0 引言

随着物流业的发展,水上运输量急剧增大,闸门作为船闸重要的通航组件,日启闭次数不断增加。底枢是闸门的主要承载系统,且长期在间歇性低速重载的状态下工作,润滑不良。水下工作环境多泥沙,底枢极易产生磨损。一旦底枢过度磨损,即磨损量超过许用值,就会出现闸门体倾斜、闸门关闭不严、漏水等现象,导致底枢工作环境进一步恶化、闸门体挤压变形、通航效率降低等问题。严重时不得不停航,进行船闸底枢及相关组件的维修、更换,致使船闸所在水运航线被切断。闸门工作在水下,门体笨重,底枢维修更换过程繁琐且周期长[1]。为此,本文拟开展低速重载下底枢类摩擦副的摩擦磨损性能研究及磨损失效评价,为合理规划闸门底枢大修期提供理论依据。

底枢的磨损性能及失效评价问题一直困扰工程界,不少学者对此展开了研究。许明[2]认为,QT600-3和铜基镶嵌自润滑材料FZ5(3)的蘑菇头帽在相同的工况和润滑条件下,具有相同的耐磨性能。邢述炳等[3]通过设置浮箱以减小底枢的外部载荷来减小磨损。RAJKUMAR等[4]认为进行摩擦副的合理匹配能有效改善摩擦副的摩擦磨损性能。类似关于材料配副及磨损失效预测的研究还有:李宝民等[5]对脂润滑条件下4种铜合金的耐磨性能进行研究,认为4种滑动铜合金的磨损量随着载荷的增大而增大。濮春欢等[6]通过摩擦磨损试验对3Cr13不锈钢涂层的磨损失效进行研究,发现载荷较大时,涂层磨损失效寿命分散程度较低,易于对涂层磨损失效进行预测。XU等[7]研究了液压元件中滑履对材料的摩擦学性能,认为其摩擦学性能受压力和速度的相互作用影响。

闸门底枢是一种典型的低速重载摩擦副,由于摩擦学系统的依赖性,提高速度或载荷的加速试验将使寿命预测的准确性降低[8],因此有必要贴合实际工况进行试验设计,开展深入研究。为使试验更加符合实际工况,本文以对底枢的实际工况为试验设计的依据,选用目前底枢蘑菇头帽常用的两种铜基轴瓦材料ZCuAl8Mn13Fe3和QAL9-4与蘑菇头材料40Cr组成两组摩擦副进行摩擦磨损试验,对比分析不同接触应力下两种摩擦副的摩擦磨损性能,采用灰色理论对两种摩擦副在不同接触应力下的磨损失效进行评价。

1 试验部分

1.1 试样准备

在MMW-1A立式万能摩擦磨损试验机上,采用销/盘配副面接触摩擦的形式,在不同接触应力作用下,对脂润滑的ZCuAl8Mn13Fe3/40Cr和QAL9-4/40Cr两种闸门底枢摩擦副的摩擦磨损性能进行试验研究。配副形式如图1所示,平头圆柱试样销尺寸为φ5 mm×13 mm;试样圆盘内径为16 mm,外径为54 mm,厚度为9 mm,试样销偏离旋转轴线15.48 mm。试验机工作时,试样销做持续旋转运动,试样盘被加载与试样销贴合形成预定接触应力。

1.试样销 2.试样圆盘

图1 销盘摩擦副的配副形式

Fig.1 Pin and plate friction pair matching form

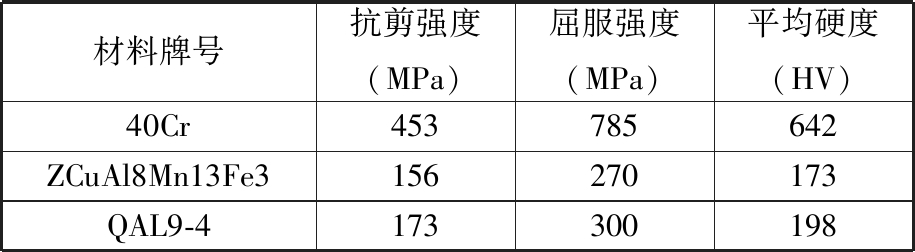

试样盘材料40Cr(表面淬火,硬度为HRC45)、试样销材料ZCuAl8Mn13Fe3(固溶强化,硬度为HB200)和QAL9-4(固溶强化,硬度为HB200)在试验前均采用HX-1000维氏显微硬度计测量硬度,每种材料取5次测量的平均值。测量时,对40Cr施加载荷300 g,测得其平均硬度为642 HV;对铜基材料施加载荷100 g,测得QAL9-4的平均硬度为198 HV,ZCuAl8Mn13Fe3的平均硬度为173 HV。销盘试样的部分力学性能参数见表1。

表1 试样的力学性能参数

Tab.1 Mechanical properties of the sample

材料牌号抗剪强度 (MPa)屈服强度(MPa)平均硬度(HV)40Cr453785642ZCuAl8Mn13Fe3156270173QAL9-4173300198

1.2 试验条件及过程

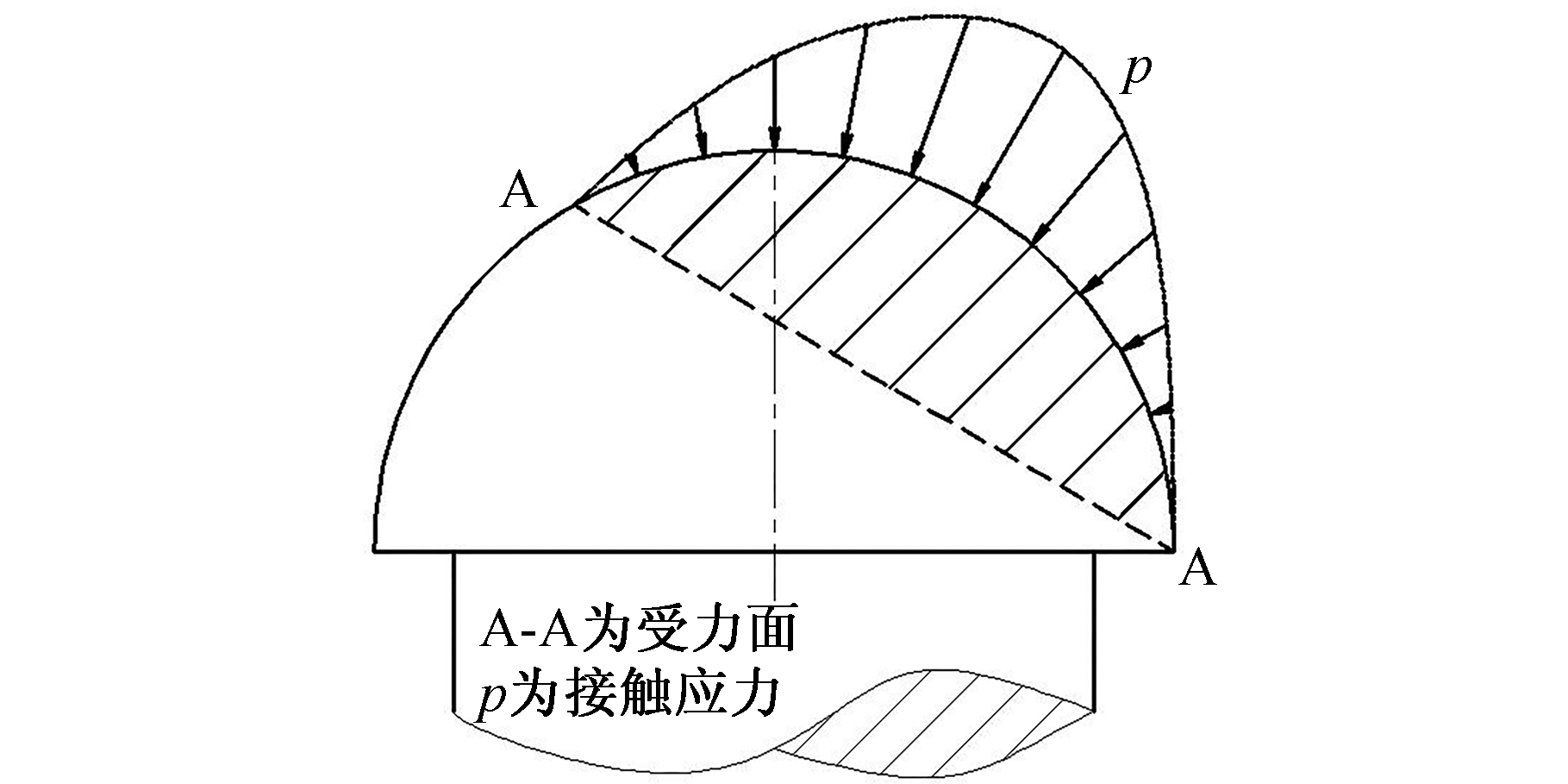

闸门悬臂布置,由图2可知底枢蘑菇轴头受力面上不同位置处的接触应力各不相同。不同类型闸门的自重和尺寸各异,导致不同闸门底枢摩擦副所承受的最大接触应力也均不相同。

图2 底枢蘑菇轴头受力简图

Fig.2 Bottom pivot mushroom head force diagram

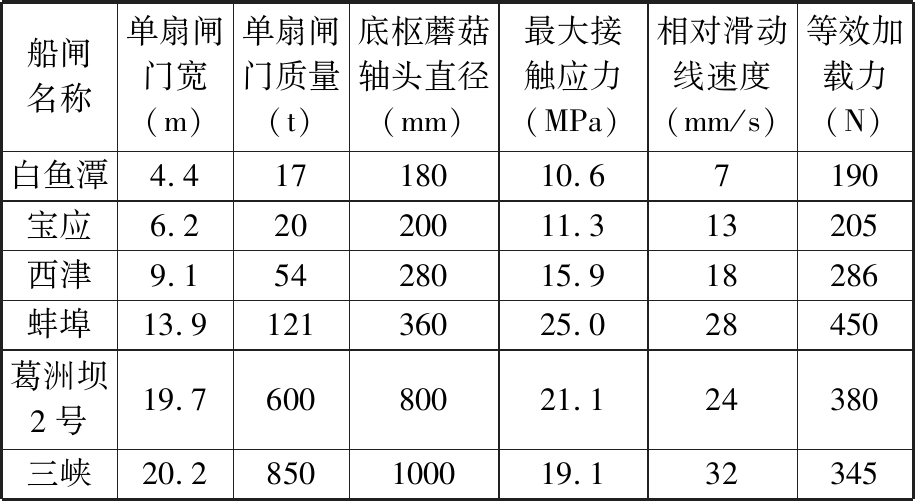

根据文献[9]估算国内部分典型闸门的相关参数,如表2所示。由此确定销/盘试验施载压力分别为190 N、286 N、345 N、380 N和450 N。闸门开启的相对线速度范围为7~32 mm/s,非常低,那么影响底枢摩擦副摩擦磨损性能的主要因素是接触应力,选取32 mm/s作为试验的相对线速度,即试验机转速为20 r/min。本文主要关注接触应力对摩擦副摩擦磨损性能的影响。

表2 国内部分典型闸门的相关参数

Tab.2 Typical parameters of some typical domestic gates

船闸名称单扇闸门宽(m)单扇闸门质量(t)底枢蘑菇轴头直径(mm)最大接触应力(MPa)相对滑动线速度(mm/s)等效加载力(N)白鱼潭4.41718010.67190宝应6.22020011.313205西津9.15428015.918286蚌埠13.912136025.028450葛洲坝2号19.760080021.124380三峡20.2850100019.132345

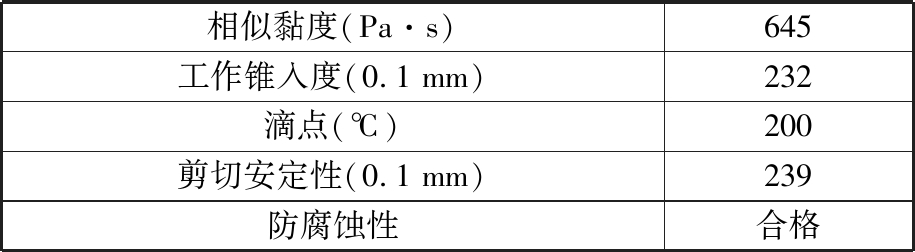

试验开始前,销盘试样均依次采用400号、800号、1000号、1200号和1500号水砂纸打磨,并用丙酮清洗,表面粗糙度Ra≤0.4 μm,采用3号极压锂基润滑脂作为润滑介质,其质量指标如表3所示。为动态跟踪磨损量,每试验60 min取出试样进行一次磨损量测量,每组试样累积试验时间为360 min。

表3 3号极压锂基润滑脂的部分质量指标

Tab.3 Partial quality index of lithium base grease with 3# pressure

相似黏度(Pa·s)645工作锥入度(0.1 mm)232滴点(℃)200剪切安定性(0.1 mm)239防腐蚀性合格

1.3 试验分析方法

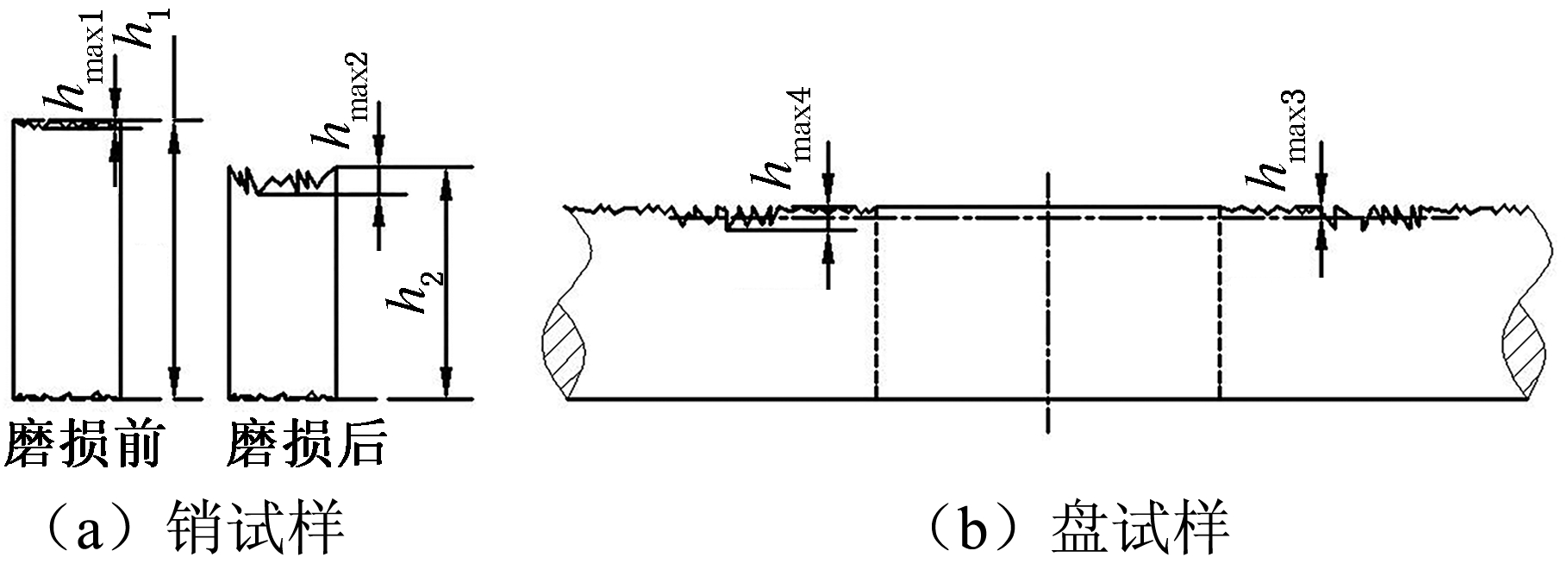

摩擦因数由试验机自动记录,并分别取每阶段内稳定摩擦因数的平均值。为了更加精确地研究摩擦副配对的合理性,采用组合磨损量来表示摩擦副的磨损,其以摩擦副的两配合表面因磨损后的位置变化来度量[10]。结合测长法和表面轮廓法测量销试样磨损量,如图3a所示,采用精度为1 μm的游标卡尺测量试验前后销试样端面的高度h1和h2(游标卡尺沿着与磨痕垂直的方向测量),之后采用三维表面轮廓仪测量一次试验前后表面轮廓的变化量,其取磨痕的最大深度hmax1和hmax2,即得到销试样的磨损量:

hX= (h1- hmax1) - (h2 - hmax2)

(1)

盘试样采用表面轮廓法来测量其磨损量,即采用三维表面轮廓仪测量试验前后与销试样端面接触处表面轮廓的变化量,如图3b所示。分别取盘试样一次试验前磨痕最大深度hmax3和试验后磨损最大深度hmax4,得盘试样的磨损量:

hP=hmax4 - hmax3

(2)

则销盘的组合磨损量:

H=(h1- h2)+(hmax2-hmax1)+( hmax4 - hmax3)

(3)

图3 组合磨损量计算模型

Fig.3 Combined wear calculation model

通过ST400三维表面形貌仪,得到测量销试样磨损后的三维形貌图及相关参数,对销试样的磨损机理进行分析。采用灰色系统GM(1,1)模型理论对摩擦副的组合磨损数据进行分析,并对摩擦副达到许用磨损量的磨损失效进行评价。

2 摩擦磨损试验结果及讨论

2.1 QAL9-4/40Cr摩擦副的摩擦磨损性能

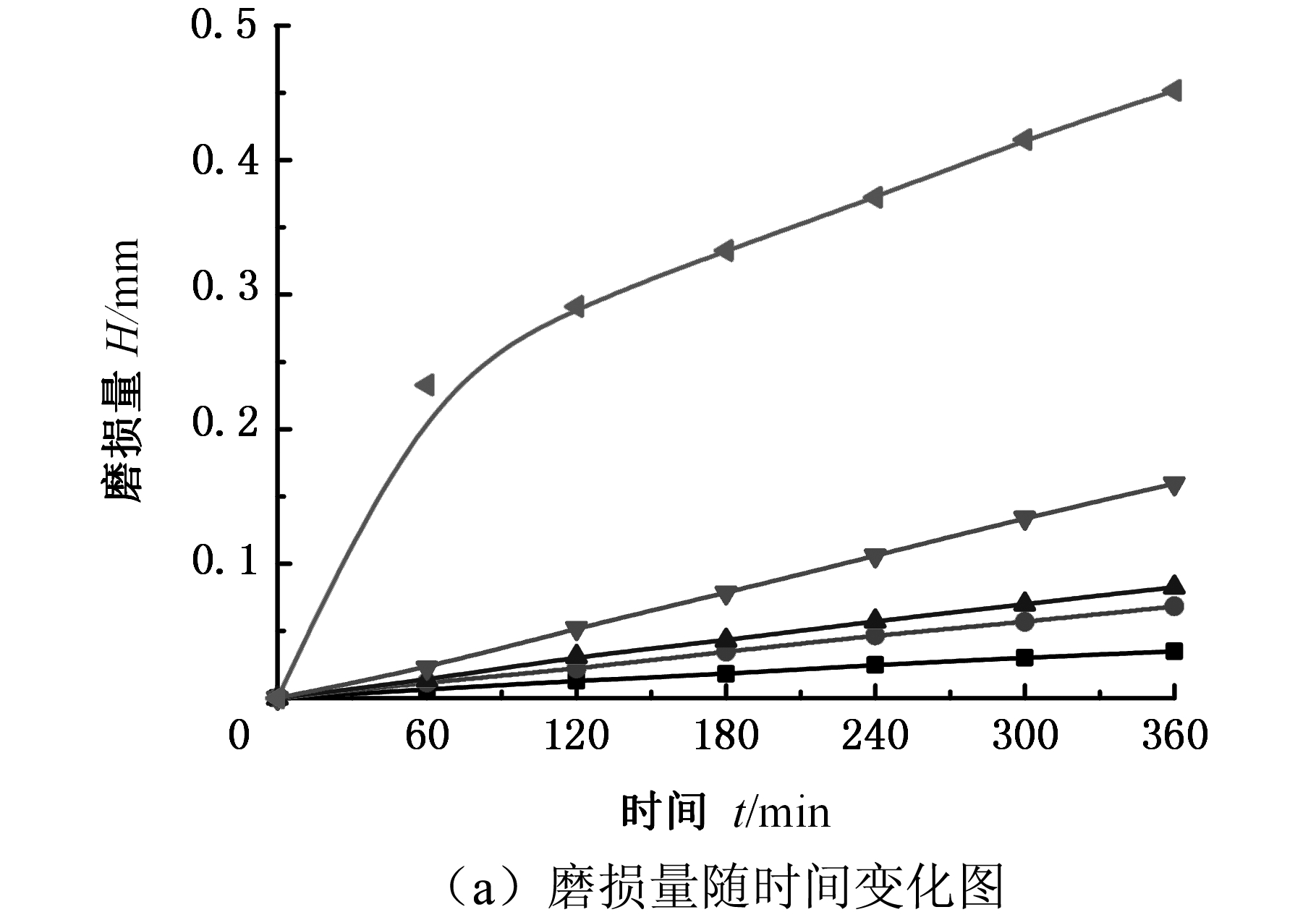

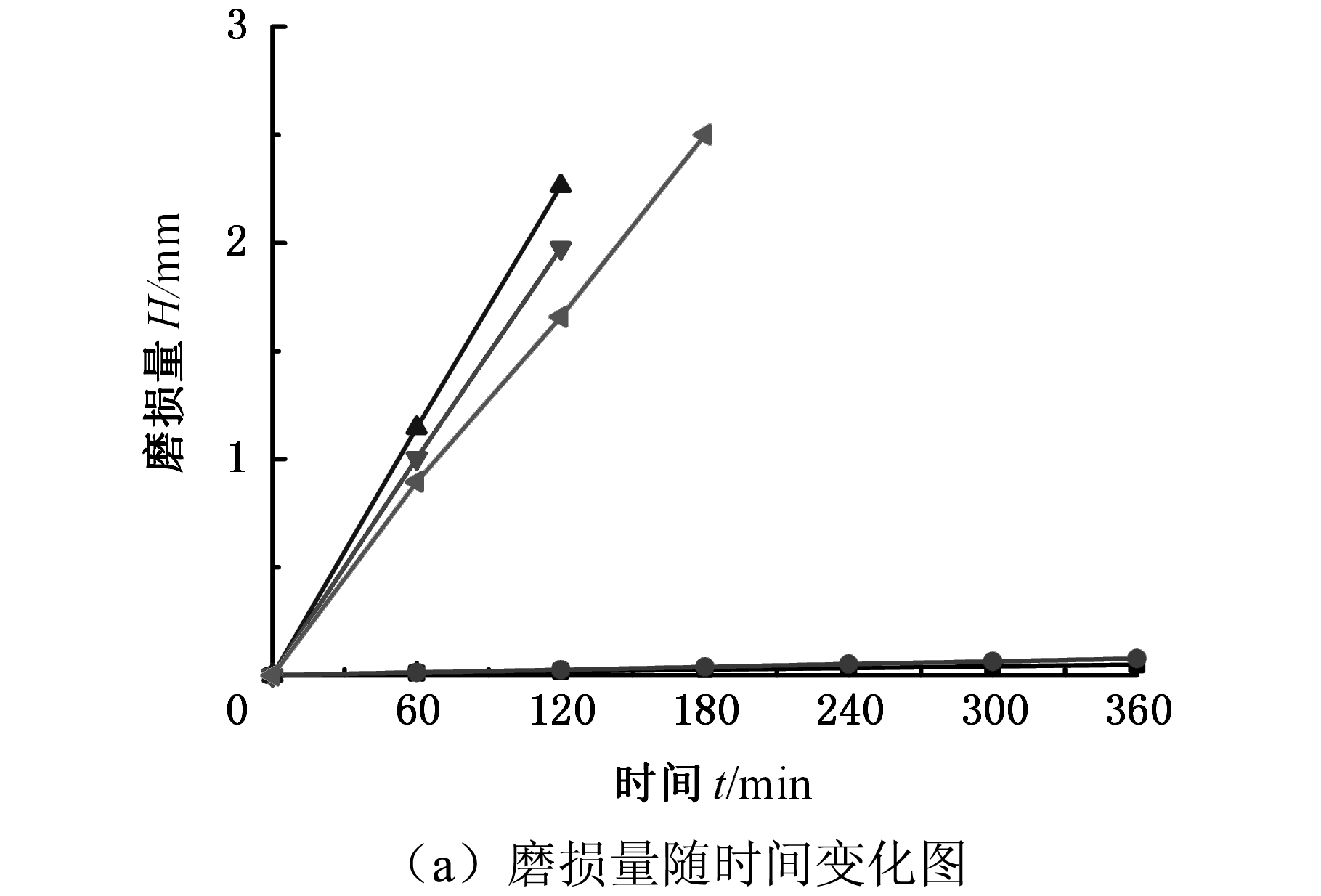

由图4a可知,QAL9-4/40Cr摩擦副的磨损量与接触应力呈良好的正相关性,即随接触应力的增大,其单位时间内的磨损量也增大;当接触应力范围为10.6~21.1 MPa,磨损量随着磨损时间的推移近似等量增大;接触应力达到25.0 MPa时,摩擦副在运行起始阶段发生了快速磨损,随着磨损时间的推移,其磨损速度逐渐变小并趋于平稳。

在试验开始前,摩擦副接触表面均经打磨,表面粗糙度Ra≤0.4 μm,摩擦副的实际接触面积相对较大,导致试验中的摩擦副较快进入稳定磨损期,其磨损量呈现出近似等量增大的趋势。由图4可知,摩擦因数的波动与单位时间内摩擦副的磨损量存在良好的相关性,摩擦因数的平稳性反应了磨损量的时效等量性,且摩擦因数随接触应力的增大表现出逐渐减小的趋势。当接触应力为25.0 MPa时,摩擦副起始阶段的摩擦因数与磨损量均较大,且摩擦因数均超过了0.18。这是因为接触应力增大,而润滑脂的黏度没有提高,摩擦副呈现润滑不良状态。

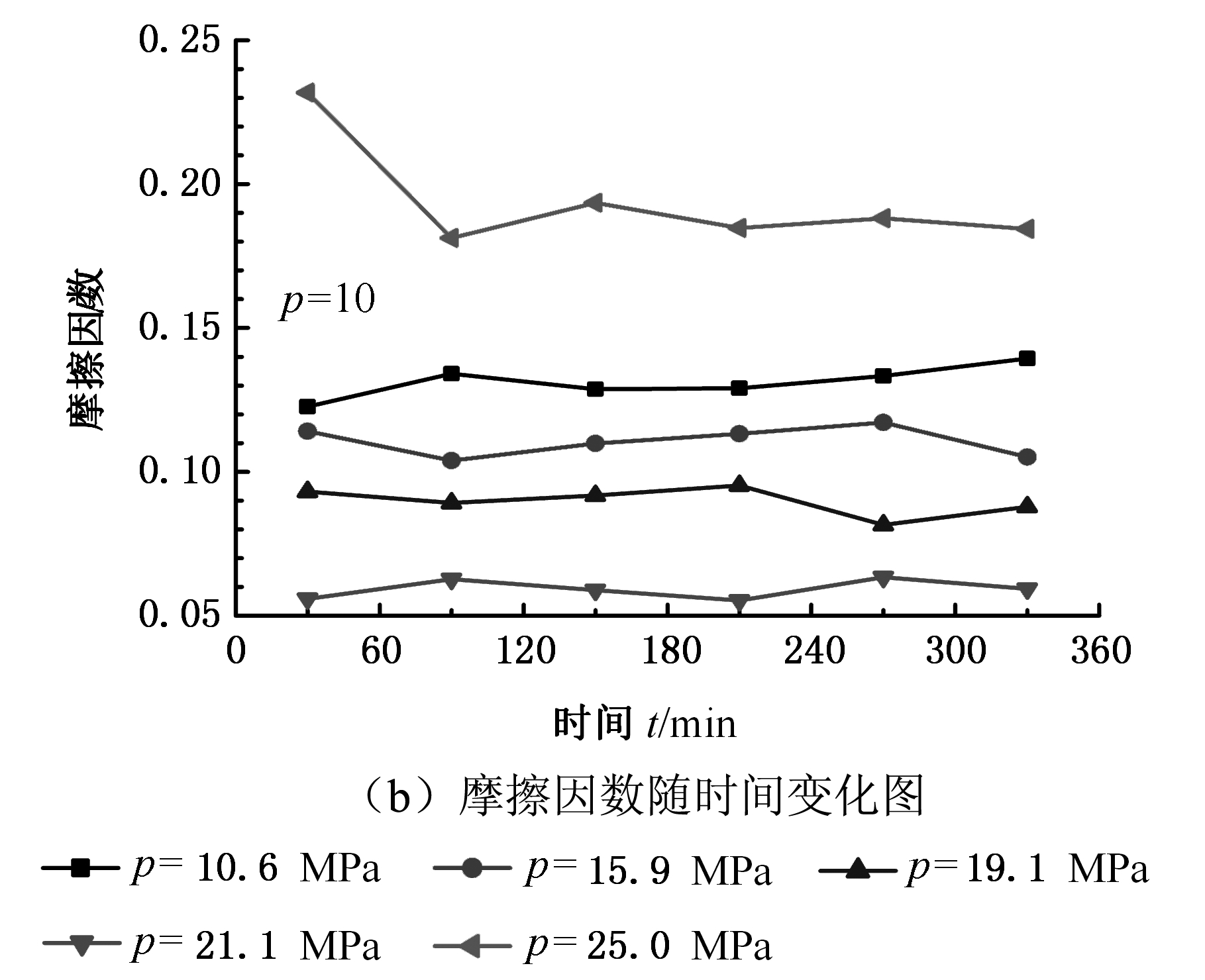

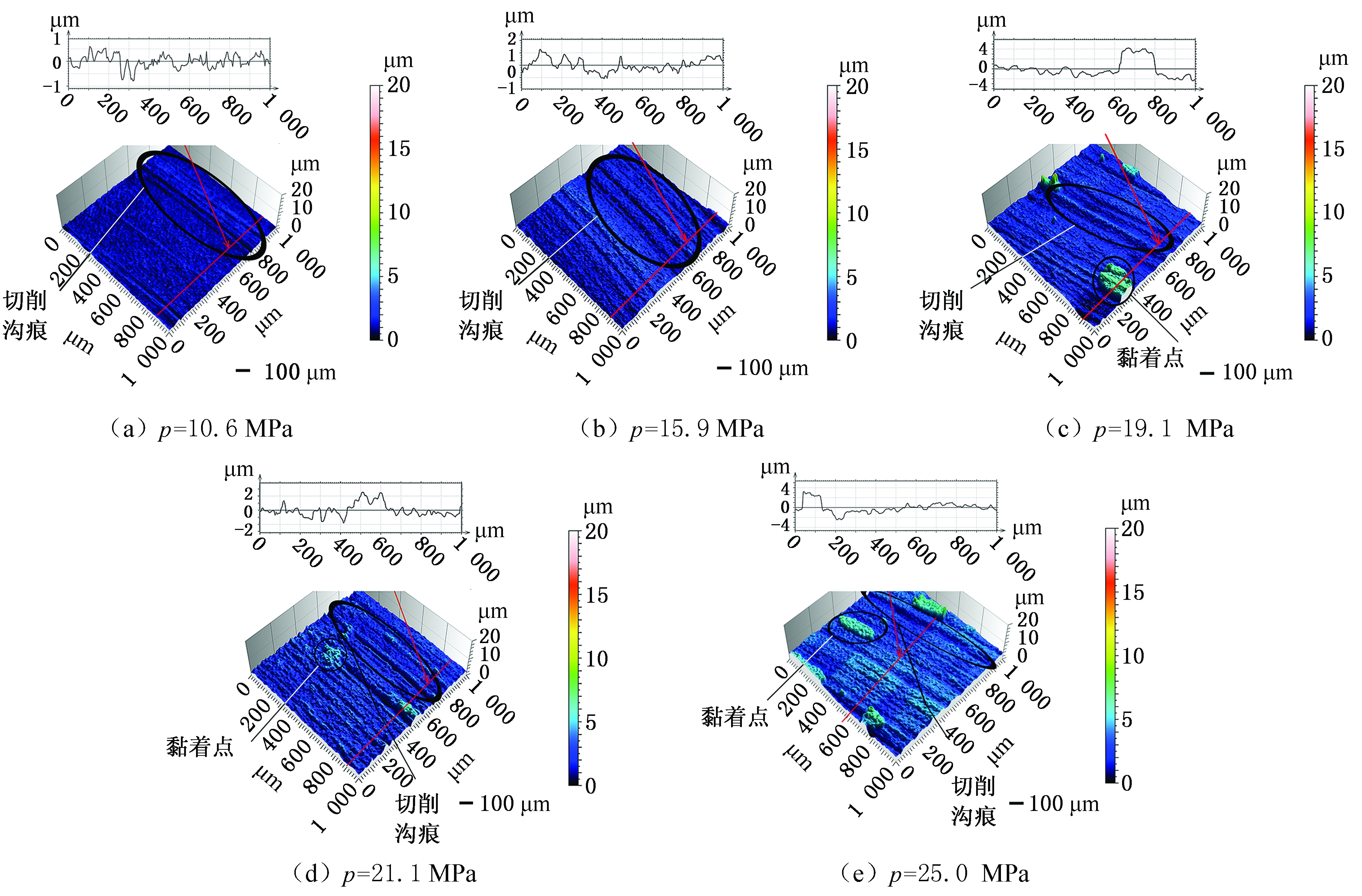

图5为QAL9-4销试样磨损后接触面的三维表面形貌变化过程图,扫描面积为1 mm×1 mm,步长为5 μm。图5中的曲线图为某一提取截面的轮廓变化图。由图5a~图5d可以看出,随着接触应力的增大,QAL9-4销试样磨损表面的磨痕增多,磨痕深度、宽度增大,QAL9-4和40Cr的磨损程度发生了较大变化,分析认为这与摩擦副的初始接触条件有较大关系。由表1可知,试验用销盘的硬度相差较大,当摩擦副两接触表面存在一定的接触应力时,会使硬的钢盘微凸体压入到软的销试样接触面,导致滑动过程中的钢盘微凸体对销试样接触面产生犁切作用。随着接触应力的增大,微凸体压入的深度及数量也增多,犁切效应加强,销试样的磨损加剧。由图5e可以看出,当接触应力为25.0 MPa时,其磨损表面除了少量的磨痕外,更多呈现出剥落坑状态。摩擦副在高接触应力的作用下,摩擦副间预涂的润滑脂膜被摩擦表面的粗糙峰刺破,且相对接触面积较大,而3号极压锂基润滑脂的黏度较大,且黏度受温度的变化较小,在重载、低速下难以形成完全的润滑膜。大的相对接触面积导致黏结点面积增大,而此时黏结点的强度又大于QAL9-4销试样的剪切强度173 MPa,在摩擦副相对运动过程中,黏结点的剪切作用导致QAL9-4销试样表面留下了凹坑。此时QAL9-4/40Cr摩擦副的磨损形式发生了明显变化,由单一的犁切转化为犁切和黏着的混合,摩擦因数和磨损量也急剧增大。黏着磨损导致材料转移而留下的凹坑为润滑脂提供了存储空间,运行60 min后,随着润滑脂在凹坑中的填充,磨损量和摩擦因数开始大幅下降。销试样磨损后接触面的微观三维表面形貌特征可以准确反映QAL9-4/40Cr摩擦副的磨损机制、接触状态的变化。

图4 QAL9-4/40Cr摩擦副的摩擦磨损性能曲线图

Fig.4 Friction and wear performance curve of QAL9-4/40Cr friction pair

图5 QAL9-4销试样磨损后接触面的三维表面形貌

Fig.5 3D surface topography of contact surface after QAL9-4 pin sample wear

2.2 ZCuAl8Mn13Fe3/40Cr摩擦副的摩擦磨损性能

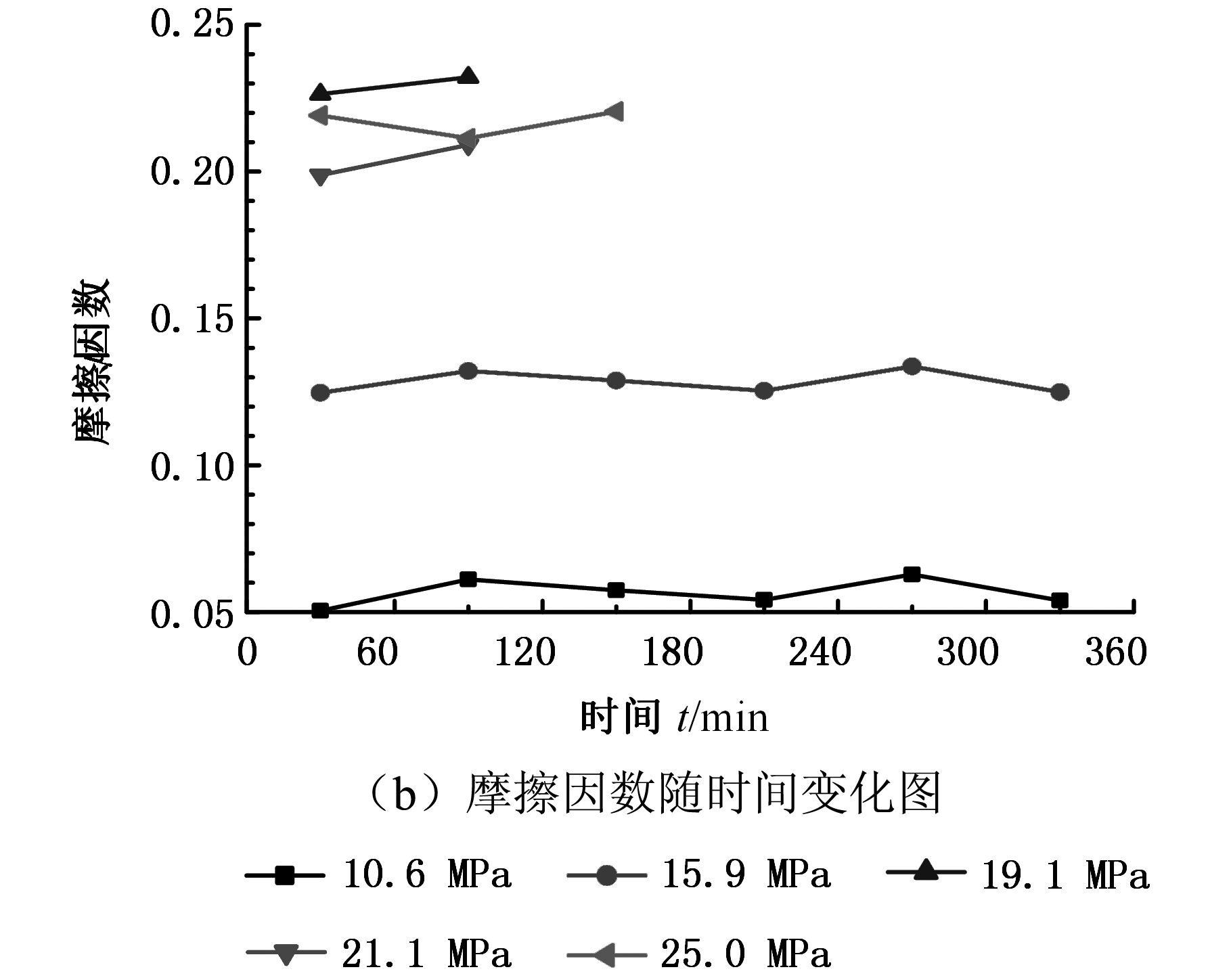

对比图6可知,当接触应力范围为10.6~15.9 MPa时,ZCuAl8Mn13Fe3/40Cr摩擦副的磨损量和摩擦因数都较小,且磨损量随着磨损时间的推移呈近似等量增大的趋势;接触应力范围为19.1~25.0 MPa时,磨损量和摩擦因数均大幅增大,磨损速率随着接触应力的增大而略有减小且很快达到预定的磨损量2 mm,摩擦因数均达到0.2,且在0.20~0.22之间波动。

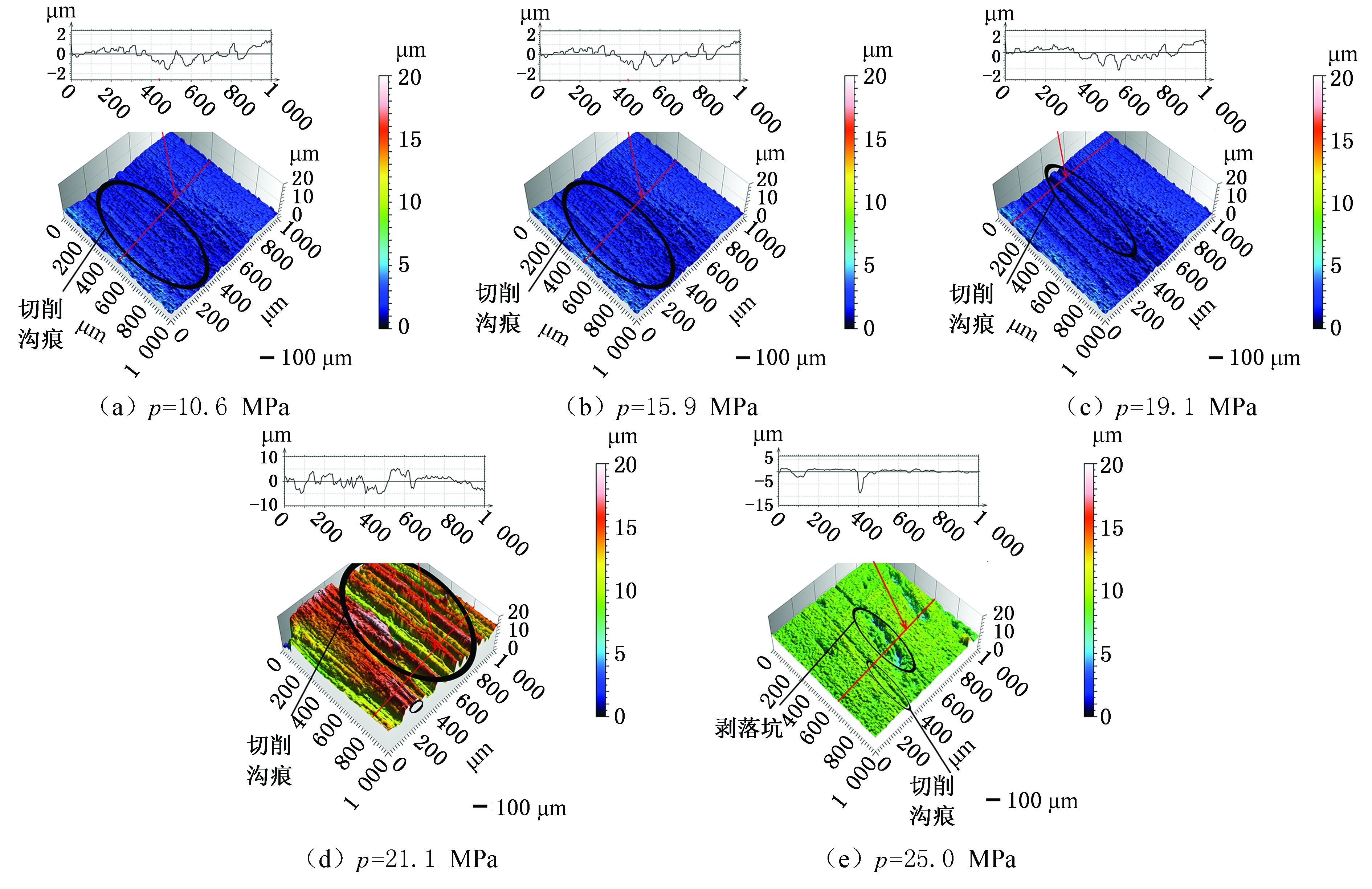

图7为ZCuAl8Mn13Fe3销试样磨损后接触面的三维表面形貌变化过程图,扫描面积为1 mm×1 mm,步长为5 μm。图7中,曲线图为某一提取截面的轮廓变化图。由图7a、图7b可以看出,当接触应力为10.6 MPa、15.9 MPa,随着接触应力的增大,ZCuAl8Mn13Fe3销试样磨损表面的磨痕增多,且磨痕深度、宽度也增大,对应着磨损 量的增大。由图7c~图7e可知,当接触应力范围为19.1~25.0 MPa时,磨损表面除了磨痕外,还出现了颗粒状的凸起;随着接触应力的增大,磨损表面的磨痕变窄、变浅,颗粒状的凸起高度变小。低速重载下,3号极压锂基润滑脂的性能导致其无法在摩擦副接触表面间形成完全的润滑膜,使ZCuAl8Mn13Fe3/40Cr摩擦副在高接触应力作用下的直接接触。由表1可知,ZCuAl8Mn13Fe3较软,它在高接触应力的作用下被转移到钢盘表面(从磨损后盘试样磨痕呈现黄色可以看出),对钢盘表面凹凸的微结构形成一定的填充,导致钢盘表面粗糙度减小,钢盘微凸体嵌入深度减小,加之铜粉的自润滑效应,钢盘微凸体对其表面的犁切作用减弱。随着接触应力的增大,ZCuAl8Mn13Fe3销试样产生的磨屑被压入到销试样表面的深度越大。这是黏着磨损的典型表现,此时出现润滑不良状态,导致摩擦因数和磨损量比小接触应力时发生剧烈增变。说明在低速重载工况下,随着接触应力的增大,ZCuAl8Mn13Fe3/40Cr摩擦副的磨损形式由单一的犁切磨损转化为犁切和黏着的混合磨损。ZCuAl8Mn13Fe3销试样磨损后接触面的微观三维表面形貌特征真实反映了ZCuAl8Mn13Fe3/40Cr摩擦副的磨损量变化趋势。

图6 ZCuAl8Mn13Fe3/40Cr摩擦副的摩擦磨损性能曲线图

Fig.6 Friction and wear performance curve of ZCuAl8Mn18Fe3/40Cr friction pair

在进行摩擦副设计时,为控制磨损速度,其接触应力必须控制在许用应力之下。这两对摩擦副的接触应力均在超过某个极限值时,磨损状态便会发生变化,磨损速度、摩擦因数均会急剧增大。

图7 ZCuAl8Mn13Fe3销试样磨损后接触面的三维表面形貌图

Fig.7 3D surface topography of the contact surface after ZCuAl8Mn13Fe3 pin sample wear

3 磨损失效评价

采用GM(1,1)模型进行磨损量的预测相对成熟[11-13],通过现有的船闸底枢摩擦副磨损试验数据可预测未来运行过程中组合磨损的发展趋势。

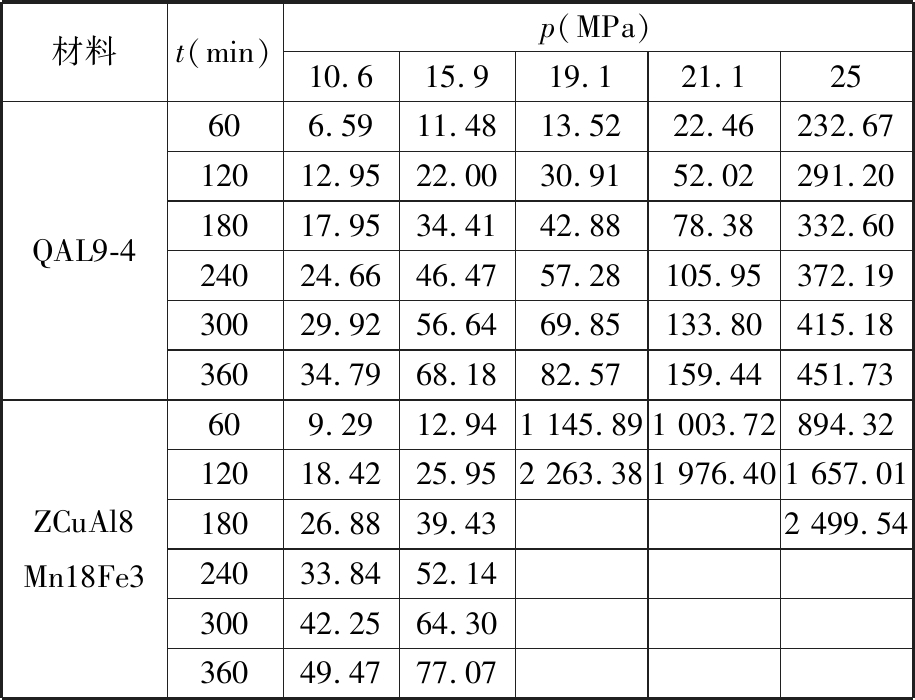

表4所示为两种摩擦副实测的组合磨损量试验值,考虑到QAL9-4/40Cr摩擦副在25.0 MPa

表4 组合磨损量实验数据

Tab.4 Combined wear test data μm

材料t(min)p(MPa)10.615.919.121.125QAL9-4606.5911.4813.5222.46232.6712012.9522.0030.9152.02291.2018017.9534.4142.8878.38332.6024024.6646.4757.28105.95372.1930029.9256.6469.85133.80415.1836034.7968.1882.57159.44451.73ZCuAl8Mn18Fe3609.2912.941 145.891 003.72894.3212018.4225.952 263.381 976.401 657.0118026.8839.432 499.5424033.8452.1430042.2564.3036049.4777.07

接触应力下的磨损量变化趋势,这里选择120 min、180 min、…、360 min为磨损量的原始测量时间,其中,ZCuAl8Mn13Fe3/40Cr摩擦副在接触应力超过19.1 MPa时的组合磨损量较大,均在180 min内达到了许用磨损量,故不做预测。

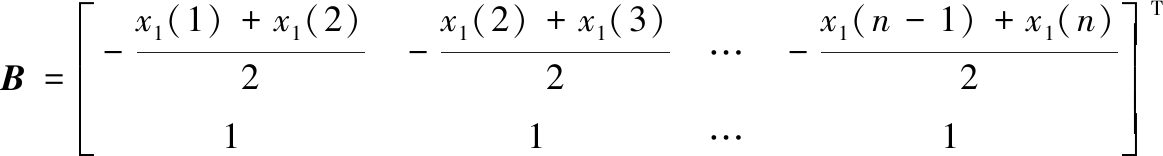

GM (1,1)的数学建模过程如下:

(1)对测量数据建立数据时间原始序列,x0(1)表示测得的第一个原始数据,例如10.6 MPa条件下QAL9-4/40Cr磨损120 min测得的数据为x0(1),磨损180 min测得的数据为x0(2),以此类推,可得

x0=(x0(1),x0(2),…,x0(n))

(4)

(2)对原始序列x0进行一次累加生成1-AGO数列x1:

x1=(x1(1),x1(2),…,x1(n))

(5)

(3)对x1建立关于时间t的白化形式的1阶一元微分方程:

dx1/dt+ax1=u

(6)

其中,a、u为待解参数,若A=[a u]T,利用最小二乘法可求得

A=[a u]T=(BTB)-1BTYN

(7)

YN=[x0(2) x0(3) … x0(n)]T

由灰色系统GM(1,1)的适用范围:|a|<2时,GM(1,1)模型有意义;2>a>-0.3时,GM(1,1)可用于中长期的预测[14]。a推算的范围为[-0.223 8,-0.101 5],说明该模型可用于此试验磨损量值的预测。

(4) 求出A后,则可得到白化形式的微分方程解,即预测值:

(8)

(5)GM (1,1) 模型的精度检验,利用模型实际值和预测值的平均相对残差![]() 进行评判:

进行评判:

(9)

![]()

(10)

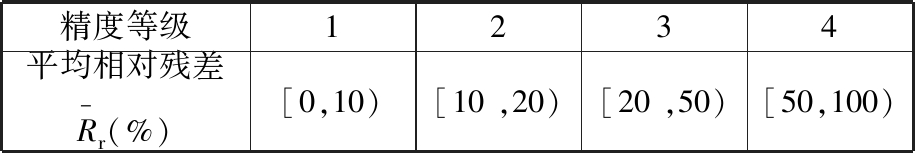

模型精度由平均相对残差![]() 描述,通常将其分为四级,模型精度检验标准如表5所示。

描述,通常将其分为四级,模型精度检验标准如表5所示。

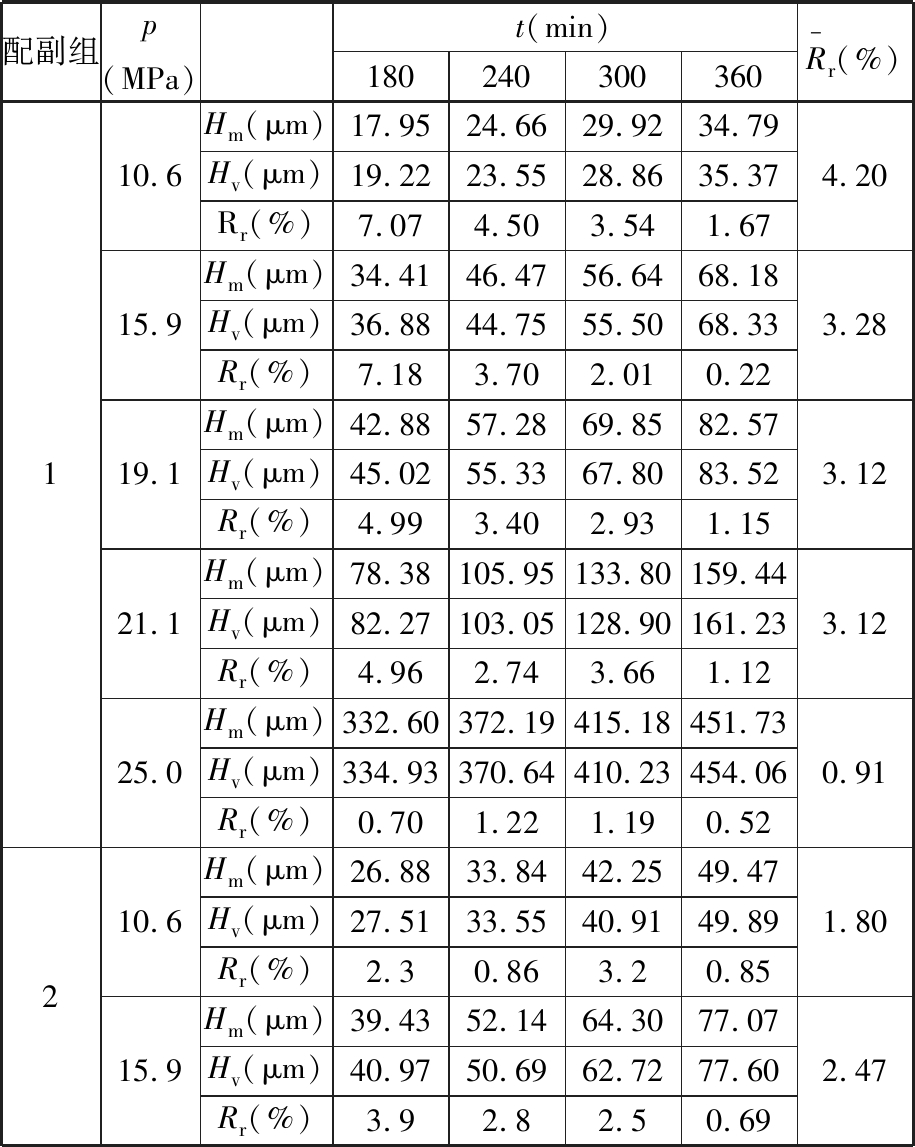

通过式(8)、式(10)可求得组合磨损量灰色预测模型的预测值Hv和相对残差Rr,表6所示为该试验组合磨损量实测值Hm和预测值Hv。由表6中检验结果来看,预测平均相对残差均在5%以内,即预测吻合度到达了95%,属于1级模型精度,说明此灰色预测模型的精度优秀,符合建模要求。

表5 模型精度检验标准

Tab.5 Model accuracy test standard table

精度等级1234平均相对残差R-r (%)[0,10)[10 ,20)[20 ,50)[50,100)

实际闸门底枢摩擦副的配合间隙不宜超过2 mm,将其作为摩擦副磨损失效的许用磨损量,求解方程

(11)

式中,![]() 为待求预测数值。

为待求预测数值。

即可获得船闸底枢摩擦副在不同接触载荷下达到许用磨损量的运行时间。求式(11),可得![]() 其中,下标Q表示QAL9-4/40Cr摩擦副,下标Z表示ZCuA18Mn13Fe3/40Cr摩擦副;因为选取磨损试验进行到第60 min时摩擦副的组合磨损量作为原始数列的第一个值,所以可以做出预测:对于QAL9-4/40Cr摩擦副,当接触应力为10.6 MPa,磨损时间为1550.4 min时,组合磨损量达到2 mm,判定摩擦副失效;同理,当接触应力为15.9 MPa时,摩擦副失效的节点时间为1 299.6 min;当接触应力为19.1 MPa时,摩擦副失效的节点时间为1 285.2 min;当接触应力为21.1 MPa时,摩擦副失效的节点时间为1 035 min;当接触应力为25.0 MPa时,摩擦副失效的节点时间为1 231.2 min,这与图4a所示磨损量的发展趋势不同,分析认为,黏着磨损导致摩擦副在起始阶段已处于剧烈磨损状态而出现较大磨损量,而灰色系统理论GM(1,1)模型自动识别其为稳定阶段进行预测,导致预测时间存在较大误差,说明该模型仅适用于摩擦副处在稳定磨损阶段下的磨损失效预测。对于ZCuAl8Mn13Fe3/40Cr摩擦副,当接触应力为10.6 MPa时,摩擦副失效的节点时间为1 475.4 min;当接触应力为15.9 MPa时,摩擦副失效的节点时间为1 275.6 min。由灰色预测结果可知,两种铜基摩擦副受同一接触应力作用时,QAL9-4/40Cr达到磨损失效许用磨损值更慢,说明具有更好的耐磨性能。

其中,下标Q表示QAL9-4/40Cr摩擦副,下标Z表示ZCuA18Mn13Fe3/40Cr摩擦副;因为选取磨损试验进行到第60 min时摩擦副的组合磨损量作为原始数列的第一个值,所以可以做出预测:对于QAL9-4/40Cr摩擦副,当接触应力为10.6 MPa,磨损时间为1550.4 min时,组合磨损量达到2 mm,判定摩擦副失效;同理,当接触应力为15.9 MPa时,摩擦副失效的节点时间为1 299.6 min;当接触应力为19.1 MPa时,摩擦副失效的节点时间为1 285.2 min;当接触应力为21.1 MPa时,摩擦副失效的节点时间为1 035 min;当接触应力为25.0 MPa时,摩擦副失效的节点时间为1 231.2 min,这与图4a所示磨损量的发展趋势不同,分析认为,黏着磨损导致摩擦副在起始阶段已处于剧烈磨损状态而出现较大磨损量,而灰色系统理论GM(1,1)模型自动识别其为稳定阶段进行预测,导致预测时间存在较大误差,说明该模型仅适用于摩擦副处在稳定磨损阶段下的磨损失效预测。对于ZCuAl8Mn13Fe3/40Cr摩擦副,当接触应力为10.6 MPa时,摩擦副失效的节点时间为1 475.4 min;当接触应力为15.9 MPa时,摩擦副失效的节点时间为1 275.6 min。由灰色预测结果可知,两种铜基摩擦副受同一接触应力作用时,QAL9-4/40Cr达到磨损失效许用磨损值更慢,说明具有更好的耐磨性能。

表6 试验组合磨损量实测值Hm和预测值Hv

Tab.6 Measured wear value of experimental combination Hm and predicted value Hv

配副组p(MPa)t(min)180240300360R-r(%)110.615.919.121.1 25.0Hm(μm)17.9524.6629.9234.79Hv(μm)19.2223.5528.8635.37Rr(%)7.074.503.541.67Hm(μm)34.4146.4756.6468.18Hv(μm)36.8844.7555.5068.33Rr(%)7.183.702.010.22Hm(μm)42.8857.2869.8582.57Hv(μm)45.0255.3367.8083.52Rr(%)4.993.402.931.15Hm(μm)78.38105.95133.80159.44Hv(μm)82.27103.05128.90161.23Rr(%)4.962.743.661.12Hm(μm)332.60372.19415.18451.73Hv(μm)334.93370.64410.23454.06Rr(%)0.701.221.190.524.203.283.123.120.91210.615.9Hm(μm)26.8833.8442.2549.47Hv(μm)27.5133.5540.9149.89Rr(%)2.30.863.20.85Hm(μm)39.4352.1464.3077.07Hv(μm)40.9750.6962.7277.60Rr(%)3.92.82.50.691.802.47

注:1表示QAL9-4/40Cr摩擦副,2表示ZCuAl8Mn13Fe3/40Cr摩擦副

4 结论

(1)在低速重载下,当两种铜基摩擦副的实际接触应力在许用应力之下时,磨损形式均以犁切为主,磨损量随接触应力的增大而增大,摩擦因数随接触应力的增大而减小;当两种铜基摩擦副的实际接触应力超过许用应力时,磨损形式均以黏着为主,磨损速度、摩擦因数均会急剧增大。

(2)在低速重载下,两种铜基摩擦副受同一接触应力作用时,摩擦副QAL9-4/40Cr具有更好的耐磨性。

(3)GM (1,1)灰色系统理论模型对磨损失效的预测结果与实测值吻合度达到95%,该模型可用于低速重载下闸门底枢摩擦副在稳定磨损条件下的磨损失效评价。

[1] 陈一梅,马丽佳,王建民.船闸底枢可靠性模型及其应用[J].东南大学学报(自然科学版),2011,41(1):205-209.

CHEN Yimei,MA Lijia,WANG Jianmin.Reliability Model of Lock Bottom Assembly and Its Application[J]. Journal of Southeast University (Sci&Tech),2011,41(1):205-209.

[2] 许明.QT600-3材料为船闸闸门底枢蘑菇头帽的模拟磨损研究[J].价值工程,2014,33(26):23-25.

XU Ming.On Wear Simulation of QT600-3 Material Used for Mushroom Headgear of Lock Gate Bottom Pivot[J]. Value Engineering,2014,33(26):23-25.

[3] 邢述炳,黄珑,朱召泉.船闸人字闸门浮箱的设置方法[J]. 水运工程,2016(8):112-118.

XING Shubing,HUANG Long,ZHU Zhaoquan.Methods of Setting Buoyancy Tank for the Miter Gate of Ship Lock[J]. Port & Waterway Engineering,2016(8):112-118.

[4] RAJKUMAR K,ARAVINDAN S,KULKA-RNI M S. Wear and Life Characteristics of Microwave-sintered Copper-graphite Comosite[J]. Journal of Materials Engineering & Performance,2012,21(11):2389-2397.

[5] 李宝民,徐成海,闫玉涛.脂润滑条件下滑动轴承合金耐磨性能的研究[J].铸造,2009, 58(9):944-946.

LI Baomin,XU Chenghai,YAN Yutao.Comparative Study on Wear Resistance of Sliding Bearing Alloys under Grease Lubrication[J].Foundry,2009,58(9):944-946.

[6] 濮春欢,徐滨士,王海斗,等.不同载荷下3Cr13不锈钢涂层磨损寿命研究[J].摩擦学学报,2010,30(1):75-79.

PU Chunhuan,XU Binshi,WANG Haidou,et al.Wear Lifetime of 3Cr13 Stainless Steel Coating under Various Loads[J].Tribology,2010,30(1):75-79.

[7] XU Jielin,PENG Zengxiong,WANG Nan,et al. Experimental Research of Scuffing of Friction Pair[J]. Applied Mechanics and Materials,2015,697:254-257.

[8] 谢友柏. 摩擦学系统的系统理论研究和建模[J]. 摩擦学学报,2010,30(1):1-8.

XIE Youbai. On the System Theory and Modeling of Tribo-systems[J]. Tribology,2010,30(1): 1-8.

[9] 水电站机电设计手册编写组.水电站机电设计手册金属结构(一)[M].北京:水利水电出版社,1988.

Hydropower Plant Electromechanical Design Manual Compilation Team. Hydropower Plant Electromechanical Design Manual Metal Structure(1)[M].Beijing:Water Conservancy and Hydropower Press,1988.

[10] 杨全鹏,黄平.销盘磨损数值计算及结果分析[J].润滑与密封,2017,42(2):22-28.

YANG Quanpeng,HUANG Ping.Numerical Calculation of Wear Behavior of Pin and Disk[J].Lubrication Engineering,2017,42(2):22-28.

[11] 雷小宝,廖文和,谢峰,等.义齿用预烧结氧化锆高速铣削时刀具磨损及寿命预测[J].南京理工大学学报,2013,37(4):567-572.

LEI Xiaobao,LIAO Wenhe,XIE Feng, et al.Predict on Cutter Wear and Life in High-speed Milling of Pre-sintered Zirconia Used for Dentury[J].Journal of Nanjing University of Science and Technology,2013,37(4):567-572.

[12] 刘菁,朱良,冯刚.计量活门磨损寿命预测[J].航空动力学报,2015,30(8):1975-1979.

LIU Jing,ZHU Liang,FENG Gang.Metering Valve Abrasion Life Prediction[J].Journal of Aerospace Power,2015,30(8):1975-1979.

[13] 唐鸿远,张臻,邓运来,等.基于灰色系统理论的Al-Zn-Mg合金板材疲劳寿命预测[J].上海交通大学学报,2018,52(2):228-232.

TANG Hongyuan,ZHANG Zhen,DENG Yunlai,et al. Prediction for Fatigue Life of Al-Zn-Mg Alloy Based on Grey System Theory[J].Journal of Shanghai Jiaotong University,2018,52(2):228-232.

[14] 刘思峰,曾波,刘解放,等.GM(1,1)模型的几种基本形式及其适用范围研究[J].系统工程与电子技术,2014,36(3):501-508.

LIU Sifeng,ZENG Bo,LIU Jiefang,et al. Several Basic Models of GM(1,1) and Their Applicable Bound[J]. Systems Engineering and Electronics,2014,36(3):501-508.