0 引言

为解决机械抛光和化学机械抛光过程中磨粒与工件表面刚性接触,造成抛光表面产生细微划痕以及损伤层的难题,国内外学者提出了弹性发射抛光、浮法抛光、动压浮离抛光等非接触抛光加工方法,有效改善了传统抛光加工的刚性接触状态,将磨粒与工件的接触转变为准接触或者非接触[1]。

曹志强等[2]分析了工具转速和加工间隙对流体动压力和表面粗糙度的影响规律。ZHOU等[3]认为非均匀的流体压力导致接触应力不均匀、材料在抛光载荷下的去除速率不一致。计时鸣等[4]数值模拟了抛光工具形状对流体动压力的作用规律,对比分析了两种抛光工具的流体动压力和流体速度对表面粗糙度的作用规律。李长河等[5]论证了工具与工件形成的流体动压力和剪切力进行抛光加工的可行性,并对加工方法、材料去除率及表面形貌进行了分析。徐钉等[6]对比分析了液动压悬浮与动压浮离抛光加工的动压力分布特点,在动压浮离微结构流道的基础上增加约束边界和蓄流槽,以改善工件区域的流体动压力特性,实现加工区域液动压力的均匀分布。

本文首先对新型液动压悬浮抛光工具盘进行三维建模,以FLUENT软件为计算平台,采用固液两相流的欧拉模型,研究不同结构参数下,抛光工具盘底部工件区域的三维流场压力分布,讨论了抛光工具盘的结构参数对压力分布的影响,并对抛光工具盘结构进行优化。

1 液动压悬浮抛光

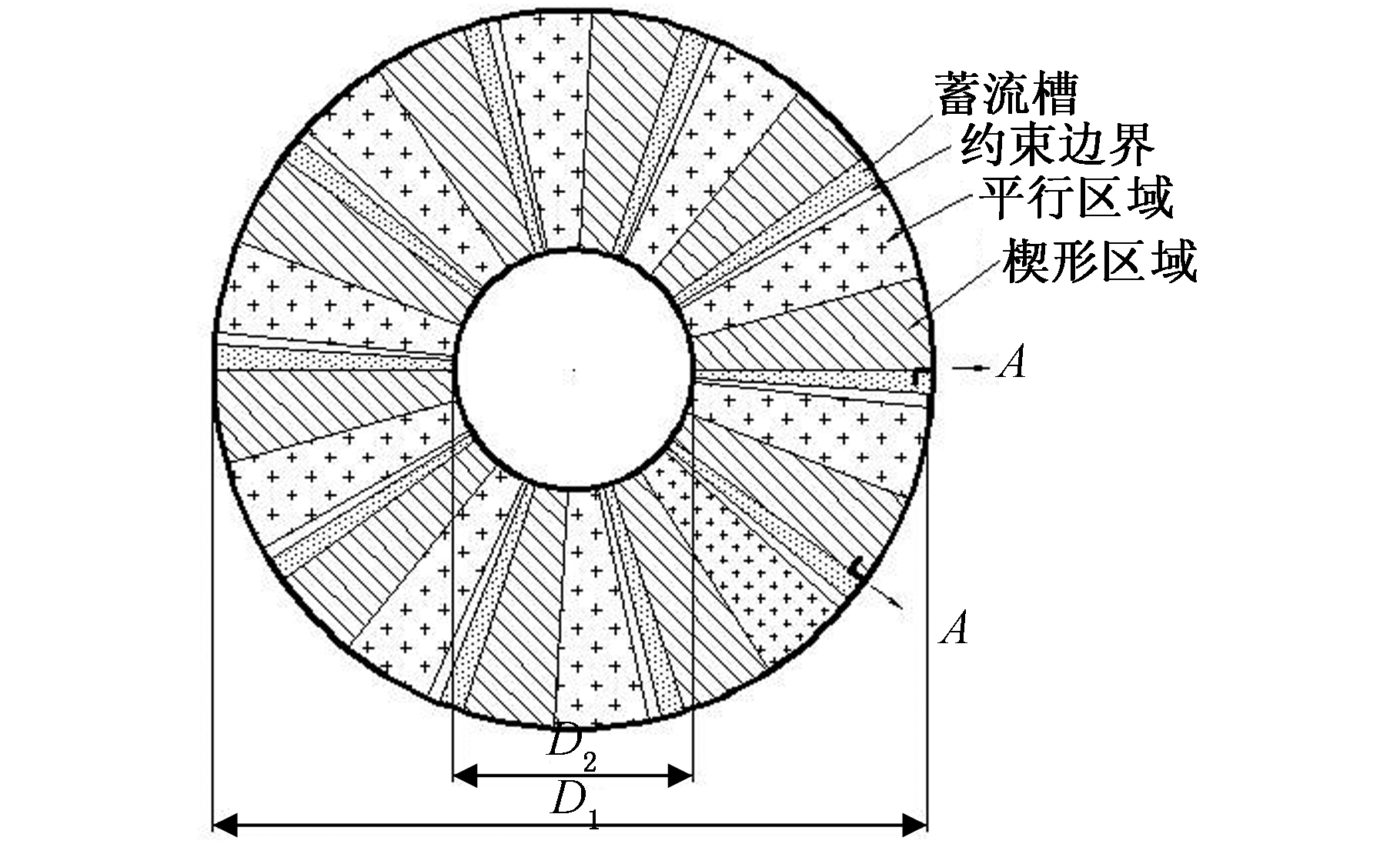

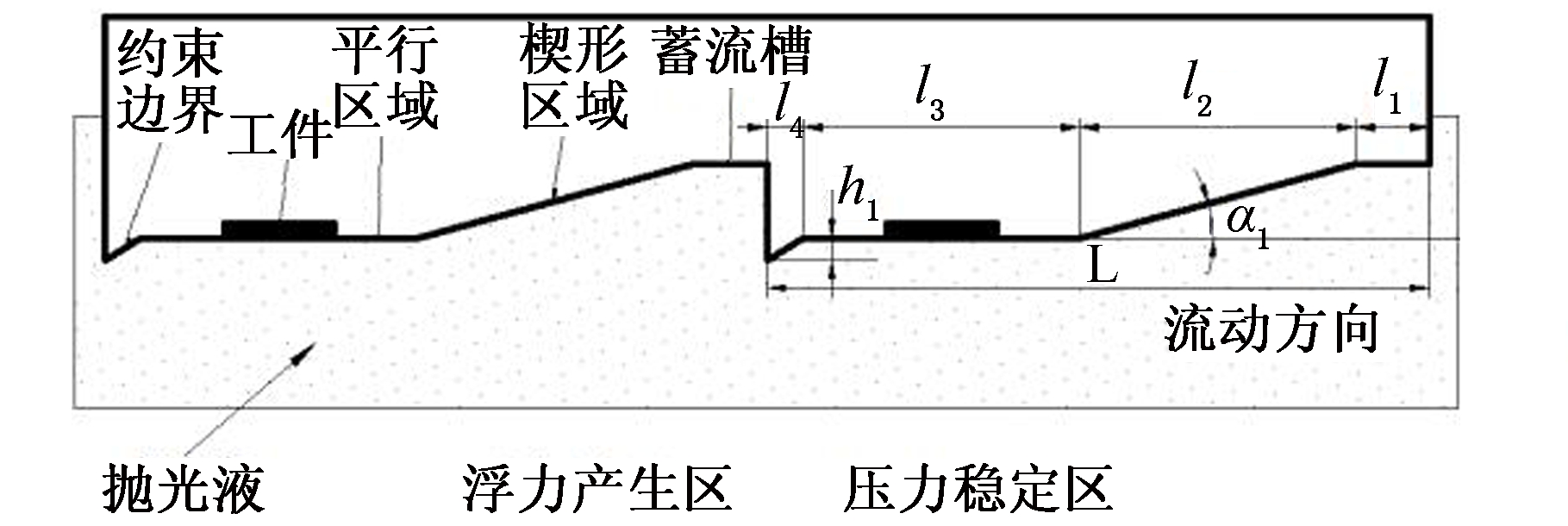

图1、图2为液动压悬浮抛光工具盘结构示意图。抛光工具盘底部共10个单元,每个单元结构分为蓄流槽区域(长度为l1)、楔形区域(长度为l2)、平行区域(长度为l3)和约束边界区域(长度为l4)。其中,α1为楔形角度,h1为约束高度,H为加工间隙尺寸,抛光工具盘外径为D1,内径为D2。抛光工具盘在抛光液中转动时,实现工件区域液动压力的均匀分布。

图1 液动压悬浮抛光工具俯视图

Fig.1 Vertical view of hydrodynamic suspension polishing tool

图2 液动压悬浮抛光工具截面图

Fig.2 Sectional view of hydrodynamic suspension polishing tool

抛光原理如下:采用抛光液浸没工件的方式,适当黏度的抛光液在抛光工具高速旋转的作用下,快速通过间隙收敛的楔形区域,形成液动压,使抛光工具盘悬浮,从而使磨粒与工件表面处于非接触状态;构建流动稳定的平行流场,使工件在压力稳定区完成抛光加工;增大约束边界长度l4,保持平行区域流场的压力梯度分布,抛光工具盘与工件之间流体的动压力下降幅度得到较好的控制,形成了动压力的相对稳定区,有利于实现流体压力稳定条件下的流体动压悬浮抛光。

2 模型建立

2.1 流场建模

当已知黏度的流体在收敛性的缝隙中以一定的速度运动时,会产生流体动压力,因此当抛光工具和工件之间满足工具和工件之间有足够的相对速度、流体有一定的黏度的条件时,只要流体连续充分供给,在工具和工件之间必然存在着类似于滑动轴承的流体动压效应。

假设流体为不可压缩的牛顿流体,沿膜厚方向流体的动压力是连续的,假设沿膜厚方向压力梯度为0,即 ∂p/∂z=0 ,根据Reynolds方程可得液流的压力方程[7]:

(1)

式中,v为流体表面线速度;η为流体黏度;p为流体动压力。

2.2 流体控制方程

根据质量守恒定律、牛顿第二定律、连续控制方程,采用等温不可压缩稳态雷诺时均N-S方程,建立雷诺数的标准k-ε双方程紊流封闭的数学模型:

连续方程

(2)

运动方程

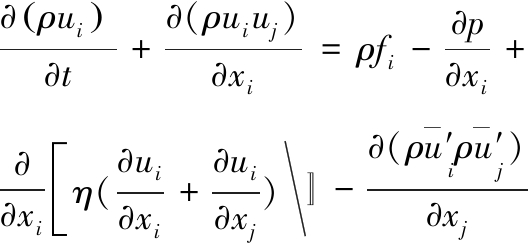

(3)

(4)

μt=ρCuk2/ε

(5)

其中,i、j为三维直角坐标系中的坐标方向和速度分量方向,![]() 为雷诺应力,假定雷诺应力类比于层流的黏性应力,与时均流速梯度成正比;k为单位质量的紊流脉动动能;ui为涡流性系数;Cu为经验常数,Cu=0.09;ε为单位质量的紊流脉动动能的耗散率。

为雷诺应力,假定雷诺应力类比于层流的黏性应力,与时均流速梯度成正比;k为单位质量的紊流脉动动能;ui为涡流性系数;Cu为经验常数,Cu=0.09;ε为单位质量的紊流脉动动能的耗散率。

由于流场处于紊流状态,因此采用标准的k-ε双方程模型,紊动能k和耗散率ε方程如下:

(6)

(7)

式中,C1ε、C2ε为系数,C1ε=1.44,C2ε=1.92;σk、σε分别为紊动能k和耗散率ε对应的紊流Prandtl数,σk=1.0,σε=1.3。

2.3 计算模型

先构建抛光工具盘三维流道模型,如图3所示,抛光工具盘沿着圆周方向均匀分布着10个相同的单元,任一单元结构如图4所示。为分析数值模拟实验结果,选取工件贴片区域的中分线AB为数据提取线。取抛光加工区域中抛光工具盘与液槽之间的环形流体为计算区域,如图5所示,其中,抛光工具盘直径 D1=180 mm,液槽直径D3= 182 mm,液槽高度l=5 mm。

根据实际工况设置边界条件:设置表面S1为压力出口,其值为一个标准大气压101 325 Pa;抛光工具盘设置为旋转壁面;液槽壁面设为固定壁面。

图3 液动压悬浮抛光工具盘结构

Fig.3 Structure of hydrodynamic suspension polishing tool

图4 液动压悬浮抛光工具盘的单元格

Fig.4 Cell structure of hydrodynamic suspension polishing tool

图5 计算区域及边界条件

Fig.5 Calculation Region and Boundary Conditions

为更好分析地抛光工具盘结构参数对工件区域动压力分布的影响,选取固定的流场加工参数:抛光工具盘转速n=1000 r/min;抛光液的体积浓度φ=5%;加工间隙h1=150 μm。

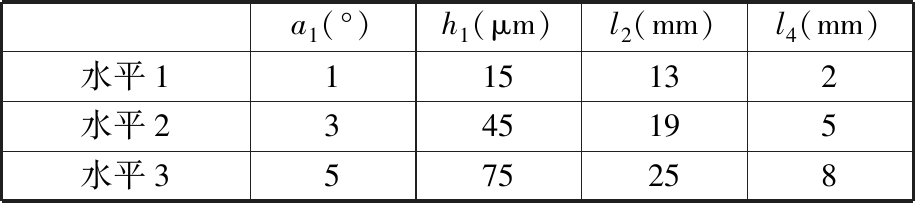

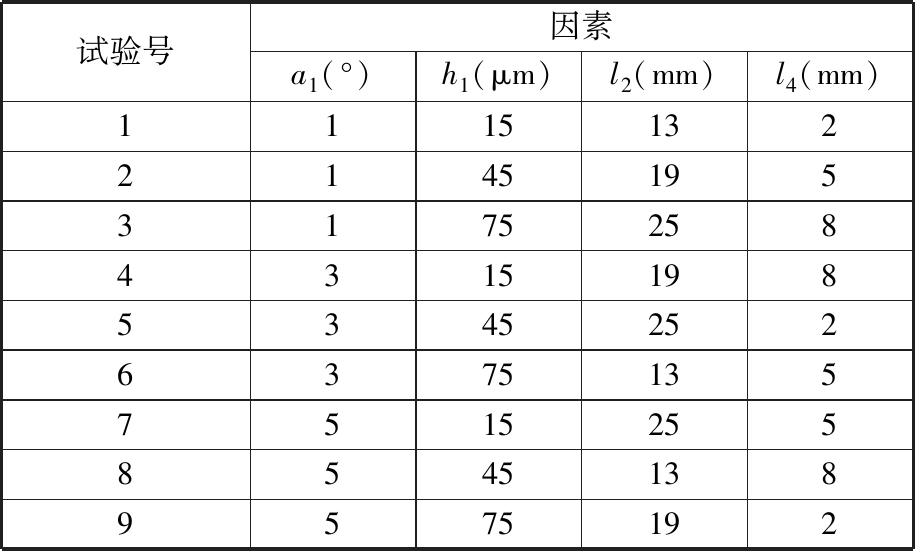

3 基于正交试验的参数优化设计

根据前期研究结果[6-8],本文主要研究抛光工具盘的楔形区域和约束边界区域的结构变化对平行区域流场动压力分布的影响。蓄流槽主要起缓冲流体的作用,使工件区域液动压力更加均匀,通过改变蓄流槽长度l1的大小,得出l1≥5 mm时,蓄流槽长度的变化对工件区域液动压力的影响很小,因此将蓄流槽长度l1设为定值5 mm。由于整个单元总的尺寸l一定,平行区域尺寸随其他尺寸的变化而变化,故l3=l-l1-l2-l4。确定四因子三水平的试验参数表,试验因素水平如表1所示。采用正交设计方法设计了9组试验,试验参数如表2所示。

表1 试验因素水平

Tab.1 Experimental level of factors

a1(°)h1(μm)l2(mm)l4(mm)水平1115132水平2345195水平3575258

表2 正交试验参数

Tab.2 Orthogonal experimental parameters

试验号因素a1(°)h1(μm)l2(mm)l4(mm)111513221451953175258431519853452526375135751525585451389575192

3.1 数值模拟计算及结果分析

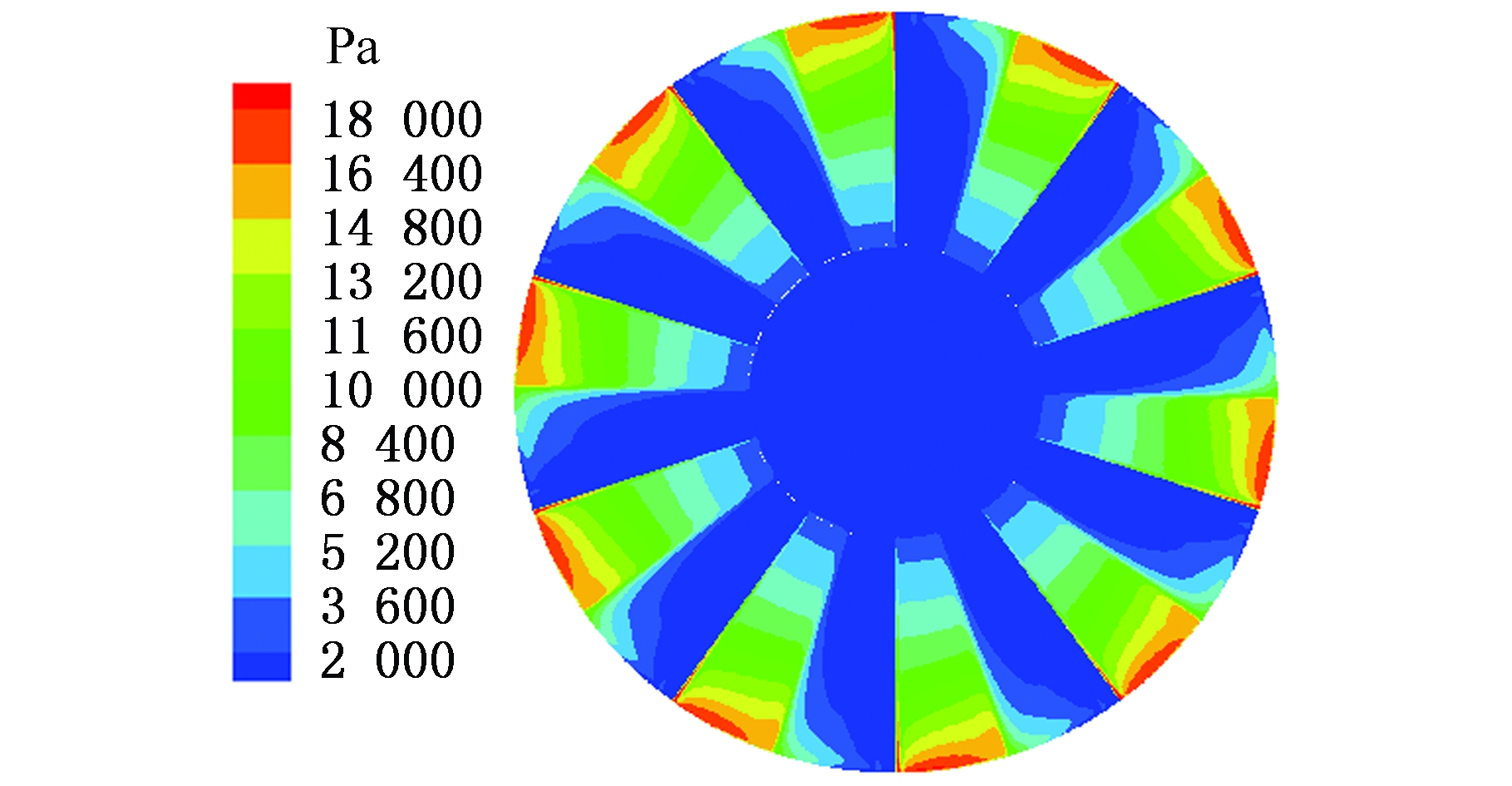

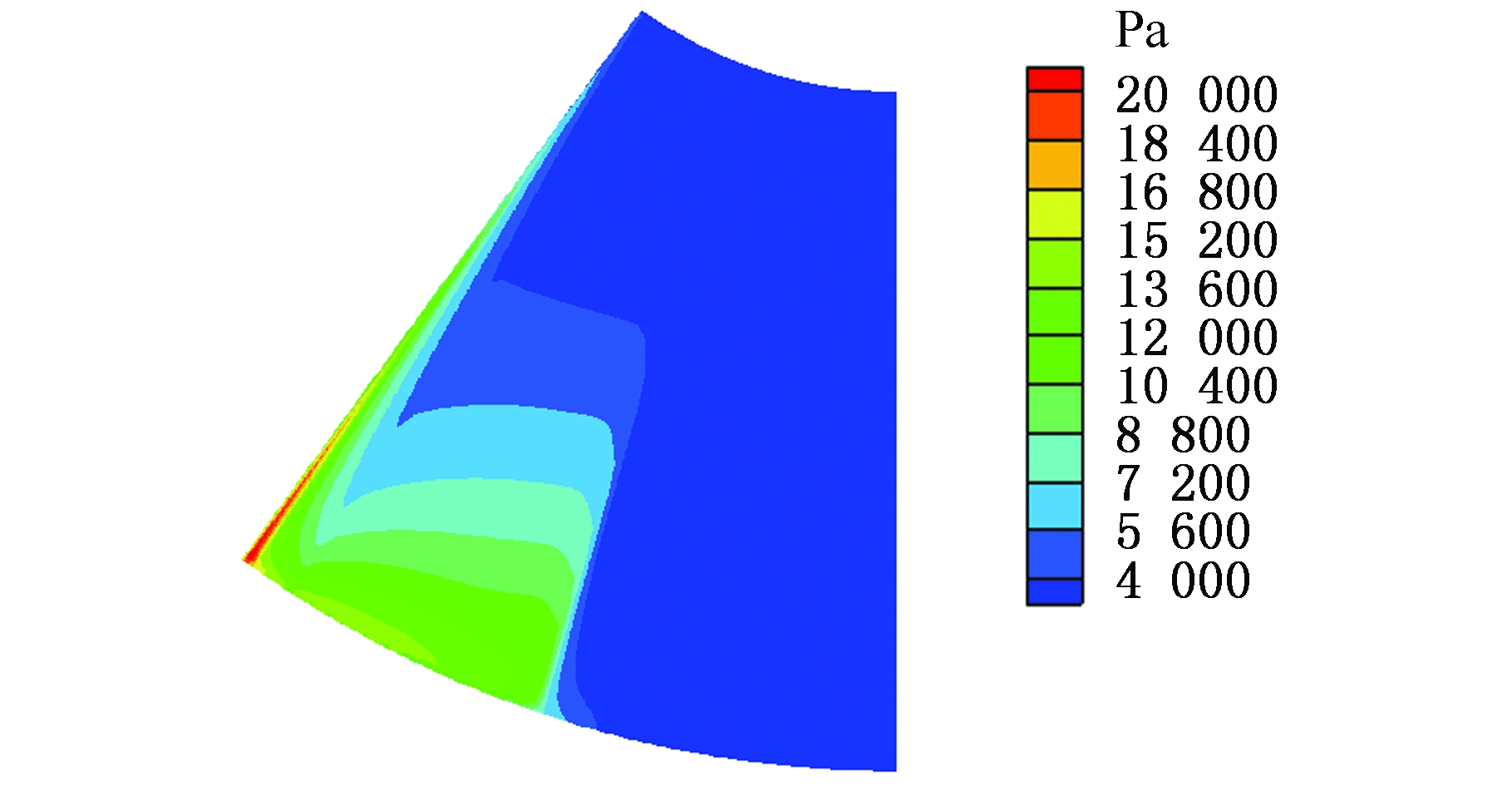

对正交试验参数表(表3)中的9组试验参数分别建模,并在Gambit中进行结构化网格划分,边界条件设置后,采用FLUENT进行数值模拟计算,计算结果如图6所示。

图6 液动压悬浮抛光工具盘动压力云图

Fig.6 Pressure cloud chart of hydrodynamic suspension polishing tool

由Preston方程可知,被加工工件表面材料去除率与磨粒在近壁区域的相对压力成正比[9],因此液体动压力大小及其分布均匀性影响工件表面的材料去除速率及其均匀性。分别提取9组试验计算后的动压力,得到工件区域AB(见图4)线上的动压力,如图7所示。

图7 工件区域AB线上压力分布

Fig.7 Pressure distribution on line AB of workpiece area

由图7可知,在9组正交试验中,当改变抛光工具盘的结构尺寸时,AB线上的动压力在6.8~19 kPa内变化。每组试验的动压力沿着AB线上逐渐增大,但不同试验组沿AB线上产生的动压力大小和变化幅度存在差异。为分析不同结构参数对流场区域的动压力大小和均匀性的影响,本文根据方差分析确定各因素对试验的显著性,并根据显著性因素进行非线性拟合,再根据遗传算法最优寻解,求出均匀性和均值最优的结构参数值。

正交设计方差分析的误差来源有两种:一是正交表中的空列,二是重复试验。既然我们采用无空列正交设计,那么就得重复试验[10]。本文选择两次重复试验。重复试验时,总的试验误差分为空列误差![]() 和重复试验误差

和重复试验误差![]() 则总的试验误差的离差平方和为

则总的试验误差的离差平方和为

(8)

(9)

式中,m为每组试验条件下重复的试验次数。

![]() 的自由度为

的自由度为

fe2=n(m-1)

(10)

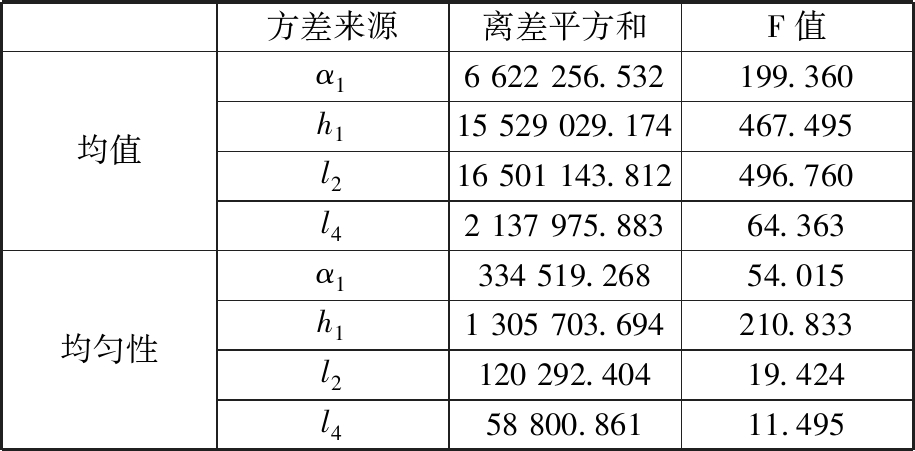

将正交试验表和试验结果导入SPSS软件作方差分析,结果如表3所示(自由度都为2),可以看出,抛光工具盘结构参数中,楔形长度对流体动压力的影响最大,其次是约束高度、楔形角度、约束长度;对流体动压的均匀性影响最大的是约束高度,其次为楔形角度、楔形长度、约束长度。

表3 试验参数对动压均值和均匀性方差分析

Tab.3 Analysis of mean and variance of dynamic pressure affected by experimental parameters

方差来源离差平方和F值均值α16 622 256.532199.360h115 529 029.174467.495l216 501 143.812496.760l42 137 975.88364.363均匀性α1334 519.26854.015h11 305 703.694210.833l2120 292.40419.424l458 800.86111.495

3.2 抛光工具盘结构优化

根据方差分析的结果,为进一步优化抛光工具盘结构参数,采用多元非线性回归法,分别建立楔形角度α1、约束高度h1、楔形长度l2、约束长度l4和动压力均值p、动压力均匀性Pm之间的拟合数学函数,然后运用MATLAB中的遗传算法优化模块GA tool box优化结构参数。

3.2.1 多元非线性回归

多元二次非线性回归处理多变量参数与目标之间的非线性拟合数学关系方程为[11-13]

(11)

i=1,2,…,n′-1

式中,f(xi)为目标函数;xi、xj为设计变量;n′为设计变量数;βj、βji为待定多项式系数。

将表3数据导入MATLAB,运用nlinfit拟合,分别得到动压力均值p与动压力均匀性Pm的多元非线性回归方程:

p(xi )=10 919-418x1+29x2+346x3+482x4-

193x1x4-2x2x4-82x3x4

(12)

Pm(xi )=1136.4-7.1x1-6.7x2+48.7x3+55.9x4+

69.1x1x4+0.7x2x3-2.5x2x4-21.4x3x4

(13)

式中,x1为楔形角度α1;x2为约束高度h1;x3为楔形长度l2;x4为约束长度l4。

3.2.2 基于遗传算法的结构优化

由多元非线性回归建立的抛光工具盘结构参数的动压力均值p(xi)和均匀性Pm(xi)数学模型,相应的优化模型为

max p(xi )

min Pm (xi )

s.t. 1°≤x1≤5°

15 μm≤x2≤75 μm

8 mm≤x3≤16 mm

1 mm≤x4≤5 mm

采用MATLAB软件中的遗传算法优化模块对其进行全局寻优。取F(xi)=p(xi)-Pm(xi)为遗传算法的适应函数,交叉概率与变异概率等参数采用软件默认值,结构优化的最优参数为:楔形角度a1=1°,约束高度h1=25 μm,楔形长度l2=25 mm,约束长度l4=2 mm。

3.3 优化结果对比及分析

将优化后的结构参数重新建模,优化前的一个单元格的压力如图8所示,优化后的一个单元格压力如图9所示。分别提取优化前和优化后径向AB线上的压力数据,如图10 所示。

图8 优化后的压力云图

Fig.8 Pressure cloud chart after optimization

图9 优化前的压力云图

Fig.9 Pressure cloud chart before optimization

图10 AB线上压力曲线图

Fig.10 Pressure graph of line AB

对提取数据进行均匀性和均值分析,优化前的均值为10 219 Pa,优化后的均值为13 732 Pa,优化前的均方差为2 028.2 Pa;优化后的均方差为1 326.9 Pa,优化后的压力均值提升了3 500 Pa左右,压力均匀性提高了30%左右,优化后的抛光工具盘不仅增大了流体动压力,还提高了流体动压力分布的均匀性。非线性拟合计算出的预测均值为14 183 Pa、预测均方差值为1 529.28 Pa;对比预测值的均值和均匀性与实际值的均值和均匀性,误差只有3%和12%,由此可知拟合出的抛光工具盘结构参数xi与压力均值p和动压力均匀性指标Pm之间的多元非线性函数相对比较准确。

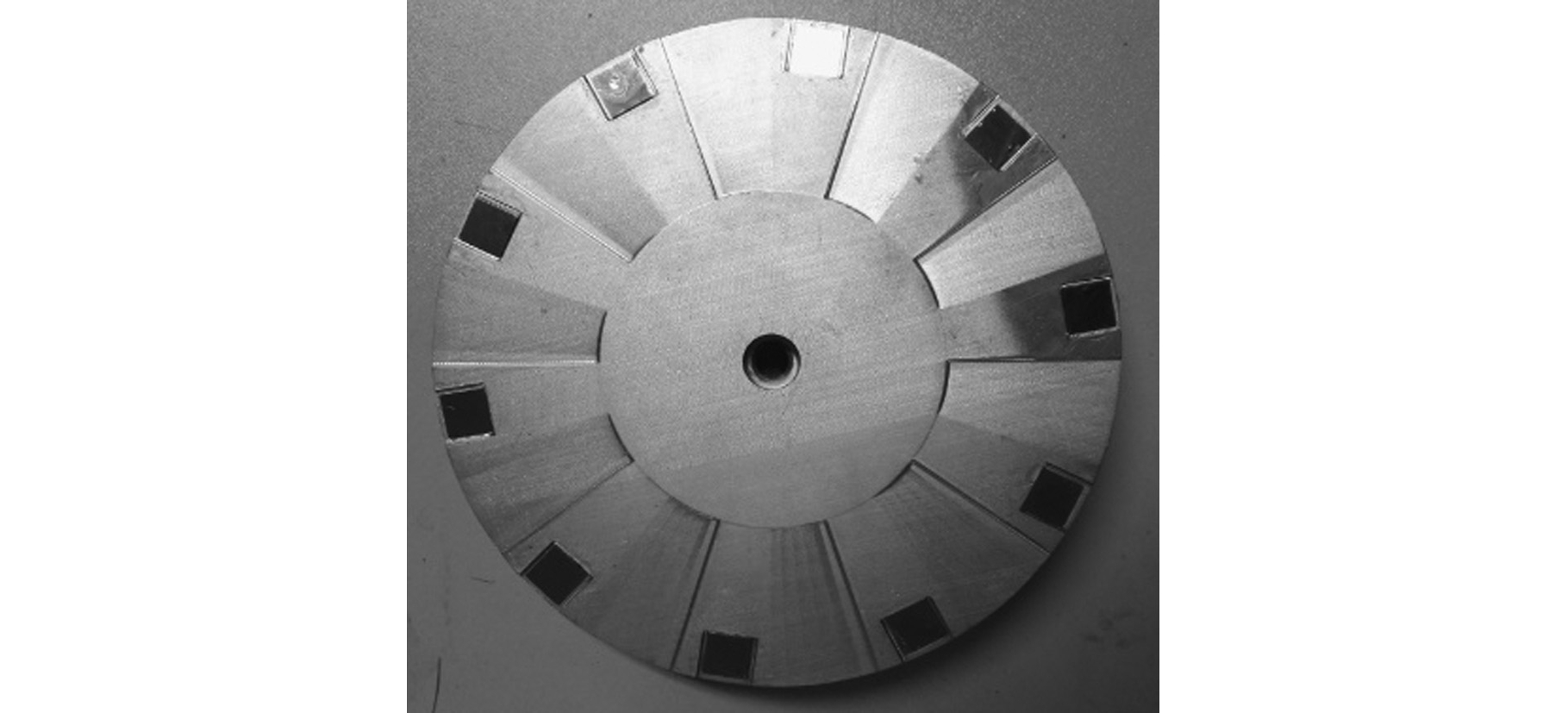

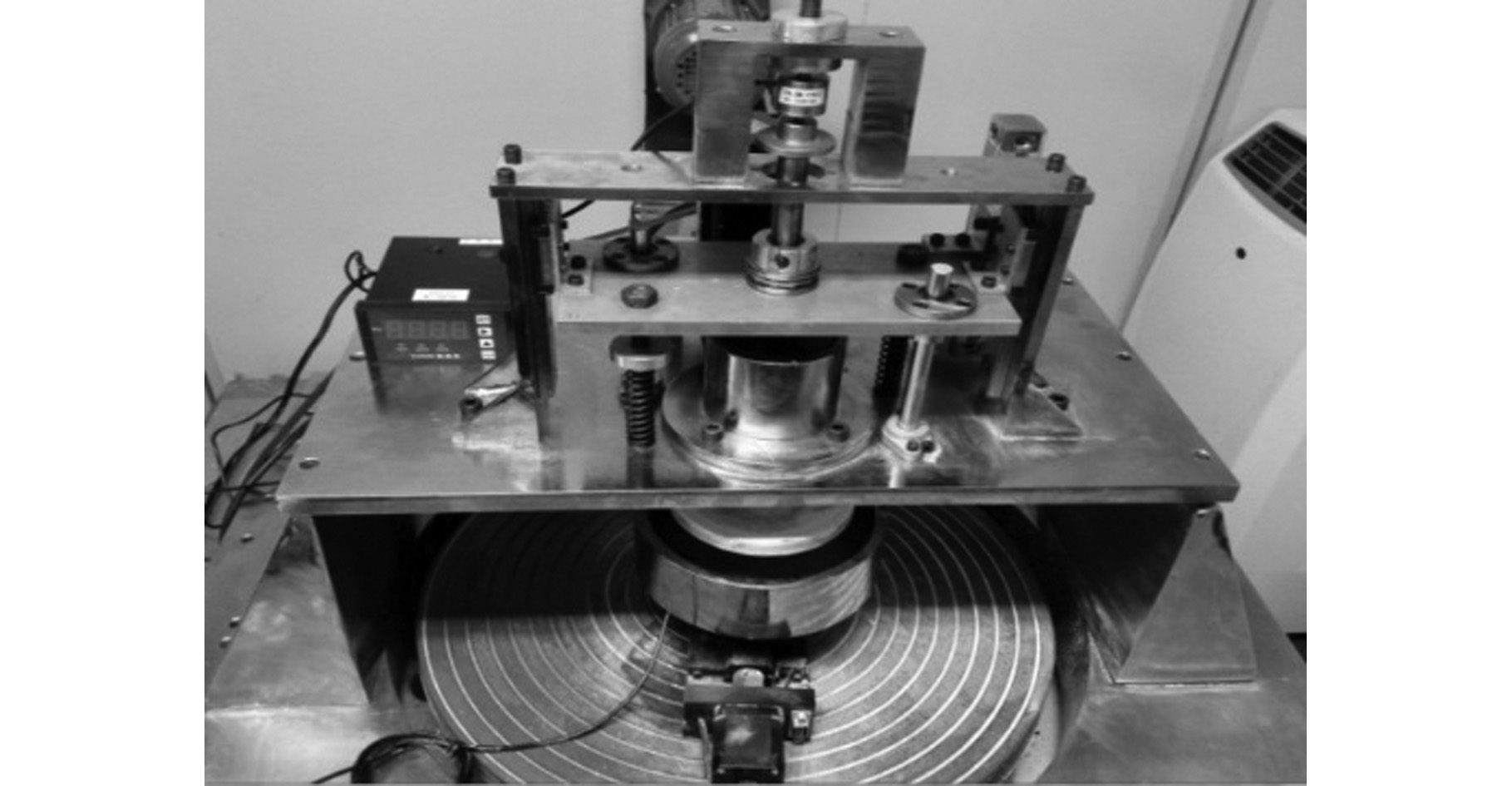

4 试验研究

试验是在自行研发的第二代液动压悬浮抛光设备(图11)上进行的。试验分为两组对比,试验1使用优化前的抛光工具盘加工试样,试验2是使用优化后的抛光工具盘加工试样。试样为铜试样,大小为12 mm×12 mm×1 mm,经研磨、抛光工序后,选取粗糙度相近的铜试样在同样的加工参数下进行液动压悬浮抛光加工。

图11 液动压悬浮抛光原型机

Fig.11 Hydrodynamic suspension polishing prototype machine

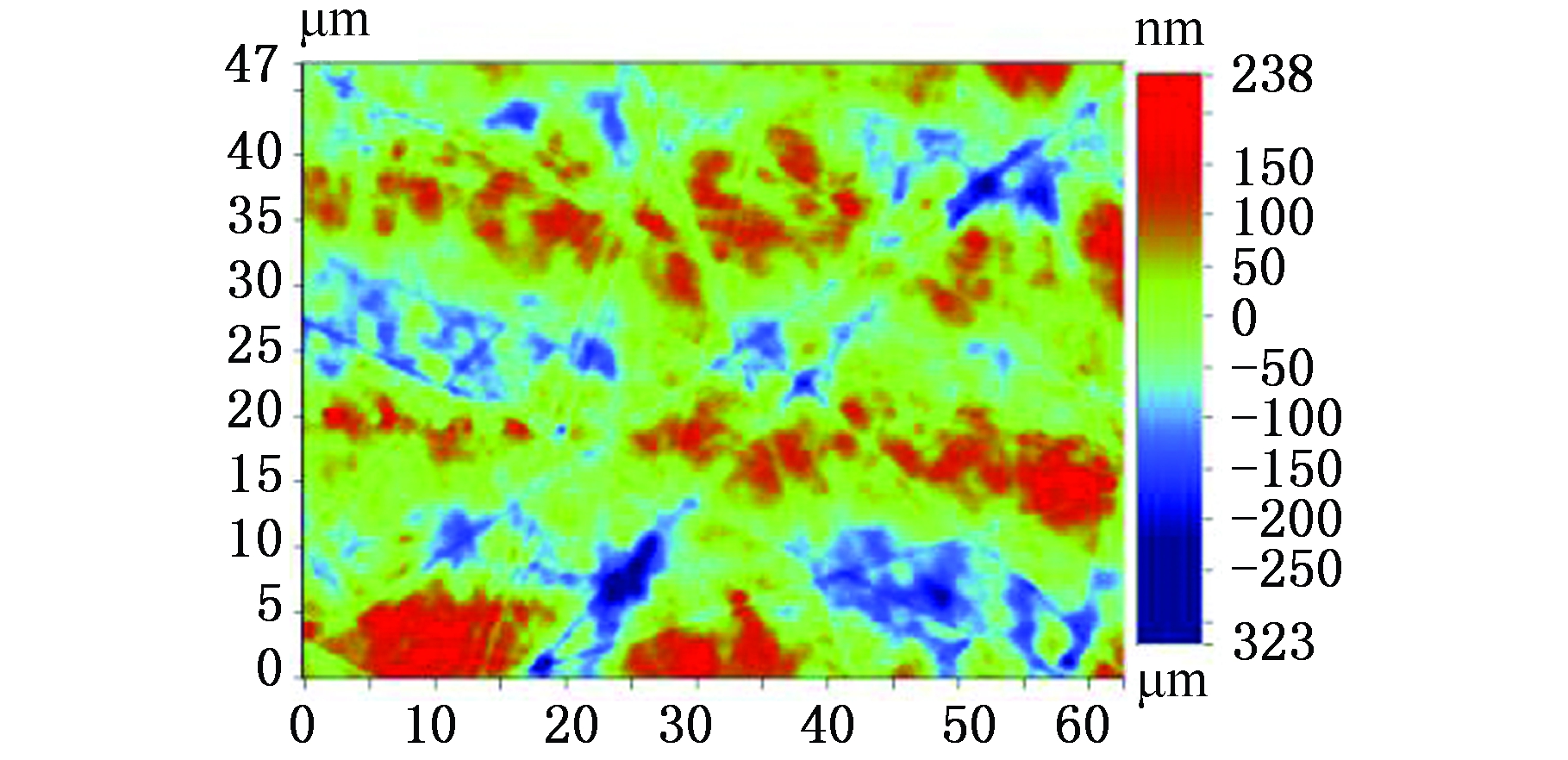

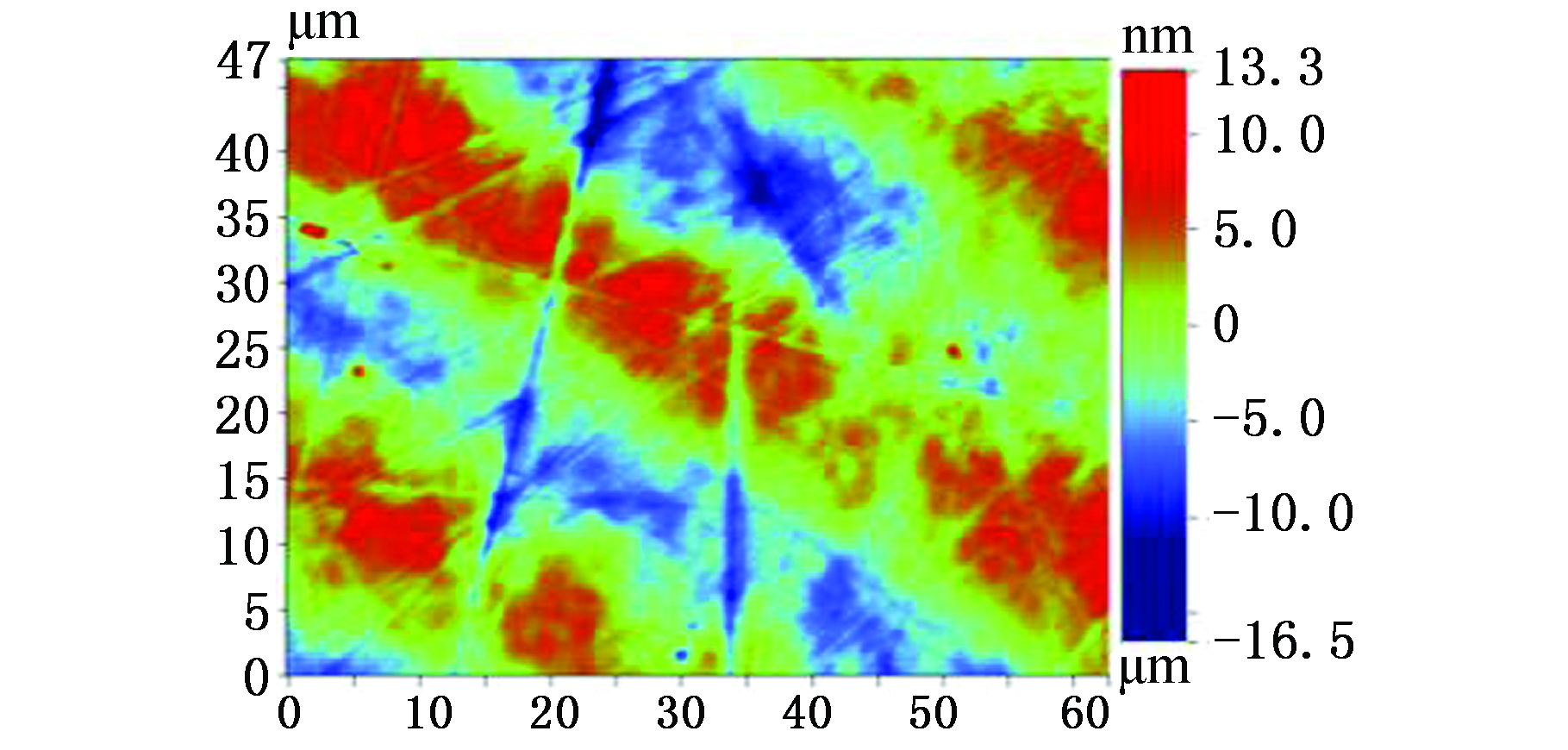

图 12、图13所示分别为试样1和试样2的表面粗糙度Ra的测量结果,试样1的粗糙度Ra=5.55 nm(63 μm×47 μm),试样2的粗糙度Ra=3.53 nm(63μm×47μm)。试样2的粗糙度低于试样1的粗糙度,说明优化后的抛光工具盘可以提高加工试样的表面质量。

图12 试样1的粗糙度

Fig.12 Roughness of sample 1

图13 试样2的粗糙度

Fig.13 Roughness of sample 2

5 结论

(1)方差分析证明,楔形区域和约束边界对动压力的大小和均匀分布是影响比较大的。对流体动压力大小的影响顺序为约束高度h1、楔形长度l2、楔形角度α1、约束长度l4;对均匀性的影响顺序为约束高度h1、楔形角度α1、楔形长度l2、约束长度l4。

(2)利用MATLAB进行非线性拟合和遗传算法寻优来优化抛光工具盘结构参数,能减少试错次数,弥补正交试验设计的不足,提高设计质量和效率。

(3)通过结构优化得到的最优试验结构参数为:约束高度h1=25 μm,楔形长度l2=25 mm,楔形角度α=1°,约束长度l3=2 mm。数值模拟和试验证明,在此结构参数下工件区域的动压力大小和分布都相对最优,有利于改善流体动压力。

[1] TSUWA H,IKAWA N,MORI Y, et al.Numerically Controlled Elastic Emission Machine[J].Annals of the CIRP,1979,28(1):193-197.

[2] 曹志强,詹建明,朱崇涛,等. 液流悬浮超光滑加工中流体动压力对加工效果的影响[J]. 光学精密工程,2008,16(6):1069-1074.

CAO Zhiqing,ZHAN Jianming,ZHU Chongtao, et al. Fluid Pressure and Its Effect on Hydrodynamic Suspension Ultra-smooth Machining[J]. Optics and Precision Engineering,2008,16(6):1069-1074.

[3] ZHOU C,SHAN L,HIGHT J R,et al. Fluid Pressure and Its Effects on Chemical Mechanical Polishing[J]. Wear,2002,253(3):430-437.

[4] 计时鸣,於加峰,洪滔,等.槽形抛光工具形状对液流悬浮抛光加工效果的影响[J]. 农业工程学报,2012,28(s1):87-91.

JI Shiming,YU Jiafeng,HONG Tao, et al. Influence of Shapes of Grooved Polishing Tool on Hydrodynamic Suspension Polishing[J]. Transactions of the Chinese Society of Agricultural Engineering, 2012, 28(S1): 87-91.

[5] 李长河,修世超,蔡光起.微细游离磨粒借助流体动压力实现的超精密加工技术[J].机械设计与制造,2005(12):105-107.

LI Changhe, XIU Shichao, CAI Guangqi. Ultra-precision Machining Technology in Fine Lose Abrasive Using Fluid Hydrodynamic Pressure[J]. Machinery Design & Manufacture,2005(12):105-107.

[6] 徐钉,文东辉,朴钟宇. 液动压悬浮抛光工具盘的设计及抛光液动压分布研究[J]. 润滑与密封,2015,40(7): 56-59.

XU Ding, WEN Donghui, PIAO Zhongyu. Hydrodynanic Suspension Polishing Disc Design and Dynamic Pressure Distribution Research of Polishing Fluid[J]. Lubrication Engineering,2015,40(7):56-59.

[7] 江征风,郑钧宜.基于Reynolds方程的磨削流体动压特性的研究[J].润滑与密封,2007,32(10):43-45.

JIANG Zhengfeng, ZHENG Junyi. Hydrodynamic Pressure Study of Grinding Fluid Based on Reynolds Equation[J]. Lubrication Engineering,2007,32(10): 43-45.

[8] WATANABE J,SUZUKI J,KOBAYASHI A. High Precision Polishing of Semiconductor Materials Using Hydrodynamic Principle[J]. Annals of the CIRP,1981,30(1):91-95.

[9] 计时鸣,李琛,谭大鹏,等. 基于Preston方程的软性磨粒流加工特性[J]. 机械工程学报,2011,47(17):156-163.

JI Shiming,LI Chen,TAN Dapeng, et al. Study on Machinability of Softness Abrasive Flow Based on Preston Equation[J]. Journal of Mechanical Engineering,2011,47(17):156-163.

[10] 郑少华. 试验设计与数据处理[M]. 北京:中国建材工业出版社,2004.

ZHENG Shaohua.Experimental Design and Data Processing[M]. Beijing:China Building Materials Press, 2004.

[11] 赵茂俞,薛克敏,李萍. 多元非线性回归的铝合金覆盖件成形模拟优化设计[J]. 农业机械学报,2008,39(9): 166-169.

ZHAO Maoyu, XUE Kemin, LI Ping. Numerical Simulation and Optimization of Aluminum Alloy Auto Panel Forming by Multivariate Nonlinear Regressing[J]. Transactions of the Chinese Society for the Agricultural Machinery,2008,39(9):166-169.

[12] 姜立标,刘坚雄,程铖. 基于正交试验的矿用自卸车转向机构优化设计[J]. 中国机械工程,2013,24(15):2036-2041.

JIANG Libiao,LIU Jianxiong,CHENG Cheng. Optimization Design of Mining Dump Truck Steering Mechanism Based on Orthogonal Test[J]. China Mechanical Engineering,2013,24(15):2036-2041.

[13] 申远,金一,褚彪,等. 基于遗传算法的锻压机床多目标优化设计方法[J]. 中国机械工程,2012,23(3):291-294.

SHEN Yuan,JIN Yi,CHU Biao,et al. A Multi-objective Optimization Method for Forging Machine Based on Genetic Algorithm[J]. China Mechanical Engineering,2012,23(3):291-294.