0 引言

7075铝合金作为一种硬铝合金,具有较高的比强度和韧性,且耐蚀性较好[1],可用于蒙皮、翼梁、隔框等部件的制造,是飞机结构的主要材料之一[2-3]。飞机在沿海地区服役过程中,由于受到海水、盐雾等环境因素的影响,构件常常出现点蚀、剥蚀等腐蚀损伤[4-5],对其疲劳性能影响显著[6-9]。多轴疲劳受力状态与单轴疲劳受力状态相比更为复杂,与实际工况也更为接近[10-11],研究腐蚀环境下铝合金的多轴疲劳行为具有重要价值[12-13]。

腐蚀作用下材料表面会有蚀坑产生,从而使得应力集中并导致裂纹源生成。JONES等[14]基于2024铝合金的预腐蚀疲劳试验,验证了“蚀坑-裂纹”的转变过程。史平安等[15]发现外加应力存在时,2A12铝合金点蚀面积增大并向基体扩展。刘轩等[16]在3.5%NaCl溶液腐蚀环境下对7075铝合金进行了疲劳试验,发现蚀坑处存在明显的应力集中,对疲劳性能影响显著。NAN等[17]对AZ31镁合金进行了腐蚀疲劳试验,认为腐蚀疲劳寿命可以分为裂纹萌生和裂纹扩展两个阶段,其中裂纹萌生受点蚀影响。腐蚀疲劳寿命的预测方法较多,例如基于统计学和现有模型、利用蚀坑与裂纹的关系等[18-20]。WANG等[21]认为改进的Trantina-Johnson寿命预测模型对2系和7系铝合金腐蚀疲劳寿命的预测效果较好。张川等[22]结合断口处腐蚀表面的分形维数,预测了LC4CS铝合金预腐蚀剩余寿命。ISHIHARA等[23]将蚀坑对裂纹扩展的影响作为参量,提出了寿命预测模型,并将模型计算结果与2024铝合金试验寿命相比较,结果二者较为相符。HUANG等[24]通过讨论蚀坑和裂纹的关系,提出了裂纹等效模型,并将其用于7075铝合金腐蚀疲劳寿命的预测。

目前,针对腐蚀与疲劳共同作用对铝合金影响的研究,主要集中于单轴疲劳领域,而针对原位腐蚀作用下铝合金多轴疲劳行为的研究报道较少。本文通过对7075铝合金进行未腐蚀和原位腐蚀环境下的多轴疲劳试验,及对循环曲线的分析和对断口形貌的观察,对多轴疲劳失效机理进行对比,并基于Manson-Coffin-Basquin(MCB)准则,通过引入加载条件和腐蚀因素,提出修正模型,进行未腐蚀和原位腐蚀条件下的多轴疲劳寿命预测。

1 试验材料及方法

1.1 试样材料和尺寸

试验选取7075-T651铝合金,其基本力学性能如下:屈服强度493.0 MPa,抗拉强度538.9 MPa,弹性模量70.4 GPa。参照美国材料测试标准ASTM-E2207,将7075-T651铝合金加工成薄壁管状试样,尺寸如图1所示。

图1 疲劳管状试样尺寸图

Fig.1 Tubular specimen geometry of fatigue tests

1.2 试验设备和方法

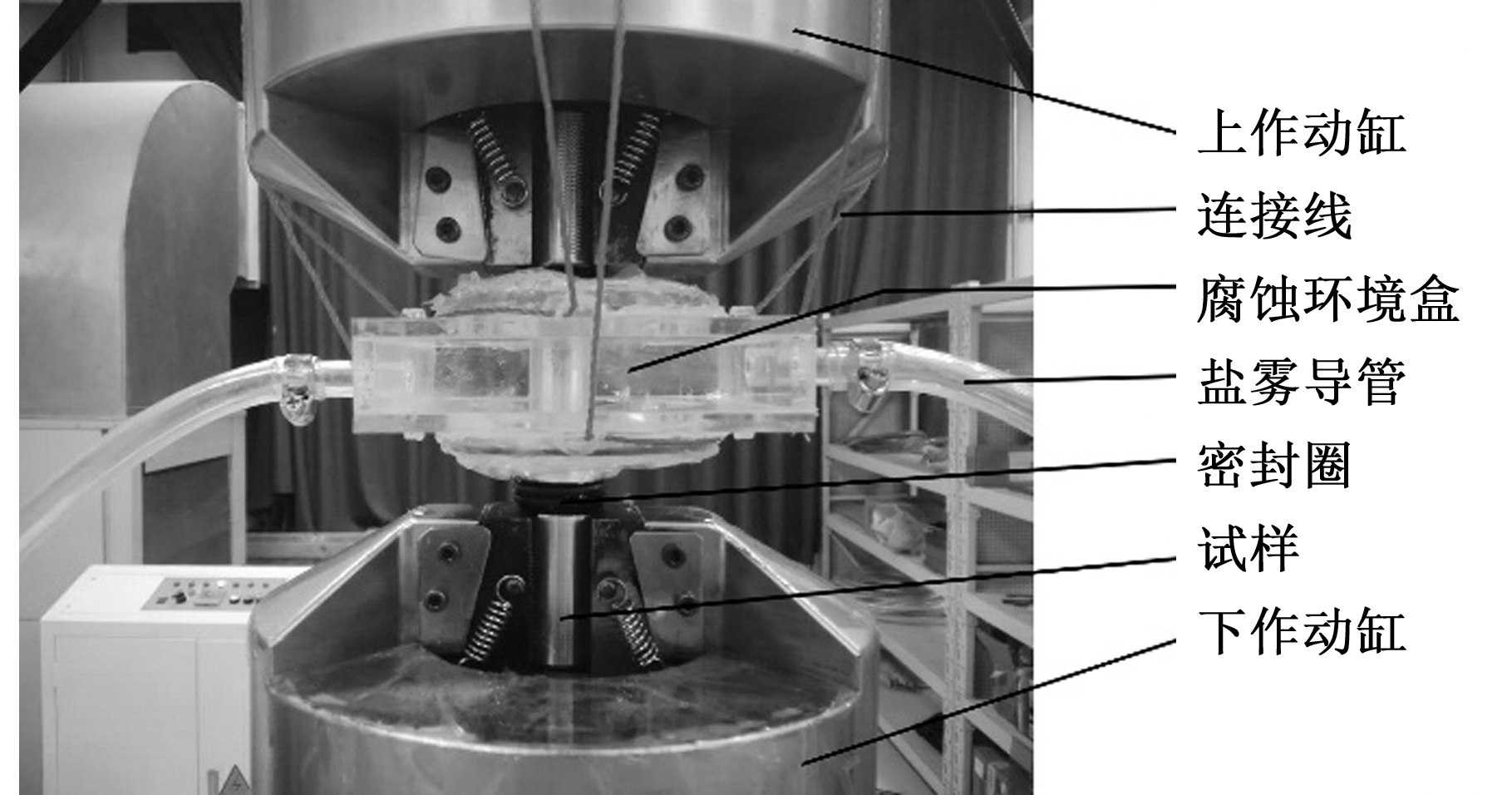

原位盐雾腐蚀-多轴疲劳试验选取的腐蚀环境为3.5%NaCl盐雾,由PYW-90腐蚀试验箱提供。利用自行开发的原位腐蚀-多轴疲劳装置进行试验,试验过程中试样的试验端处于循环盐雾腐蚀环境中,试样的夹持端和腐蚀介质之间由密封圈相隔离,如图2所示。

图2 原位腐蚀-多轴疲劳装置

Fig.2 In-situ corrosion multiaxial fatigue device

多轴疲劳试验利用SDN100/1000电液伺服拉扭复合疲劳试验机来完成,采取拉扭双通道应力控制方式,等效应力由von Mises准则确定,即

(1)

式中,σeq为von Mises等效应力;σ为轴向应力;τ为扭向应力。

试验中均采取频率为 5 Hz的正弦波形加载,分别为

σ=σasinωt

(2)

τ=τasinωt

(3)

式中,σa为轴向应力幅值;τa为扭向应力幅值;ω为加载角频率;t为加载时间。

轴向应力和扭向应力的关系通过应力幅比λ(λ=σa/τa)来表示。轴向和扭向的应力由下式计算:

(4)

(5)

式中,Fa为轴向力幅值;Ma为扭矩幅值;d1、d2分别为薄壁管件外径和内径。

利用7075-T651铝合金,分别进行3组未腐蚀-多轴疲劳试验和3组原位腐蚀-多轴疲劳试验,每组进行5次重复试验。对于未腐蚀-多轴疲劳试验和原位腐蚀-多轴疲劳试验,均选取200 MPa、250 MPa和300 MPa三种等效应力,从而进行对照分析。试验中,试样失效定义为发生宏观断裂。试验结束后,利用扫描电子显微镜对试样表面和断口进行观察,分析其失效机理。

2 试验结果及讨论

2.1 试验结果

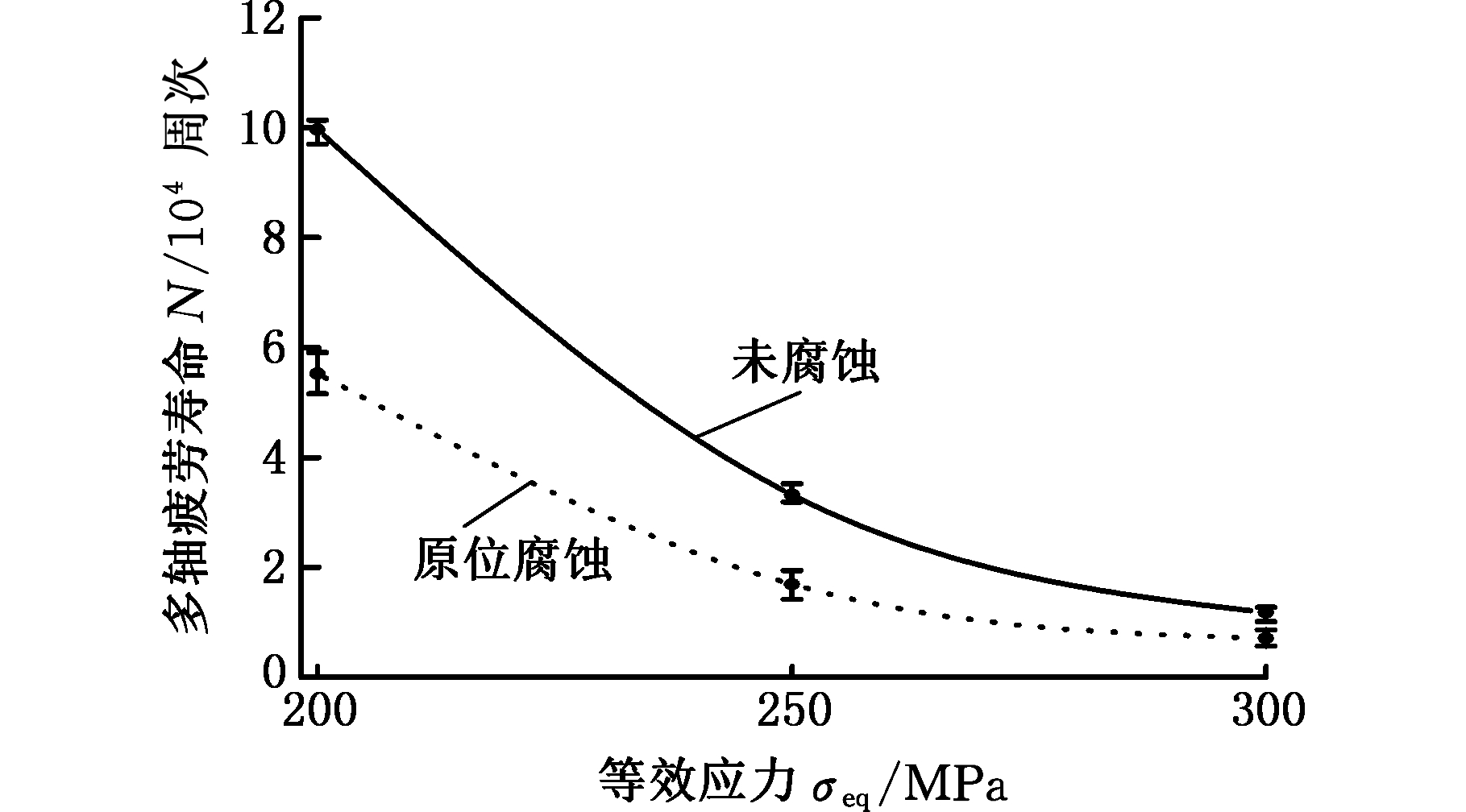

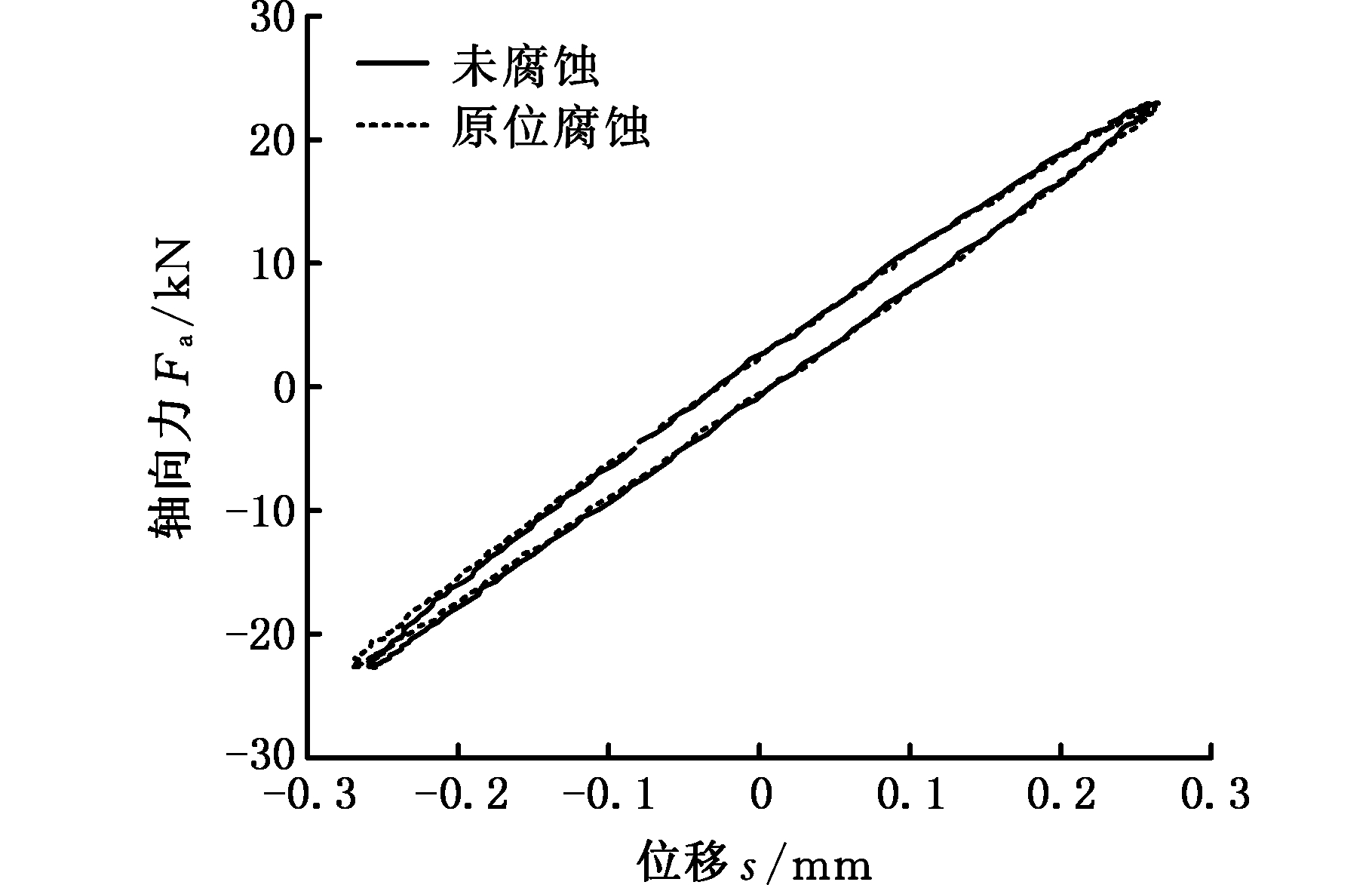

图3给出了不同等效应力条件下,7075铝合金管状试样未腐蚀-多轴疲劳试验和原位腐蚀-多轴疲劳试验寿命结果,可以发现随着等效应力的增大,未腐蚀-多轴疲劳寿命出现明显的下降趋势。如表1所示,等效应力为200 MPa时,未腐蚀试样多轴疲劳条件下平均寿命为99 675周次,等效应力增大至300 MPa,试样平均寿命下降至11 791周次。相对于未腐蚀试样,原位腐蚀试样的多轴疲劳试验寿命显著缩短,不同等效应力加载条件下,寿命下降百分比均达到了40%左右。较低等效应力水平下,原位腐蚀试样经历的腐蚀时间较长,导致腐蚀损伤加重,对疲劳寿命的影响更为明显。此外,由于腐蚀作用的不确定性,原位腐蚀试样的多轴疲劳试验寿命相对于未腐蚀试样试验寿命分散度增加。

图3 试样多轴疲劳寿命与等效应力的关系

Fig.3 Relation between multiaxial fatigue life and equivalent stress of sample

表1 多轴疲劳试验结果

Tab.1 The results of multiaxial fatigue test

等效应力(MPa)未腐蚀组平均寿命(周次)原位腐蚀组平均寿命(周次)寿命下降百分比(%)20099 67555 28444.5425033 24116 95049.0130011 7917 09339.47

多轴疲劳加载条件下,3.5%NaCl原位盐雾腐蚀环境加速了7075-T651铝合金的疲劳断裂过程,使寿命显著缩短。这是由于在腐蚀环境中,试样表面形成了蚀坑,这些蚀坑局部容易产生应力集中,在多轴疲劳加载作用下,裂纹萌生和扩展较快。由表1可知,等效应力越小,试样多轴疲劳寿命下降的周次越多。事实上,在较小等效应力作用下,材料的疲劳寿命较长,试样在腐蚀环境作用下的时间也较长,导致腐蚀损伤的作用更加明显。

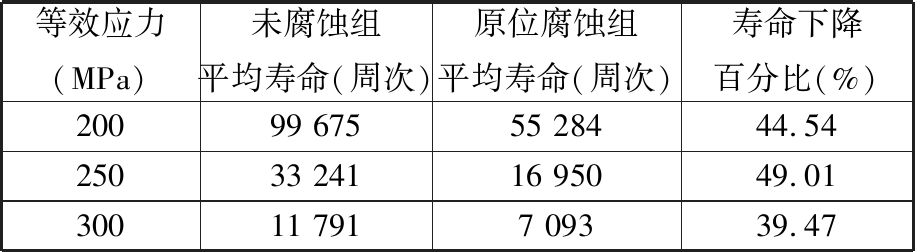

2.2 循环曲线分析

通过分析多轴疲劳加载过程中,轴向力与位移之间的关系和扭向转矩与扭角之间的关系,可以得到不同加载条件下的循环曲线,该曲线可以反映材料在不同方向上的循环响应情况。在等效应力为250 MPa的加载条件下,材料加载半寿命疲劳周次时,轴向和扭向的循环滞回线分别如图4a和图4b所示。可以发现未腐蚀试样和原位腐蚀试样均出现了不同程度的轴向和扭向迟滞现象。滞回线面积反映了材料塑性变形时外力所做的功,即所消耗能量的大小。对比图4a和图4b可知,相同等效应力下,未腐蚀试样和原位腐蚀试样轴向滞回线的面积相差不大,而扭向滞回曲线差异较为明显。这是由于在多轴疲劳加载过程中,试样外表面的扭矩最大,容易造成裂纹萌生;而原位腐蚀作用下,试样表面产生腐蚀损伤,使得裂纹萌生加快,材料在扭向的耗能增大,对应疲劳寿命的缩短。

(a)轴向

(b)扭向

图4 250 MPa等效应力下的循环滞回线

Fig.4 Hysteresis loop under 250 MPa of equivalent stress

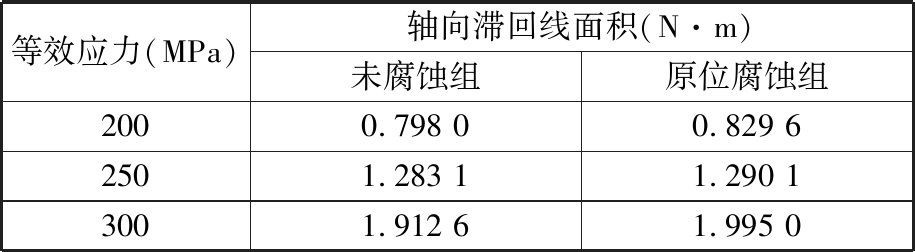

表2和表3分别给出了在不同等效应力条件下,未腐蚀试样和原位腐蚀试样在加载半寿命疲劳周次时,轴向和扭向循环滞回线所包围的面积。对比可知,随着等效应力的增大,未腐蚀和原位腐蚀条件下,试样轴向和扭向滞回线面积均增大,即材料轴向和扭向的耗能均增加,对应多轴疲劳寿命的缩短。相对于未腐蚀试样,原位腐蚀条件下试样在轴向和扭向滞回线的面积均不同程度增大,这说明原位腐蚀作用导致试样损伤增加,材料抗塑性变形能力下降,故原位腐蚀作用下材料多轴疲劳寿命下降明显。

表2 不同加载条件下轴向滞回线面积

Tab.2 Axial hysteresis loop area under different loading conditions

等效应力(MPa)轴向滞回线面积(N·m)未腐蚀组原位腐蚀组2000.798 00.829 62501.283 11.290 13001.912 61.995 0

表3 不同加载条件下扭向滞回线面积

Tab.3 Torsional hysteresis loop area under different loading conditions

等效应力(MPa)扭向滞回线面积(N·m·(°))未腐蚀组原位腐蚀组2002.414 43.104 82503.305 55.277 73007.766 316.475 8

2.3 断口形貌分析

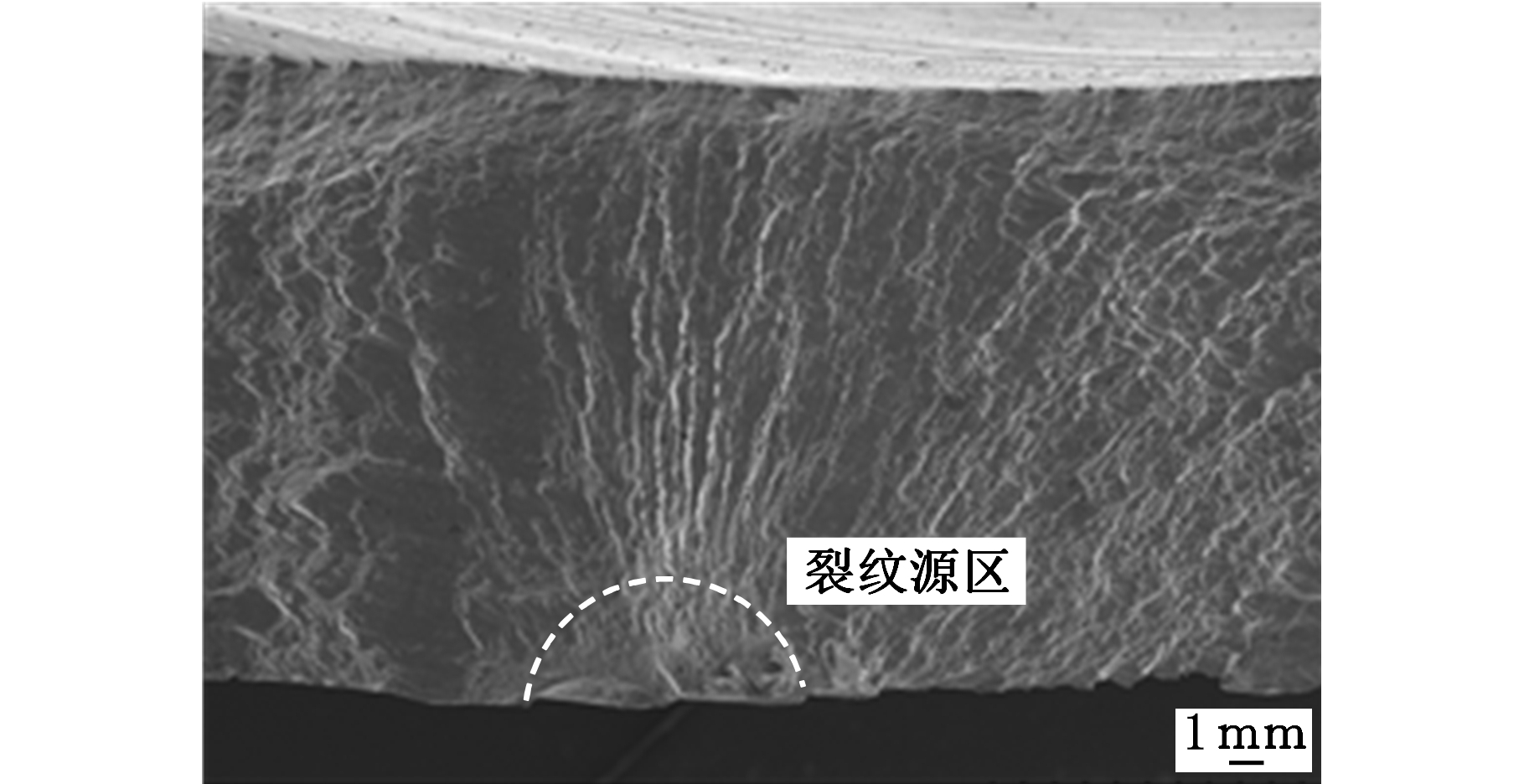

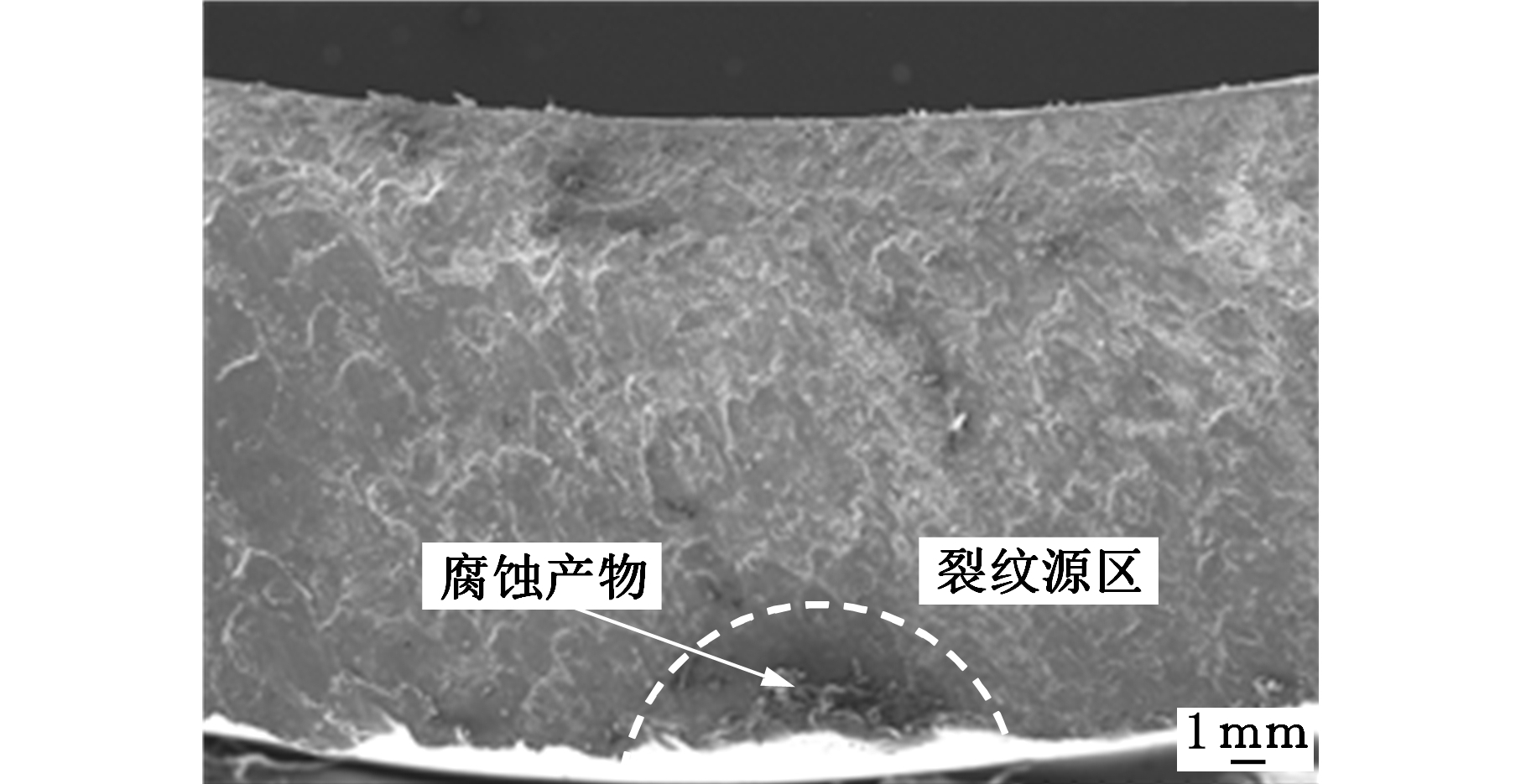

图5所示为等效应力为250 MPa的加载条件下,未腐蚀试样和原位腐蚀试样宏观断口形貌。对比可知,在未腐蚀和原位腐蚀环境下,裂纹源均出现在管状试样外表面。未腐蚀条件下,试样断面以疲劳源为中心,呈现明显的放射状扇形(图5a);原位腐蚀条件下,疲劳源附近出现腐蚀产物(图5b)。

(a)未腐蚀

(b)原位腐蚀

图5 250 MPa等效应力下试样宏观断口形貌

Fig.5 Fracture morphology of specimen under 250 MPa of equivalent stress

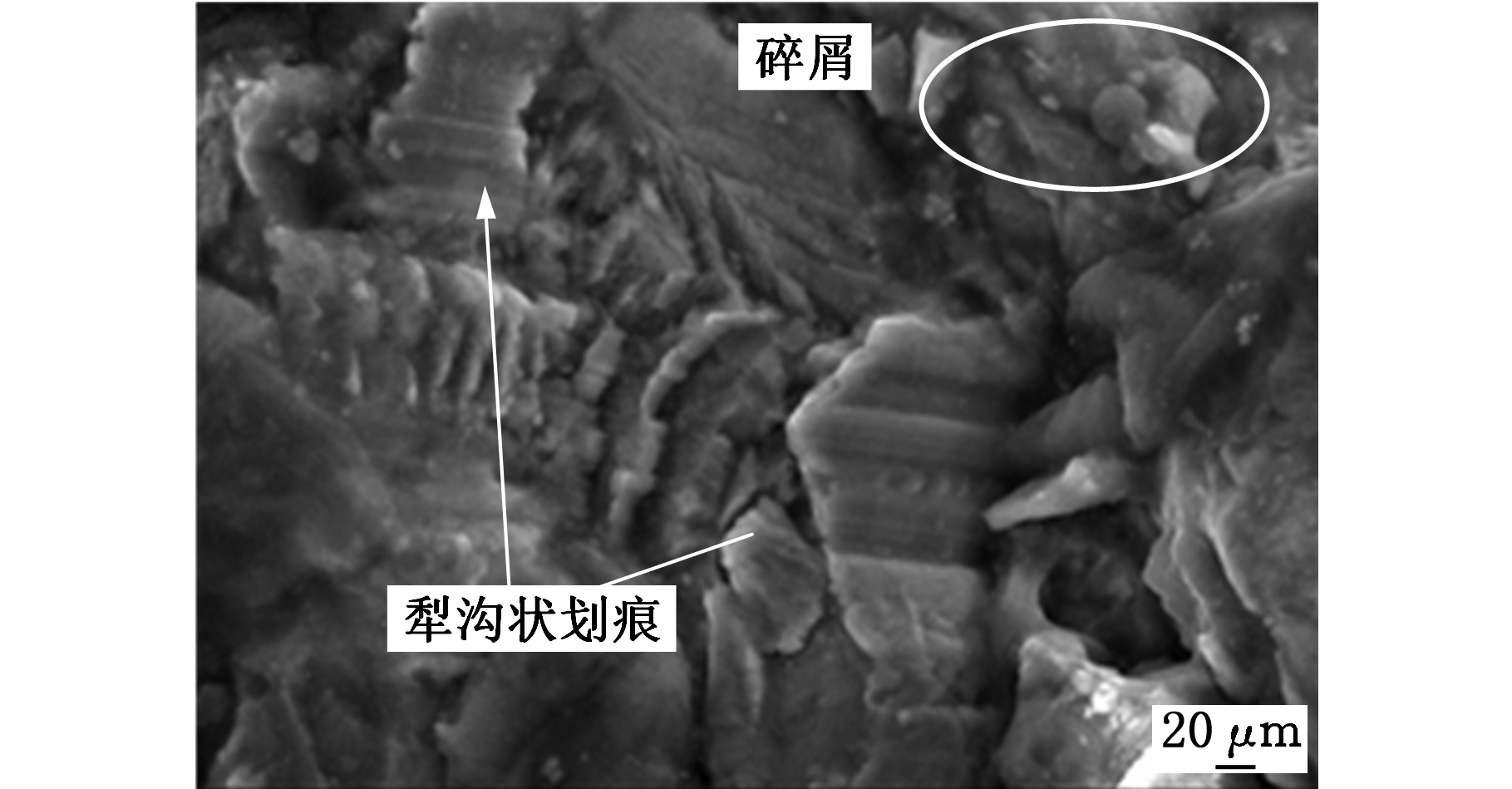

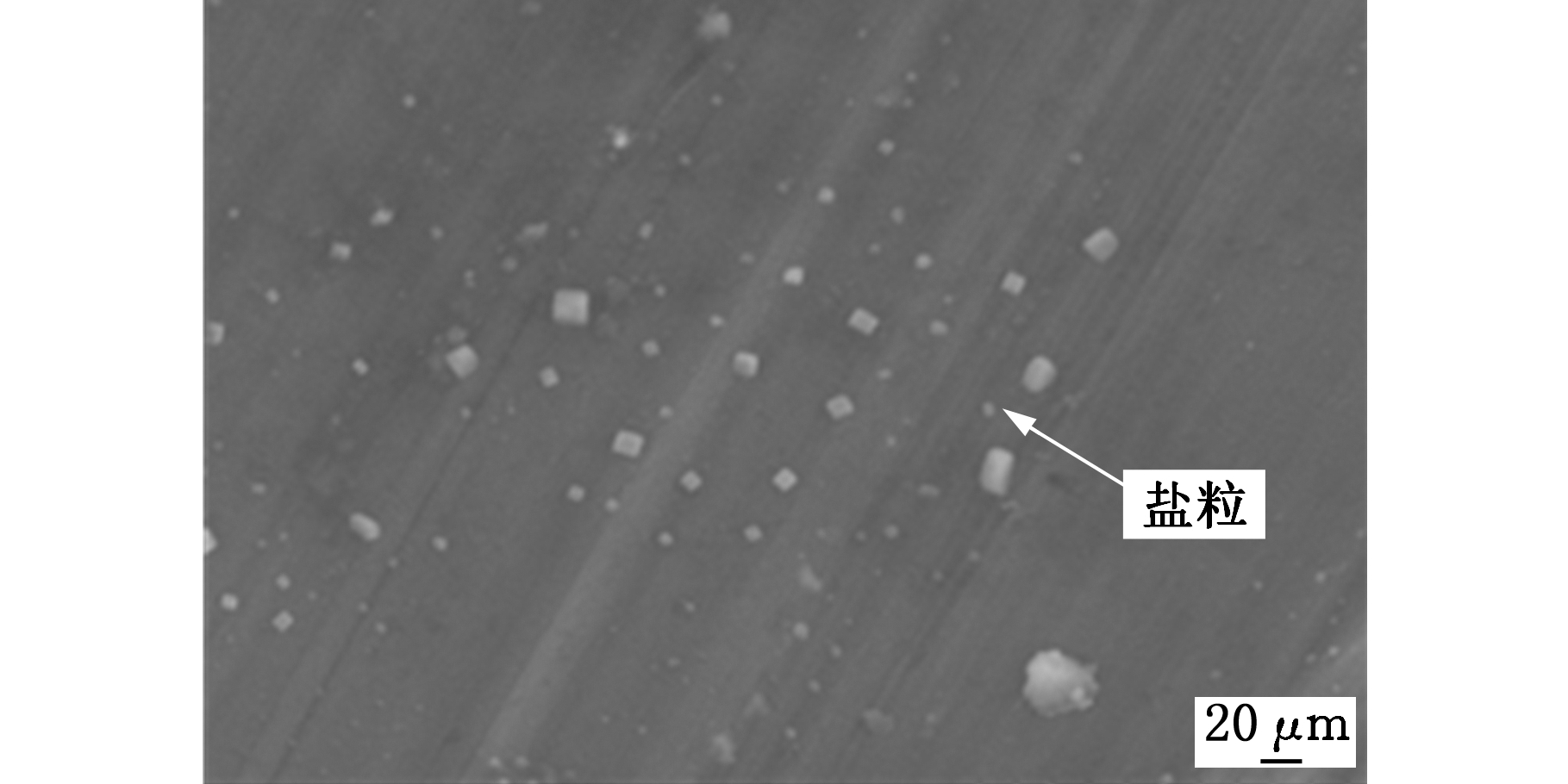

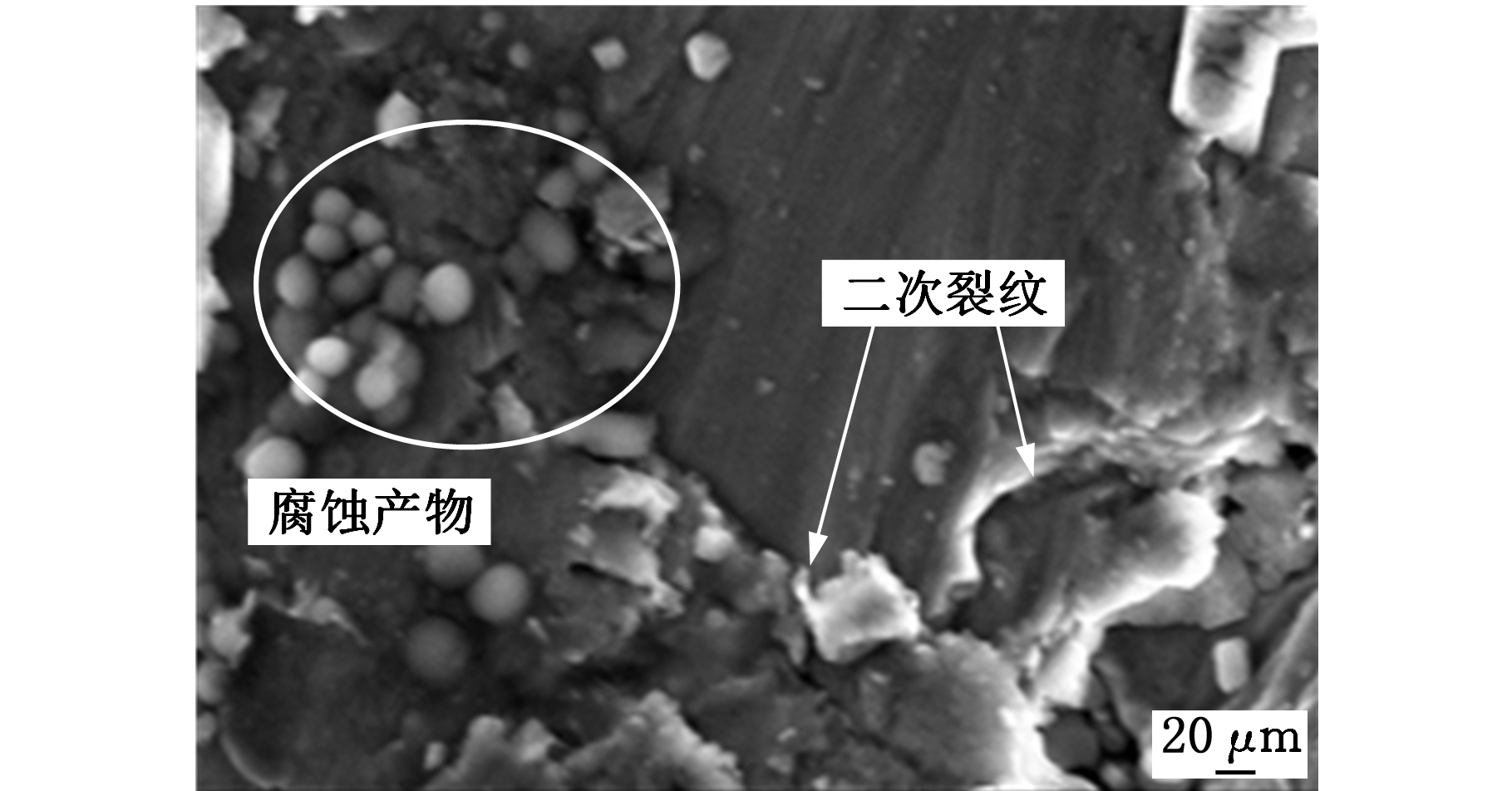

图6所示为不同加载条件下断口扩展区的形貌。如图6a、图6b所示,未腐蚀试样在200 MPa等效应力条件下,扩展区出现较多疲劳条带,且出现了轮胎状花纹;在300 MPa等效应力条件下,由于应力较大,扩展区出现较多碎屑以及切应力拖动产生的犁沟状划痕。如图6c、图6d所示,在200 MPa等效应力条件下,原位腐蚀试样扩展区可以观察到盐粒在加载过程中进入了断面区域;在300 MPa等效应力条件下,扩展区可以观察到腐蚀产物,且在较大应力作用下,腐蚀产物周围出现了二次裂纹。

(a)σeq=200 MPa,未腐蚀

(b)σeq=300 MPa,未腐蚀

(c)σeq=200 MPa,原位腐蚀

(d)σeq=300 MPa,原位腐蚀

图6 不同加载条件下试样断口扩展区形貌

Fig.6 Fracture morphology of crack propagation region under different loading conditions

3 寿命预测及讨论

3.1 预测模型的提出

Manson-Coffin-Basquin准则(以下简称“MCB准则”)广泛应用于单轴疲劳的寿命预测,其原始表达式为

(6)

式中,![]() 为单轴疲劳加载时轴向应力幅值;E为弹性模量;

为单轴疲劳加载时轴向应力幅值;E为弹性模量;![]() 为材料疲劳强度系数;b为材料疲劳度指数;

为材料疲劳强度系数;b为材料疲劳度指数;![]() 为材料疲劳延性系数;c为材料疲劳延性指数;Nf为疲劳寿命。

为材料疲劳延性系数;c为材料疲劳延性指数;Nf为疲劳寿命。

式(6)引入多轴疲劳加载过程中的等效应力σeq和修正因子μ后可写作:

(7)

其中,修正因子μ与加载条件和环境因素有关,μ越大,表示试样损伤量越高。对于未腐蚀-多轴疲劳加载条件,μ取值为1.1,对于原位腐蚀-多轴疲劳加载条件,μ取值为1.24;在模型实际应用中,根据不同腐蚀环境,需要对μ的数值进行调整。

3.2 寿命预测结果

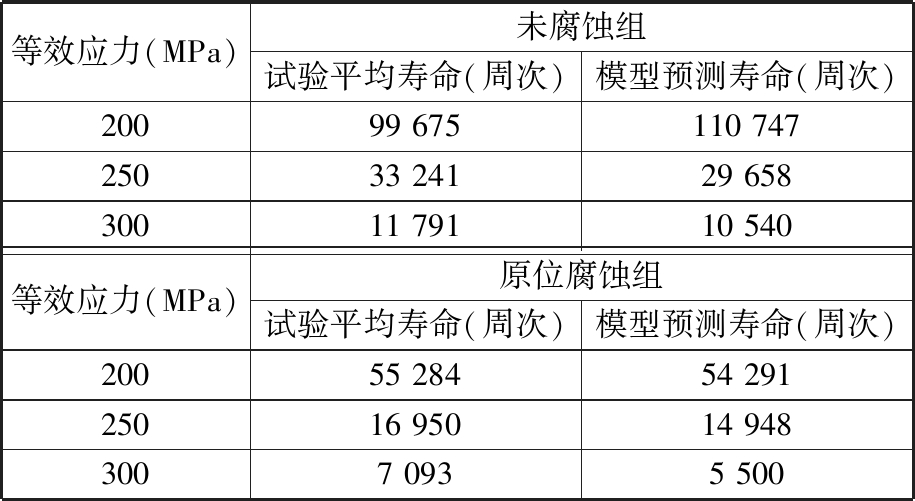

利用式(7)中修正的MCB准则,对不同等效应力加载条件下,未腐蚀和原位腐蚀环境中7075-T651多轴疲劳寿命进行预测,结果表4。

表4 不同加载条件下寿命预测结果

Tab.4 Life prediction results under different loading conditions

等效应力(MPa)未腐蚀组试验平均寿命(周次)模型预测寿命(周次)20099 675110 74725033 24129 65830011 79110 540等效应力(MPa)原位腐蚀组试验平均寿命(周次)模型预测寿命(周次)20055 28454 29125016 95014 9483007 0935 500

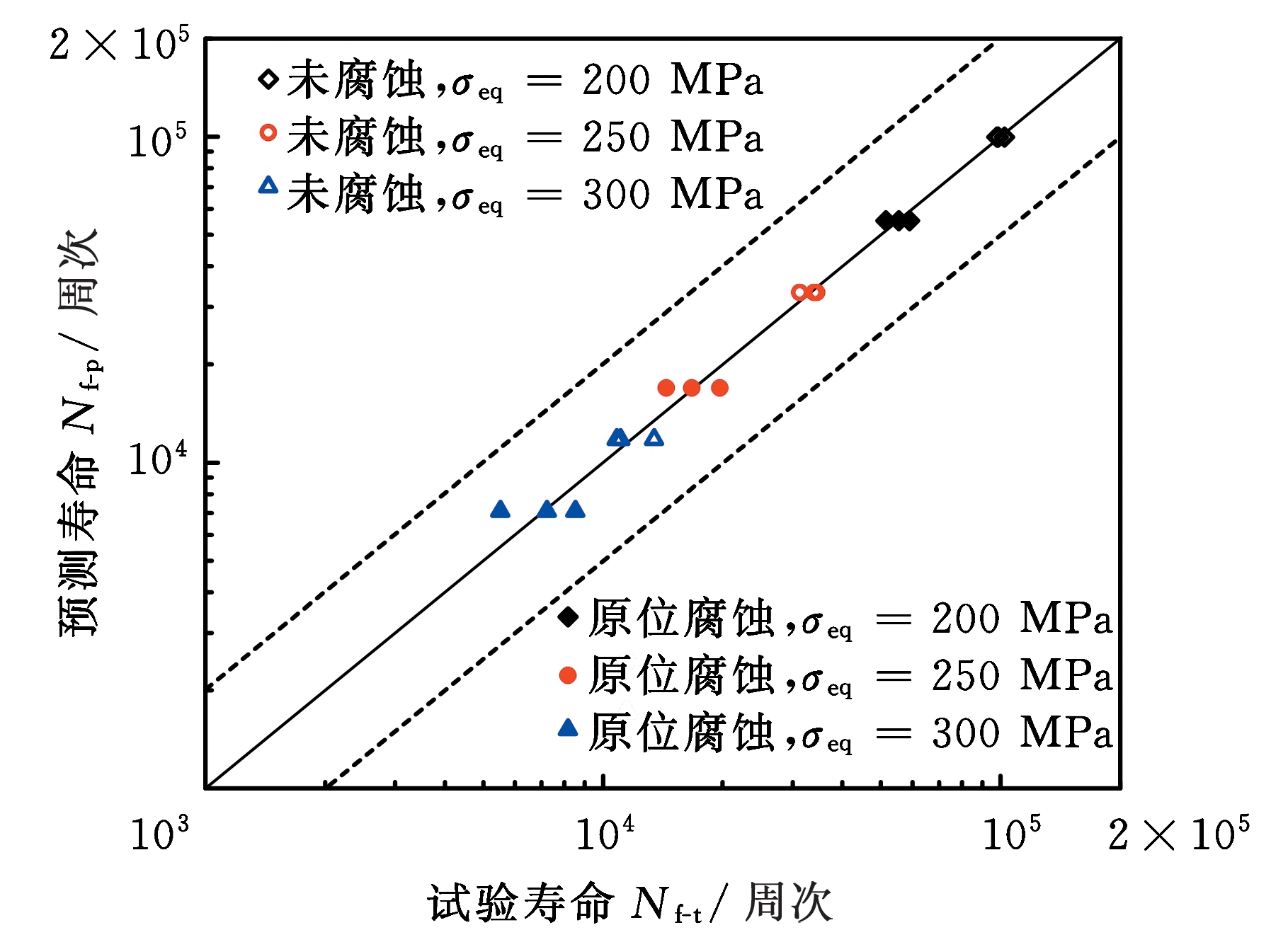

图7所示为寿命预测值和试验寿命值的对比情况,可知在未腐蚀和原位腐蚀环境下,修正模型对不同等效应力加载条件的寿命预测值均位于两倍分散带内,显示出良好的预测效果。

图7 修正模型寿命预测效果

Fig.7 Life prediction consequence with modified model

4 结论

(1)未腐蚀条件下,等效应力由200 MPa增大至300 MPa时,试样多轴疲劳平均寿命从99 675周次下降至11 791周次;原位腐蚀条件下,等效应力由200 MPa增大至300 MPa,试样多轴疲劳平均寿命从55 284周次下降至7 093周次。未腐蚀和原位腐蚀条件下,随着等效应力的增大,试样轴向和扭向滞回线面积均增大;等效应力相同时,原位腐蚀试样的多轴疲劳寿命相对于未腐蚀试样寿命明显缩短,试样轴向和扭向滞回线的面积均不同程度增大。

(2)未腐蚀和原位腐蚀环境下,裂纹源均出现在7075铝合金管状试样外表面。未腐蚀条件下,扩展区在200 MPa等效应力下出现较多疲劳条带和轮胎状花纹,在300 MPa等效应力下出现较多碎屑和犁沟状划痕;原位腐蚀条件下,扩展区在200 MPa等效应力下有盐粒出现,在300 MPa等效应力下可以观察到腐蚀产物以及二次裂纹。

(3)通过引入与加载条件和环境因素有关的修正因子,对Manson-Coffin-Basquin准则进行改进,并进行未腐蚀和原位腐蚀环境下的多轴疲劳寿命预测,其在不同等效应力加载条件下的寿命预测值均位于两倍分散带内,显示出良好的预测效果。

[1] 中国航空材料编委会.中国航空材料手册第3卷 铝合金 镁合金 钛合金[M].北京:中国标准出版社,1989.

Edit Committee of China Aeronautical Materials. China Aeronautical Materials Handbook: Volume Ⅲ Aluminum Alloy Magnesium Alloy Titanium Alloy[M]. Beijing: Standard Press of China, 1989.

[2] 杨守杰, 戴圣龙. 航空铝合金的发展回顾与展望[J]. 材料导报, 2005, 19(2):76-80.

YANG Shoujie, DAI Shenglong. A Glimpse at the Development and Application of Aluminum Alloys in Aviation Industry[J]. Materials Review, 2005, 19(2):76-80.

[3] DURSUN T, SOUTIS C. Recent Developments in Advanced Aircraft Aluminium Alloys[J]. Materials & Design, 2014, 56(4):862-871.

[4] BHUIYAN M S, MUTOH Y, MURAI T, et al. Corrosion Fatigue Behavior of Extruded Magnesium Alloy AZ61 under Three Different Corrosive Environments[J]. International Journal of Fatigue, 2008, 30(10): 1756-1765.

[5] DOLLEY E J, LEE B, WEI R P. The Effect of Pitting Corrosion on Fatigue Life [J]. Fatigue & Fracture of Engineering Materials& Structures, 2000, 23(7): 555-560.

[6] CHLISTOVSKY R M, HEFFERNAN P J, DUQUESNAY D L. Corrosion-fatigue Behavior of 7051-T651 Aluminum Alloy Subjected to Periodic Overloads[J]. International Journal of Fatigue, 2007, 29(9/11): 1941-1949.

[7] 回丽, 于翔, 许良,等.航空铝合金腐蚀坑当量化技术[J]. 中国机械工程, 2015, 26(16):2233-2236.

HUI Li, YU Xiang, XU Liang, et al. On Quantitative Techniques of Corrosion Pits of Aerial Aluminum Alloys [J]. China Mechanical Engineering, 2015, 26(16):2233-2236.

[8] 周松, 许良, 回丽,等. 不同腐蚀环境下高强铝合金腐蚀行为[J]. 中国机械工程, 2017, 28(16):2000-2007.

ZHOU Song, XU Liang, HUI Li, et al. Corrosion Behavior of High Strength Aluminum Alloy under Different Corrosion Environments [J]. China Mechanical Engineering, 2017, 28(16):2000-2007.

[9] 王池权, 熊峻江. 3.5%NaCl腐蚀环境下2种航空铝合金材料疲劳性能试验研究[J]. 工程力学, 2017, 34(11):225-230.

WANG Chiquan, XIONG Junjiang. Relative Tests on Fatigue Properties of Aluminum Alloys in 3.5% NaCl Corrosion Environment[J]. Engineering Mechanics, 2017, 34(11):225-230.

[10] 陈亚军, 王先超, 王付胜,等. 2A12铝合金的多轴加载疲劳行为[J]. 材料工程, 2017, 45(8):68-75.

CHEN Yajun, WANG Xianchao, WANG Fusheng, et al. Fatigue Behavior of 2A12 Aluminum Alloy under Multiaxial Loading[J]. Journal of Materials Engineering, 2017, 45(8):68-75.

[11] ZHAO T, JIANG Y. Fatigue of 7075-T651 Aluminum Alloy[J]. International Journal of Fatigue, 2008, 30(5):834-849.

[12] CHEN Y J, LIU C C, ZHOU J, et al. Multiaxial Fatigue Behaviors of 2024-T4 Aluminum Alloy under Different Corrosion Conditions[J]. International Journal of Fatigue, 2017, 98:269-278.

[13] HU P, MENG Q, HU W, et al.A Continuum Damage Mechanics Approach Coupled with an Improved Pit Evolution Model for the Corrosion Fatigue of Aluminum Alloy[J]. Corrosion Science, 2016; 113:78-90.

[14] JONES K,HOEPPNER D W. Prior Corrosion and Fatigue of 2024-T3 Aluminum Alloy[J]. Corrosion Science, 2006, 48(10): 3109-3122.

[15] 史平安, 刘道新, 万强. 电偶腐蚀的微观机理及其对材料性能的影响[J]. 中国机械工程, 2017, 28(12):1504-1511.

SHI Ping’an, LIU Daoxin, WAN Qiang. Micro-mechanism of Galvanic Corrosion Behavior and Its Effects on Materials’ Performance [J]. China Mechanical Engineering, 2017, 28(12):1504-1511.

[16] 刘轩, 刘慧丛, 李卫平,等. 7075铝合金在不同温度盐水环境中的腐蚀疲劳行为[J]. 航空学报, 2014, 35(10):2850-2856.

LIU Xuan, LIU Huicong, LI Weiping, et al. Corrosion Fatigue Behavior of 7075 Aluminum Alloy in Saline Water Environment at Different Temperatures[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(10):2850-2856.

[17] NAN Z Y, ISHIHARA S,GOSHIMA T. Corrosion Fatigue Behavior of Extruded Magnesium Alloy AZ31 in Sodium Chloride Solution[J]. International Journal of Fatigue, 2008, 30(7):1181-1188.

[18] 杨晓华, 姚卫星, 段成美. 腐蚀环境下LC4铝合金疲劳损伤累积规律研究[J]. 航空学报, 2003, 24(3):234-236.

YANG Xiaohua, YAO Weixing, DUAN Chengmei. Research on Fatigue Damage Cumulative Rule Under Corrosion Environment[J]. Acta Aeronautica et Astronautica Sinica, 2003, 24(3):234-236.

[19] TAN X M, CHEN Y L, JIN P. Corrosion Fatigue Life Prediction of Aircraft Structure Based on Fuzzy Reliability Approach[J]. Chinese Journal of Aeronautics, 2005, 18(4):346-351.

[20] LI S X,AKID R. Corrosion Fatigue Life Prediction of a Steel Shaft Material in Seawater[J]. Engineering Failure Analysis, 2013, 34(8):324-334.

[21] WANG C Q, XIONG J J, SHENOI R A, et al. A Modified Model to Depict Corrosion Fatigue Crack Growth Behavior for Evaluating Residual Lives of Aluminum Alloys[J]. International Journal of Fatigue, 2016, 83:280-287.

[22] 张川, 姚卫星. 铝合金预腐蚀剩余寿命的分形维数预测方法[J]. 中国机械工程, 2013, 24(17):2337-2340.

ZHANG Chuan, YAO Weixing. Prediction of Residual Life of Pre-corrosion Aluminum Alloy with Fractal Dimension[J]. China Mechanical Engineering, 2013, 24(17):2337-2340.

[23] ISHIHARA S, SAKA S, NAN Z Y, et al. Prediction of Corrosion Fatigue Lives of Aluminium Alloy on the Basis of Corrosion Pit Growth Law[J]. Fatigue & Fracture of Engineering Materials & Structures, 2010, 29(6):472-480.

[24] HUANG Y, YE X, HU B, et al. Equivalent Crack Size Model for Pre-corrosion Fatigue Life Prediction of Aluminum Alloy 7075-T6[J]. International Journal of Fatigue, 2016, 88:217-226.