0 引言

再制造是通过修复或更换部分零部件,将废旧产品(即再制造毛坯)的性能恢复甚至超越原有性能的过程[1]。再制造过程可以有效延长产品的使用寿命[2]。针对机械产品,尤其是对重大机械装备的运行状态及其服役功能开展相关研究,分析并规划机械产品的最佳“服役-再制造-再服役”阶段,在避免发生意外事故和灾害的前提下,可实现最大限度地发挥机械产品的重要价值及节约维护成本。

为了保证产品整个“服役-再制造-再服役”过程的综合性能最佳,相关学者从生命周期角度出发,对产品再制造性能进行了分析。QIAN等[3]建立了能够预测零件剩余寿命的再制造生命周期决策框架,以实现产品整体服役性能最佳;LIU等[4]阐释了产品的性能退化过程与关键件的失效状况,并提出了主动再制造时域抉择机制;HU等[5]提出了基于支持向量机(support vector machine,SVM)模型的设备剩余寿命与性能预测方法以及相应的再制造策略。此外,还有学者从设计角度出发,对提升产品整体“服役-再制造-再服役”过程的性能进行研究。SONG等[6]确定了叶轮结构和寿命变化之间的数学关系,提出了针对叶轮的主动再制造优化设计方法,并构建了服役映射模型;ZHOU等[7]依据模块化设计理论提取结构特征,确定了零件设计参数与可再制造性的映射关系;DU等[8]提出了基于公理设计理论和质量功能部署的再制造结构设计方法,结果表明:重新设计的产品可以获得与原始产品相似的性能;QIAN等[9]引入了一种智能方法来简化多负载场景下复杂机械结构性能的分析;汪伟[10]提出了基于结构耦合矩阵的再制造优化设计方法,以提高产品的整体性能。

由上述研究可以得出,在最佳再制造时机对产品进行再制造,可实现机电产品在“服役-再制造-再服役”过程中整体服役价值的最大化。但现有研究主要存在以下问题:①对零件的服役性能优化大多参考以往的优化经验和设计手册,缺乏具体、量化的数学模型和对优化后零件性能的量化评估方法;②大部分研究集中于优化产品的再制造工艺性,缺乏针对产品及其关键零部件再制造时域的分析,以及相应需求和设计方法。

针对上述问题,本文分析了主动再制造时域下零部件优化设计的需求,并对零部件的典型结构进行了相似度分析,构建了零部件结构-性能相似度映射模型,提出了基于相似度分析的主动再制造结构优化设计方法,通过优化结构服役性能,使生命周期下产品的再制造时机最佳,以达到产品在整个服役过程中综合性能最佳的目标。

1 生命周期下性能演化及设计需求

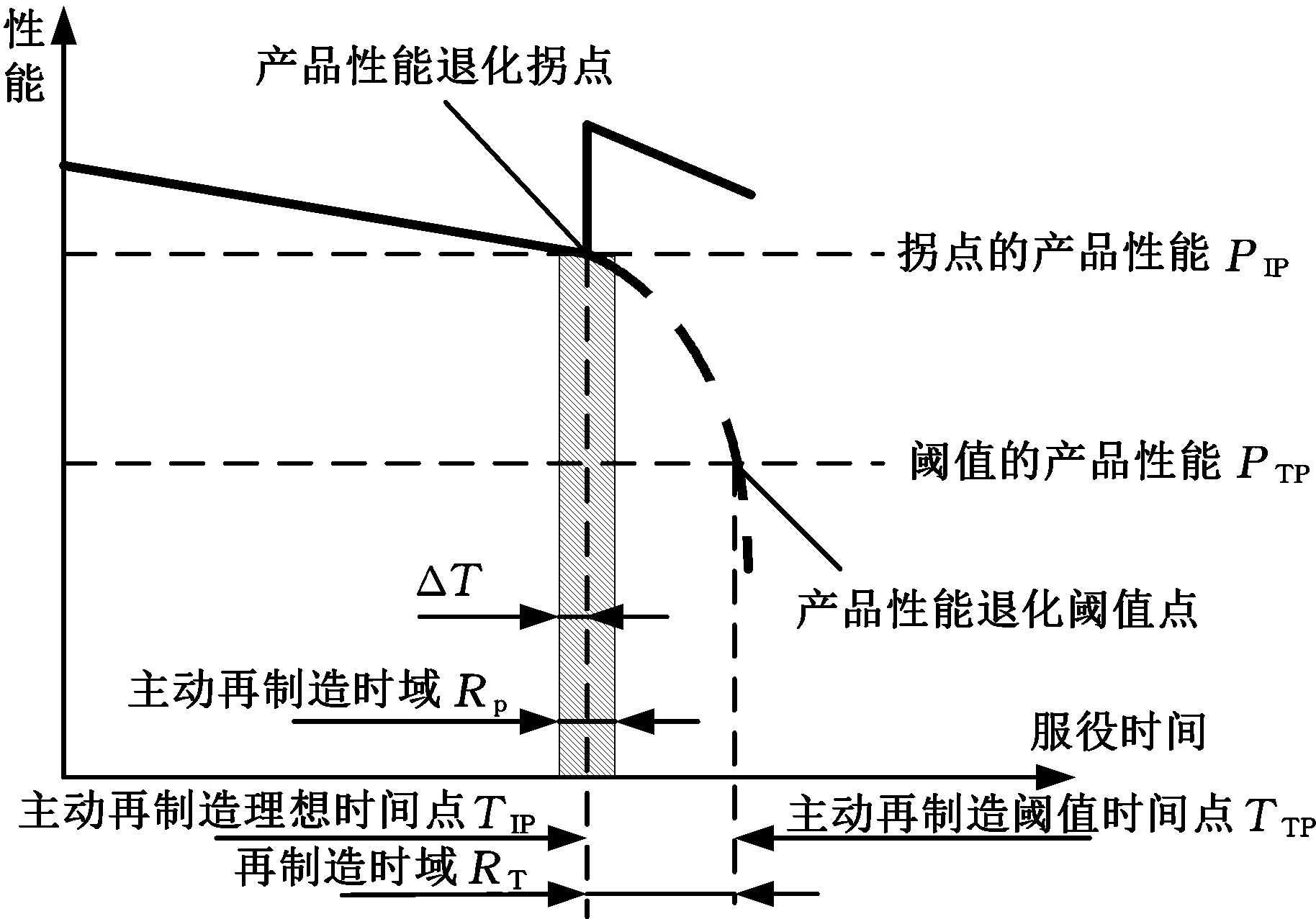

图1为再制造过程中产品的性能曲线[11]。从生命周期角度出发,产品性能随着服役时间的积累不断退化,如果能在产品性能退化至拐点周边时域内进行再制造,则可使产品性能提升到原始产品的初始性能,从而避免出现由产品加速劣化及结构迅速失效而导致的再制造成本提高,甚至无法再制造的情况。产品由开始服役直至拐点为产品原生服役阶段,经再制造后的服役周期可视为再生服役阶段,这两者一起构成了产品的整个服役周期。实施主动再制造的目的就是有效控制再制造时间,使产品在整个服役周期内的综合服役性能最佳。

图1 再制造中的产品性能曲线

Fig.1 Product performance curve in remanufacturing

由性能演化曲线可知,随着服役时间的累积,产品零部件的某些结构发生失效,从而造成产品整体性能不断降低,该服役过程的性能变化函数SP(T)可表示为

SP(T)=SP0-kT

(1)

式中,SP0为产品初始性能;k为产品性能退化系数,决定性能退化的速度及不同程度演化过程;T为服役时间。

根据式(1),在面向再制造的产品设计中应分析性能退化系数k,并在此基础上分析再制造特性,而服役性能的退化主要受关键零部件的功能结构及其失效过程的影响,因此面向再制造结构设计的主要对象是产品核心零部件的功能结构。设产品中关键零部件有a个结构,其失效量可表示为各个零部件失效量的集合,即

τ=max{τ1,τ2,…,τa}

则产品的服役性能退化量ΔSP可表示为

ΔSP=SP(T)-SP0=kT=τ

(2)

综上所述,通过生命周期分析可得到主动再制造时域以及该时域下产品的服役性能退化量ΔSP。通过对性能退化系数k进行分析,开展面向再制造时域的功能结构优化,则设计需求可表示为关于设计参数及失效量的性能退化系数k的函数。在一定约束条件下,通过优化性能退化系数k的函数来实现产品主动再制造时域的优化,表达式如下:

(3)

式中,DP为结构期望设计参数;σ为负载应力;[σ]为许用应力;TTP为主动再制造阈值时间点。

2 相似分析

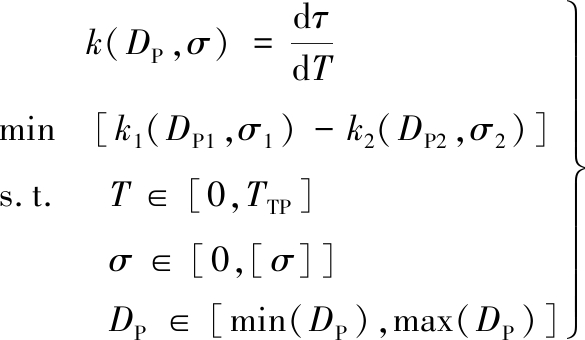

2.1 应力集中结构

针对机械零部件的复杂负载环境,结合应力集中分析,将处在多负载下的零部件结构划分成单负载下各个局部结构。基于广义模块化理论,提出应力集中结构的概念(即假设应力集中结构之间的应力、失效情况相互独立,不存在耦合关系),则零部件结构可表示为一系列模块组成的系统,即

(4)

式中,Pa为整个零部件所包含的信息;Sb为第b个应力集中结构。

基于结构强度分析、失效统计与历史服役数据,可选取应力集中程度较高的结构作为应力集中结构。例如,对于轴类零件,在起支承作用的轴颈处以及轴肩、圆角和键槽处的应力集中易引发失效,因此选取键槽、轴颈、轴肩和圆角作为应力集中结构,见图2。

图2 轴类零件的应力集中结构示意图

Fig.2 Schematic diagram of stress concentrationstructure of shaft parts

2.2 结构相似

对于具备同种功能的机械零部件,它们的组成结构类型基本相同,但此类同类型结构设计参数的数值不同,使得这些零部件存在结构相似关系(即结构相似性[12])。结合相似理论与隶属函数理论[13],分析应力集中结构之间的相似特性,构建结构相似程度的量化表达。当研究对象为一组编号为0,1,…,n的(n+1)个零件,其中0号为原型零件,拥有m个应力集中结构,原型零件的设计参数矩阵为D0m;其余n个模型零件均拥有与原型零件相似的应力集中结构,其中第j (j=1,2,…,m)个应力集中结构的设计参数值分别为d1j,d2j ,…,dij,…,dnj,则该类零件组的结构设计参数的指标矩阵为

Dij=[d1j d2j…dij…dnj]

(5)

模型零件i(i=1,2,…,n)与原型零件的第j个结构设计参数的相似度函数为

(6)

其中,定义|Dij-D0m|为第i个模型零件与原型零件设计参数的差异值bij。

本文通过量化相似结构之间的隶属度来表征结构设计参数的接近程度(即相似度)。当相似度为1时,对应模型结构与原型结构最为相似;当相似度为0时,对应模型结构与原型结构最不相似。综上所述,由式(6)计算得到的相似度Qij可用来表征该组(n+1)个零件中相似结构之间的相似度。

2.3 性能相似

在服役周期内,机械产品关键零部件的应力集中结构会发生性能劣化,从而导致产品整体性能的降低,直至产品失效报废。也就是说,产品服役性能演化主要是应力集中结构的失效积累所导致的,因此,需要分析服役周期内产品关键零部件中应力集中结构的失效过程及状态分布[14]。

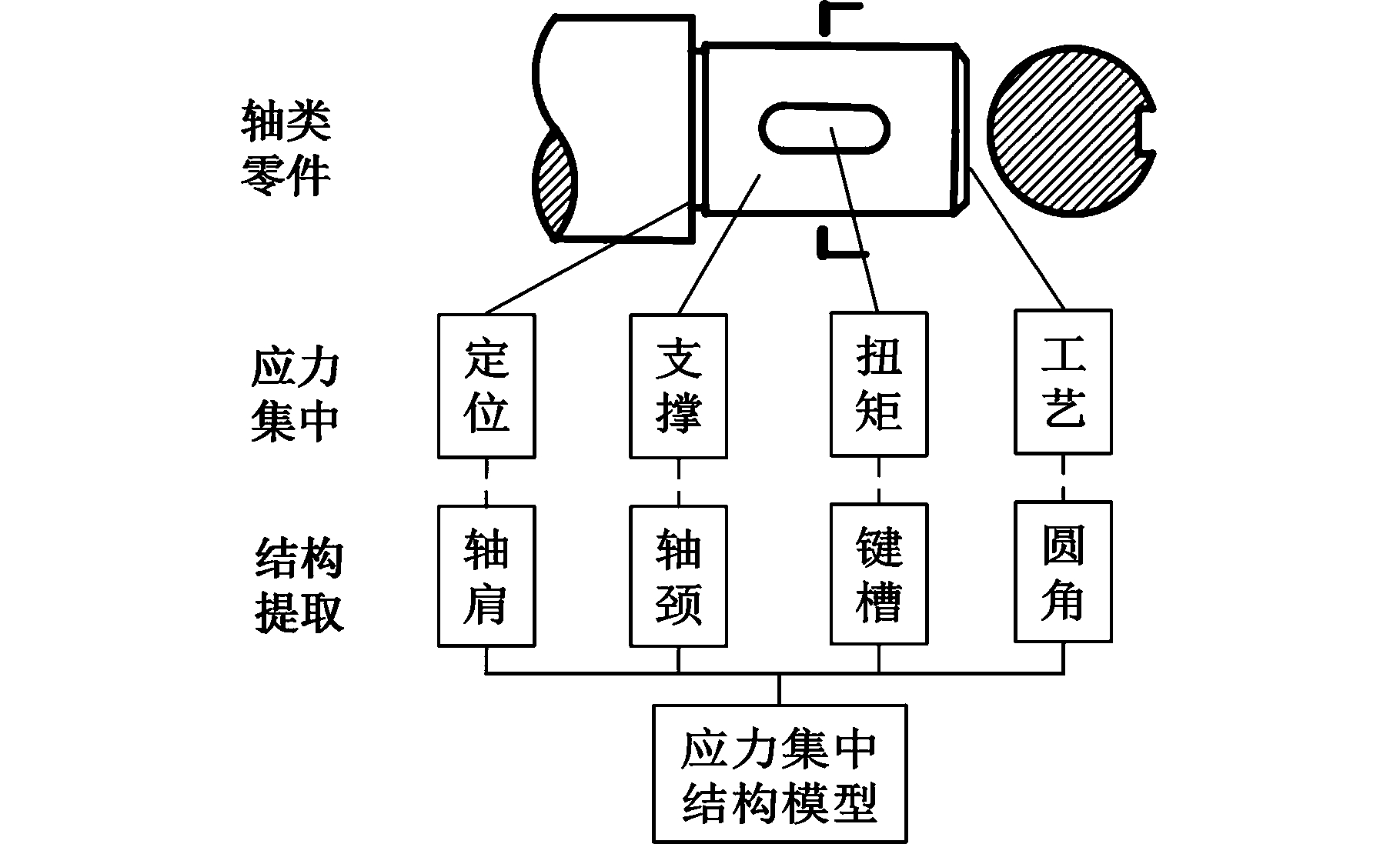

结合企业需求及文献调研,机械零部件失效的主要类型为疲劳断裂失效和磨损失效[15-16]。基于现有再制造修复工艺,对于磨损失效造成的尺寸精度缺陷,可以通过表面涂层、机加工等手段完全修复。同时根据疲劳累计损伤理论[17],疲劳失效会不断叠加,且难以检测与量化,从而会对零部件性能产生显著影响[18-19],因此,对于产品“服役-再制造-再服役”整个过程,疲劳失效是零部件再制造优化设计时需要考虑的核心因素。

基于各类疲劳失效理论调研(表1),应力分布是影响零部件中应力集中结构失效过程(磨损、疲劳等)的核心因素,而应力分布又直接取决于零部件的结构参数和载荷参数。其中,载荷参数主要与所承受的负载大小和形式有关,而结构参数则与结构的几何形状有关。

表1 失效机理研究

Tab.1 Study on failure mechanism

失效模型公式表达影响因素结构参数载荷参数Archard[15]h=KsσtHdl滑动距离l接触应力σtManson-Coffin[16]Δε2=σ′f(2N)bE+ε′f(2N)c应变Δε疲劳强度系数σ′fPalmgren-Miner[17]D=∑Li=1(ni/Ni)变幅载荷应力水平级数LCorten-Dolan[18]Nf=N1∑ki=1λi(σi/σ)d百分数λi交变应力σi

注:表1中失效模型公式中的各量符号含义详见文献[15-18]。

在不考虑工艺、材料、形变等因素的情况下,结构因素对失效的影响可简化为结构设计参数对失效的影响,结构疲劳失效程度主要取决于设计参数和负载应力。机械产品零部件结构的疲劳寿命N可表示为

N=N(DP,σ)

(7)

设定给定模型零部件组的寿命集合{N1,N2,…,Nn}和原型零件寿命N0,对于拥有相似应力集中结构j的模型零件i,在规定范围内的载荷作用下,其疲劳失效也应当具备一定的映射关系[20],可表示为

Nij(Dij,σj)=Rij(Ni(D0j,σj))=Rij(Ni(Qij(D0j),σj))

(8)

Nij=|Ni-N0|

(9)

式中,Nij为模型零件寿命Ni与原型零件寿命N0的寿命差;Rij为在负载应力σj条件下,模型零件i与原型零件之间的第j个结构设计参数的性能(疲劳)相似度映射函数(即性能相似度)。

对相似结构的应力集中结构进行优化,可表示为

(10)

式中,ΔNij为疲劳失效量(即疲劳寿命的退化量)。

为了量化结构相似度与性能相似度之间的关系,对模型零件寿命Ni与原型零件寿命N0之间的关系进行分析,定义性能相似度为

(11)

式(11)与式(6)的分析类似,当相似度为1时,对应模型结构与原型结构最为相似;当相似度为0,对应的模型结构与原型结构最不相似。

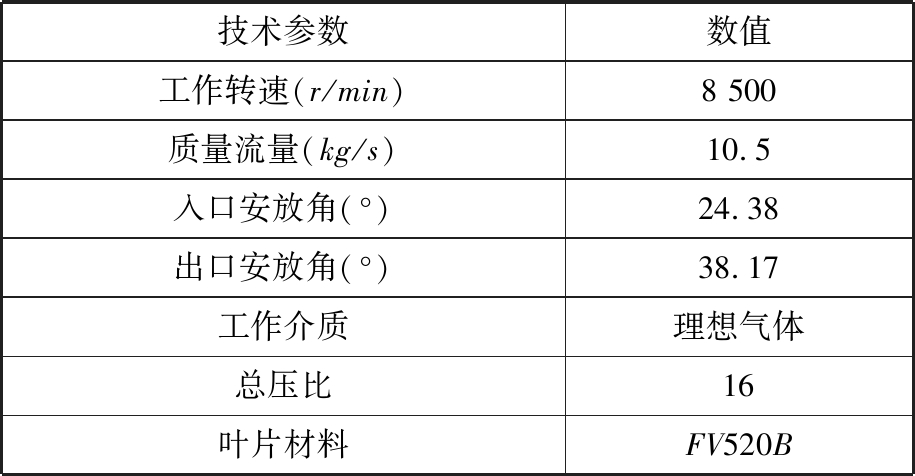

2.4 相似度映射模型

为了研究零部件结构相似与性能相似的映射关系,选取第i个模型零件与原型零件的第j个相似结构之间的结构相似度Qij与性能相似度Rij为研究对象,假定结构相似度与性能相似度的映射关系为

Rij=M(Q)=M(Q1j,Q2j,…,Qij)

(12)

式中,Q为结构相似度向量;M为相似度映射函数,用于表达结构相似度与性能相似度之间数值关系的映射。

通过相似度映射函数可直接将结构相似度转换为性能相似度,为结构优化设计提供依据[20],相似度映射函数的具体分析过程如下。

(1)结合零件结构实体或仿真加载实验分析,得到零件相似结构在不同设计参数下的性能(疲劳)数据。

(2)选定其中某一个零部件为原型零件,其余为相似模型零件,依据式(6)、式(11)分别得到模型零件i关于原型零件的结构相似度Qij与性能相似度Rij。

(3)采用支持向量机(SVM)方法,得到具体回归函数为[21]

(13)

式中,αi为拉格朗日乘子;![]() 为最优拉格朗日乘子;K为支持向量机的核函数;bo为阈值。

为最优拉格朗日乘子;K为支持向量机的核函数;bo为阈值。

(4)依据式(13)构建性能相似度Rij关于结构相似度Qij的相似度映射函数Mij。

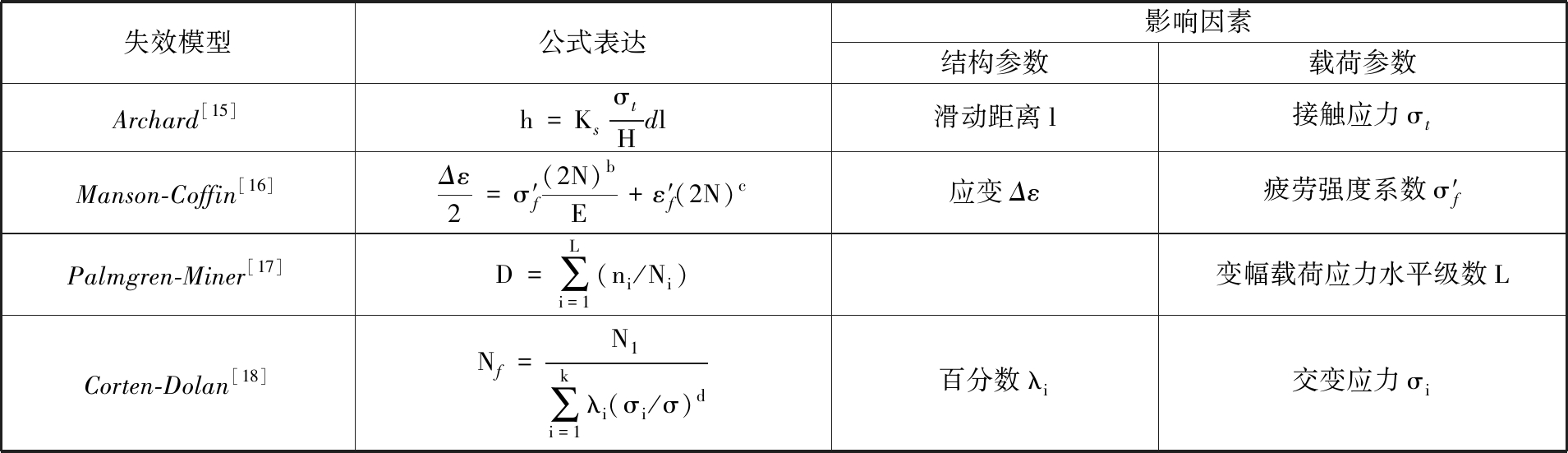

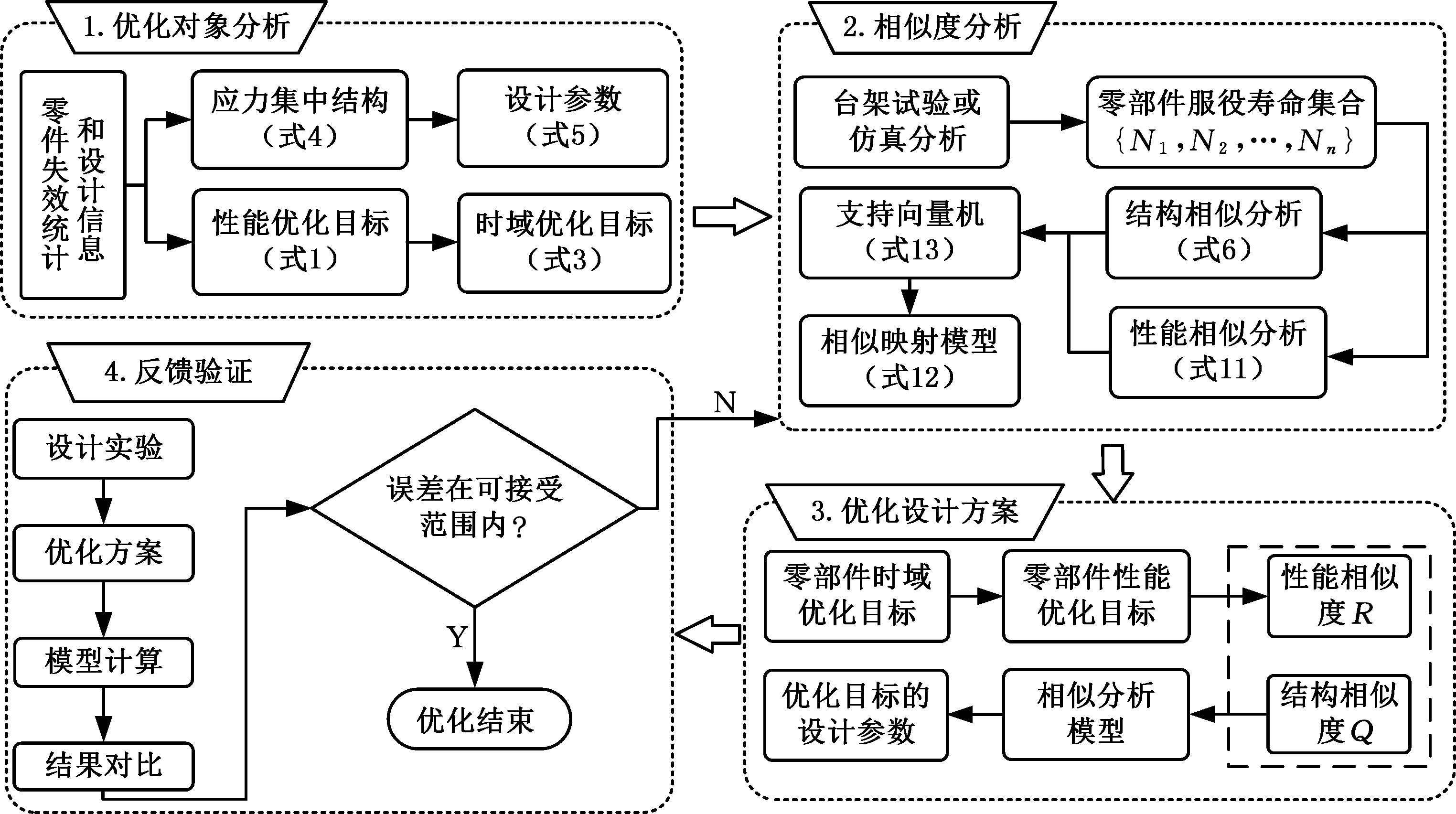

3 基于相似度分析的主动再制造设计

本文提出的主动再制造设计是在现有产品设计要素与需求的基础上,通过阐释结构相似度与性能相似度的内涵,研究零部件的结构设计参数与性能映射规律,从而得到相似度映射函数。同时以再制造时域匹配为目标,对现有产品进行优化设计,实现产品零部件上功能结构的服役性能相互匹配,满足主动再制造时域需求,优化的结果可能是提升结构性能(疲劳),也有可能是降低结构性能(疲劳)以适应其他结构参数的性能(疲劳)。优化设计的主要流程如下:①优化对象分析,②相似度分析,③优化设计方案,④反馈验证,见图3。

3.1 优化对象分析

首先根据产品及核心零部件的历史服役信息、失效统计和设计数据,确定产品核心零部件的应力集中结构,以及结构参数与相应的设计范围;然后基于产品及零部件的再制造时域,设定产品再制造时域下的性能需求;最终确定优化设计的目标函数如下:

(14)

式中,TIP为主动再制造理想时间点。

3.2 相似度分析

结合历史服役数据统计,通过实体台架及模拟仿真实验,获取在相应负载应力范围内不同设计参数下相似结构的性能(疲劳)数据集合。依据式(6)、式(11)分别计算得到不同设计参数条件下模型零件结构与原型零件结构之间结构相似度Qij与性能相似度Rij。并结合SVM等数据分析方法,构建性能相似度Rij关于结构相似度Qij的相似度映射函数Mij。

3.3 优化设计方案

基于主动再制造时域需求,可得到结构的期望性能(疲劳)优化目标Nh,即

图3 基于相似度分析的主动再制造设计

Fig.3 Predecisional remanufacturing design based on similarity analysis

(15)

式中,![]() 为结构的实际疲劳寿命;

为结构的实际疲劳寿命;![]() 为结构实际设计参数。

为结构实际设计参数。

将![]() 代入相似度映射模型的表达式中,可得到优化对象与优化目标的结构相似度。并通过结构相似度推导出所选取设计参数的优化目标值,可进一步得到优化对象的设计方案。该过程可表示为

代入相似度映射模型的表达式中,可得到优化对象与优化目标的结构相似度。并通过结构相似度推导出所选取设计参数的优化目标值,可进一步得到优化对象的设计方案。该过程可表示为

(16)

3.4 反馈验证

将优化后的零件进行台架试验或仿真分析,得到优化后的结构性能(疲劳)数据![]() 将其与再制造时域需求下性能(疲劳)数据Nκ进行比较,并计算相对误差。当优化后性能(疲劳)与需求性能(疲劳)之间的误差在设定接受范围内,则表示优化设计方案基本实现了主动再制造时域要求,即

将其与再制造时域需求下性能(疲劳)数据Nκ进行比较,并计算相对误差。当优化后性能(疲劳)与需求性能(疲劳)之间的误差在设定接受范围内,则表示优化设计方案基本实现了主动再制造时域要求,即

(17)

式中,e为疲劳寿命相对误差;[e]为疲劳寿命相对误差目标值。

当![]() 时,表示优化方案不满足优化目标。出现这一情况的原因可能是设计参数范围设定过小或不具有代表性,从而导致相似度映射模型和相关系数矩阵没有完整地反映设计参数与服役性能之间的映射规律,需要通过进一步扩大设计参数范围,并增加试验次数来提高相似度映射模型的可靠性,直至能够得到符合设定接受范围的优化结果。

时,表示优化方案不满足优化目标。出现这一情况的原因可能是设计参数范围设定过小或不具有代表性,从而导致相似度映射模型和相关系数矩阵没有完整地反映设计参数与服役性能之间的映射规律,需要通过进一步扩大设计参数范围,并增加试验次数来提高相似度映射模型的可靠性,直至能够得到符合设定接受范围的优化结果。

4 案例分析

高速离心压缩机可以满足工业上对气体压缩的各种需求,应用范围很广,且在许多领域中是其他类型压缩机无法替代的。叶轮是压缩机的主要功能部件,直接影响到整个压缩机组的服役过程,因此,需分析叶轮结构设计参数对服役性能影响的量化规律,开展面向“服役-再制造”的离心压缩机叶轮结构的优化设计。

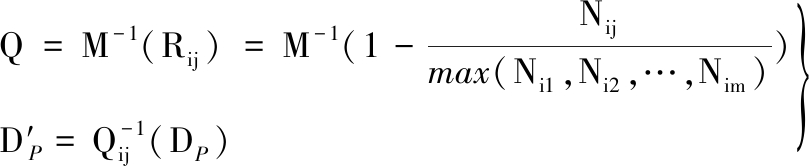

4.1 叶轮参数提取

基于文献调研[22]及离心压缩机叶轮服役负载分析,可得到叶轮的应力集中结构,简化表示为

(18)

式中,Pa,im为叶轮零件;Sbl为叶片;Sdi为轮盘;Shu为轮毂;βb1为入口安放角;βb2为出口安放角。

由于离心力和气动力在叶轮叶片根部最易产生疲劳断裂,从而导致叶片的疲劳破坏是叶轮失效的主要形式,因此选取应力集中程度较高、易失效的叶片结构作为应力集中结构进行分析。压缩机叶轮的结构见图4,结构参数如下:转速nt,叶片出入口安放角βb2和βb1,叶片数z,叶轮直径D0,叶轮入口直径D1,叶轮出口直径D2,叶片厚度δ,叶片入口宽度b1,叶片出口宽度b2等。

图4 压缩机叶轮的结构模型

Fig.4 Structural model of compressor impeller

根据叶片式泵、通风机、压缩机的原理、设计、运行及强度[23],在进行压缩机叶轮设计时,首先需确定叶轮入口安放角βb1和出口安放角βb2,安放角参数的选取在一定程度上会影响其他参数的选取。此外,安放角参数很大程度上也会影响离心压缩机内由流动损失引起的压力减小量Δpimp的大小,可表示为[23]

Δpimp=Δpr+Δpb+Δpdif=![]()

(19)

(20)

(21)

式中,Δpr为轴向变径向的流动损失;Δpb为叶道内的损失;Δpdif为叶道内的扩散损失;ξr为弯道损失系数;ξb为叶道内的损失系数;ξdif为叶道内的扩散损失系数;ρ为流体的密度;ω1、ω2分别为叶道入口和出口前的相对速度;qV为叶道内体积流量;c0为叶轮喉部流速。

综上所述,假定其他因素不变的情况下,本文选择对叶轮叶片结构的出入口安放角βb2、βb1两个关键参数进行研究,并对叶轮进行结构优化设计。

4.2 结构及性能仿真分析

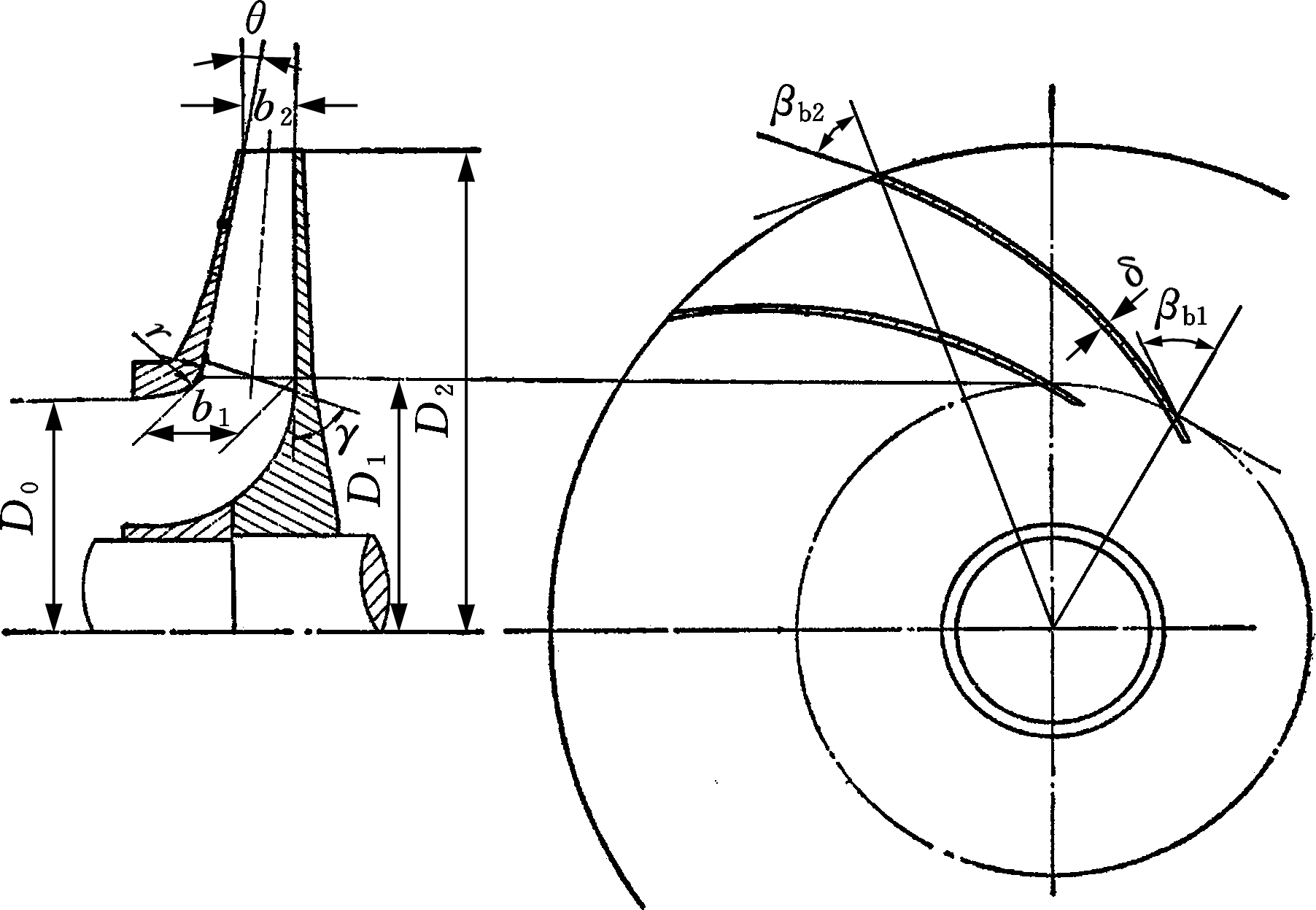

以某型号离心压缩机内后向叶轮叶片为研究对象,叶片出口安放角βb2的取值为30°~60°[24],根据项目组前期工作数据[25],选取入口安放角βb1为22°~27°,叶轮主要技术参数见表2[26]。

表2 叶轮主要技术参数

Tab.2 The main technical parameters of impeller

技术参数数值工作转速(r/min)8 500质量流量(kg/s)10.5入口安放角(°)24.38出口安放角(°)38.17工作介质理想气体总压比16叶片材料FV520B

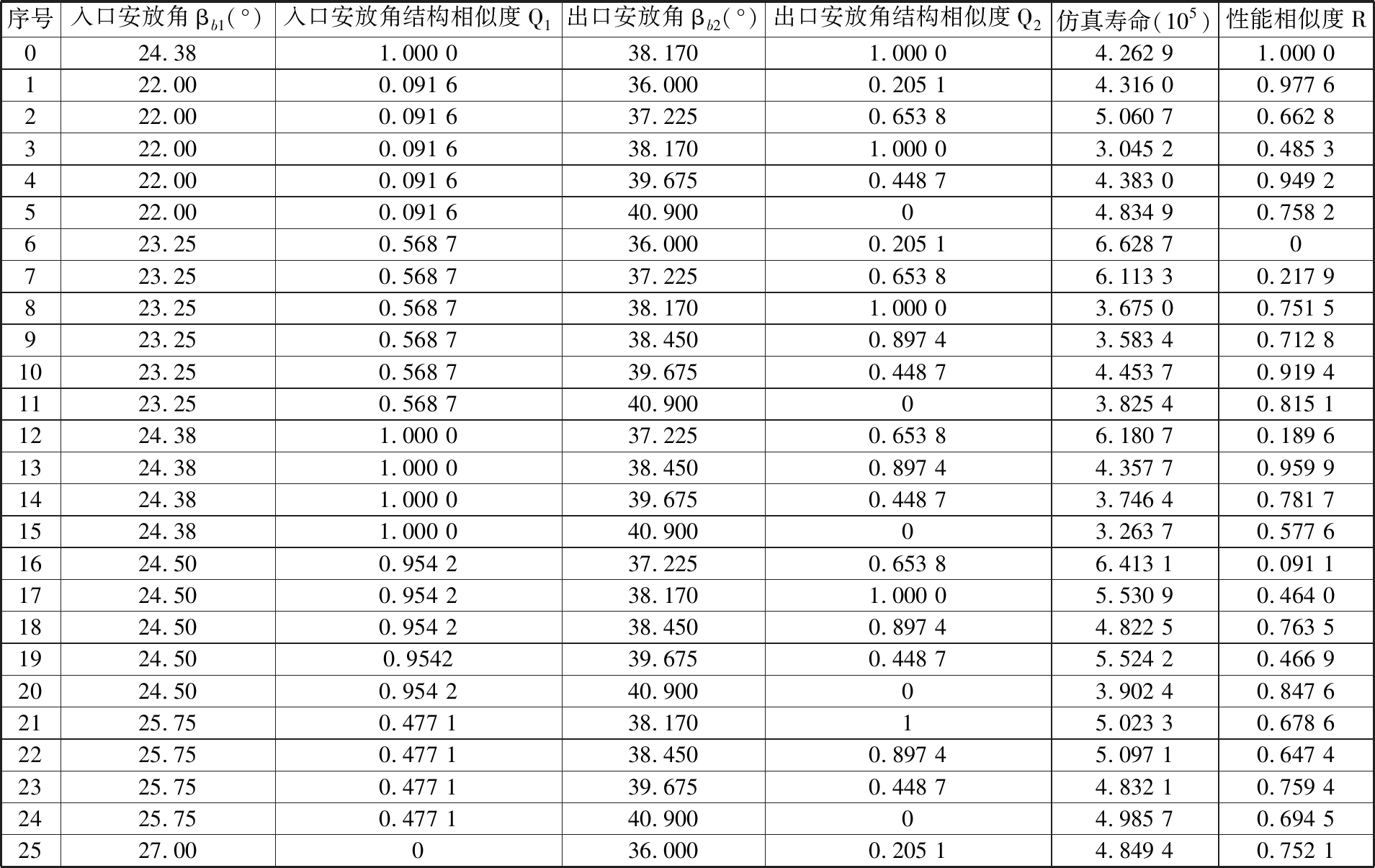

在一定零件材料、载荷情况下,根据项目组前期工作数据[25],选取较优入口安放角βb1分别为22.00°、23.25°、24.38°、24.50°、25.75°、27.00°,出口安放角βb2分别为36.000°、37.225°、38.170°、38.450°、39.675°、40.900°,基于结构模拟载荷仿真分析模型,分析在不同出入口安放角条件下相应的叶片结构性能,并得到不同出入口角条件下叶轮叶片结构的疲劳寿命,结果见表3。其中,0表示原型结构。

表3 仿真数据整理

Tab.3 Simulation data processing

序号入口安放角βb1(°)入口安放角结构相似度Q1出口安放角βb2(°)出口安放角结构相似度Q2仿真寿命(105)性能相似度R024.381.000 038.1701.000 04.262 91.000 0122.000.091 636.0000.205 14.316 00.977 6222.000.091 637.2250.653 85.060 70.662 8322.000.091 638.1701.000 03.045 20.485 3422.000.091 639.6750.448 74.383 00.949 2522.000.091 640.90004.834 90.758 2623.250.568 736.0000.205 16.628 70723.250.568 737.2250.653 86.113 30.217 9823.250.568 738.1701.000 03.675 00.751 5923.250.568 738.4500.897 43.583 40.712 81023.250.568 739.6750.448 74.453 70.919 41123.250.568 740.90003.825 40.815 11224.381.000 037.2250.653 86.180 70.189 61324.381.000 038.4500.897 44.357 70.959 91424.381.000 039.6750.448 73.746 40.781 71524.381.000 040.90003.263 70.577 61624.500.954 237.2250.653 86.413 10.091 11724.500.954 238.1701.000 05.530 90.464 01824.500.954 238.4500.897 44.822 50.763 51924.500.954239.6750.448 75.524 20.466 92024.500.954 240.90003.902 40.847 62125.750.477 138.17015.023 30.678 62225.750.477 138.4500.897 45.097 10.647 42325.750.477 139.6750.448 74.832 10.759 42425.750.477 140.90004.985 70.694 52527.00036.0000.205 14.849 40.752 1

4.3 相似度模型的建立与验证

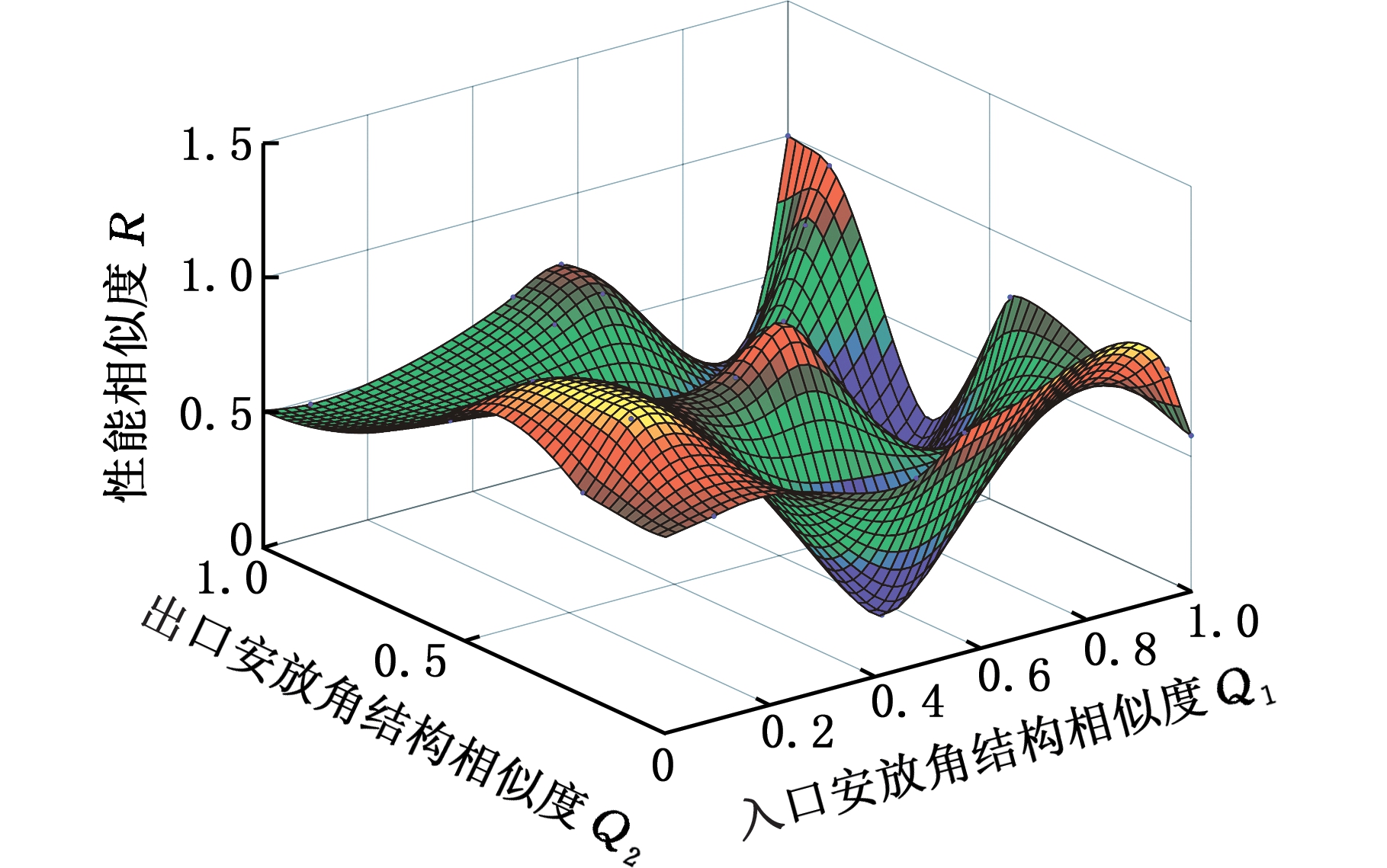

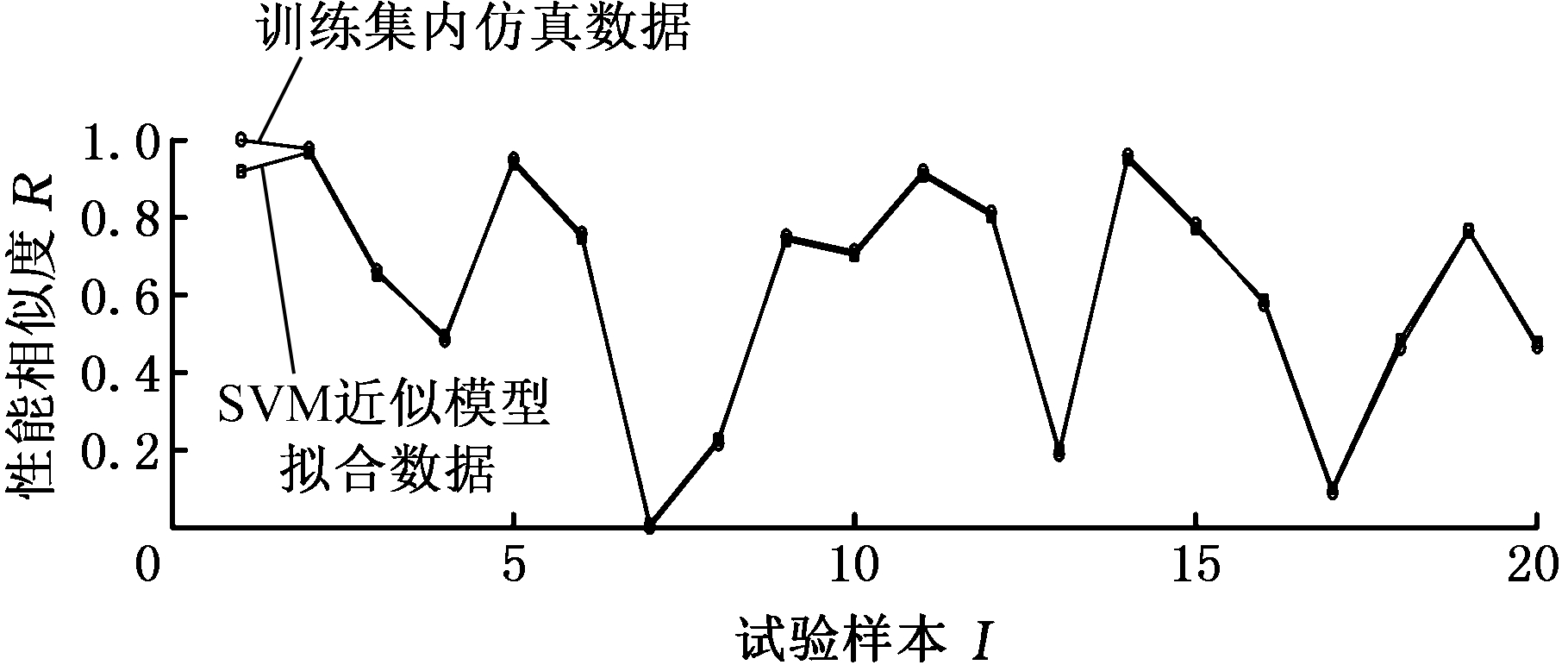

选取20组(1~20组)仿真数据作为训练集,得到入口安放角结构相似度、出口安放角结构相似度以及性能相似度的映射关系曲面图(图5)。同时,采用SVM方法建立学习模型,见图6,可以看出,大部分数据拟合程度较好。

图5 结构与性能相似度关系曲面

Fig.5 Relational surface model of structure andperformance similarity

图6 预测模型的建立

Fig.6 The establishment of prediction model

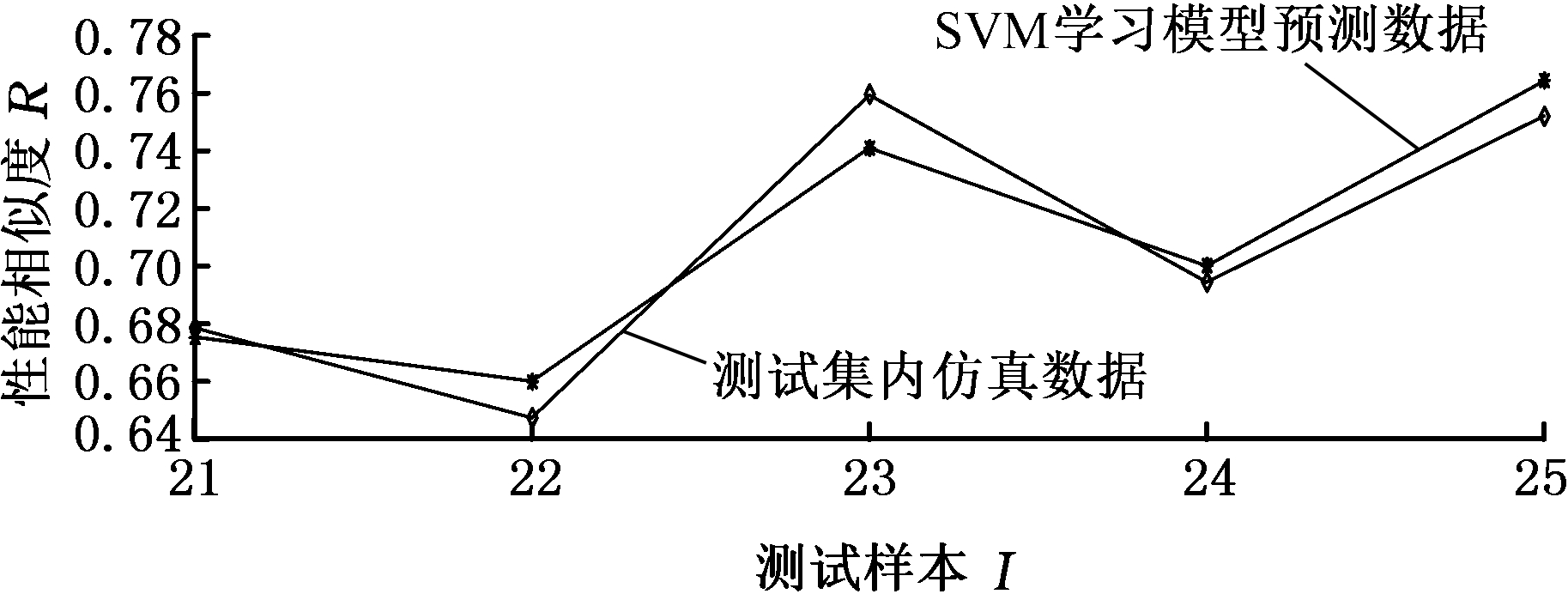

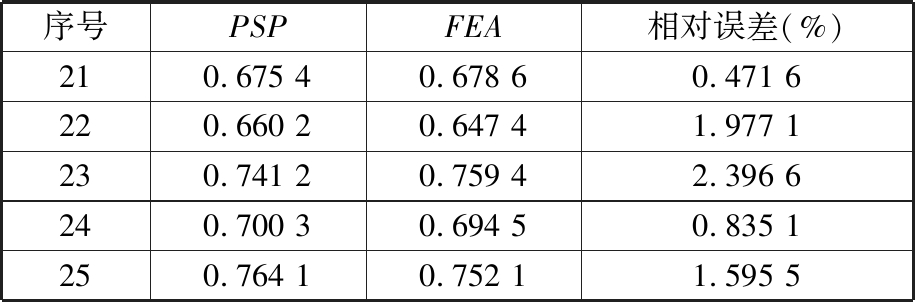

选取后面5组仿真数据(21~25组)作为测试集,对SVM建立的学习模型精度进行测试,见图7,可以看出,性能相似度预测值与实际仿真值均比较接近。为了进一步分析预测模型的精度与误差,将性能相似度预测(performance similarity prediction,PSP)结果与仿真有限元分析(finite element analysis,FEA)结果进行比较,见表4。由表4可知,预测结果与仿真分析结果误差均小于3%,SVM近似模型的计算精度较高,因此,该相似度映射近似模型可以用于叶轮的性能相似度分析及预测。

图7 预测模型测试

Fig.7 The test of prediction model

表4 误差分析

Tab.4 Error analysis

序号PSPFEA相对误差(%)210.675 40.678 60.471 6220.660 20.647 41.977 1230.741 20.759 42.396 6240.700 30.694 50.835 1250.764 10.752 11.595 5

4.4 优化设计方案

基于项目组前期工作数据[25],在初始参数(βb1=24.25°,βb2=38.25°)条件下,该叶轮寿命为NI=4.006 8×105,根据压缩机设计要求及其经济性、环境性、技术性指标,在该型号压缩机的再制造时域需求下,设定当叶轮的循环次数为N=4.452 0×105(即叶轮在一个寿命周期内所消耗的疲劳寿命为4.452 0×105次)时需进行再制造修复,由式(11)可得对应的性能相似度R=0.92。在初始设计方案中,当叶轮疲劳寿命未能满足压缩机再制造时间点需求时,应对叶轮进行结构优化设计,使得叶轮疲劳寿命符合压缩机再制造时域需求。

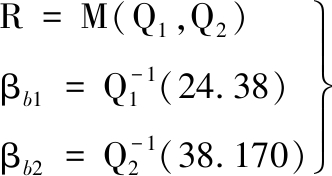

基于所构建叶轮结构相似度映射近似模型,选择出入口安放角参数βb1和βb2进行优化设计,表达式如下:

(22)

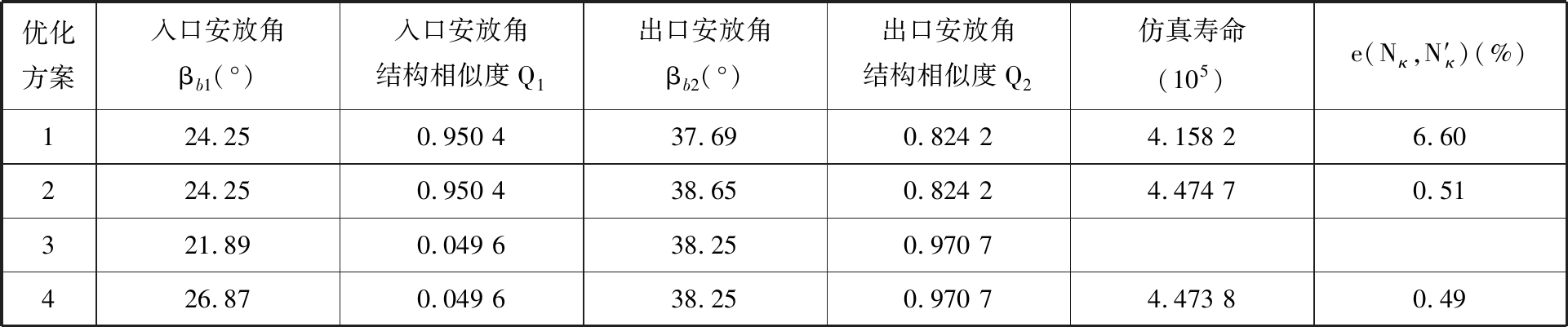

将相应数据代入式(22),得到4组优化设计参数方案,见表5。其中,方案1中,优化后仿真寿命与目标寿命误差为![]() 误差较大,不予考虑;方案3中,设计参数21.89∉[22,27](即不在模型适用范围内),不予考虑。

误差较大,不予考虑;方案3中,设计参数21.89∉[22,27](即不在模型适用范围内),不予考虑。

表5 叶轮优化方案

Tab.5 Optimization schemes of impeller

优化方案入口安放角βb1(°)入口安放角结构相似度Q1出口安放角βb2(°)出口安放角结构相似度Q2仿真寿命(105)e(Nκ,N′κ)(%)124.250.950 437.690.824 24.158 26.60224.250.950 438.650.824 24.474 70.51321.890.049 638.250.970 7426.870.049 638.250.970 74.473 80.49

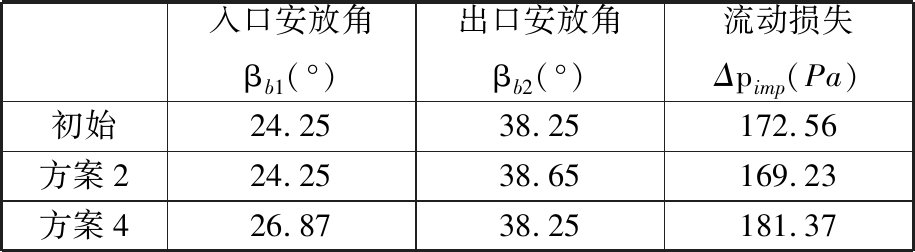

基于方案2与方案4的设计参数,结合参数值ξr=ξb=ξdif =0.15,ρ=1.2 kg/m3,qV=1.76 m3/s[24],代入式(19)~式(21)中进行计算,分析两种优化方案下的叶轮性能,见表6。由表6可知,与初始设计方案相比,方案2中,叶轮流动损失减小,提升了压缩机性能;方案4中,叶轮流动损失增大,降低了压缩机性能,因此方案4不予考虑。

表6 叶轮性能分析

Tab.6 Impeller performance analysis

入口安放角βb1(°)出口安放角βb2(°)流动损失Δpimp(Pa)初始24.2538.25172.56方案224.2538.65169.23方案426.8738.25181.37

综上可知,采用方案2对叶轮结构进行优化,即叶轮出口安放角由38.25°变为38.65°,相应的循环次数由4.006 8×105变为4.474 7×105,与叶轮再制造时域需求下的N=4.452 0×105非常接近。由此可知,通过改变叶轮的结构设计参数可延长其疲劳寿命,使得叶轮的服役性能(疲劳)满足再制造时域的要求,从而实现对叶轮结构的主动再制造优化设计。

5 结论

(1)基于产品主动再制造时域,分析产品“服役-再制造-再服役”阶段性能演化过程,将时域需求转化为零部件性能-结构设计需求,提出面向主动再制造的零部件结构设计需求。

(2)结合结构相似度方法,分析结构设计参数与性能之间的映射关系,通过支持向量机方法提出结构-性能相似度映射函数,构建零部件结构-性能相似度映射模型。

(3)以再制造时域需求为目标,构建基于相似度分析的主动再制造优化设计方法,实现零部件服役性能与再制造时域相互匹配。结合某型号叶轮零件,验证了所提方法的有效性和可行性。

本文所提的基于结构和性能相似度分析函数的机械产品优化设计方法,可应用于典型的机械零部件具体结构,具有一定的普适性,但应力集中结构之间的耦合关系、零部件结构及再制造时域互相匹配等问题有待更加深入地研究。

[1] IJOMAH W L, CHILDE S J. A Model of the Operations Concerned in Remanufacture [J]. International Journal of Production Research, 2007, 45(24):5857-5880.

[2] 薛臣, 江志刚, 张旭刚,等. 废旧机械装备零部件重用组合多目标优化模型及应用[J]. 机械工程学报, 2017, 53(5):76-85.

XUE Chen, JIANG Zhigang, ZHANG Xugang, et al. Multi-objective Optimization Model and Application of Components Reuse Combination for Used Mechanical Equipment [J]. Journal of Mechanical Engineering, 2017, 53(5):76-85.

[3] QIAN X F, LI X, XU S, et al. Critical Component Life Prediction and Cost Estimation for Decision Support in Remanufacturing[C]//Emerging Technologies & Factory Automation. Luxembourg: IEEE, 2015:1-8.

[4] LIU M, KE Q, SONG S, et al. Active Remanufacturing Timing Determination Based on Failure State Assessment[M]//Re-engineering Manufacturing for Sustainability. Singapore: Springer, 2013:615-619.

[5] HU Y, LIU S, LU H, et al. Remaining Useful Life Assessment and Its Application in the Decision for Remanufacturing [J]. Procedia CIRP, 2014, 15(15):212-217.

[6] SONG S X, TAI Y Y, KE Q D. Establishment and Application of Service Mapping Model for Proactive Remanufacturing Impeller[J]. Journal of Central South University, 2016, 23(12):3143-3152.

[7] ZHOU X, KE Q, SONG S, et al. An Evaluation Method Based on Mechanical Parts Structural Characteristics for Proactive Remanufacturing [J]. Procedia CIRP, 2014, 15:207-211.

[8] DU Y, CAO H, CHEN X, et al. Reuse-oriented Redesign Method of Used Products Based on Axiomatic Design Theory and QFD[J]. Journal of Cleaner Production, 2013, 39(1):79-86.

[9] QIAN W, YIN X, XIE L, et al. Intelligent Analysis Method of Mechanical Structure Performance[C]// International Forum on Information Technology and Applications. Chengdu: IEEE, 2009:113-116.

[10] 汪伟. 基于零件结构耦合理论的主动再制造设计[D]. 合肥:合肥工业大学, 2017.

WANG Wei.Design Method of Predecisional Remanufacturing Based on Component Structure Coupling Theory [D]. Hefei: Hefei University of Technology, 2017.

[11] 宋守许, 刘明, 刘光复,等. 现代产品主动再制造理论与设计方法[J]. 机械工程学报, 2016, 52(7):133-141.

SONG Shouxu, LIU Ming, LIU Guangfu, et al. Theories and Design Methods for Proactive Remanufacturing of Modern Products[J]. Journal of Mechanical Engineering, 2016, 52(7):133-141.

[12] 周美立. 单元化系统集成设计中的相似性与复杂性[J]. 中国机械工程, 2004, 15(7):604-607.

ZHOU Meili. Similarity and Complexity in Unitization System Intergrated Design[J]. China Mechanical Engineering, 2004, 15(7):604-607.

[13] 谢季坚, 刘承平. 模糊数学方法及其应用[M]. 武汉: 华中科技大学出版社, 2000.

XIE Jijian, LIU Chenping. Fuzzy Mathematics Method and Its Application[M]. Wuhan: Huazhong University of Science and Technology Press, 2000.

[14] 张小丽, 陈雪峰, 李兵,等. 机械重大装备寿命预测综述[J]. 机械工程学报, 2011, 47(11):100-116.

ZHANG Xiaoli, CHEN Xuefeng, LI Bing, et al. Review of Life Prediction for Mechanical Major Equipments[J]. Journal of Mechanical Engineering, 2011, 47(11):100-116.

[15] 温诗铸, 黄平. 摩擦学原理[M].4版.北京: 清华大学出版社, 2012.

WEN Shizhu, HUANG Ping. Principles of Tribology[M].4th ed. Bejing: Tsinghua University Press 2012.

[16] 姚卫星. 结构疲劳寿命分析[M]. 北京: 国防工业出版社, 2003.

YAO Weixing. Structural Fatigue Life Analysis[M]. Beijing: National Defense Industry Press, 2003.

[17] 武秀根, 郑百林, 杨青,等. 疲劳累积损伤理论在曲轴疲劳分析中的应用[J]. 同济大学学报(自然科学版), 2008, 36(5):655-658.

WU Xiugen, ZHENG Bailin, YANG Qing, et al. Application of Damage Summation to Fatigue Analysis of Crankshaft[J]. Journal of Tongji University(Natural Science), 2008, 36(5):655-658.

[18] YANG L, FATEMI A. Cumulative Fatigue Damage Mechanisms and Quantifying Parameters: a Literature Review[J]. Journal of Testing and Evaluation, 1998, 26(2):89-100.

[19] 周旋. 机电产品主动再制造设计及时机调控方法[D]. 合肥:合肥工业大学, 2015.

ZHOU Xuan. Proative Remanufacturing Design and Timing Control Method of Electromechanical Products[D]. Hefei: Hefei University of Technology, 2015.

[20] 黄宁. 大型结构件的疲劳寿命预测方法研究[D]. 长沙:中南大学, 2013.

HUANG Ning. Research on Fatigue Life Prediction Methods for Large-scale Components[D]. Changsha: Central South University, 2013.

[21] 闫国华, 朱永生. 支持向量机回归的参数选择方法[J]. 计算机工程, 2009, 35(14):218-220.

YAN Guohua, ZHU Yongsheng. Parameters Selection Method for Support Vector Machine Regression[J]. Computer Engineering, 2009, 35(14):218-220.

[22] SONG Shouxu, TAI Yingying, KE Qingdi. Establishment and Application of the Service Mapping Model for Proactive Remanufacturing Impeller[J]. Journal of Central South University, 2016, 23(12):3143-3152.

[23] 成心德. 叶片式泵、通风机、压缩机:原理、设计、运行、强度) [M]. 北京:机械工业出版社, 2011.

CHEN Xinde. Vane Type Pump, Fan, Compressor(Principle, Design, Operation, Strength)[M]. Beijing: China Machine Press, 2011.

[24] 祁大同. 离心式压缩机原理[M]. 北京:机械工业出版社, 2017.

QI Datong. Principle of Centrifugal Compressor [M]. Beijing: China Machine Press, 2017.

[25] 邰莹莹. 大型离心压缩机叶轮服役映射模型与主动再制造优化设计[D]. 合肥:合肥工业大学, 2016.

TAI Yingying. The Service Mapping Model of Centrifugal Compressor Impeller and Proactive Remanufacturing Optimization Design[D]. Hefei: Hefei University of Technology, 2016.

[26] SIVAPRASAD S, NARASAIAH N, DAS S K, et al. Investigation on the Failure of Air Compressor[J]. Engineering Failure Analysis, 2010, 17(1):150-157.