0 引言

近年来,随着包装制罐行业市场的不断扩大,镀锡及镀铬板带工业获得了迅猛发展。二次冷轧是指一次冷轧带钢经退火处理后再次进行压下减薄的轧制工艺。相比传统的一次冷轧镀锡板带产品,二次冷轧产品能够以更薄的厚度满足罐身强度的要求,可以有效地减少钢铁材料消耗和环境污染,从而较好地适应包装制罐行业的发展趋势。二次冷轧产品厚度薄且对板形与表面质量要求较高,因此常采用乳化液直喷系统进行轧制润滑。二次冷轧过程轧制变形区的油膜厚度直接决定轧制辊缝的摩擦因数,是二次冷轧机组薄规格、高强度带钢高速稳定生产得以实现的基础。

国内外许多学者对带钢轧制过程中变形区的油膜厚度进行了理论分析与试验研究。WILSON等[1]、DOW等[2]推导出了流体润滑条件下变形区入口油膜厚度的计算公式;AZUSHIMA等[3-4]、FUJITA等[5]在实验的基础上分析了冷轧过程变形区油膜厚度计算方法;孙建林等[6]建立了带钢冷轧润滑模型以预测变形区油膜厚度;白振华等[7-8]研究了冷连轧过程中的乳化液工艺润滑优化技术;李长生等[9]采用试验方法分析了冷连轧乳化液的润滑性能;魏立群等[10]分析了冷连轧机组润滑工艺与轧机振动之间的关系;陈金山等[11]研究了冷轧过程中轧辊表面粗糙度对带钢表面油膜厚度的影响;付括等[12]、王桥医等[13-14]通过流体力学分析建立了非稳态轧制变形区油膜厚度分布模型。纵观上述文献,几乎所有研究都是针对冷轧乳化液循环系统而进行。乳化液循环系统是将大量循环使用的低浓度乳化液喷淋在轧制辊缝位置,而二次冷轧机组直喷系统是将少量的高浓度乳化液喷淋在距辊缝前一定距离的带钢表面,因此,带钢进入辊缝前,乳化液在其表面析出的油膜量对轧制变形区油膜厚度的影响至关重要。

本文结合二次冷轧机组直喷润滑系统的设备与工艺特点,研究了二次冷轧过程变形区油膜厚度模型,并对其影响因素进行了定量分析。

1 二次冷轧过程带钢与工作辊表面润滑油膜厚度变化机理模型的建立

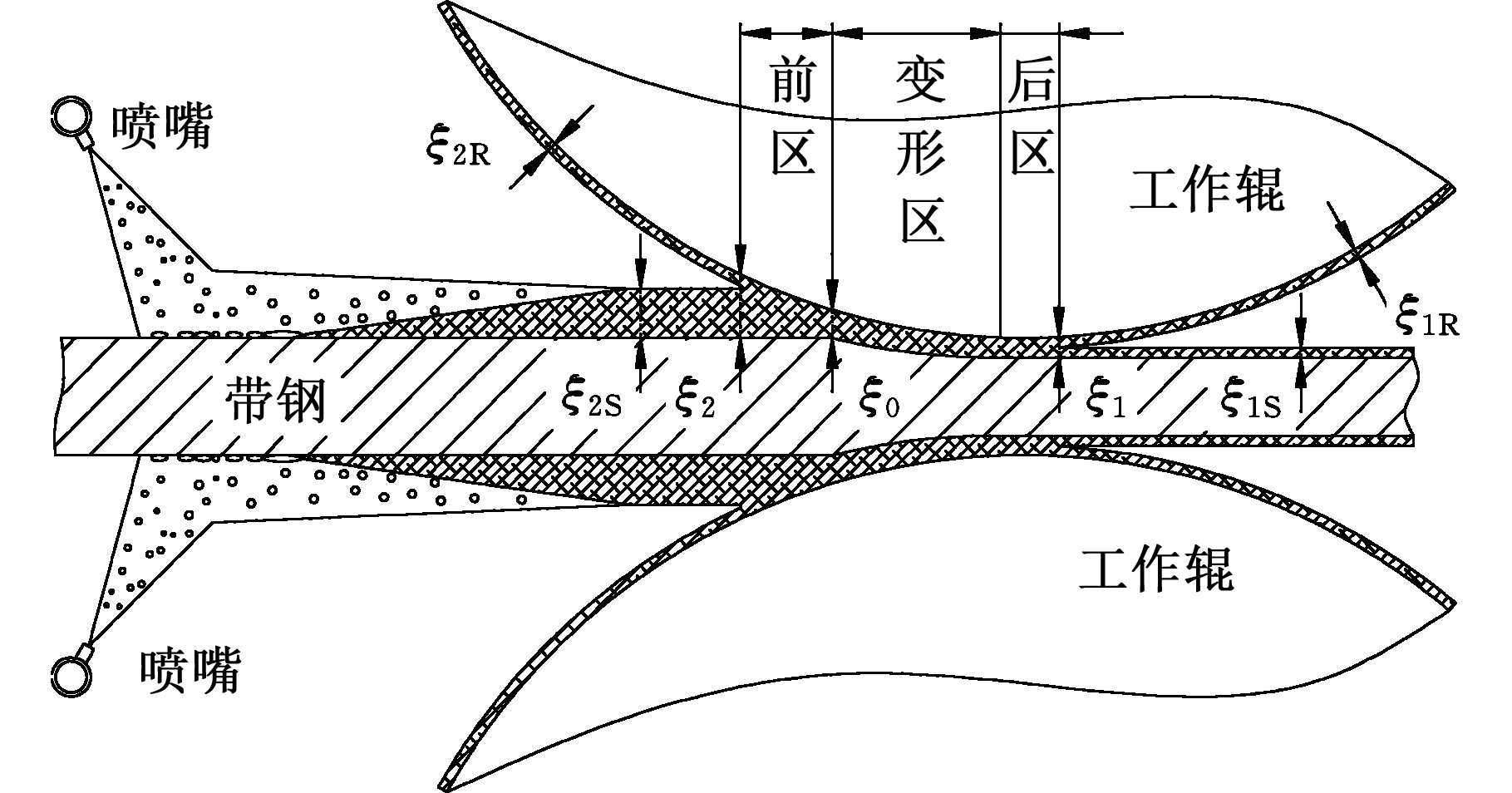

如图1所示,二次冷轧机组生产过程中,喷嘴将乳化液喷淋在距轧机辊缝一定距离的入口带钢上下表面,在带钢进入辊缝之前,乳化液在其表面析出一定厚度ξ2S的润滑油膜,并与轧制前区工作辊表面附着的油膜厚度ξ2R汇合叠加,共同进入轧制前区。在轧制前区,润滑油膜在工作辊与带钢之间的楔形区域逐渐增大压力,以达到金属塑性变形所需的压力,此时带钢开始发生塑性变形,油膜随带钢和工作辊进入轧制变形区。在轧制变形区,随着带钢厚度减薄、表面积增大,油膜厚度由变形区入口的ξ0逐渐减薄至变形区出口的ξ1。在轧制后区,轧制变形区出口油膜厚度ξ1分为两部分:一部分为附着在带钢表面的ξ1S,另一部分为附着在工作辊表面的ξ1R。其中,附着在工作辊表面的油膜,在工作辊旋转过程中经由切水橡皮刮擦、冷却水冲刷及中间辊挤压,部分油膜出现破坏损失,剩余部分则附着在工作辊表面,并与带钢表面析出的油膜再次汇合后进入轧制前区。

图1 二次冷轧过程油膜形成及其变化机理示意图

Fig.1 Diagram of oil film formation and variationmechanism during double cold reduction rolling

1.1 轧制前区油膜厚度

轧制前区入口油膜厚度是轧制前区带钢表面析出油膜厚度ξ2S与轧制前区工作辊表面附着油膜厚度ξ2R的叠加,因此,轧制前区入口油膜厚度ξ2可以表示为

ξ2=ξ2S+ξ2R

(1)

在式(1)中,带钢表面析出的油膜厚度由喷淋在带钢表面的乳化液流量密度、乳化液浓度、乳化液浓度析出率、乳化液流量剩余率、轧机入口轧制速度决定。其中,乳化液流量密度是指单位宽度带钢表面的乳化液流量,乳化液浓度析出率是指乳化液中轧制油滴吸附在带钢表面的比例,乳化液流量剩余率是指乳化液中实际参与带钢表面油膜析出的乳化液流量的比例。这样,结合乳化液在带钢表面的油膜析出机理,轧制前区带钢表面析出的油膜厚度ξ2S可以表示为[15]

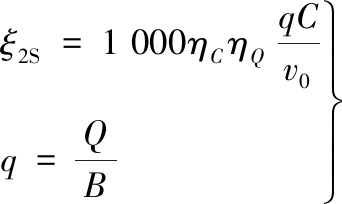

(2)

式中,ηC为乳化液浓度析出率;ηQ为乳化液流量剩余率;q为乳化液流量密度,L/(min·m);Q为乳化液流量,L/min;B为带钢宽度,m;C为乳化液浓度;v0为轧机入口轧制速度,m/min。

轧制前区工作辊表面附着的油膜厚度由轧制变形区出口工作辊表面附着的油膜厚度与工作辊表面附着油膜剩余率共同决定。其中,工作辊表面附着油膜剩余率是指在工作辊从轧制后区旋转到轧制前区过程中,其表面附着的油膜经过切水橡皮刮擦、冷却水冲刷及中间辊挤压后剩余的比例。由此可知,轧制前区工作辊表面附着油膜厚度ξ2R可以表示为

ξ2R=ηRξ1R

(3)

式中,ξ1R为轧制变形区出口工作辊表面附着油膜厚度,μm;ηR为工作辊表面附着油膜剩余率。

在式(3)中,工作辊表面附着油膜剩余率ηR是由轧制过程中切水橡皮与工作辊的贴合压力、冷却水喷射工艺、工作辊与中间辊的接触压力共同决定的,针对特定的机组需要采用油滴法确定[16],即在工作辊表面的特定区域预涂一定量的轧制油,旋转工作辊使该区域从轧制变形区出口经过切水橡皮刮擦、冷却水冲刷及中间辊挤压到达轧制前区,测定该区域剩余的轧制油量,从而得到工作辊表面附着油膜剩余率。

1.2 轧制变形区油膜厚度

在轧制前区,随着油膜在带钢与工作辊之间向变形区方向导入,油膜压力增大、厚度减薄,依据流体动力学理论,轧制前区雷诺方程可以表示为[3]

(4)

式中,p为轧制前区任意位置的油膜压应力,MPa;ξ为轧制前区任意位置的油膜厚度,μm;ξ0为轧制变形区入口油膜厚度,μm;η0为轧制油初始动力黏度,Pa·s;θ为轧制油压力黏度系数,MPa-1;α为轧制咬入角,rad;vR为轧辊线速度,m/min。

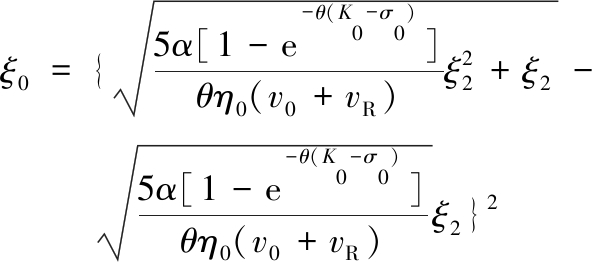

其中,在轧制前区入口,油膜厚度ξ=ξ2,油膜压应力p=0;在轧制前区出口(即轧制变形区入口),油膜厚度ξ=ξ0,油膜压力达到带钢发生塑性变形所需的轧制压力p=K0-σ0;按照以上边界条件对轧制前区雷诺方程进行定积分,可以得到轧制变形区入口油膜厚度ξ0的表达式为

(5)

式中,K0为带钢入口变形抗力,MPa;σ0为后张力,MPa。

在轧制变形区内,油膜厚度随着带钢的延伸而逐渐变薄,假设润滑油是不可压缩介质,根据润滑油膜秒流量不变条件,轧制变形区出口油膜厚度ξ1可以表示为[17]

(6)

式中,v1为轧机出口轧制速度,m/min。

1.3 轧制后区油膜厚度

在轧制后区,轧制变形区出口油膜以一定比例分别附着在工作辊与带钢表面,这样,在轧制变形区出口,工作辊与带钢表面附着的油膜厚度分别可以表示为

(7)

式中,ξ1R为轧制变形区出口工作辊表面附着油膜厚度,μm;ξ1S为轧制变形区出口带钢表面附着油膜厚度,μm;kR为轧制变形区出口工作辊表面附着油膜比例。

在式(7)中,轧制变形区出口工作辊表面附着油膜比例kR是由工作辊与带钢表面的亲油性、表面粗糙度、轧制工艺共同决定的,针对特定的机组需要采用油滴法确定[16],即在样板表面预涂一定量的轧制油,按照设定的轧制工艺通过轧机辊缝后,测定轧制变形区出口带钢表面附着的轧制油量,从而得到油膜在带钢与工作辊表面的分配比例。

2 二次冷轧过程轧制变形区带钢上下表面油膜厚度模型的建立

二次冷轧机组生产过程中,带钢表面乳化液的浓度析出率与乳化液中轧制油的润湿性、带钢表面乳化液的析出时间密切相关,其中,轧制油润湿性影响其在带钢表面的析出速度,与乳化液析出时间共同决定了乳化液的浓度析出率。而带钢表面乳化液流量剩余率主要与带钢表面单位面积上乳化液的体积以及带钢表面乳化液析出时间密切相关,其中,单位面积上乳化液的体积影响带钢表面乳化液溢流或滴落损失的速度,与析出时间共同决定了乳化液流量剩余率。由于喷射在带钢上下表面乳化液的受力状态不同,带钢下表面乳化液滴落损失较多、流量剩余率低,这就导致进入轧制前区时带钢上下表面析出的油膜厚度也存在差异,因此应分别研究带钢上下表面的油膜厚度。在式(2)的基础上,轧制前区带钢上下表面析出的油膜厚度可以进一步表示为

(8)

式中,ξ2Ss、ξ2Sx分别为轧制前区带钢上表面和下表面析出的油膜厚度,μm;ηQs、ηQx分别为带钢上表面和下表面的乳化液流量剩余率;ηC0为乳化液与带钢撞击浓度析出率;λw为析出率润湿性影响系数;λt为析出率时间影响系数;δQs、δQx分别为带钢上表面和下表面的剩余率流量影响系数;δts、δtx分别为带钢上表面和下表面的剩余率时间影响系数;t为乳化液的析出时间,min;L为乳化液的析出距离,m。

在式(8)中,乳化液与带钢撞击浓度析出率ηC0、析出率润湿性影响系数λw、析出率时间影响系数λt、带钢上表面剩余率流量影响系数δQs、带钢下表面剩余率流量影响系数δQx、带钢上表面剩余率时间影响系数δts、带钢下表面剩余率时间影响系数δtx是由机组乳化液喷射工艺、轧制油特性和带钢表面特性决定。针对特定的二次冷轧机组,需要取多块现场生产来料样板,采用现场生产使用的喷嘴与轧制油,在实验室模拟现场乳化液喷射过程。在样板表面喷射不同体积、浓度的乳化液,设定不同的析出时间,再将样板表面未析出的乳化液吹扫干净,采用称重法测定对应的带钢上下表面油膜厚度,并对式(8)中的各系数进行优化确定。

对于一个特定的二次冷轧过程而言,在乳化液工艺参数(乳化液流量密度、乳化液浓度、乳化液析出距离)、轧制工艺参数(入口轧制速度、出口轧制速度、轧辊线速度、咬入角、入口变形抗力、后张力)、轧制油理化性能参数(初始动力黏度、压力黏度系数)均确定的前提下,通过联立求解式(1)、式(3)、式(5)~式(8),可以得到二次冷轧过程轧制变形区带钢上下表面的油膜厚度,具体油膜厚度计算流程见图2。

图2 油膜厚度计算流程图

Fig.2 Calculation flow chart of oil film thickness

3 二次冷轧过程轧制变形区带钢上下表面油膜厚度的影响因素

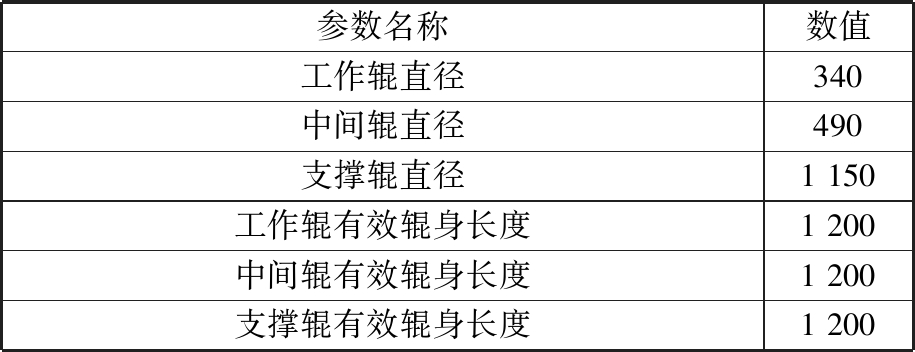

为了定量地分析二次冷轧过程中各影响因素对轧制变形区带钢上下表面油膜厚度的影响,特以某1220二次冷轧机组为例,主要设备技术参数见表1,油膜厚度相关影响系数见表2。选择典型规格的产品,结合二次冷轧过程变形区油膜厚度模型,分别模拟出轧制变形区带钢上下表面油膜厚度随乳化液流量密度、乳化液浓度、乳化液析出距离,轧机入口轧制速度、轧制咬入角、带钢入口变形抗力、后张力、轧制油初始动力黏度、轧制油压力黏度系数的变化趋势情况。有关带钢、乳化液、轧制油的基本特性参数见表3。

表1 1220二次冷轧机组主要设备技术参数

Tab.1 Main equipment and technology parameters ofthe 1220 double cold reduction mill mm

参数名称数值工作辊直径340中间辊直径490支撑辊直径1 150工作辊有效辊身长度1 200中间辊有效辊身长度1 200支撑辊有效辊身长度1 200

表2 油膜厚度相关影响系数

Tab.2 Influence coefficient of oil film thickness

参数名称数值乳化液与带钢撞击浓度析出率ηC00.2析出率润湿性影响系数λw0.7析出率时间影响系数λt120带钢上表面剩余率流量影响系数δQs10带钢上表面剩余率时间影响系数δts30带钢下表面剩余率流量影响系数δQx15带钢下表面剩余率时间影响系数δtx45工作辊表面附着油膜剩余率ηR0.58轧制变形区出口工作辊表面附着油膜比例kR0.6

表3 带钢、乳化液、轧制油的基本特性参数

Tab.3 Basic characteristic parameters of strip, emulsion and rolling oil

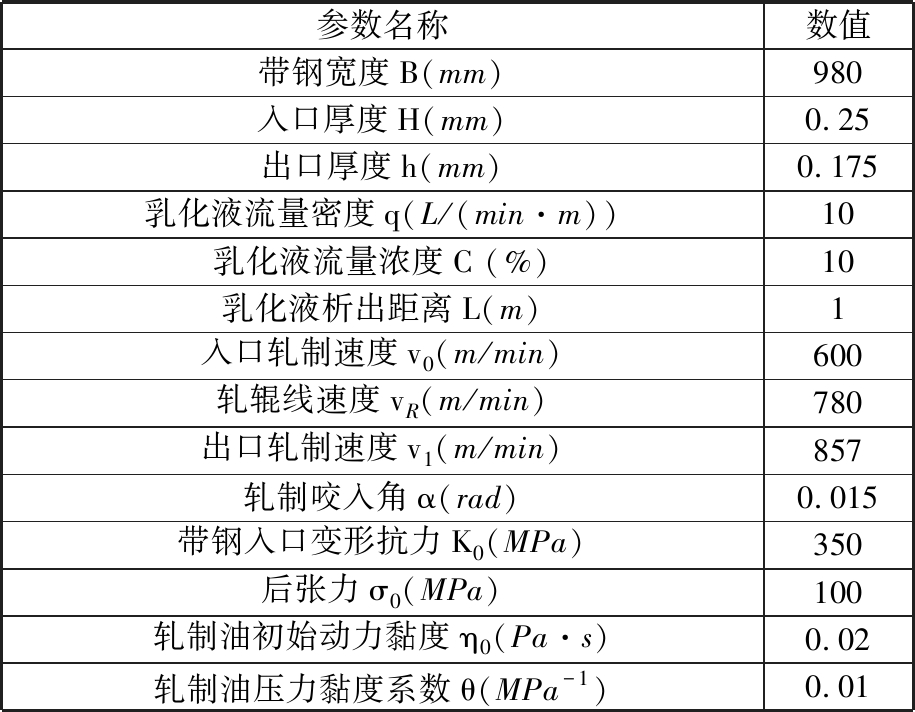

参数名称数值带钢宽度B(mm)980入口厚度H(mm)0.25出口厚度h(mm)0.175乳化液流量密度q(L/(min·m))10乳化液流量浓度C (%)10乳化液析出距离L(m)1入口轧制速度v0(m/min)600轧辊线速度vR(m/min)780出口轧制速度v1 (m/min)857轧制咬入角α(rad)0.015带钢入口变形抗力K0(MPa)350后张力σ0(MPa)100轧制油初始动力黏度η0(Pa·s)0.02轧制油压力黏度系数θ(MPa-1)0.01

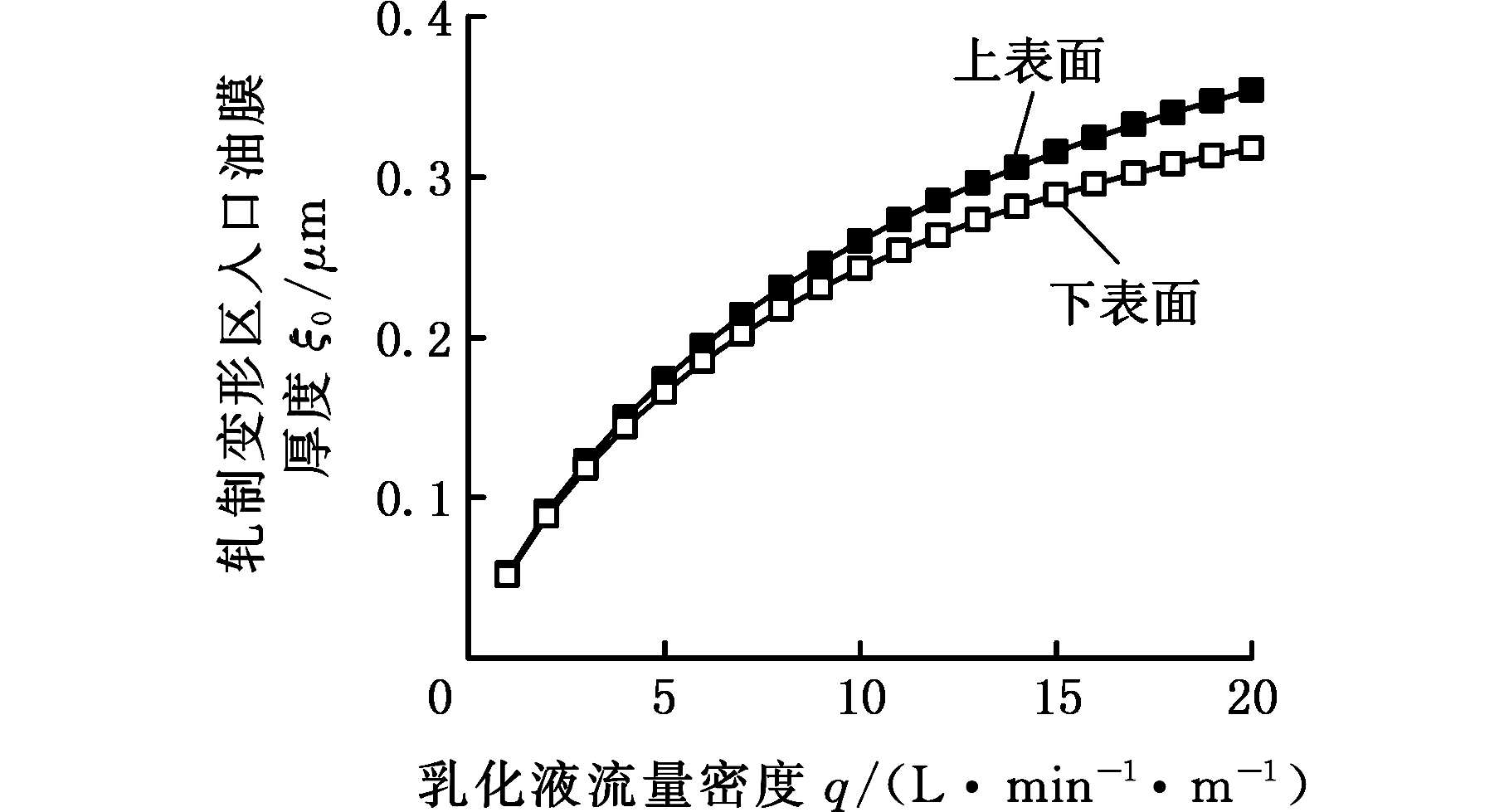

图3所示为轧制变形区入口油膜厚度与乳化液流量密度的关系,可以看出,随着乳化液流量密度的增大,轧制变形区上下表面油膜厚度增大,且油膜厚度的增大速率逐渐放缓,在乳化液流量密度较大时趋于饱和状态。这是因为随着乳化液流量密度的增大,带钢表面单位面积上的乳化液量增加,带钢表面析出油膜厚度增大,导致轧制变形区入口油膜厚度增大。但当乳化液流量密度较大时,带钢表面单位面积乳化液量较多,随着乳化液流量密度的增大,乳化液流量剩余率下降较多,从而导致带钢表面析出油膜厚度增大缓慢。

图3 轧制变形区入口油膜厚度与乳化液流量密度关系

Fig.3 Relationship between inlet oil film thickness ofdeformation zone and emulsion flow density

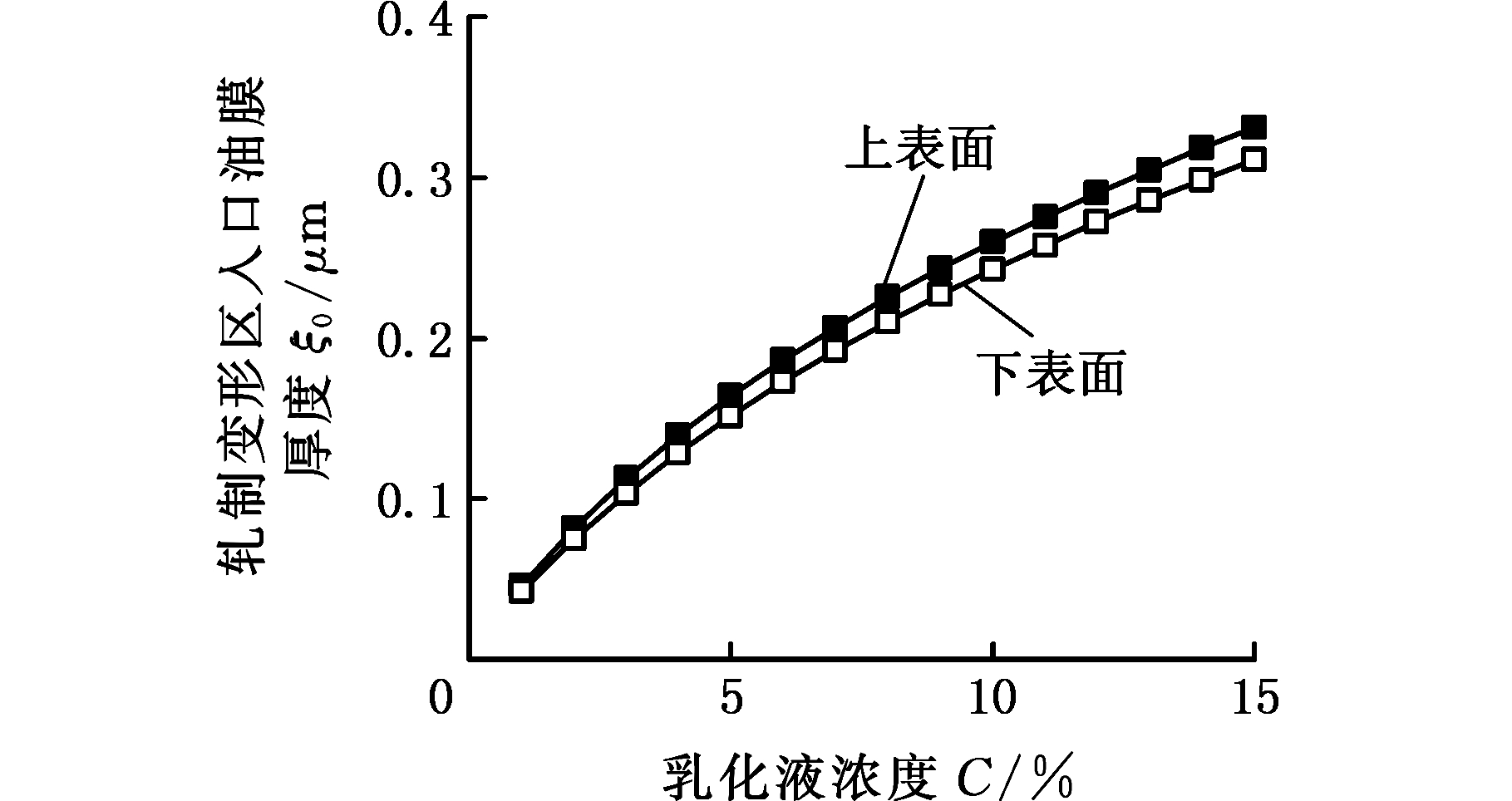

图4所示为轧制变形区入口油膜厚度与乳化液浓度的关系,可以看出,随着乳化液浓度的增大,轧制变形区上下表面油膜厚度增大,且油膜厚度的增大速率逐渐放缓。这是因为随着乳化液浓度的增大,带钢表面单位体积的乳化液含油量增加,带钢表面析出油膜厚度增大,从而使得轧制变形区入口油膜厚度增大。

图4 轧制变形区入口油膜厚度与乳化液浓度关系

Fig. 4 Relationship between inlet oil film thickness ofdeformation zone and emulsion concentration

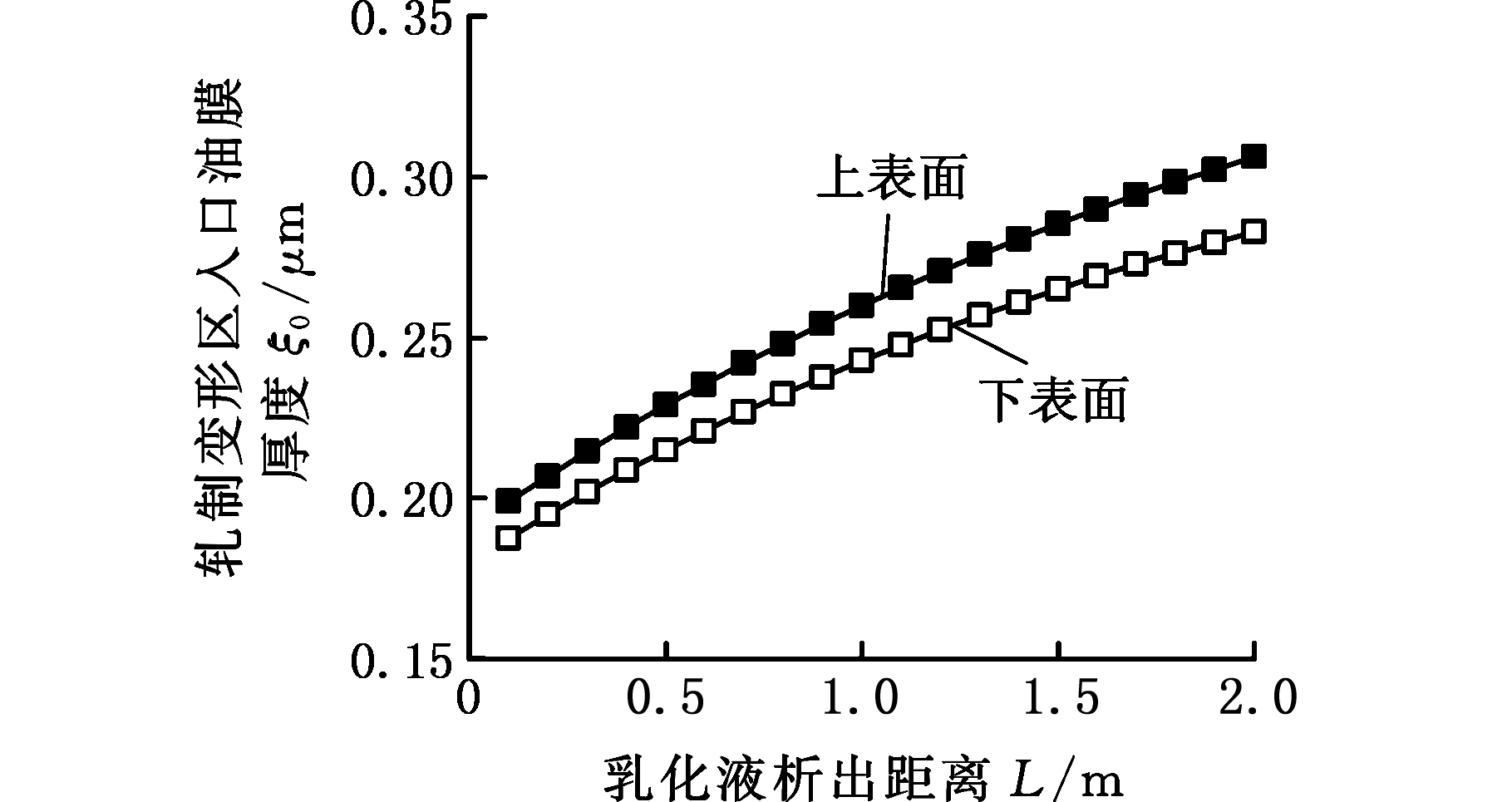

图5所示为轧制变形区入口油膜厚度与乳化液析出距离的关系,可以看出,随着乳化液析出距离的增大,轧制变形区上下表面油膜厚度增大,且油膜厚度的增大速率逐渐放缓,在乳化液析出距离较大时趋于饱和状态。这是因为随着乳化液析出距离的增大,带钢表面乳化液的析出时间增加,油膜析出率提高,带钢表面析出油膜厚度增大,从而使得轧制变形区入口油膜厚度增大。

图5 轧制变形区入口油膜厚度与乳化液析出距离关系

Fig.5 Relationship between inlet oil film thickness ofdeformation zone and emulsion plate-out distance

图6所示为轧制变形区入口油膜厚度与轧机入口轧制速度的关系,可以看出,随着轧制速度的增大,轧制变形区上下表面油膜厚度先增大后减小,在轧机入口轧制速度为400 m/min附近达到最大值。这是轧制前区入口油膜厚度与轧制变形区油膜导入能力共同作用的结果,随着入口轧制速度的增大,轧制前区带钢表面析出的油膜厚度减小,进入轧制前区的油膜厚度减小,而油膜从轧制前区导入轧制变形区的能力提高。在入口轧制速度低于400 m/min的低速段,进入轧制前区的油膜厚度充足,轧制变形区油膜导入能力是轧制变形区上下表面油膜厚度增大的主要瓶颈,此时,随着轧制速度的增大,轧制变形区油膜导入能力提高,使得轧制变形区上下表面油膜厚度增大;而在入口轧制速度高于400 m/min的高速段,轧制变形区油膜导入能力较好,而进入轧制前区的油膜厚度成为轧制变形区上下表面油膜厚度的决定因素,此时,随着轧制速度的增大,进入轧制前区的油膜厚度减小,从而导致轧制变形区上下表面油膜厚度减小。

图6 轧制变形区入口油膜厚度与轧机入口轧制速度关系

Fig.6 Relationship between inlet oil film thickness ofdeformation zone and entry rolling velocity

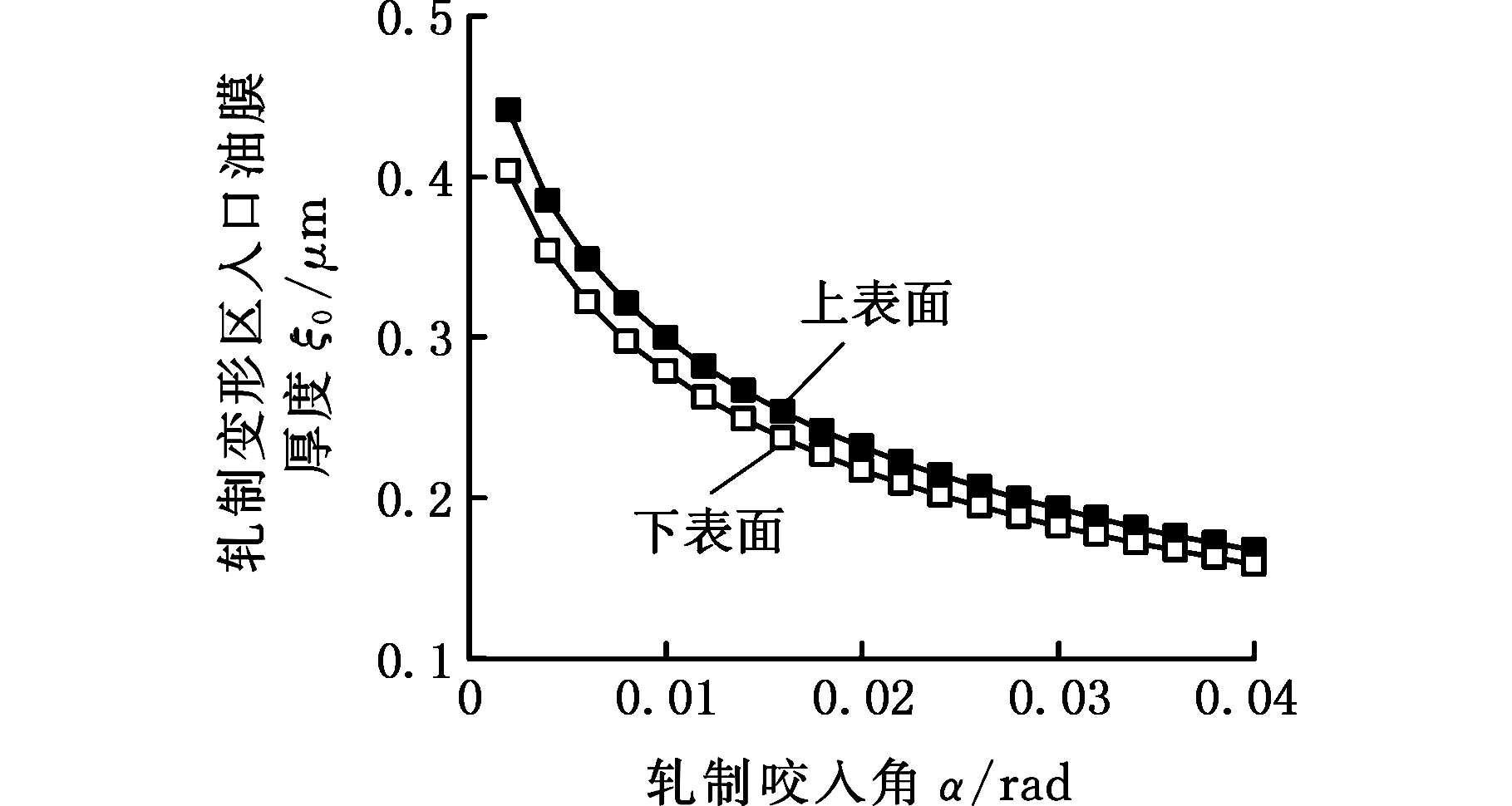

图7 所示为轧制变形区入口油膜厚度与轧制咬入角的关系,可以看出,随着轧制咬入角的增大,轧制变形区上下表面油膜厚度减小,且油膜厚度的减小速率逐渐放缓。这是因为随着轧制咬入角的增大,轧制前区油膜导入轧制变形区的能力降低,从而导致轧制变形区入口油膜厚度减小。

图7 轧制变形区入口油膜厚度与轧制咬入角关系

Fig.7 Relationship between inlet oil film thickness ofdeformation zone and rolling bite angle

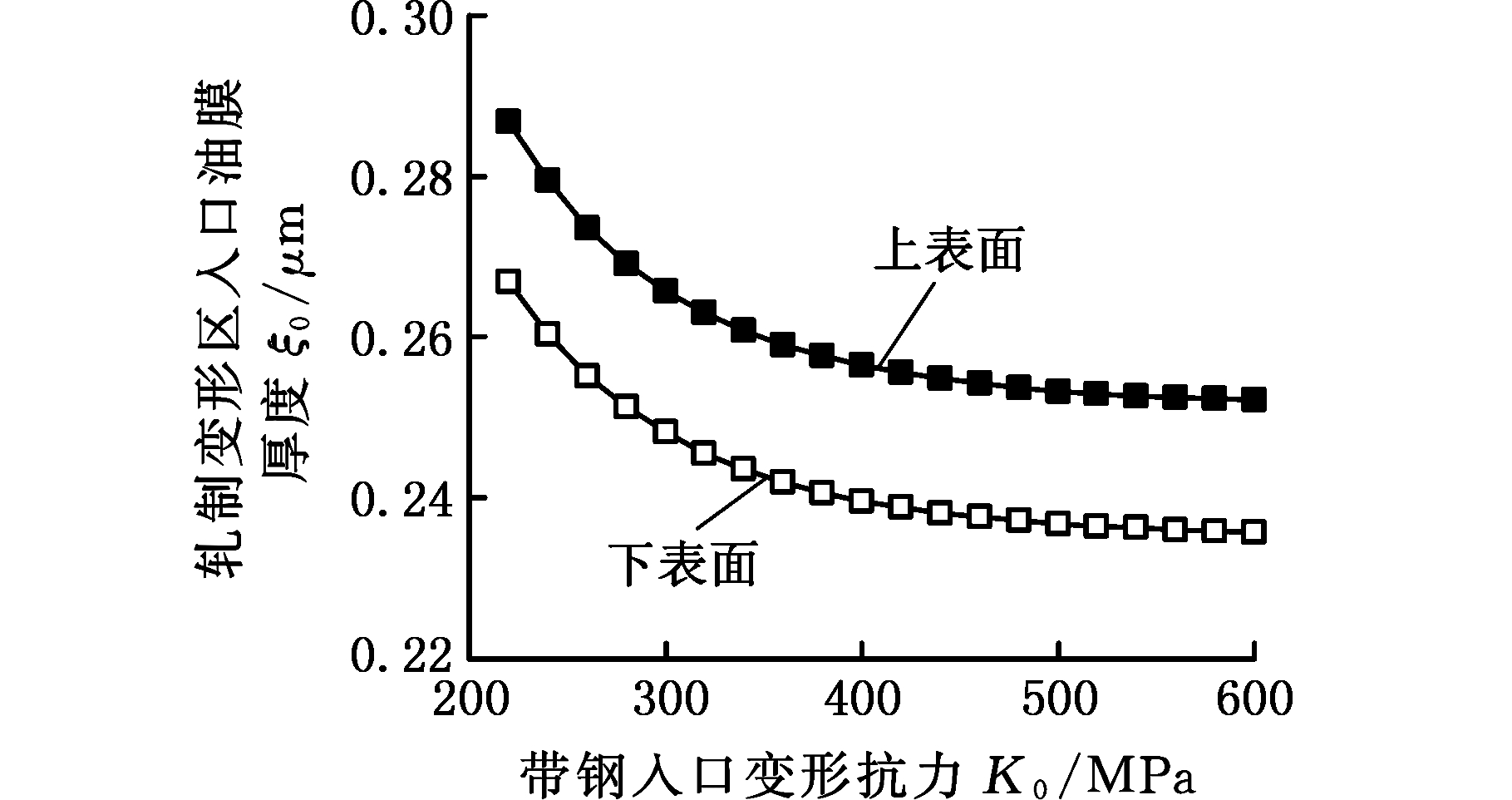

图8所示为轧制变形区入口油膜厚度与带钢入口变形抗力的关系,可以看出,随着带钢入口变形抗力的增大,轧制变形区上下表面油膜厚度减小,且油膜厚度的减小速率逐渐放缓,在入口变形抗力较大时趋于稳定。这是因为随着带钢入口变形抗力的增大,轧制前区油膜进入轧制变形区所需的油膜压力增大,从而导致轧制变形区入口油膜厚度减小。

图8 轧制变形区入口油膜厚度与带钢入口变形抗力关系

Fig.8 Relationship between inlet oil film thickness ofdeformation zone and entrance deformation resistance

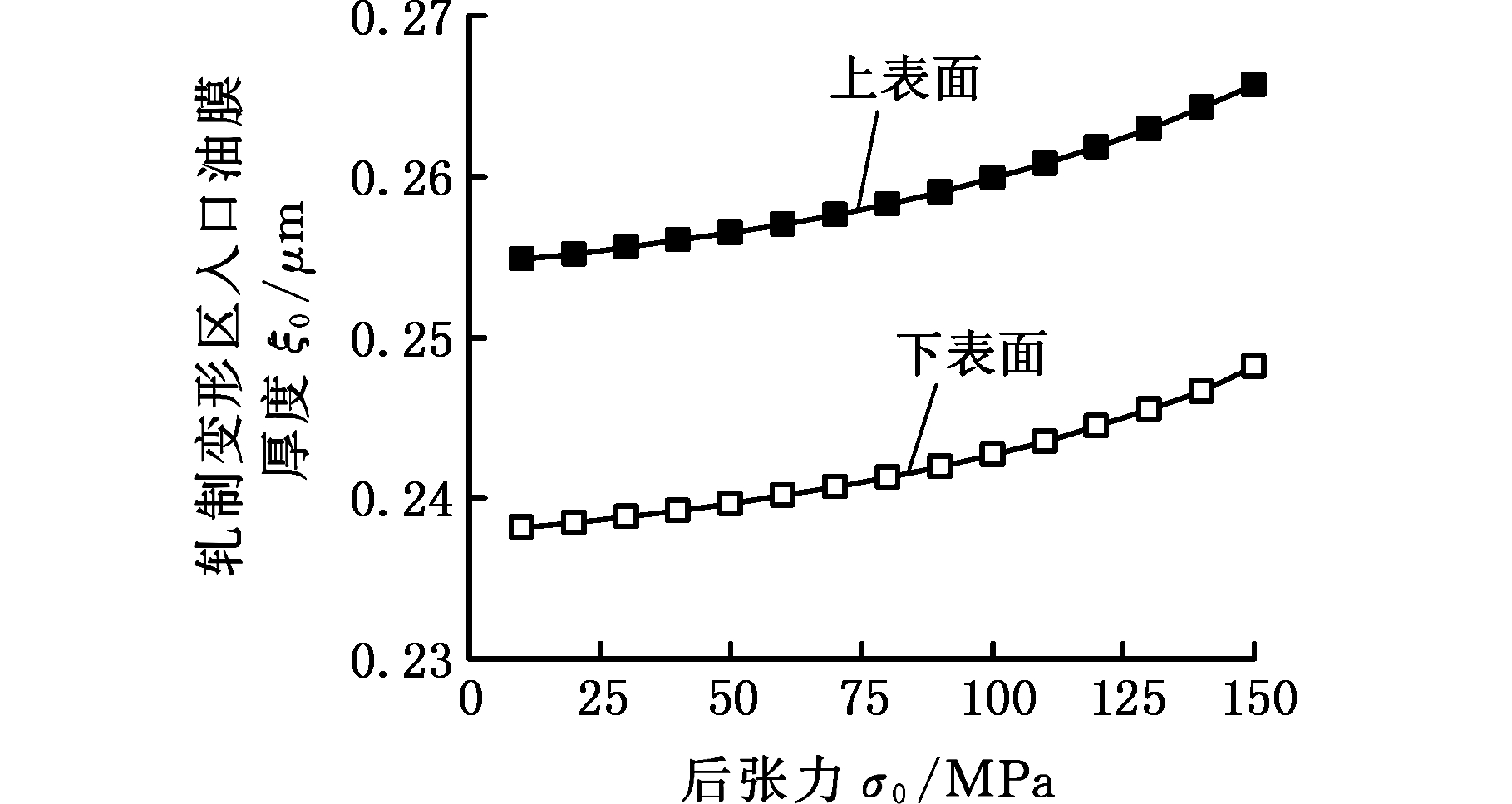

图9所示为轧制变形区入口油膜厚度与后张力的关系,可以看出,随着带钢后张力的增大,轧制变形区上下表面油膜厚度增大。这是因为随着带钢后张力的增大,轧制前区油膜进入轧制变形区所需的油膜压力减小,从而使得轧制变形区入口油膜厚度增大。

图9 轧制变形区入口油膜厚度与后张力关系

Fig.9 Relationship between inlet oil film thickness ofdeformation zone and back tension stress

图10所示为轧制变形区入口油膜厚度与轧制油初始动力黏度的关系,可以看出,随着轧制油初始动力黏度的增大,轧制变形区上下表面油膜厚度增大,且油膜厚度的增大速率逐渐放缓。这是因为随着轧制油初始动力黏度的增大,轧制前区内油膜增压能力提高,轧制前区油膜导入轧制变形区的能力也提高,从而使得轧制变形区入口油膜厚度增大。

图10 轧制变形区入口油膜厚度与轧制油初始动力黏度关系

Fig.10 Relationship between inlet oil film thickness ofdeformation zone and initial oil dynamic viscosity

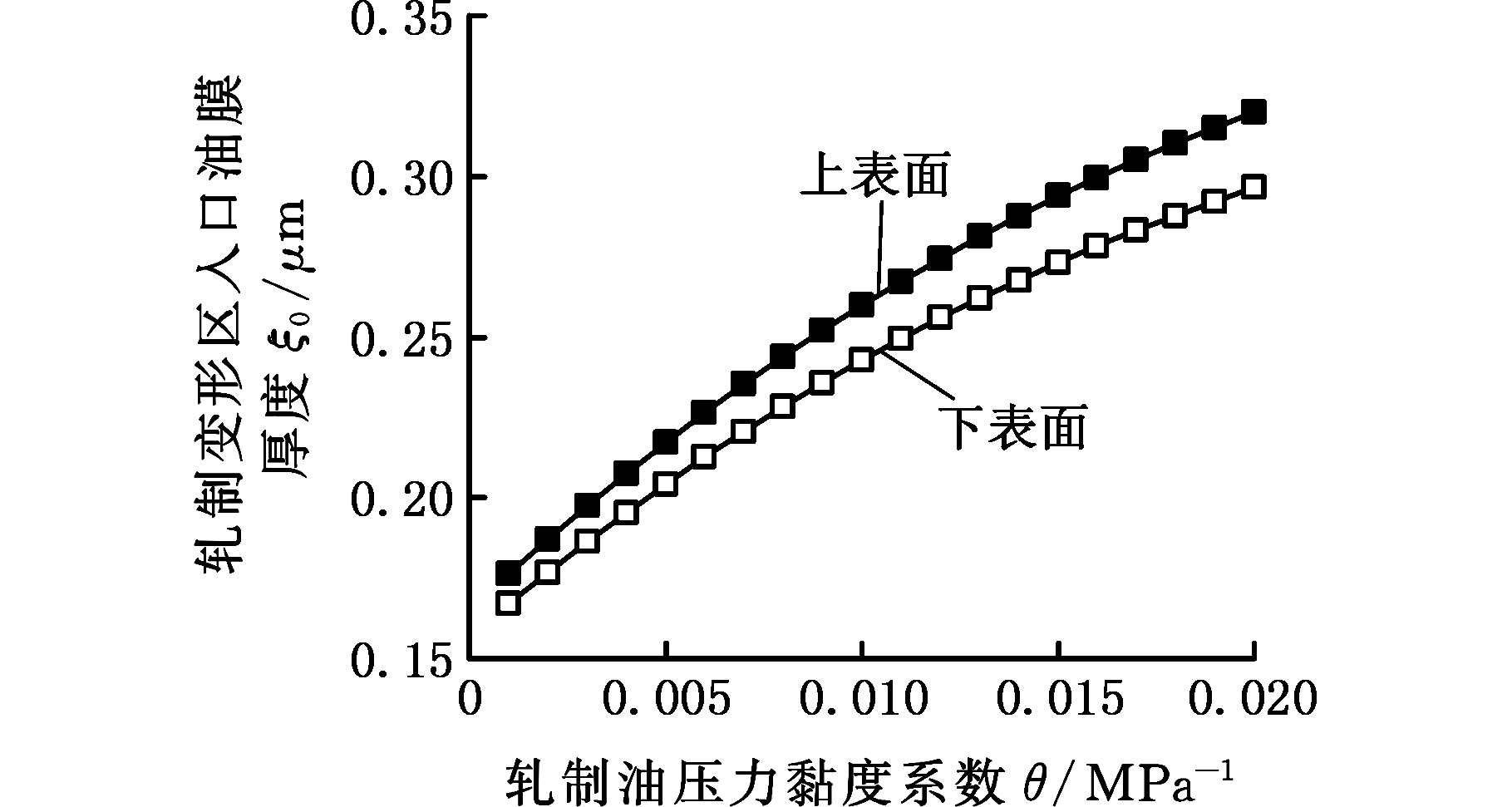

图11所示为轧制变形区入口油膜厚度与轧制油压力黏度系数的关系,可以看出,随着轧制油压力黏度系数的增大,轧制变形区上下表面油膜厚度增大,且油膜厚度的增大速率逐渐放缓。这是因为随着轧制油压力黏度系数的增大,轧制前区内油膜动力黏度会随着油膜压力的增大,有较快的增速,轧制前区油膜增压能力提高,轧制前区油膜导入轧制变形区的能力也提高,从而使得轧制变形区入口油膜厚度增大。

图11 轧制变形区入口油膜厚度与轧制油压力黏度系数关系

Fig.11 Relationship between inlet oil film thickness ofdeformation zone and oil viscosity pressure coefficient

由图3~图11可知,在相同的轧制工艺条件下,轧制变形区带钢上表面油膜厚度大于下表面油膜厚度。这是因为喷淋在上下表面乳化液受力状态不同,带钢下表面的乳化液流量剩余率小于上表面的的乳化液流量剩余率,轧制前区带钢下表面析出的油膜厚度小于上表面析出的油膜厚度,从而导致轧制变形区入口带钢下表面油膜厚度小于上表面油膜厚度。

4 模型的现场应用

国内某镀锡板厂1220二次冷轧机组采用乳化液直喷系统进行轧制润滑,为了确定不同轧制工艺条件下轧制变形区带钢上下表面油膜厚度,特利用本模型编制出一套“二次冷轧过程轧制变形区带钢上下表面油膜厚度计算软件”,利用该软件可以计算不同钢种在特定生产工艺下轧制变形区带钢上下表面油膜厚度,进而根据轧制生产所需的润滑性能对乳化液的工艺参数进行优化预设定。

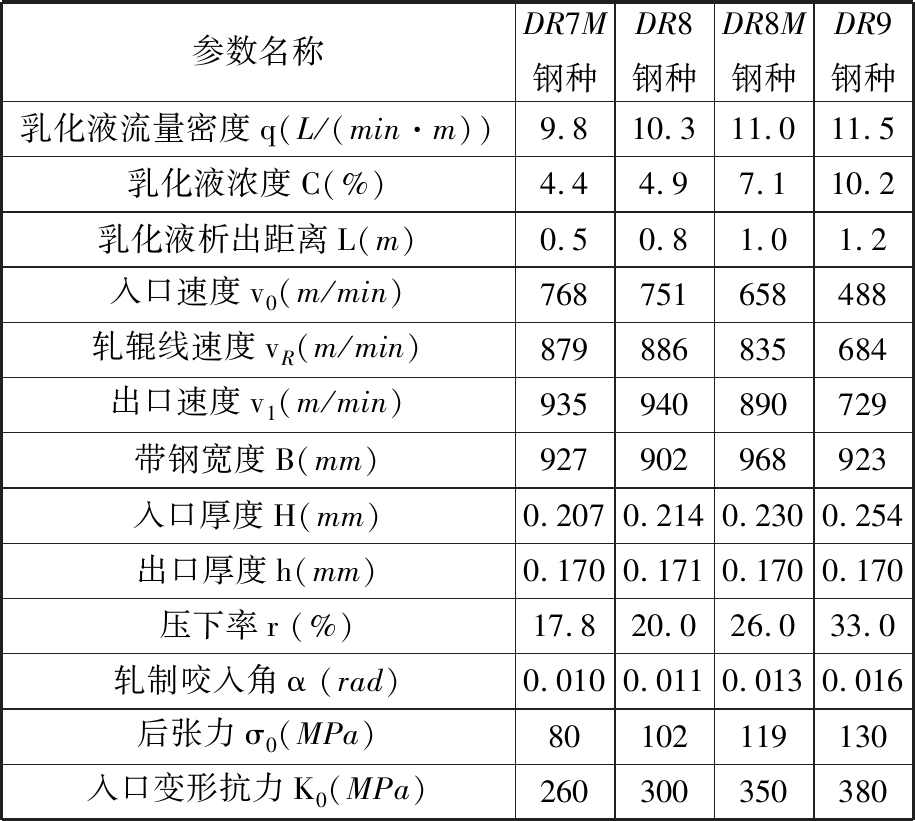

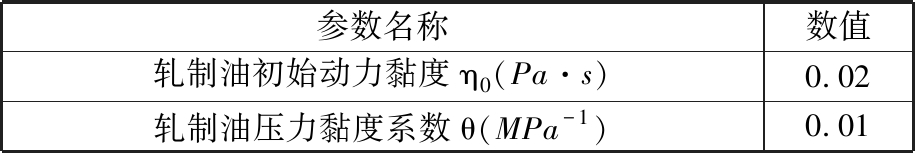

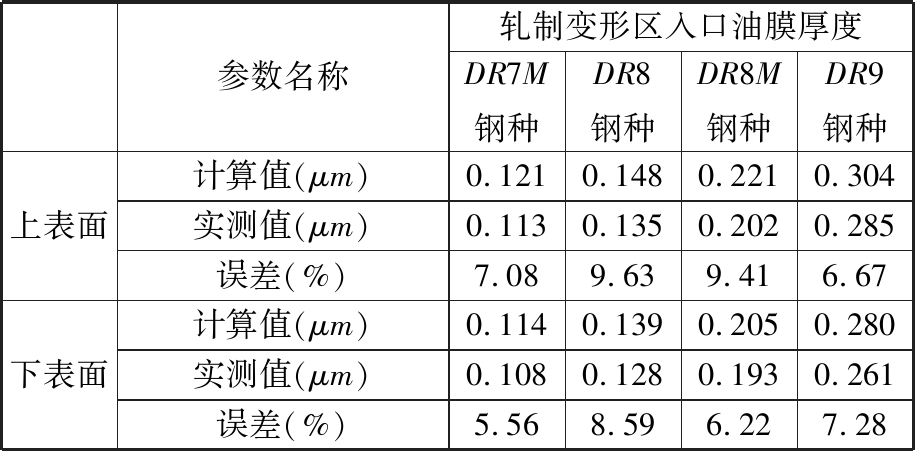

为了进一步说明二次冷轧过程变形区油膜厚度模型的计算精度,特选择4种典型钢种,在1220二次冷轧机组进行现轧制试验,典型钢种轧制工艺参数见表4,轧制油主要理化性能参数见表5。采用称重法测量典型钢种轧制后工作辊与带钢表面附着的油膜量,根据油膜附着量换算出轧制变形区入口带钢上下表面油膜厚度,并与模型计算值进行对比。典型钢种轧制变形区入口油膜厚度计算值与实测值见表6。

表4 典型钢种轧制工艺参数

Tab.4 Rolling parameters of typical steel

参数名称DR7M钢种DR8钢种DR8M钢种DR9钢种乳化液流量密度q(L/(min·m))9.810.311.011.5乳化液浓度C(%)4.44.97.110.2乳化液析出距离L(m)0.50.81.01.2入口速度v0(m/min)768751658488轧辊线速度vR(m/min)879886835684出口速度v1(m/min)935940890729带钢宽度B(mm)927902968923入口厚度H(mm)0.2070.2140.2300.254出口厚度h(mm)0.1700.1710.1700.170压下率r (%)17.820.026.033.0轧制咬入角α (rad)0.0100.0110.0130.016后张力σ0(MPa)80102119130入口变形抗力K0(MPa)260300350380

表5 轧制油主要理化性能参数

Tab.5 Main technology performance parametersof the rolling oil

参数名称数值轧制油初始动力黏度η0(Pa·s)0.02轧制油压力黏度系数θ(MPa-1)0.01

从表6中可以看出,典型钢种轧制变形区入口带钢上下表面油膜厚度的计算值与实测值误差均在10%以内,且轧制变形区带钢上下表面油膜厚度计算值均大于对应的实测值,这是因为在轧制后油膜附着量测量过程中,部分油膜损失或残留在工作辊与带钢表面,从而导致油膜厚度实测值相对实际值偏小。

表6 典型钢种轧制变形区入口油膜厚度实测值与计算值对比

Tab.6 Comparison of measured and calculated values of inlet oil film thickness in rolling deformation zone oftypical steel

参数名称轧制变形区入口油膜厚度DR7M钢种DR8钢种DR8M钢种DR9钢种上表面计算值(μm)0.1210.1480.2210.304实测值(μm)0.1130.1350.2020.285误差(%)7.089.639.416.67下表面计算值(μm)0.1140.1390.2050.280实测值(μm)0.1080.1280.1930.261误差(%)5.568.596.227.28

5 结论

(1)分析了二次冷轧过程轧制变形区油膜形成机理及其影响因素,建立了一套轧制变形区带钢上下表面油膜厚度模型,实现了对二次冷轧过程变形区油膜厚度的预报。

(2)二次冷轧过程轧制变形区带钢上下表面油膜厚度随乳化液流量密度、乳化液浓度、乳化液析出距离的增大而增大,但其增速逐渐放缓,趋于饱和状态;油膜厚度随着轧机入口轧制速度的增大,先增大后减小,并在轧机入口轧制速度为400 m/min左右达到最大值,这是二次冷轧机组直喷系统乳化液在带钢表面的析出能力与轧制变形区油膜导入能力共同作用的结果。

(3)本模型计算轧制变形区油膜厚度的精度可以达到90%以上,能够满足二次冷轧过程变形区油膜厚度预设定工艺要求。

[1] WILSON W R D, MURCH L E. A Refined Model for the Hydrodynamic Lubrication of Strip Rolling[J]. Journal of Tribology, 1976, 98(3): 426-431.

[2] DOW T A, KANNEL J W, BUPARA S S. A Hydrodynamic Lubrication Theory for Strip Rolling Including Thermal Effects[J]. Institución Príncipe de Viana, 1975, 97(1):4-13.

[3] AZUSHIMA A, INAGAKI S. Measurement and Analysis of Inlet Oil Film Thickness in Cold Sheet Rolling with Oil-in-water Emulsion[J]. Tribology Transactions, 2009, 52(4): 427-434.

[4] AZUSHIMA A, INAGAKI S, OHTA H. Plating Out Oil Film Thickness on Roll and Workpiece during Cold Rolling with O/W Emulsion[J]. Tribology Transactions, 2011, 54(2): 275-281.

[5] FUJITA N, KIMURA Y, KOBAYASHI K, et al. Estimation Model of Plate-out Oil Film in High-speed Tandem Cold Rolling[J]. Journal of Materials Processing Tech., 2015, 219: 295-302.

[6] 孙建林,康永林,刘杰. 带钢冷轧润滑形膜的特征[J]. 钢铁研究学报,2001,13(1): 10-13.

SUN Jianlin, KANG Yonglin, LIU Jie. Characteristics of Oil Film Formation on Cold Rolled Strips[J]. Journal of Iron and Steel Research, 2001,13(1): 10-13.

[7] 白振华,王松尧,崔亚亚,等. 乳化液流量与速度关系曲线优化设定技术[J]. 钢铁,2017,52(7): 58-63.

BAI Zhenhua, WANG Songyao, CUI Yaya, et al. Study on Optimization Technology of Relationship Graph between Flow Rate of Emulsion and Rolling Speed in Cold Rolling Process[J]. Iron and Steel, 2017,52(7): 58-63.

[8] 白振华,侯彬,宋和川,等. 冷连轧过程乳化液流量综合优化设定技术[J]. 钢铁, 2017, 52 (3) : 58-63.

BAI Zhenhua, HOU Bin, SONG Hechuan, et al. Research on Comprehensive Optimization Setting Technology of Emulsion Flow in Cold Rolling Process[J]. Iron and Steel, 2017 , 52(3) : 58-63.

[9] 李长生,李有元,余涛,等. 四辊可逆冷轧机轧制润滑工艺实验研究[J]. 东北大学学报(自然科学版),2010,31(8): 1117-1120.

LI Changsheng, LI Youyuan, YU Tao, et al. Experimental Research on Rolling-lubricating Process on 4-High Reversing Cold Rolling Mill[J]. Journal of Northeastern University (Natural Science), 2010,31(8): 1117-1120.

[10] 魏立群,戴志方,肖壮,等. 高速冷连轧机组的振动与对策研究[J]. 机械工程学报,2016,52(11):88-94.

WEI Liqun, DAI Zhifang, XIAO Zhuang, et al. Research of Vibration and Strategy in High Speed Cold-rolling Mill [J]. Journal of Mechanical Engi-neering,2016,52(11):88-94.

[11] 陈金山, 李长生, 曹勇. 轧辊粗糙度对不锈钢板带表面和工艺参数的影响[J]. 机械工程学报, 2013, 49(4):30-36.

CHEN Jinshan,LI Changsheng, CAO Yong. Effects of Roll Roughness on Surface and Process Parameters for Stainless-steel Strip[J]. Journal of Mechanical Engineering, 2013, 49(4):30-36.

[12] 付括,臧勇,郜志英. 轧制界面非稳态油膜润滑特性[J]. 东北大学学报(自然科学版),2014,35(9): 1324-1327.

FU Kuo, ZANG Yong, GAO Zhiying. Unsteady Lubrication Film Characteristics at Rolling Interface[J]. Journal of Northeastern University (Natural Science), 2014,35(9): 1324-1327.

[13] 王桥医,李志华. 金属塑性加工过程界面油膜特性研究[J]. 中国机械工程,2009,20(15): 1866-1869.

WANG Qiaoyi, LI Zhihua. Research on Characteristics of Oil Film for Work Interface in Metal Rolling Processes [J]. China Mechanical Engineering, 2009,20(15): 1866-1869.

[14] 王桥医, 谭建平. 轧制界面非稳态润滑过程系统动力学模型的建立及其数值模拟[J]. 中国机械工程, 2005, 16(9):831-834.

WANG Qiaoyi, TAN Jianping. System Dynamics Research and Numerical Simulation on Unsteady Lubrication Based on the Interface of Rolling[J]. China Mechanical Engineering,2005, 16(9):831-834.

[15] LEGRAND N, MASSON P, AMRANE L, et al. Cold Double Reduction Rolling for Packaging Steels: towards a Better Lubrication Control by Emulsion[J]. Revue de Métallurgie, 2007, 104(1):43-50.

[16] NAKANISHI H, SAIKI K, HIRAYAMA T. Variation of Oil Introduction Behaviour during Oil-in-water Emulsion Rolling[J]. Materials Transactions, 2013, 54(8):1408-1415.

[17] 孙建林. 轧制工艺润滑原理、技术与应用[M]. 北京:冶金工业出版社, 2010.

SUN Jianlin. Lubrication Theory, Technology and Application of Rolling Process [M]. Beijing: Metallurgical Industry Press, 2010.