0 引言

钛合金因具有比强度高、密度低、耐腐蚀性强、热强性好、生物相容性与力学相容性优异等优良特性,已广泛应用于航天航空、船舶、车辆、化工以及医疗等领域,成为材料科学中一个正在发展的新领域[1-4]。但钛合金工艺性较差,较高的表面硬度使其表面抛光加工困难,尤其是一些具有复杂曲面的钛合金部件(如涡轮叶片、人工关节),目前主要通过手工进行抛光,效率较低且难以保证效果的均匀性,同时传统加工方法对钛合金工件进行抛光时,摩擦热的产生可能会造成金属黏结现象。

目前已有许多学者对磨粒流加工进行了研究。JAIN等[5]使用黄铜和铝作为工件材料,研究了循环次数、磨粒体积分数、磨粒粒径和介流速度对磨粒流加工效果的影响;SINGH等[6]采用磨粒流加工方法对外科使用的316L不锈钢管进行了有效加工;李俊烨等[7]研究了介观尺度下磨粒流抛光温度对发动机喷油嘴质量的影响,结果表明:抛光温度在300 ~310 K范围内可获得最佳的磨粒流抛光质量。

本文针对复杂曲面钛合金工件抛光的难点,基于覆盖约束式磨粒流加工方法,利用局部仿型约束覆盖构件,构成适用于流体加工的曲面约束流道,并利用磨粒流在约束流道内的湍流壁面效应实现抛光加工[8]。采用计算流体动力学方法,数值模拟有无扰流结构的两种加工流道内磨粒湍流特性分布情况,以及磨粒对Ti-6Al-4V钛合金人工关节仿型件表面冲蚀情况,同时根据数值模拟结果进行磨粒流加工试验,并对加工后工件表面质量进行对比分析。

1 磨粒流加工机理

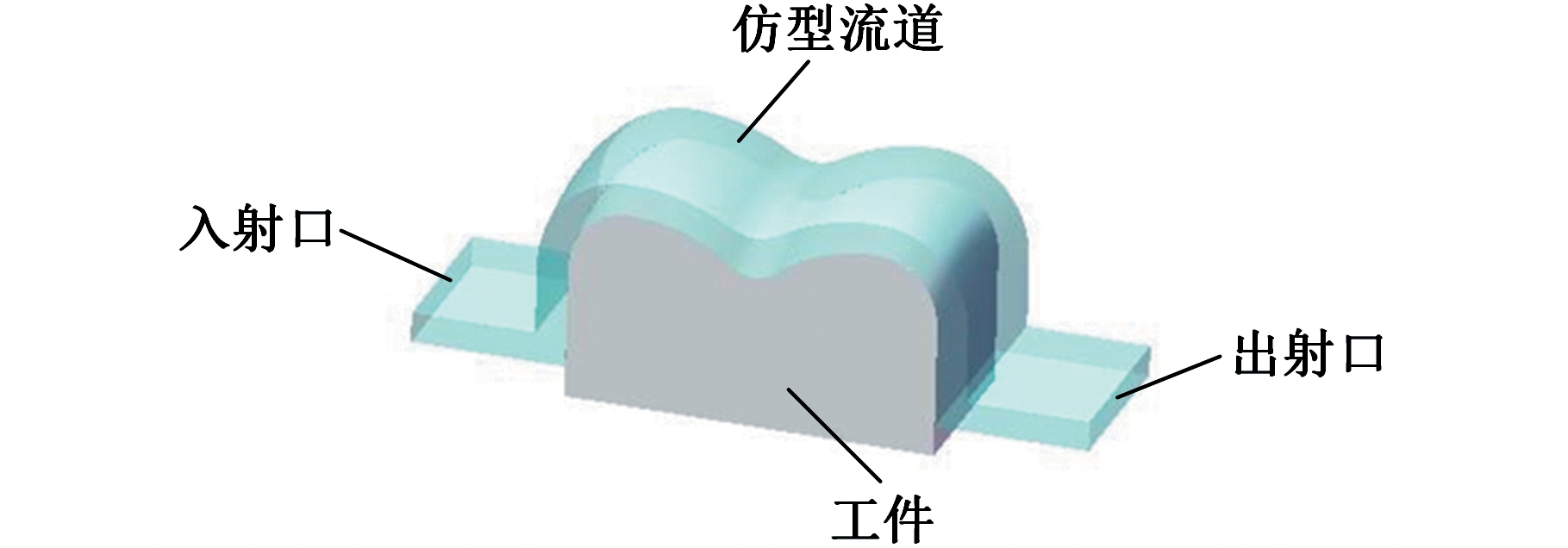

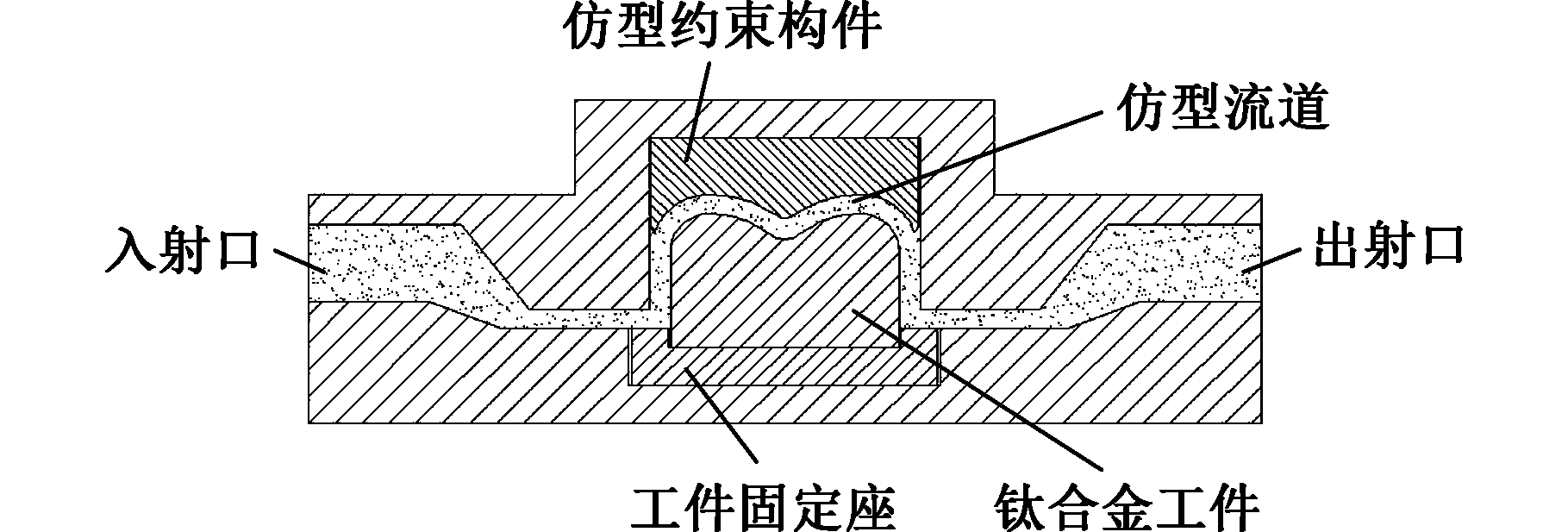

本文使用软性磨粒流进行钛合金工件的抛光。软性磨粒流是一种低黏度固液两相流,其中磨粒体积分数(表示磨粒与磨粒流的体积比)一般控制在10%~30%之间,相较于传统磨粒流加工,使用黏度较大的硬性磨粒流,软性磨粒流具有更好的流动性,能够更好地在约束流道内形成湍流[9-10]。复杂曲面钛合金工件磨粒流加工的仿型流道由工件待加工表面和仿型约束构件的仿型面两部分构成,如图1所示。磨粒在流道内呈湍流状态的液相载体作用下做随机运动,将磨粒视为微型刀具,则该刀具与工件表面接触时的状态也将呈随机状态。当磨粒流冲击工件表面时,大量类似微型刀具的磨粒会对工件表面产生随机切削作用,从而实现表面纹理无序化光整加工[11-12]。

图1 仿型流道示意图

Fig.1 Schematic diagram of profiling flow channel

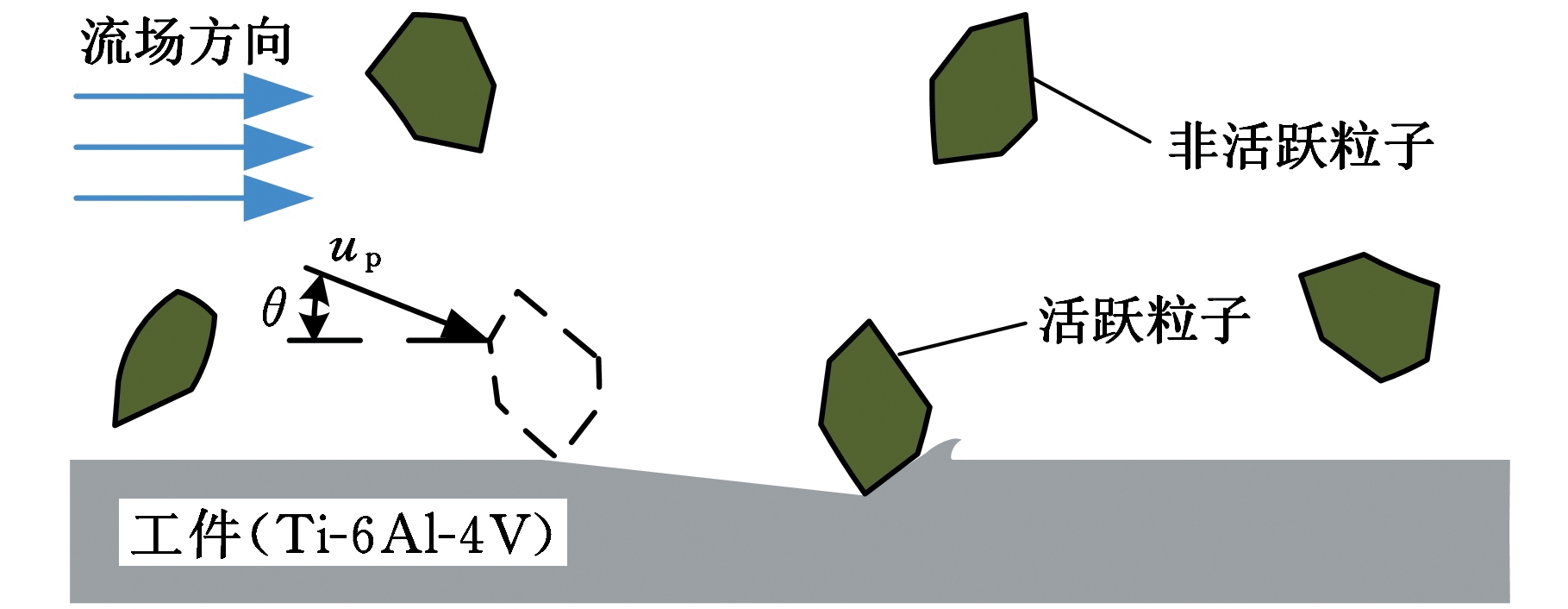

磨粒的切削作用类似于冲蚀磨损,主要取决于磨粒冲击工件表面时的角度与速度。磨粒速度的垂直分量决定粒子是否透入材料表面,当垂直速度分量较小时只发生弹性形变;磨粒速度的水平分量决定粒子是否产生剪切作用,当水平分量小于临界值时不发生剪切作用[13]。由此可知,磨粒流中的磨粒分为两种状态[14]:一种是与工件表面发生接触并产生切削作用的活跃粒子,另一种是未与工件表面发生接触或与工件表面发生接触且未产生切削作用的非活跃粒子,如图2所示。

图2 磨粒切削作用

Fig.2 Cutting action of abrasive particles

2 磨粒流力学模型

本文根据软性磨粒流磨粒体积分数较小的特点,忽略颗粒间相互碰撞作用及磨粒对液相的作用,选择欧拉-拉格朗日方法模拟钛合金人工关节磨粒流加工中磨粒的运动情况。在欧拉坐标系下采用SST k-ω湍流模型描述液相运动,在拉格朗日坐标系下采用离散相模型(discrete phase model,DPM)计算磨粒的运动轨迹。

2.1 液相湍流模型

本文的加工表面为结构化表面的近壁区域,适用于低雷诺数的湍流模型在该区域的数值模拟精度较高,因此使用SST k-ω 湍流模型模拟液相运动。k-ω 模型相对于k-ε 模型,最突出的一点是可以通过黏性底层将方程整合,且无需附加项,更适用于低雷诺数流体的仿真。此外,SST k-ω 湍流模型是一个结合k-ω 模型和k-ε 模型的混合模型,包括湍流黏度定义中湍流剪切应力的传输,以此防止涡流黏度的过度预测,从而使计算精度得到了进一步提高。SST k-ω 模型的表达式如下:

(1)

![]() Gω-Yω+Dω+Sω

Gω-Yω+Dω+Sω

(2)

式中,k为湍动能;ω为比耗散率;Fk、Fω分别为k和ω的有效扩散率;Yk、Yω分别为k和ω的发散项;Gk、Gω分别为k和ω的产生项;Dω为正交耗散项;Sk、Sω为用户自定义项;t为时间;ρ为液相密度;xi、xj为各坐标方向的张量表示,下标i、j表示坐标轴x、y、z三个方向;ui为液相速度矢量在三个坐标轴方向的分量,i=x,y,z。

2.2 磨粒运动方程

当磨粒流加工时,在实际的两相流中,颗粒的运动除了受到重力和浮力影响外,还会受到许多力包括运动的阻力,在旋转参考坐标系内产生的附加力、压力梯度产生的附加力、虚质量力、Basset力、Maguns力、Saffaman力等一系列力的影响,所以目前并没有统一的运动方程。本文主要考虑重力和曳力对磨粒运动的影响,它在笛卡尔坐标系下的作用力平衡方程表达式如下:

(3)

(4)

(5)

式中,u为液相速度矢量;up为颗粒相速度矢量;μ为液相动力黏度;FD为松弛频率;ρp为颗粒相密度;ρ为液相密度;Re为相对雷诺系数;dp为颗粒直径;CD为曳力系数;g为重力加速度矢量;a为其他形式的加速度矢量。

2.3 磨粒反弹模型

磨粒流加工过程中,在液相作用下磨粒与工件表面接触后会形成反弹作用。GRANT等[15]通过大量实验建立的反弹模型通常被用于确定磨粒冲击壁面反弹后磨粒的运动轨迹,该模型中的法向恢复系数en和切向恢复系数eτ分别表示为

en=0.993-1.76θ+1.56θ2-0.49θ3

(6)

eτ=0.988-1.66θ+2.11θ2-0.67θ3

(7)

式中,θ为磨粒冲击角度。

2.4 磨粒冲蚀模型

磨粒对工件材料的去除效果类似于冲蚀磨损,当磨粒属性与工件材料一定时,单颗磨粒的冲蚀效果主要取决于磨粒的冲击速度与冲击角度。OKA等[16-17]基于大量冲蚀实验获得了一种适用于任何冲击条件和任何材料的冲蚀模型,本文使用该冲蚀模型来预测磨粒对工件表面的冲蚀行为,该冲蚀模型的表达式如下:

(8)

f(θ)=(sinθ)n1[1+Hv(1-sinθ)]n2

(9)

式中,E为冲蚀速率;E90为在粒子90°冲击角度下的参考冲蚀速率;f(θ)为冲击角函数;Hv为工件材料维氏硬度;k2为速度指数;k3为直径系数;up为颗粒相速度;u′为参考速度;d′为参考直径;n1、n2为冲击角函数常数。

当工件材料为Ti-6Al-4V钛合金、磨粒为碳化硅时,根据OKA等[16-17]的研究,冲蚀模型中n1、n2、k2和k3分别可表示为

n1=0.71(Hv)0.14 n2=2.8(Hv)-1

k2=3.0(Hv)0.085 k3=0.19

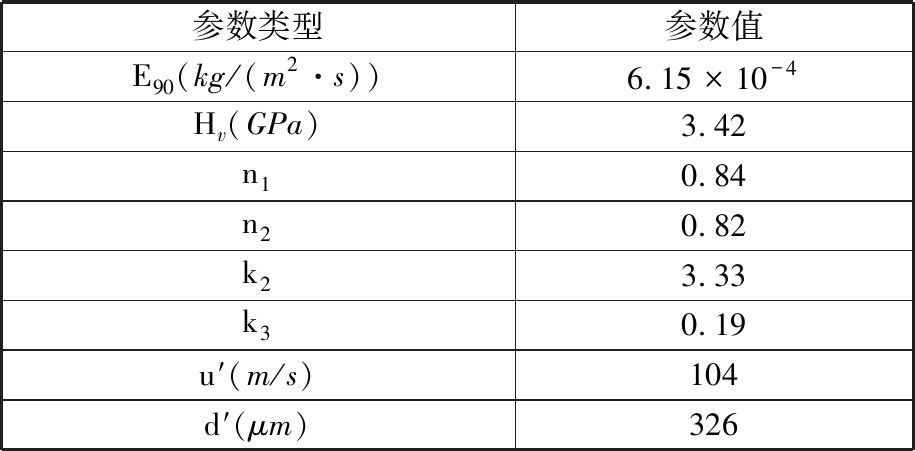

故设置Oka冲蚀模型的参数见表1。

表1 冲蚀模型参数

Tab.1 Parameters of erosion model

参数类型参数值E90(kg/(m2·s))6.15×10-4Hv(GPa)3.42n10.84n20.82k23.33k30.19u′(m/s)104d′(μm)326

3 数值模拟与讨论

3.1 计算对象与网格划分

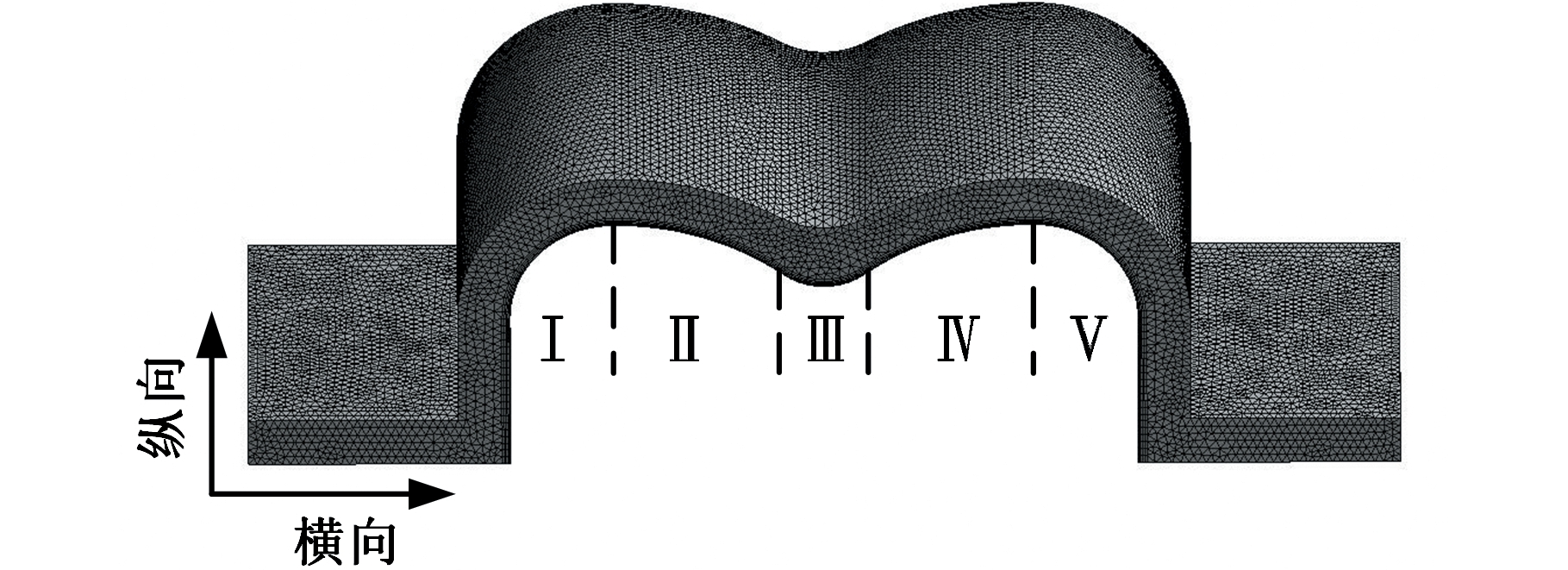

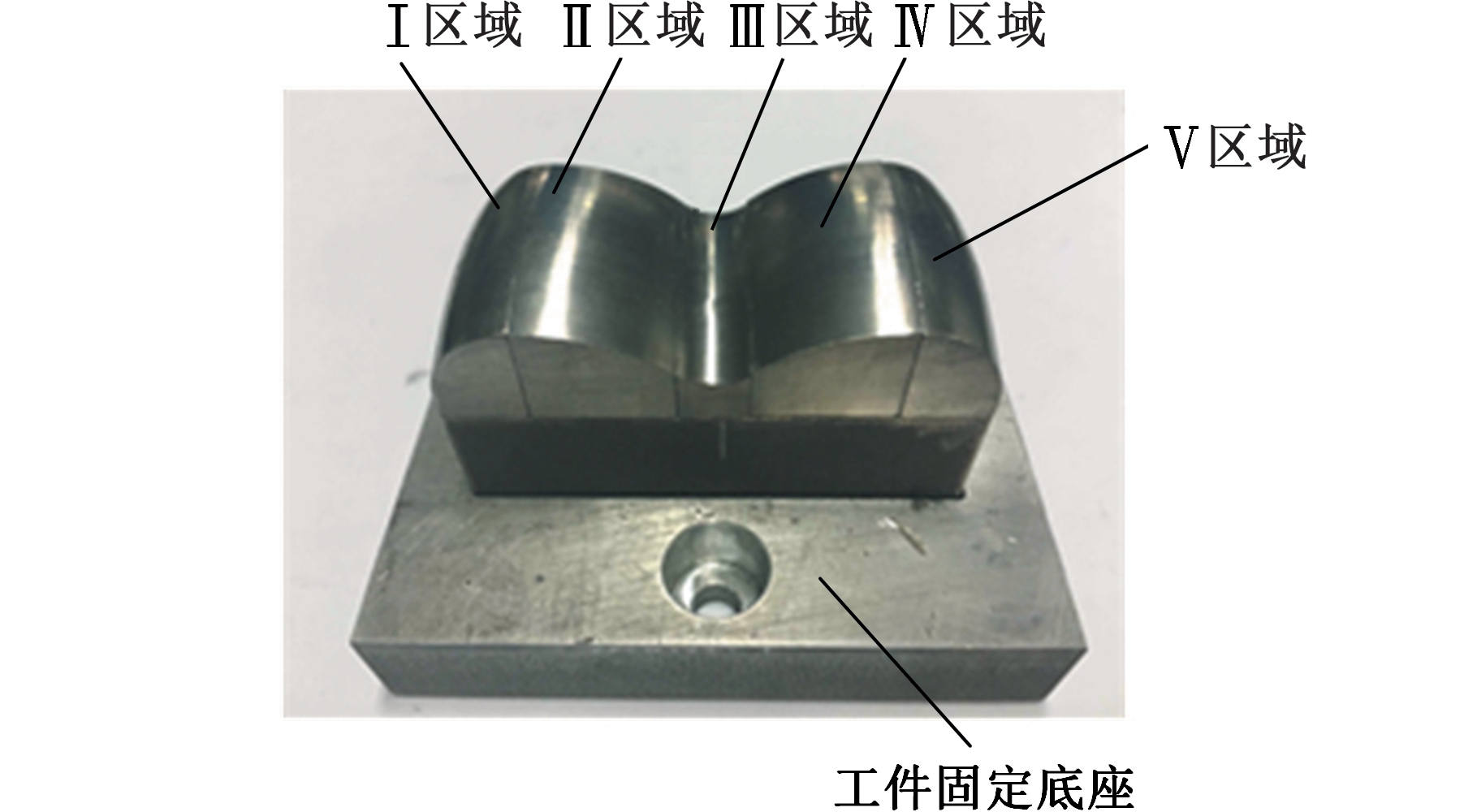

本文利用约束模块与被加工表面组合形成仿型约束流道,该流道根据工件加工表面形状进行局部仿型,由工件表面、仿型约束构件表面、入口流道与出口流道组成。为了研究磨粒流对同时拥有凸面和凹面两种曲面的工件的加工效果,设计了两侧为凸面、中间为凹面的钛合金人工关节仿型件。流道高度、长度、宽度和间隙分别为30 mm、110 mm、30 mm和5 mm,钛合金工件加工曲面横向中截面的曲率半径分别为10 mm、27 mm、6.5 mm、27 mm和10 mm(分别对应Ⅰ区域、Ⅱ区域、Ⅲ区域、Ⅳ区域和Ⅴ区域),纵向截面曲率半径分别为45 mm(Ⅰ区域和Ⅱ区域分界面)、38.37 mm(Ⅲ区域中截面)和45 mm(Ⅳ区域和Ⅴ区域分界面)。根据前期研究成果可知,Ⅲ区域的磨粒流加工效果明显优于其他区域的磨粒流加工效果[18],针对该现象设计了5种具有扰流结构的流道,在Ⅰ区域、Ⅱ区域、Ⅳ区域和Ⅴ区域均分别设置了扰流角度α为30°、45°、60°、75°和90°的厚度为0.5 mm、高度为2 mm的扰流板,其中扰流角度α为扰流板与该处流道上壁面的夹角。

根据流道的结构特点,利用SolidWorks软件建立加工流场的三维实体模型,使用Workbench-Meshing流体网格划分软件,分别对流体域划分网格,如图3所示。所有流道网格种类均为四面体网格且网格单元大小均为0.8 mm。其中原始流道节点数为103 815,单元数为435 766;30°扰流流道节点数为105 027,单元数为433 150;45°扰流流道节点数为104 475,单元数为432 671;60°扰流流道节点数为104 761,单元数为434 442;75°扰流流道节点数为104 789,单元数为435 252;90°扰流流道节点数为104 598,单元数为434 774。

(a)原始流道

(b)扰流流道

图3 仿型流道模型网格划分

Fig.3 Meshing of profiling flow channel model

3.2 数值计算初始条件设置

采用FLUENT软件进行数值模拟,运用欧拉-拉格朗日方法对钛合金人工关节磨粒流加工流场进行数值计算。由于软性磨粒流磨粒体积分数较小,一般控制在10%~30%之间,故选择DPM模型模拟磨粒在磨粒流中的运动状态。根据DPM模型的特点,作如下假设:①液相为恒温不可压缩流体,固相的物理特性均为常数,不考虑相变;②不考虑颗粒形状,颗粒按粒径相同的球形颗粒进行处理;③主要考虑重力和曳力对磨粒运动的影响,不考虑压力梯度产生的附加力、虚质量力、Basset力、Maguns力和Saffaman力等。

采用3D双精度稳态隐式压力基求解器,利用压力耦合方程的半隐相容(SIMPLEC)算法进行求解,湍流模型选择SST k-ω模型,使用DPM模型模拟离散相(磨粒)运动,使用Oka冲蚀模型模拟磨粒对工件表面的冲蚀作用。根据前期研究成果以及现有试验条件(试验平台所用渣浆泵的最大输出流量为7.5 m3/h左右),为了保证磨粒流能够在加工流道内发展为适用于加工的湍流,应选择较小的磨粒体积分数,同时为了保证磨粒流精密光整加工的效果,应选择相对较小的磨粒,故设置入口条件为速度入口10 m/s,出口条件为outflow,磨粒粒径为0.02 mm,磨粒体积分数为10%, 流道壁面条件为wall(reflect)。

3.3 仿真结果与讨论

3.3.1 工件表面湍流特征

湍动能是衡量湍流的一个重要度量,是湍流总动能随时间的变化,体现湍流动能的净收支,是衡量湍流发展或衰退的指标。较大的湍动能能够保证加工时磨粒流的无序性,从而保证良好的加工效果。

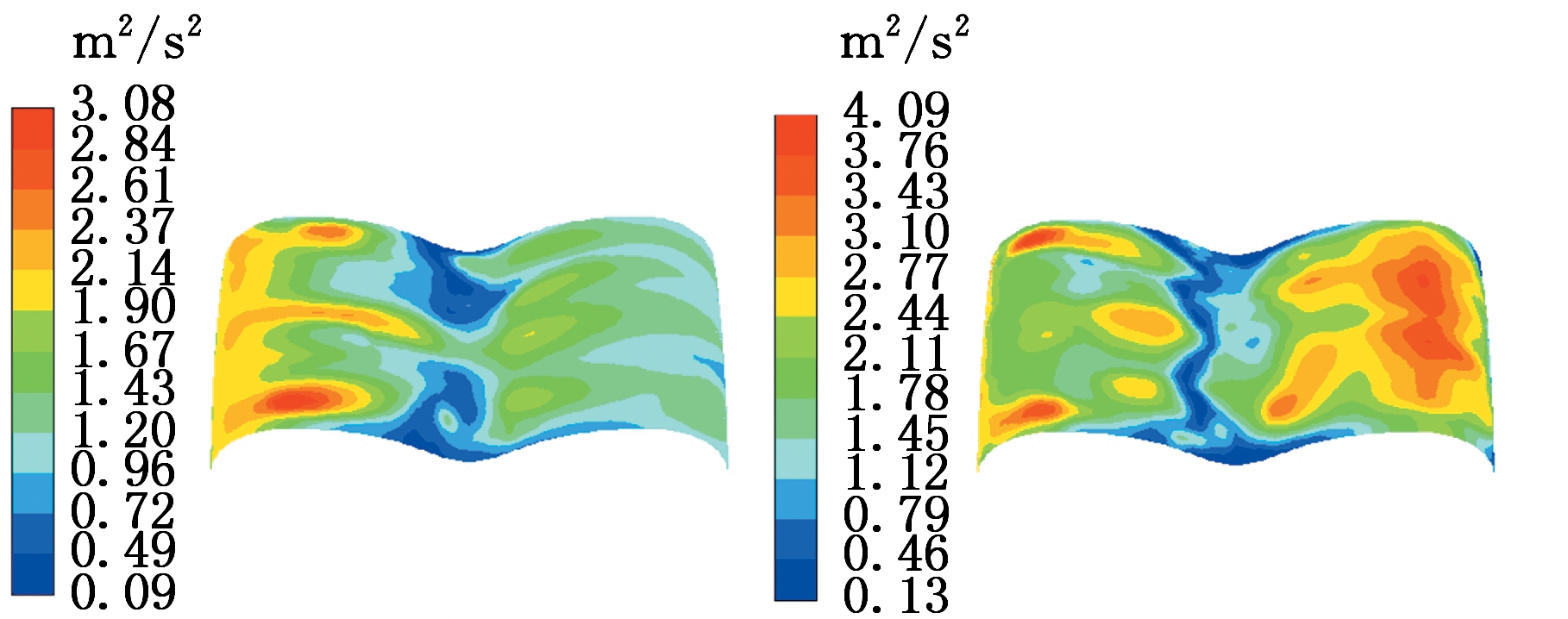

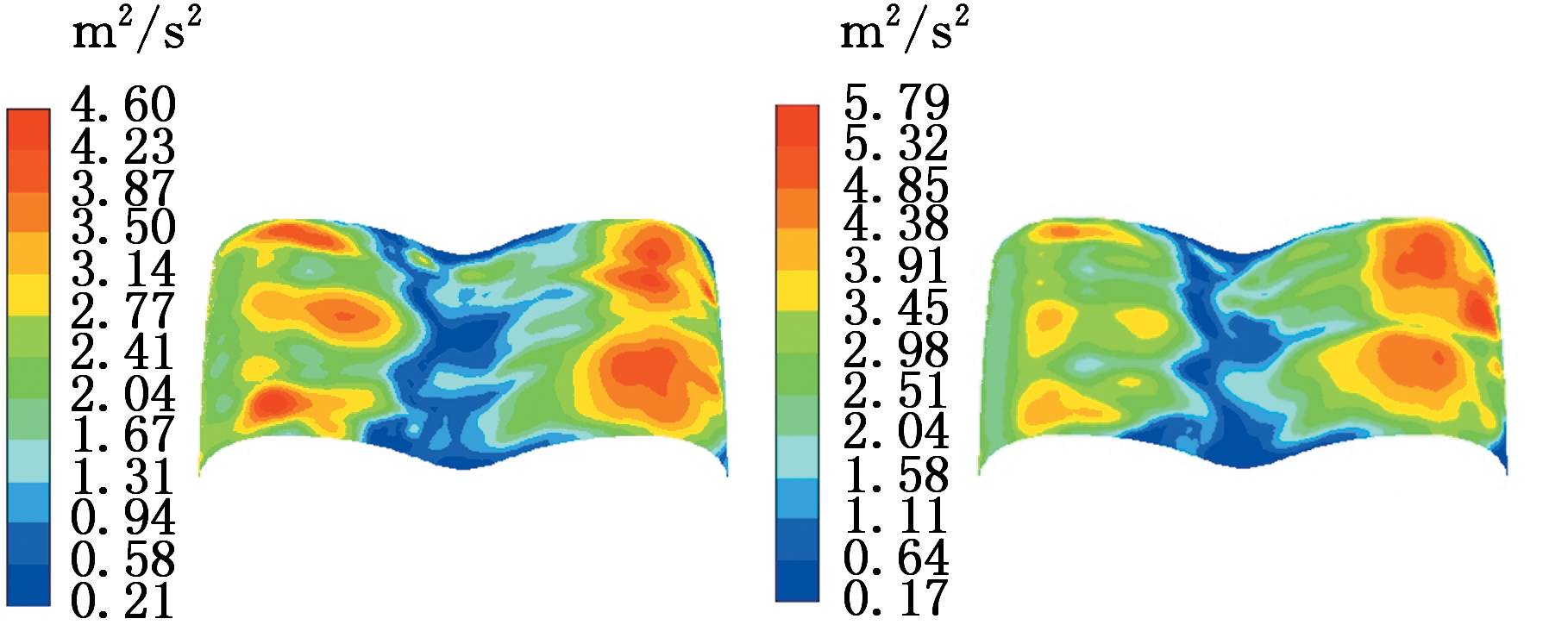

图4所示为6种加工流道形成的流场内工件表面液相湍动能分布。由图4a可以看出,原始流场中工件表面湍动能在0.09~3.08 m2/s2范围内,其中Ⅰ区域和Ⅱ区域的湍动能大于其他3个区域的湍动能,Ⅲ区域的湍动能最小。由图4b~图4f可以看出,扰流流场中工件表面各区域的湍动能均大于原始流场中工件表面各区域的湍动能,且湍动能分布以Ⅲ区域为中心呈对称分布状态,Ⅳ区域、Ⅴ区域的湍动能相较于原始流场的湍动能有明显增大。由图4进一步可以看出,湍动能随着扰流角度的增大而增大,在90°扰流流场中工件表面最大湍动能可以达到9.64 m2/s2,工件表面Ⅲ区域的湍动能依然最小,Ⅳ区域、Ⅴ区域的湍动能相对较大。

(a)原始流场 (b)30°扰流流场

(c)45°扰流流场 (d)60°扰流流场

(e)75°扰流流场 (f)90°扰流流场

图4 工件表面液相湍动能分布

Fig.4 Turbulent kinetic energy distribution of liquid phase on workpiece surface

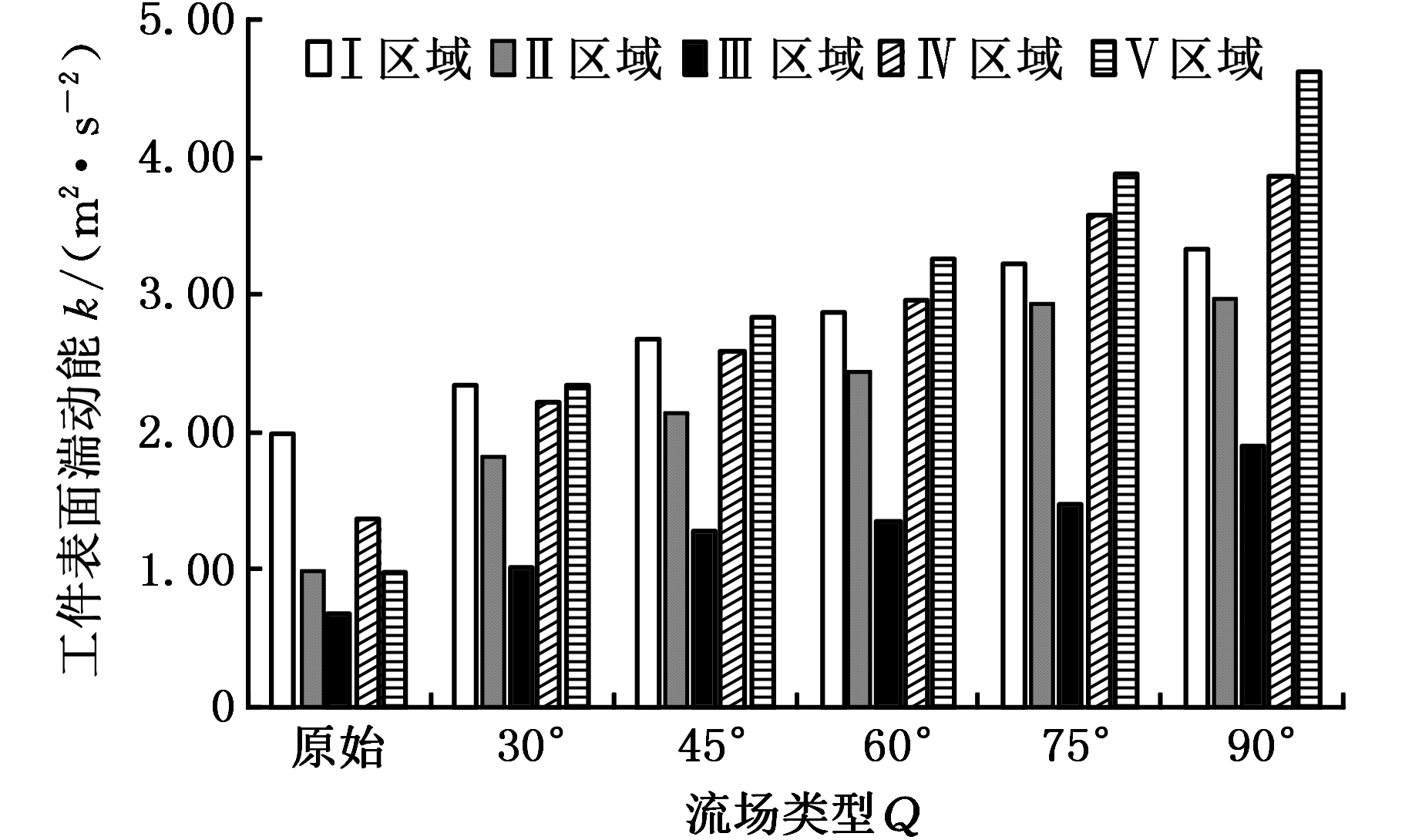

图5所示为工件表面5个区域的平均湍动能。由图5可以看出,扰流流场内工件表面的湍动能分布得到了改善。在原始流场内,工件表面磨粒流湍动能的平均值为1.26 m2/s2,平均湍动能最小的Ⅲ区域只有0.69 m2/s2。扰流流场内的平均湍动能相较于原始流场的平均湍动能有明显增大,30°~ 90°扰流流场中工件表面平均湍动能依次为2.04 m2/s2、2.41 m2/s2、2.70 m2/s2、3.18 m2/s2和3.48 m2/s2,验证了扰流结构对增强工件表面磨粒流湍动能的可行性。此外,扰流流场中各区域表面湍动能分布关于Ⅲ区域呈对称分布状态, Ⅲ区域工件表面平均湍动能最小。

图5 工件表面5个区域液相平均湍动能

Fig.5 Average turbulent kinetic energy of liquid phase on five regions of workpiece surface

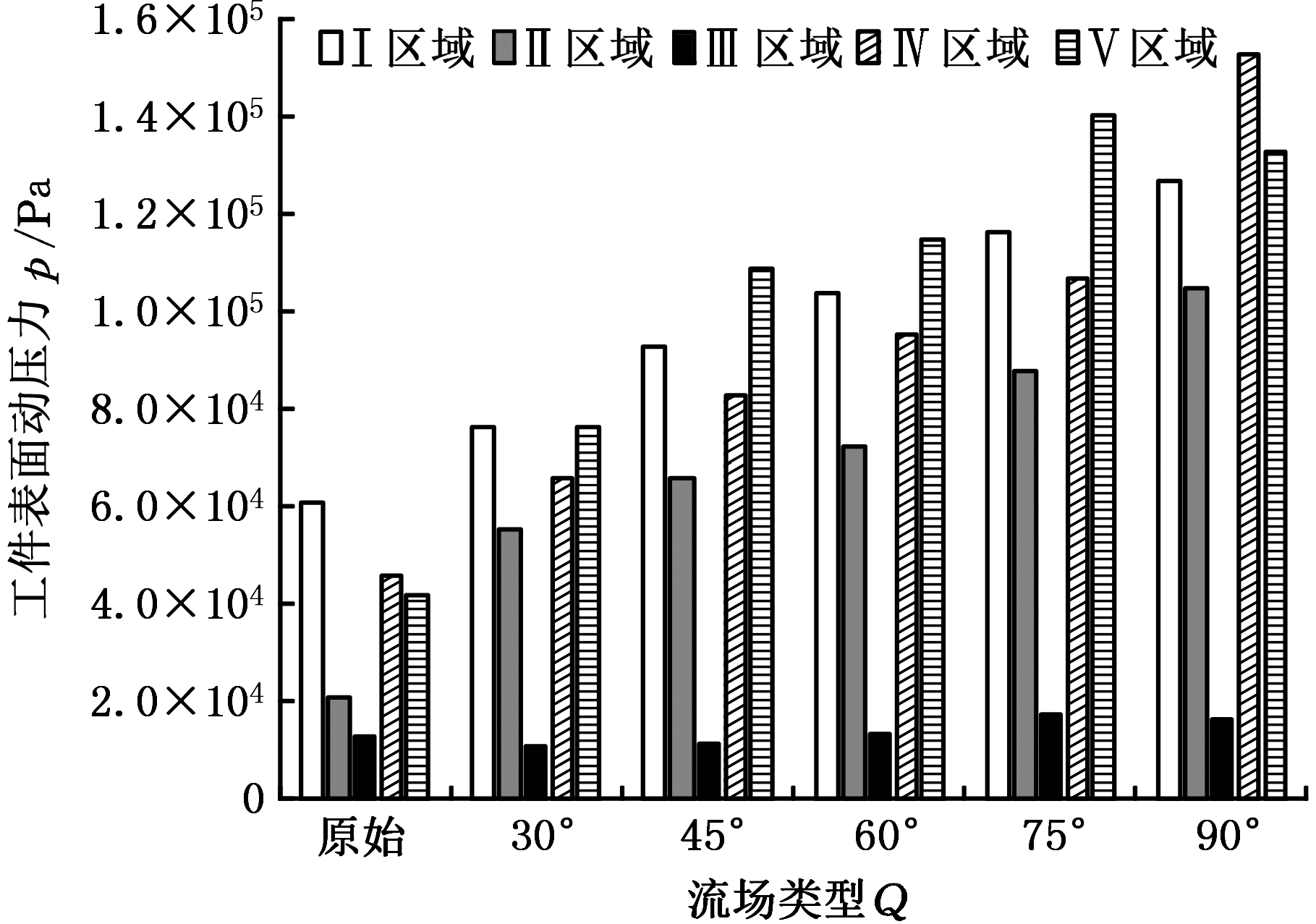

3.3.2 工件表面磨粒流动压力特征

根据普林斯顿(Preston)方程可知,磨粒对工件壁面材料的去除作用受到抛光流场近壁面区域相对压力的影响,因此将工件加工表面区域的磨粒流动压力作为研究对象进行分析。

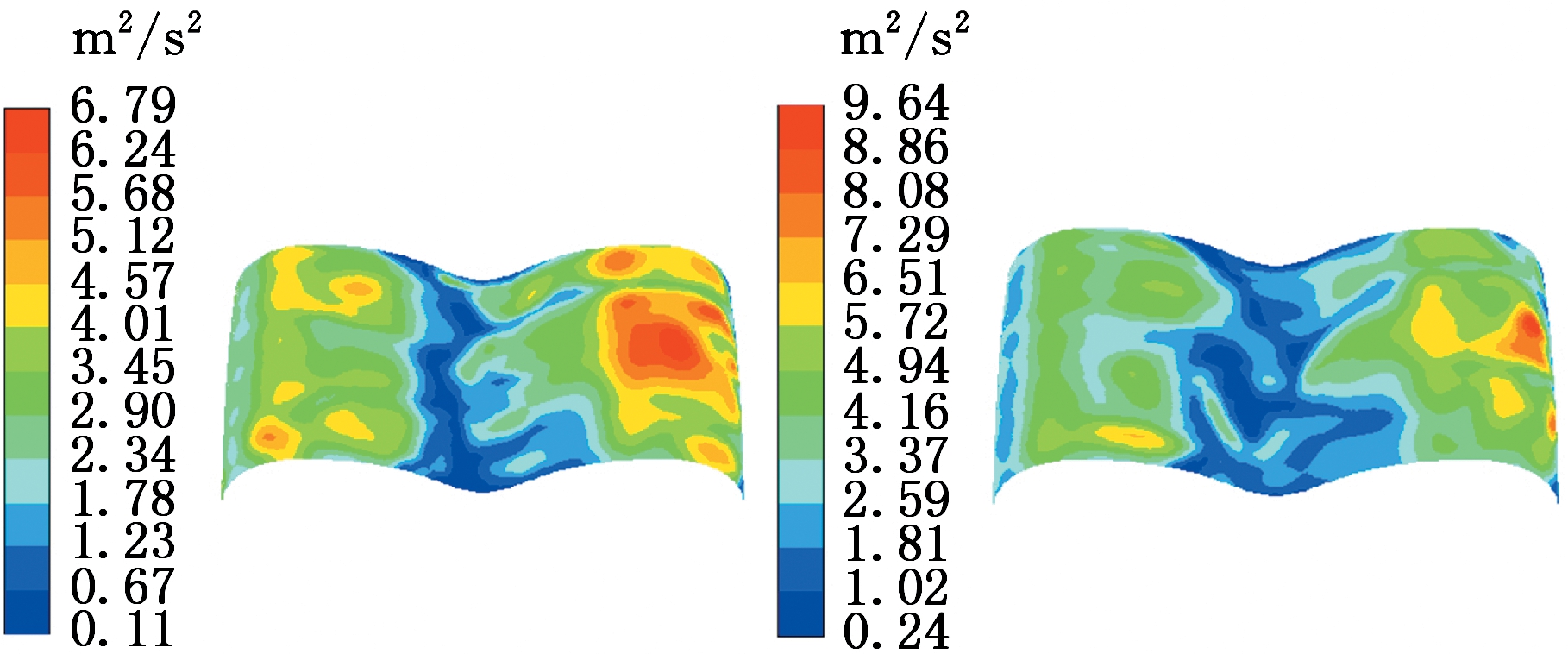

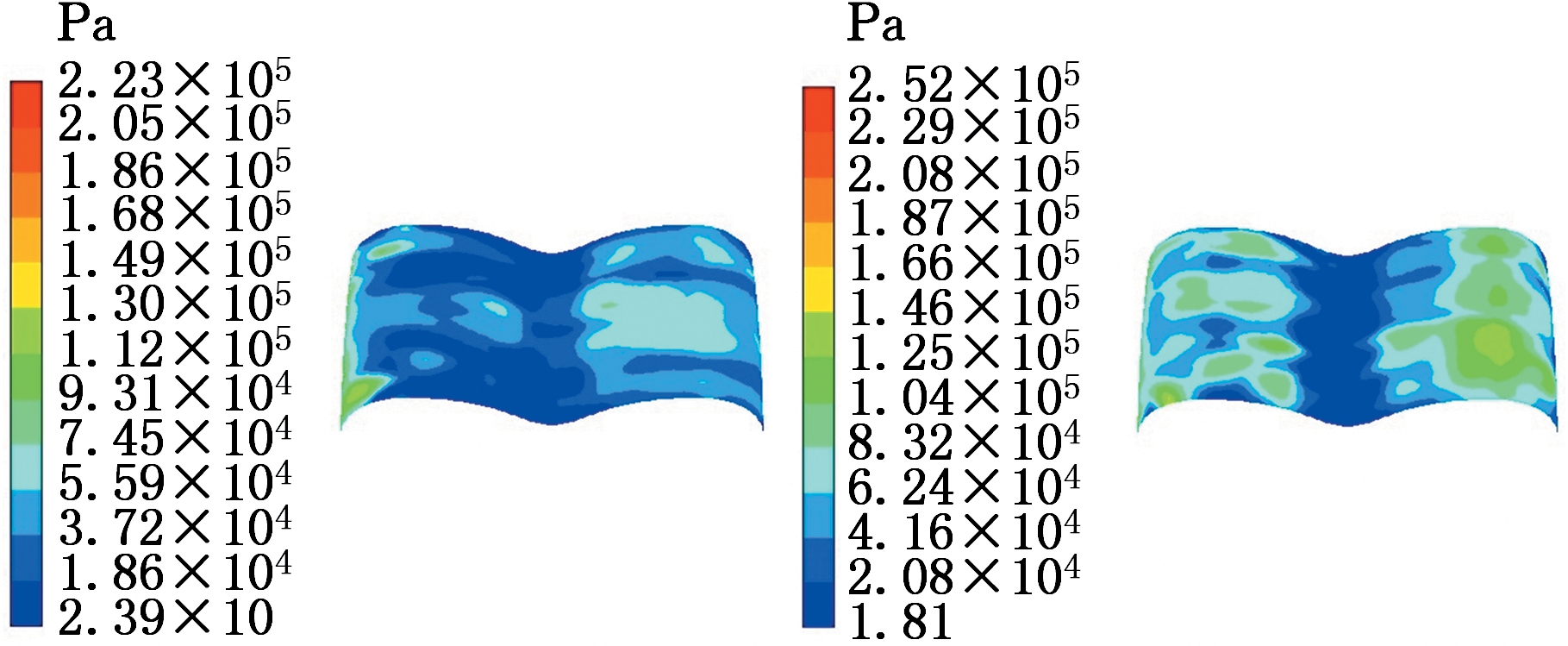

图6为工件表面磨粒流液相动压力分布云图。由图6a可以看出,原始流场内工件表面磨粒流动压分布不均匀,其中Ⅱ区域、Ⅲ区域的动压力明显小于其他3个区域的动压力。由图6b~图6f可以看出,扰流流场中工件表面的动压力分布以Ⅲ区域为中心呈对称分布状态,使得工件表面两侧凸面区域的动压力分布状态相似。由图6进一步可以看出,动压力随着扰流角度的增大而增大,在90°扰流流场中工件表面最大动压力可以达到4.03×105 Pa,其中工件表面Ⅲ区域的动压力最小。

(a)原始流场 (b)30°扰流流场

(c)45°扰流流场 (d)60°扰流流场

(e)75°扰流流场 (f)90°扰流流场

图6 工件表面液相动压力分布

Fig.6 Dynamic pressure distribution of liquid phase on workpiece surface

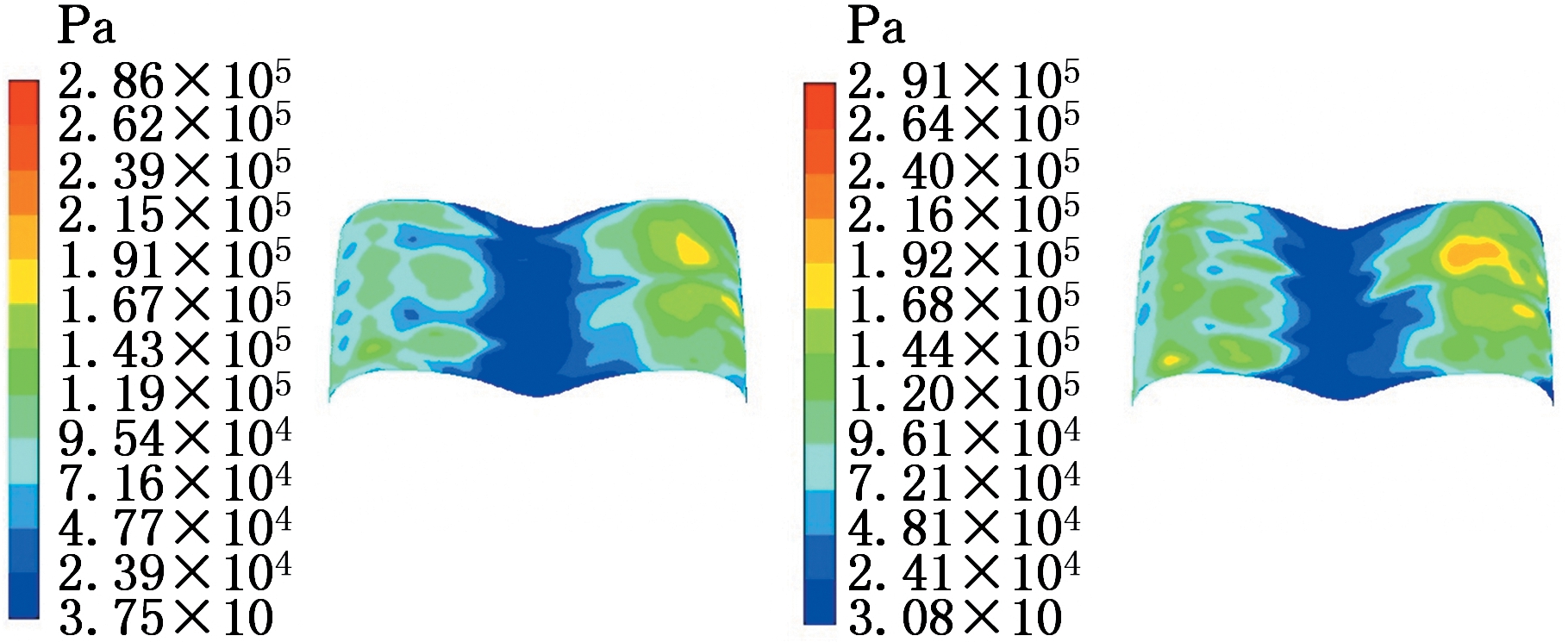

图7所示为工件表面各区域的平均动压力。由图7可以看出,扰流流场明显改善了工件表面的磨粒流动压力分布情况。原始流场内工件表面磨粒流动压力平均值为3.89×104 Pa,其中Ⅲ区域的平均动压力最小,只有1.28×104 Pa。扰流流场明显改善了流场内工件表面磨粒流动压力的分布情况,在扰流流场中平均动压力以Ⅲ区域为中心呈对称分布状态,该现象与工件表面湍动能的分布状态相似,提高了磨粒流在工件表面凸面区域的运动相似性。扰流流场内的平均动压力相较于原始流场的平均动压力有明显增大,30°~ 90°扰流流场中工件表面平均动压力依次为6.12×104 Pa、7.84×104 Pa、8.65×104 Pa、1.01×105 Pa和1.16×105 Pa,验证了扰流结构增强工件表面磨粒流动压力的可能性。

图7 工件表面5个区域磨粒流平均动压力

Fig.7 Average dynamic pressure of liquid phase on five regions of workpiece surface

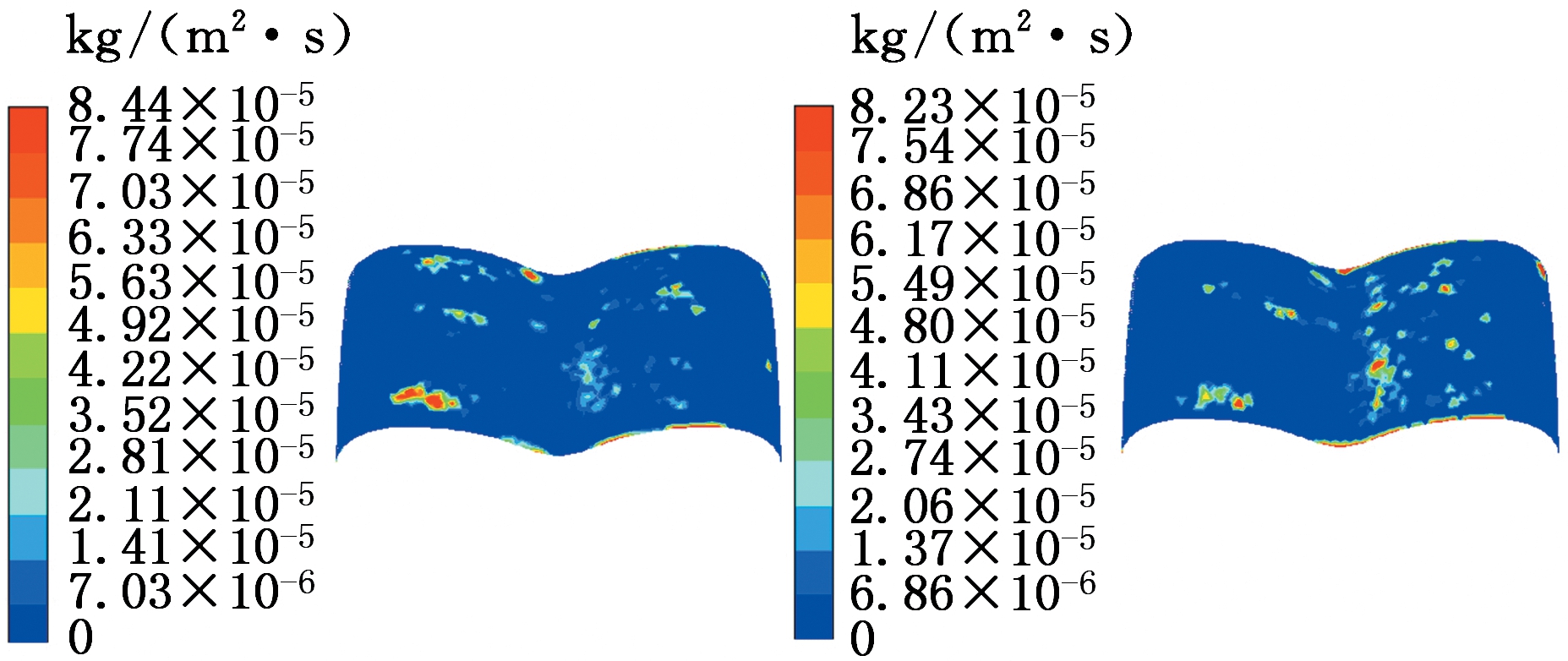

3.3.3 工件表面冲蚀情况

磨粒流对工件材料的冲蚀去除作用是形成抛光效果的根本原因。工件表面磨粒冲蚀速率直接决定了磨粒流对材料的去除效果,较大的冲蚀速率可以更快地去除工件表面的凸峰,从而提高加工效率,同时为了保证加工效果的均匀性,工件表面各区域的冲蚀速率应尽可能保证一致。

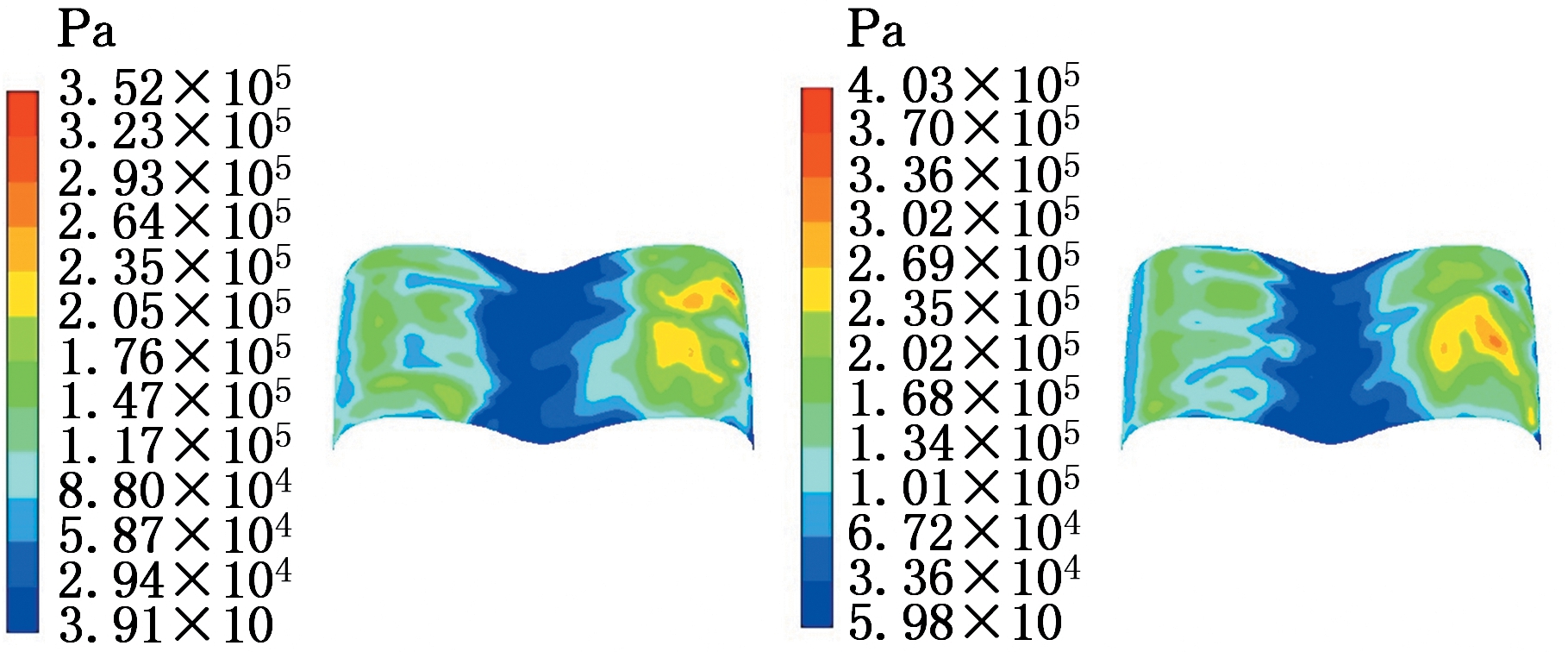

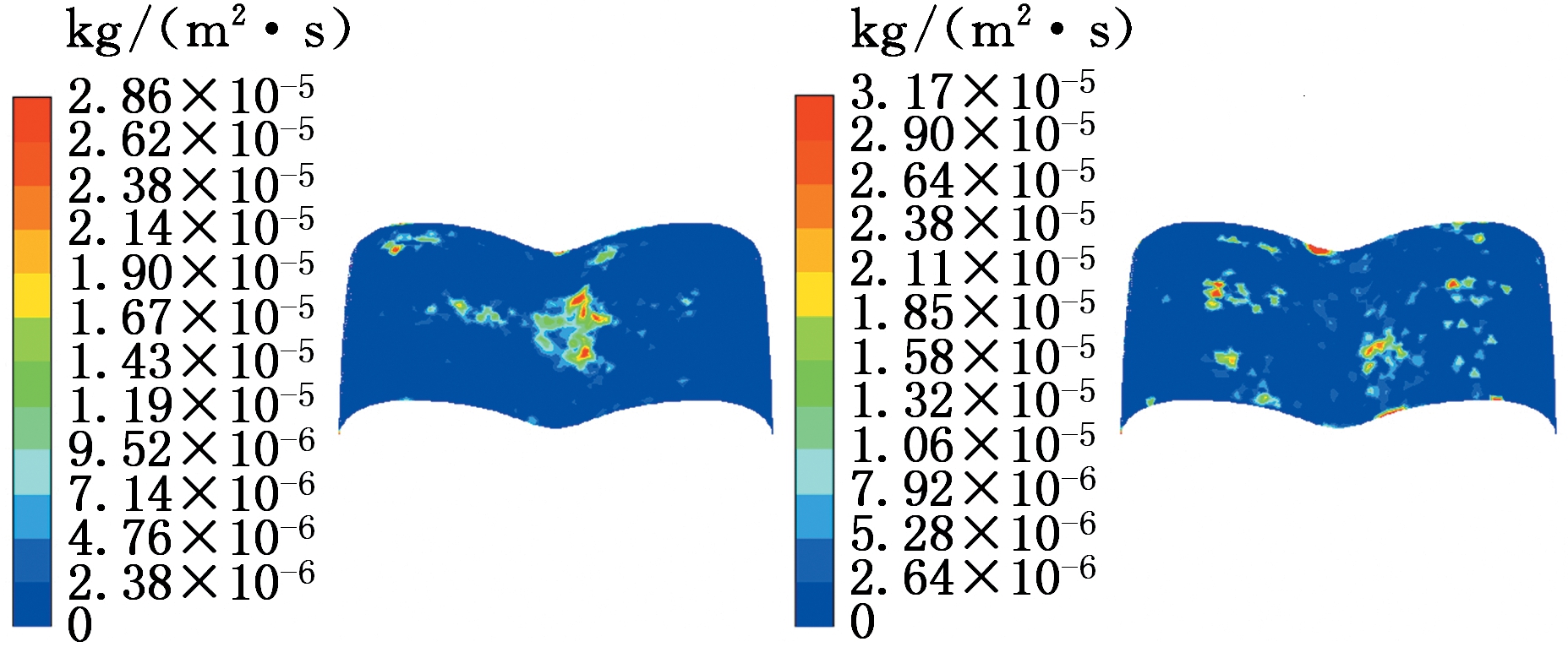

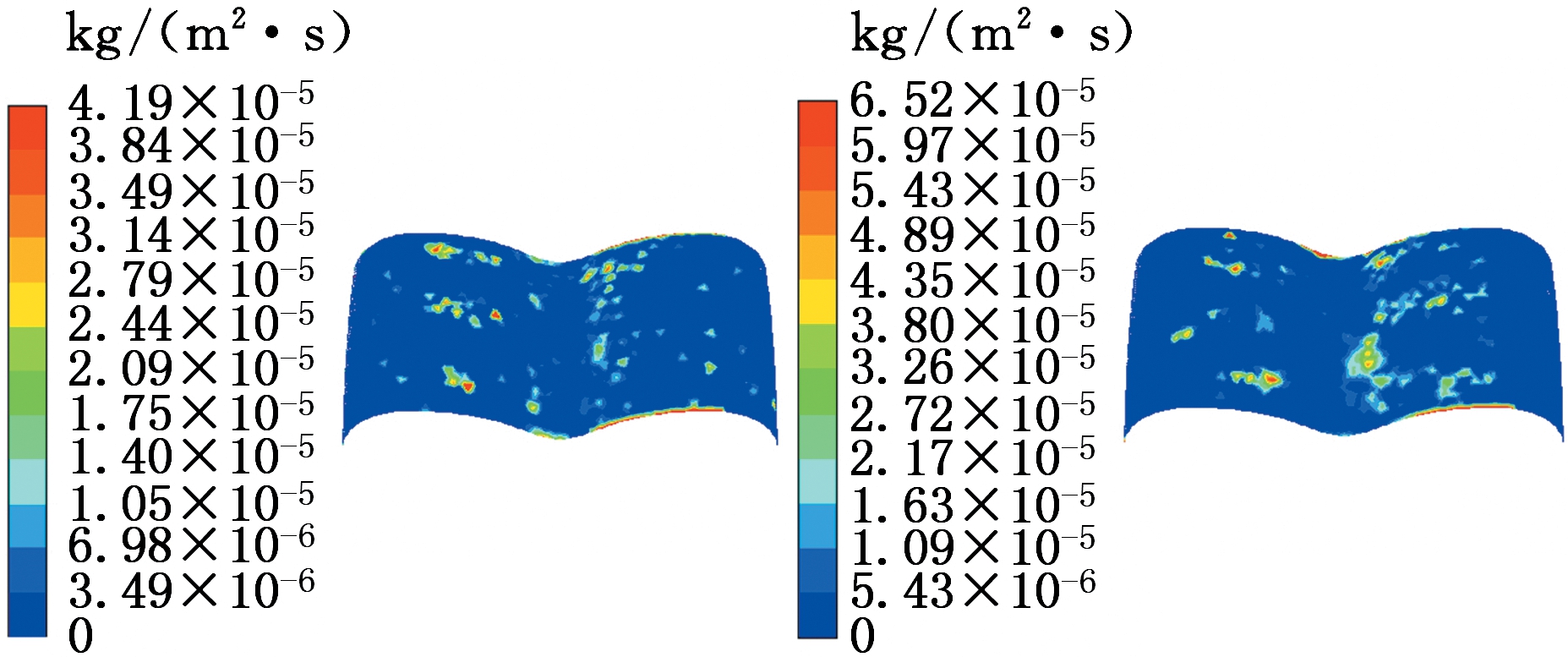

图8为工件表面冲蚀速率分布图。由图8a可以看出,原始流场内工件表面磨粒冲蚀速率分布极不均匀,磨粒冲蚀集中于工件表面Ⅲ区域,导致区域Ⅲ的冲蚀速率明显大于工件表面其他区域的冲蚀速率,该现象可能会造成加工后Ⅲ区域加工效果优于其他区域的加工效果。由图8b~图8f可以看出,相较于原始流场,扰流流场中的磨粒冲蚀速率以一种更为均匀和分散的方式分布于工件表面,Ⅰ区域和Ⅴ区域的冲蚀速率相比于Ⅱ区域、Ⅲ区域和Ⅳ区域的冲蚀速率较小,其中30°扰流流场中工件表面冲蚀速率分布最为分散与均匀。

(a)原始流场 (b)30°扰流流场

(c)45°扰流流场 (d)60°扰流流场

(e)75°扰流流场 (f)90°扰流流场

图8 工件表面冲蚀速率分布

Fig.8 Erosion rate distribution on workpiece surface

图9为工件表面各区域平均冲蚀速率图。由图9可以看出,原始流场中工件表面各区域平均冲蚀速率分布极不均匀,其中Ⅲ区域的平均冲蚀速率为3.51×10-6 kg/(m2·s),明显大于其他区域的平均冲蚀速率,Ⅴ区域的平均冲蚀速率只有3.85×10-8 kg/(m2·s),与Ⅲ区域的极差达到3.13×10-6 kg/(m2·s),工件表面整体平均冲蚀速率为1.32×10-6 kg/(m2·s)。在各扰流流场中,30°扰流流场内的冲蚀速率分布相较于其他流场的冲蚀速率分布最为均匀,Ⅰ区域和Ⅴ区域的平均冲蚀速率略小于其他区域的平均冲蚀速率,Ⅱ区域、Ⅲ区域和Ⅳ区域的平均冲蚀速率基本保持一致,30°扰流流场内的平均冲蚀速率极差为1.58×10-6 kg/(m2·s),工件表面整体平均冲蚀速率为1.25×10-6 kg/(m2·s)。由图9进一步可以看出,加入扰流结构后,工件表面Ⅰ区域和Ⅴ区域的平均冲蚀速率基本一致,随着扰流角度的增大,Ⅳ区域平均冲蚀速率的增幅明显大于Ⅱ区域和Ⅲ区域的平均冲蚀速率的增幅,冲蚀速率分布逐渐趋于不均匀化。

图9 工件表面5个区域平均冲蚀速率

Fig.9 Average erosion rate on five regions of workpiece surface

4 加工试验与讨论

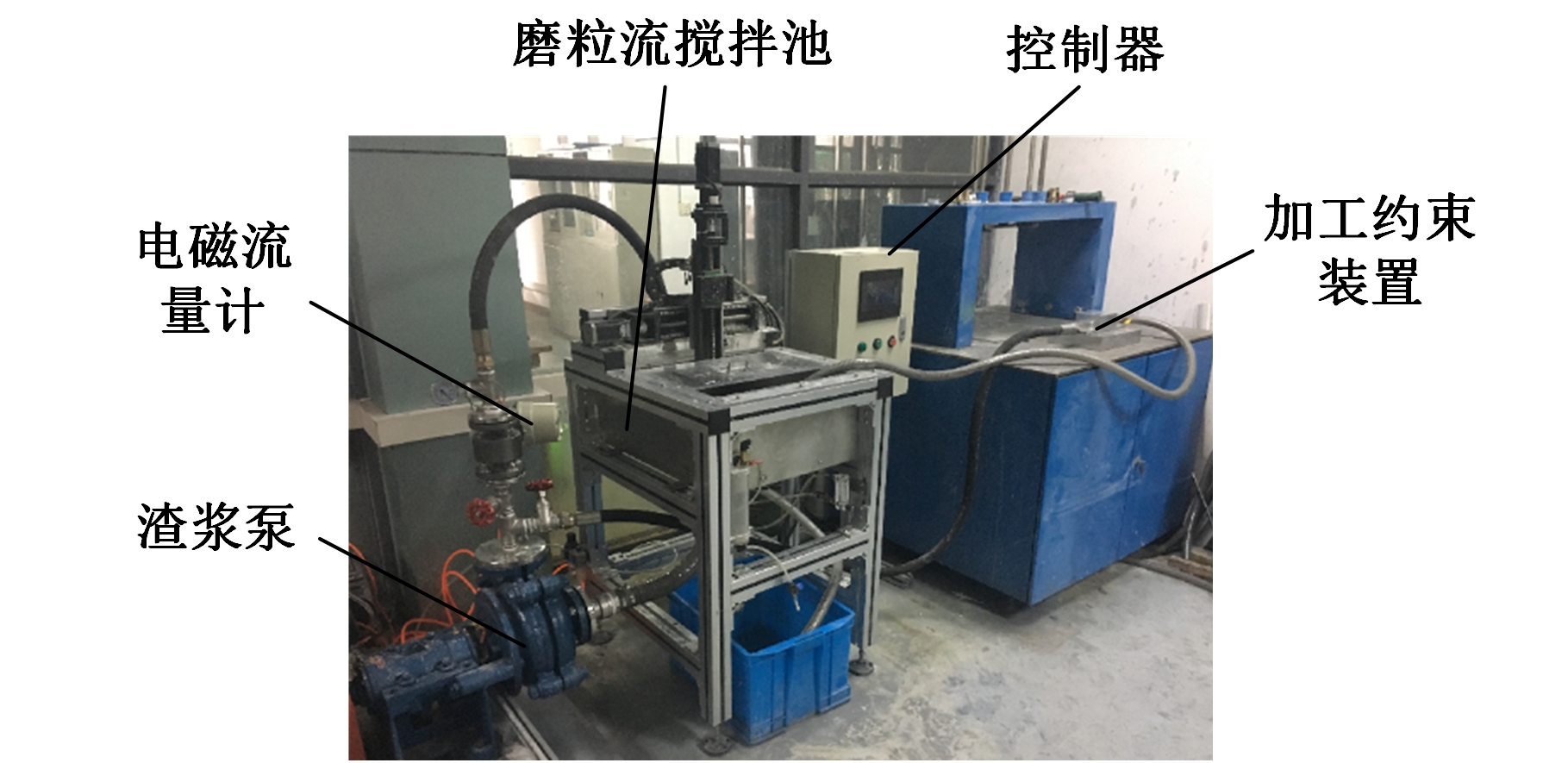

为了验证有无扰流结构的两种不同加工流道对实际加工的影响,根据仿真结果选择表面冲蚀分布最为均匀的30°扰流流道和原始流道分别进行抛光加工试验。试验平台由渣浆泵、电磁流量计、磨粒流搅拌池、控制器以及加工约束装置等组成,如图10所示。Ti-6Al-4V钛合金工件被固定在流道底座上,与两种仿型约束构件(带有30°扰流板结构和无扰流结构)分别形成两种仿型流道,磨粒流入射口与泵出水口连接,泵抽水孔与磨粒流搅拌池相连,流道出口同时导通到搅拌池中。在加工过程中,渣浆泵将搅拌池中的磨粒流输出至加工流道中,再从流道出射口流出至搅拌池,形成循环作用的加工回路。

(a)加工试验平台

(b)加工原理示意图

图10 加工试验平台与加工原理

Fig.10 Machining test platform and machining principle

为了保证试验条件与仿真条件的一致性,在试验过程中除了保证所用磨粒、液相及磨粒体积分数的一致性,还需保证加工温度和入口速度恒定。为了保证加工温度的恒定性,在加工过程中不断搅拌搅拌池中的磨粒流,且每加工1 h就暂停1 h, 以减小温度变化对加工效果造成的影响。为了保证磨粒流加工过程中入口速度的恒定,在渣浆泵的出口处设置了电磁流量计,时刻监测磨粒流从泵出口出射的流量,仿真模型入射口面积为1.5×10-4 m2,为保证10 m/s的入口速度,需要入射口的磨粒流流量维持在5.4 m3/h左右,因此在加工过程中通过调节阀门来控制磨粒流的流量,以保证入口速度维持在10 m/s左右。

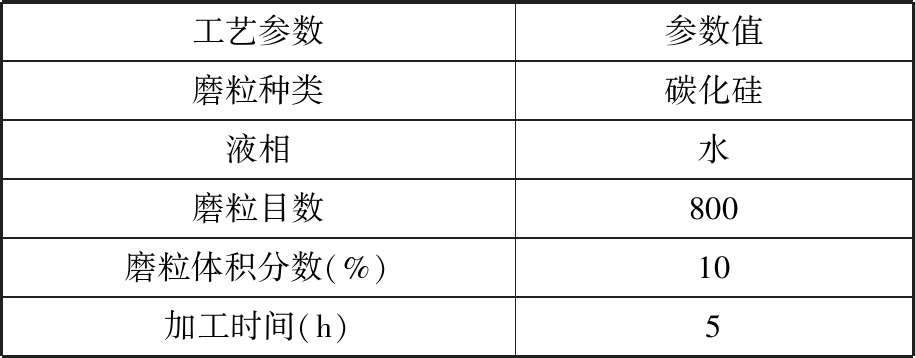

图11为钛合金工件结构图,工件表面使用砂纸进行预抛光,抛光后5个区域原始表面粗糙Ra为230 nm左右(每个区域测量5个点取平均值)。加工试验工艺参数见表2。

图11 钛合金工件

Fig.11 Titanium alloy workpiece

表2 加工试验工艺参数表

Tab.2 Process parameters of machining test

工艺参数参数值磨粒种类碳化硅液相水磨粒目数800磨粒体积分数(%)10加工时间(h)5

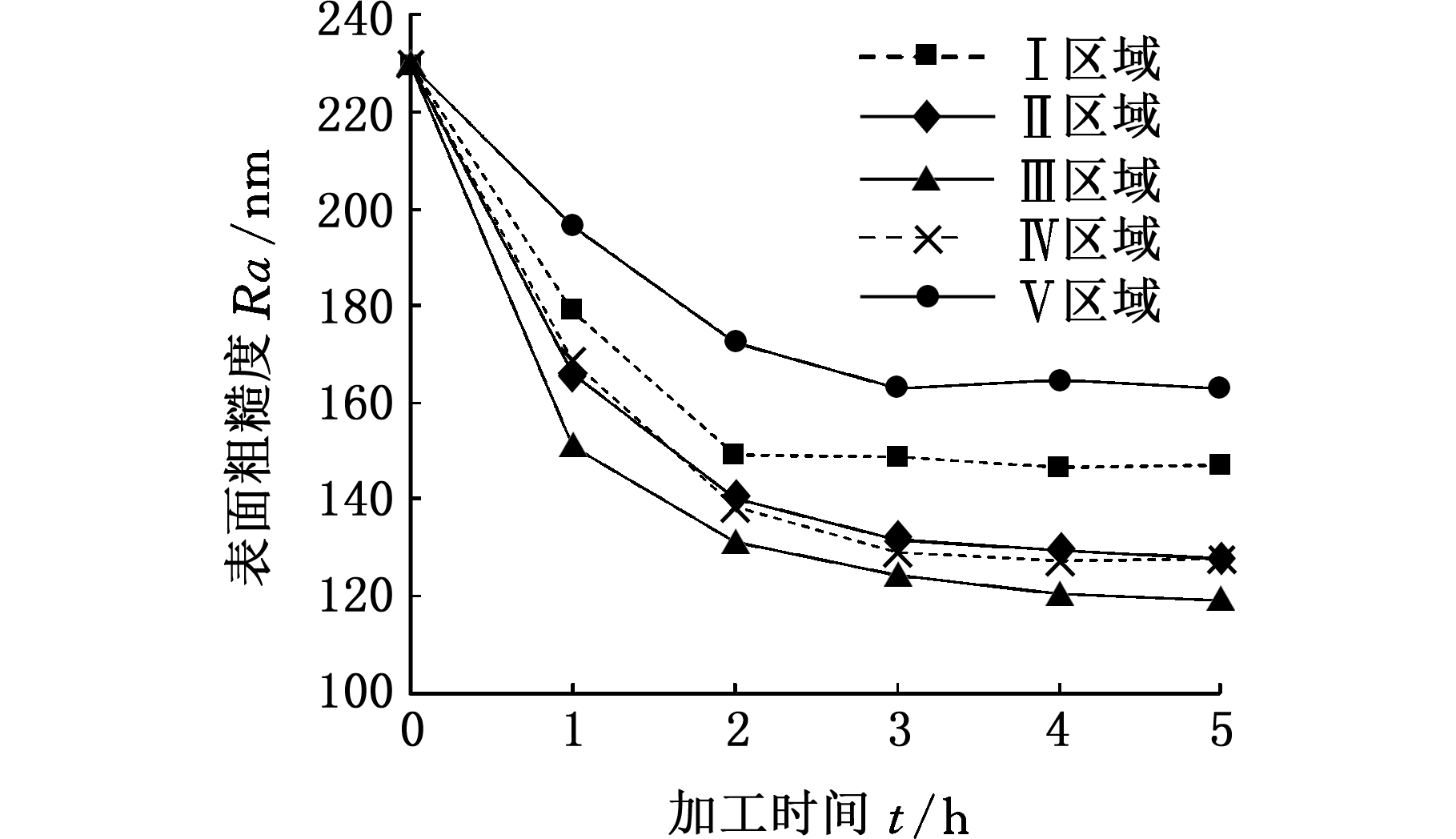

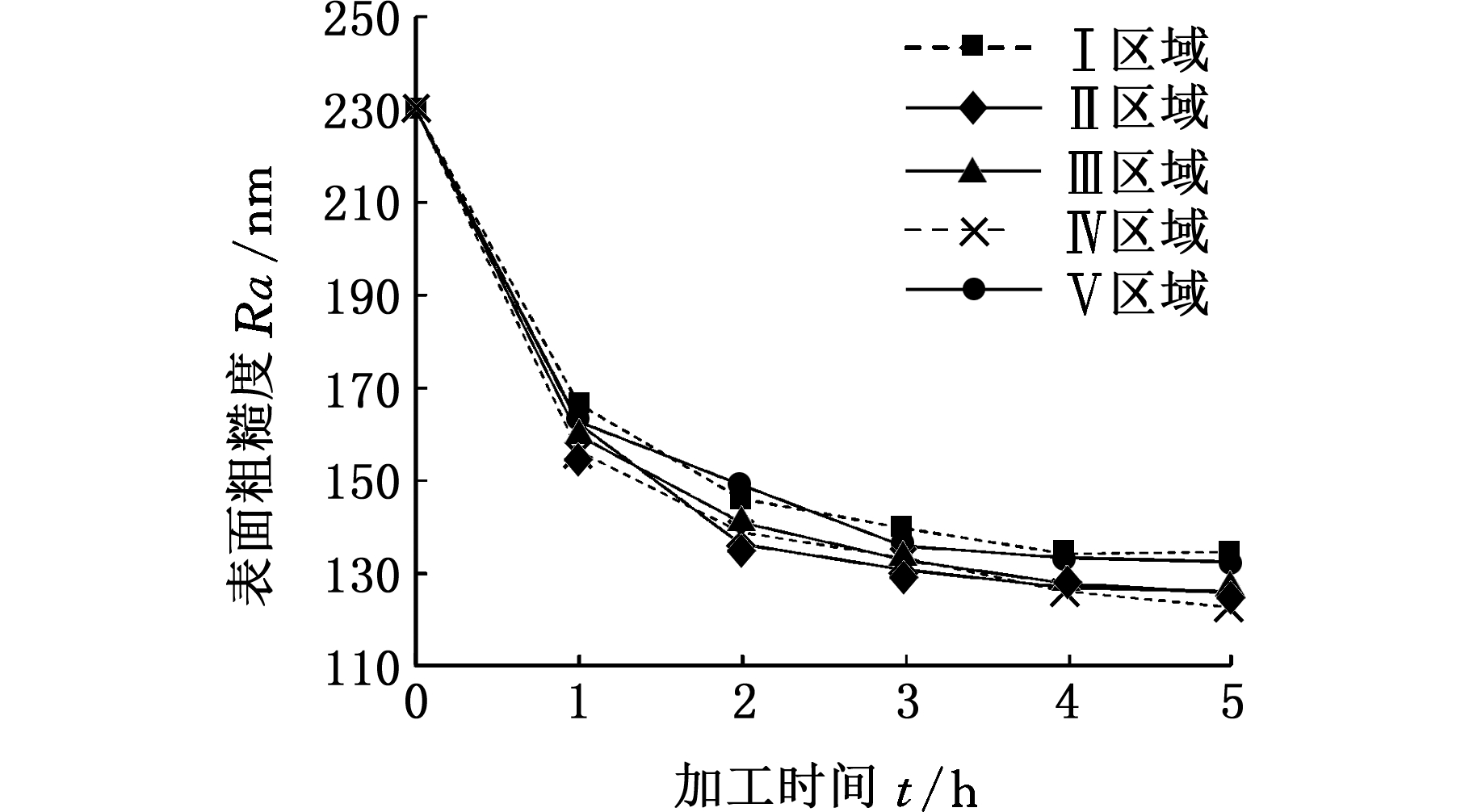

图12为两种加工流道工件表面各区域的平均表面粗糙度Ra变化曲线,可以看出,使用原始流道进行磨粒流加工时,工件表面各区域的平均表面粗糙度Ra值出现分散现象,加工后各区域平均表面粗糙度Ra值从大到小依次为RaⅤ>RaⅠ>RaⅡ≈RaⅣ>RaⅢ,表面粗糙度极差达到43.5 nm,加工均匀性较差。其中Ⅴ区域表面粗糙度Ra为162.8 nm,加工效果最差;Ⅲ区域表面粗糙度Ra为119.3 nm,加工效果最好。由图10b可以看出,使用30°扰流流道可以改善加工后工件表面粗糙度的均匀性,Ⅱ区域、Ⅲ区域和Ⅳ区域的加工效果较好,加工后表面粗糙度Ra分别可以为126.2 nm、125.5 nm和122.8 nm, Ⅰ区域和Ⅴ区域的加工效果稍差,加工后表面粗糙度Ra分别为134.6 nm和132.5 nm,表面粗糙度极差减小到11.8 nm,只为使用原始流道加工的工件表面粗糙度极差的27.1%,加工均匀性得到明显提升。

(a)原始流道

(b)30°扰流流道

图12 工件表面各区域表面粗糙度变化

Fig.12 Surface roughness change of each region on workpiece surface

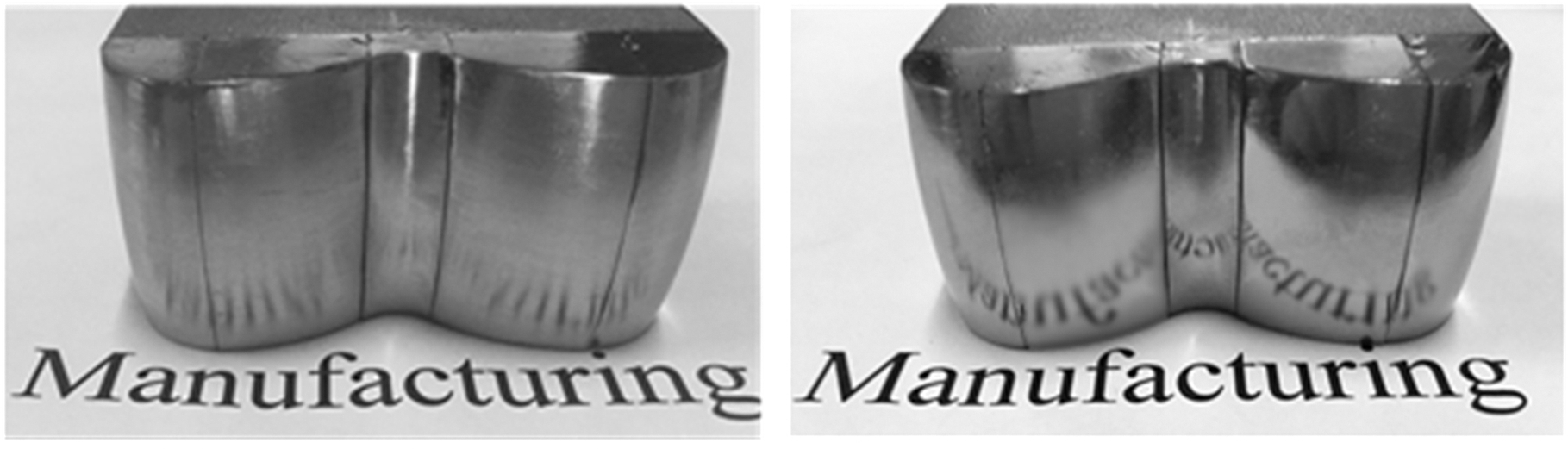

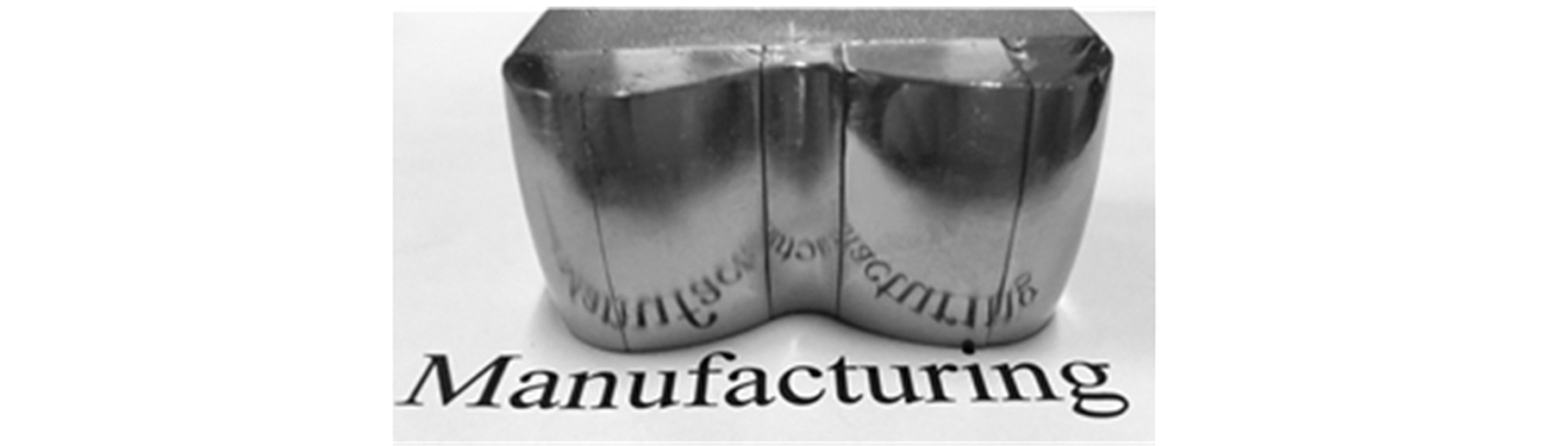

图13为加工5 h后工件表面文字成像图,可以看出,钛合金工件原始表面(图13a)较为粗糙,文字成像不清晰,在使用原始流道和扰流流道进行磨粒流加工5 h后,工件表面文字倒映的清晰度提高,表面粗糙度得到提升。由图13b可以看出,使用原始流道进行加工后,虽然工件表面粗糙度得到提升,但是各区域加工效果并不均匀,Ⅲ区域文字倒映效果优于其他区域的文字倒映效果,Ⅰ区域和Ⅴ区域的文字倒映最不清晰,加工效果较差。由图13c可以看出,使用扰流流场进行加工后,工件表面各区域文字倒映清晰度的均匀性明显优于原始流道的均匀性,该现象与仿真结果一致,验证了扰流流场改善工件表面加工均匀性的可行性。

(a)原始表面(b)原始流道加工后

(c)扰流流道加工后

图13 工件表面文字成像效果

Fig.13 Text imaging effect of the workpiece surface

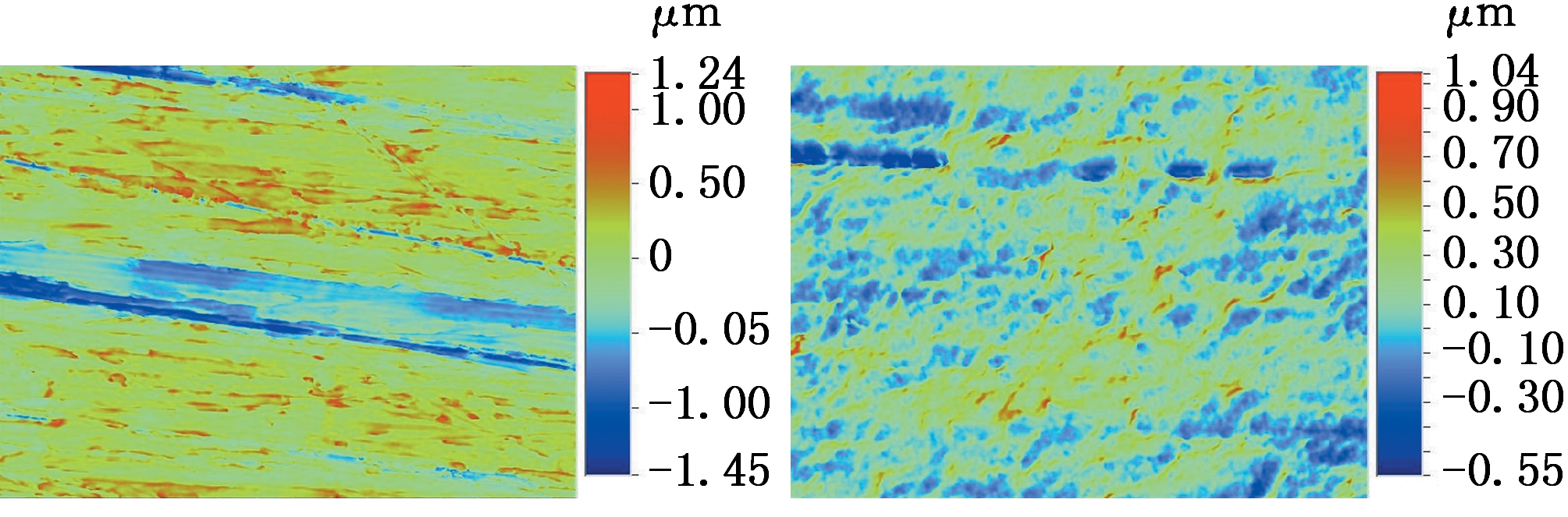

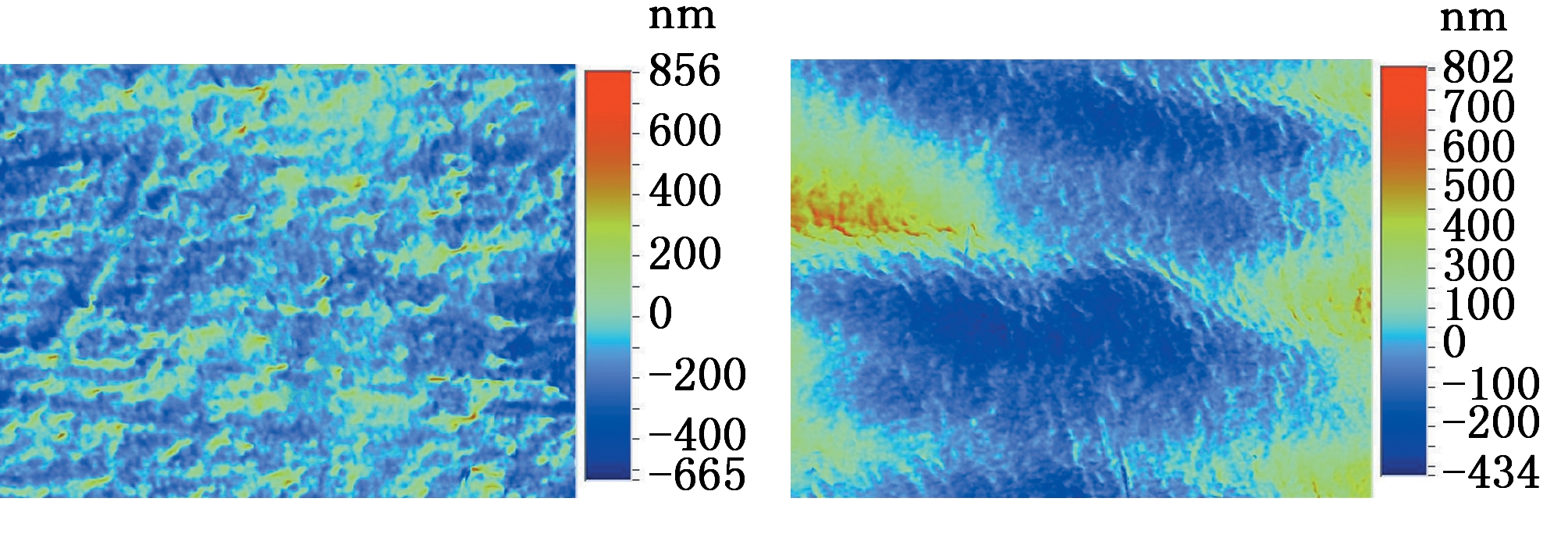

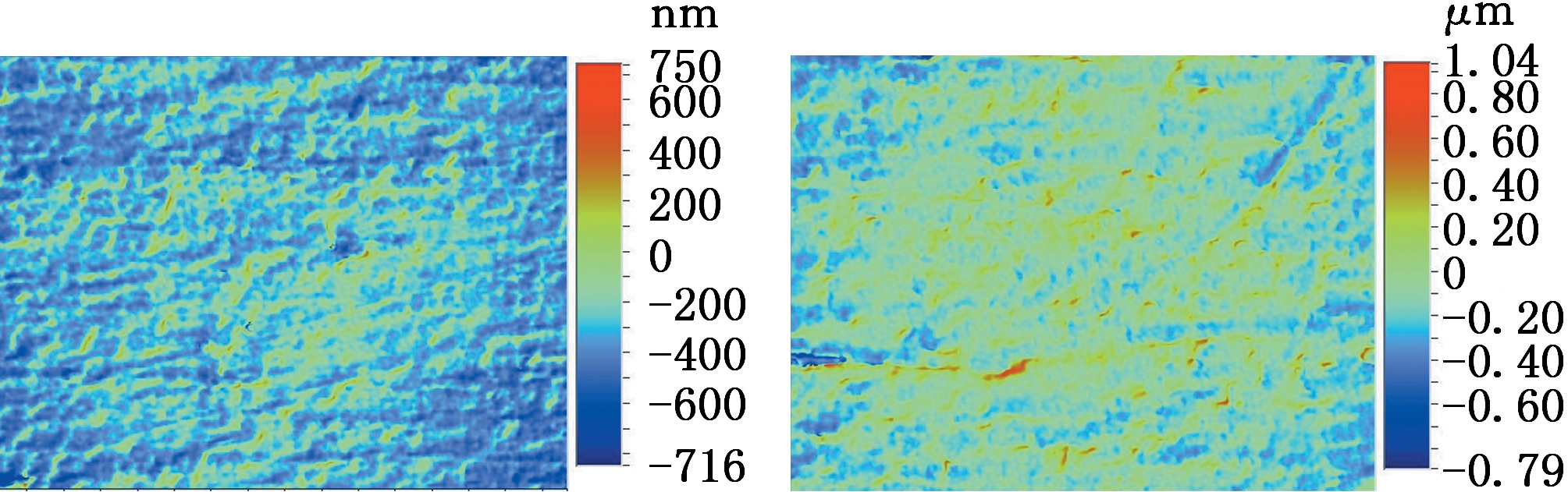

(a)原始流场 (b)Ⅰ区域

(c)Ⅱ区域 (d)Ⅲ区域

(e)Ⅳ区域 (f)Ⅴ区域

图14 工件表面各区域微观形貌

Fig.14 Microscopic morphology of each region on workpiece surface

采用Wyko Veeco NT9800白光干涉仪观察在30°扰流流道加工5 h后的钛合金工件表面微观形貌,观察表面为117 μm×157 μm的矩形面,见图14,其中数值为0表示基准高度,正负值分别表示表面高于或低于该基准高度。由图14可以看出,经过磨粒流加工后,砂纸粗抛后工件表面存在的凸峰和凹槽数量明显减少,形成了以凹坑和挤出唇为主的微观形貌,工件整体表面质量得到提升。这是因为在加工过程中,磨粒流中的磨粒在液相载体的作用下不断冲击工件表面,工件表面的微凸峰在磨粒的冲击作用下达到极限,并从表面剥落形成了凹坑与挤出唇。由图14进一步可以看出,Ⅰ区域和Ⅴ区域的表面形貌较为一致,Ⅱ区域和Ⅳ区域的表面形貌较为一致,整体上Ⅱ区域、Ⅳ区域的表面形貌相较于Ⅰ区域、Ⅴ区域的表面形貌更为精细。Ⅲ区域表面的挤出唇形成了层叠状,这是因为区域Ⅲ为凹面,且处于加工流道的拐角处,由于惯性力的原因,相较于凸面拐角处,此处磨粒冲击工件表面的概率更大,大量的磨粒不断冲击已经形成的挤出唇,对其产生了挤压作用,从而形成了层叠状的挤出唇形貌。

5 结论

(1)针对磨粒流加工钛合金曲面出现的加工效果不均匀问题,提出了一种具有扰流结构的加工流道。

(2)通过数值模拟分析入口速度为10 m/s时,工件表面的湍动能分布、动压力分布和冲蚀速率分布,结果表明:扰流结构不仅能够明显增大工件表面磨粒流的湍动能和动压力,改善湍动能与动压力的分布状态,而且可以提高工件表面磨粒平均冲蚀速率及其分布均匀性,其中30°(扰流结构与流道上壁面夹角)扰流流场中的磨粒流具有较均匀的冲蚀分布。

(3)通过试验发现,加工5 h后30°扰流流场的加工均匀性明显优于原始流道的加工均匀性,且与仿真结果相符,该流场中工件不同区域表面粗糙度Ra极差减小到11.8 nm,为使用原始流道加工的工件表面粗糙度极差的27.1%,验证了扰流流场提升钛合金曲面磨粒流加工均匀性的正确性与可行性。

[1] ANTUNES R A, OLIVEIRA M C L D, ANTUNES R A, et al. Materials Selection of Optimized Titanium Alloys for Aircraft Applications[J]. Materials Research, 2018, 21(2), DOI: 10.1590/1980-5373-mr-2017-0979.

[2] 金和喜, 魏克湘, 李建明,等. 航空用钛合金研究进展[J]. 中国有色金属学报, 2015, 25(2):280-292.

JIN Hexi, WEI Kexiang, LI Jianming, et al. Research Development of Titanium Alloy Aerospace Industry[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(2): 280-292.

[3] YU H J, YANG H, CHEN C Z. Progress in Surface Corrosion-resistance Coatings of Titanium and Its Alloys[J]. Key Engineering Materials, 2014, 591: 172-175.

[4] NIINOMI M. Mechanical Biocompatibilities of Titanium Alloys for Biomedical Applications.[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2008, 1(1): 30-42.

[5] JAIN V K, ADSUL S G. Experimental Investigations into Abrasive Flow Machining (AFM)[J]. International Journal of Machine Tools & Manufacture, 2000, 40(7): 1003-1021.

[6] SINGH S, SANKAR M R, JAIN V K. Simulation and Experimental Investigations into Abrasive Flow Nanofinishing of Surgical Stainless Steel Tubes[J]. Machining Science & Technology, 2017(4): 1-22.

[7] 李俊烨, 卫丽丽, 张心明,等. 介观尺度下磨粒流抛光温度对发动机喷油嘴质量影响研究[J]. 兵工学报, 2017, 38(10): 2010-2018.

LI Junye, WEI Lili, ZHANG Xinming, et al. Impact of Abrasive Flow Polishing temperature on Nozzle Quality under Mesoscopic Scale[J]. Acta Armamentarii, 2017, 38(10): 2010-2018.

[8] 袁巧玲, 计时鸣, 文东辉,等. 基于改进的低雷诺数湍流模型的软性磨粒流加工仿真与实验[J]. 中国机械工程, 2014, 25(6): 800-807.

YUAN Qiaoling, JI Shiming, WEN Donghui, et al. Simulation and Experiment of Soft Abrasive Flow Machining Based on Improved Low-Reynolds-number Turbulence Model[J]. China Mechanical Engineering, 2014, 25(6): 800-807.

[9] 计时鸣, 周龙兵, 谭大鹏. 软性磨粒流精密加工工艺参数优化方法[J]. 中国机械工程, 2013, 24(14): 1943-1950.

JI Shiming, ZHOU Longbing, TAN Dapeng. Optimization Method of Technological Parameters of Softness Abrasive Flow Precision Machining[J]. China Mechanical Engineering, 2013, 24(14): 1943-1950.

[10] 计时鸣, 付有志, 谭大鹏. 软性磨粒流双入口约束流场数值分析及加工试验研究[J]. 机械工程学报, 2012, 48(19): 177-185.

JI Shiming, FU Youzhi, TAN Dapeng. Numerical Analysis and Processing Experiment of Double-inlet Restraint Flow Field in the Soft Abrasive Flow Machining[J]. Journal of Mechanical Engineering, 2012, 48(19): 177-185.

[11] ZAREPOUR H, YEO S H. Single Abrasive Particle Impingements as a Benchmark to Determine Material Removal Modes in Micro Ultrasonic Machining[J]. Wear, 2012, 288: 1-8.

[12] TAN D P, JI S M, FU Y Z. An Improved Soft Abrasive Flow Finishing Method Based on Fluid Collision Theory[J]. International Journal of Advanced Manufacturing Technology, 2016, 85(5/8): 1261-1274.

[13] GEE M G, GANT A, ROEBUCK B. Wear Mechanisms in Abrasion and Erosion of WC/Co and Related Hardmetals[J]. Wear, 2007, 263: 137-148.

[14] GORANA V K, JAIN V K, LAL G K. Prediction of Surface Roughness during Abrasive Flow Machining[J]. International Journal of Advanced Manufacturing Technology, 2006, 31(3/4): 258-267.

[15] GRANT G, TABAKOFF W. Erosion Prediction in Turbomachinery Resulting from Environmental Solid Particles[J]. Journal of Aircraft, 2012, 12(5): 471-478.

[16] OKA Y I, OKAMURA K, YOSHIDA T. Practical Estimation of Erosion Damage Caused by Solid Particle Impact: Part 1: Effects of Impact Parameters on a Predictive Equation[J]. Wear, 2005, 259:95-101.

[17] OKA Y I, YOSHIDA T. Practical Estimation of Erosion Damage Caused by Solid Particle Impact: Part 2: Mechanical Properties of Materials Directly Associated with Erosion Damage[J]. Wear, 2005, 259: 102-109.

[18] ZHANG L, WANG J S, TAN D P, et al. Gas Compensation-based Abrasive Flow Processing Method for Complex Titanium Alloy Surfaces[J]. International Journal of Advanced Manufacturing Technology, 2017, 92(9/12): 3385-3397.