0 引言

纳米材料是指颗粒尺寸在纳米量级(1~100 nm)的超细材料,其尺寸大于原子簇而小于通常的微粉,处在原子簇和宏观物体交界的过渡区域。纳米态材料的晶粒小,表面曲率大或比表面积大,这种特殊结构导致纳米材料具有体积效应、表面效应、量子尺寸效应、宏观量子隧道效应和介电限域效应[1-2]。由于极细的晶粒和大量处于晶界和晶粒缺陷中心的原子,纳米材料的物化性能与微米多晶材料有着巨大的差异,具有奇特的力学、电学、磁学、光学、热学和化学等多方面的性能,作为一种新型材料,纳米材料在电子、冶金、宇航、化工、生物和医疗卫生等领域均展现出广阔的应用前景[3]。

本文对纳米尺度连接过程的分子动力学原理及研究现状进行了综述,讨论了分子动力学方法模拟纳米材料在连接过程中的方法,总结了纳米尺度连接过程的分子动力学模拟技术存在的问题,并对其应用前景进行了展望。

1 纳米连接技术的研究进展

材料连接是材料加工和组装过程中非常重要的技术,连接的质量直接影响产品的可靠性,纳米连接技术是纳米器件与微系统及宏观系统相整合的基础,随着纳米材料的发展与应用,纳米连接技术也将发挥更加重要的作用[4]。但在纳米加工领域,虽然先进透射电镜的分辨率可达0.1~0.3 nm,但研究对象在时间和空间尺度上比较小,材料的很多现象和行为很难通过实验进行观测和分析,因此,采用分子动力学模拟方法,通过微观途径建立对材料行为的基本认识,正逐渐成为发展新材料的不可或缺的重要手段。这既是对现有理论和试验方法的有力补充,更有助于加深对纳米连接微观机制的理解。

分子动力学(molecular dynamics,MD)是微观建模的主要手段之一,许多在实验中无法获得的微观细节,都可以在分子动力学模拟中方便地观察到。分子动力学在原子尺度上比其他方法具有更高的时间和空间求解能力,因此,无法用连续介质分析方法求解的微观物理现象都可以用分子动力学进行有效的研究。分子动力学基于牛顿第二定律,将原子看作相互作用的粒子,可以极大程度地反映纳米材料在分子级别的运动,从分子层次对连接机理做出解释。

分子动力学计算的基本过程为针对具体问题提出假设条件、构造模型、选择势函数、施加边界条件,确定系统类型及进行计算仿真等。分子动力学的局限在于不考虑电子的运动,不能获得与电子结构相关的性质,只能采用势函数来确定分子及粒子的运动,所以对于不同的环境,确定正确的势函数是最关键的环节。分子动力学模拟纳米材料连接过程的研究还处于初步阶段,在模拟过程中,因模拟包括实验条件尚不许可的过程,所以势函数越真越好,否则便会带来误差。

分子动力学模拟是在评估和测评材料结构和性质方面模拟原子和分子的一种物质微观领域的重要模拟方法,即应用力场及根据牛顿运动力学原理所发展的一种计算机模拟方法[5]。根据模拟对象的不同,将它分为平衡态分子动力学模拟(equilibrium molecular dynamics simulation,EMDS)和非平衡态分子动力学模拟(non-equilibrium molecular dynamics simulation,NEMDS)。其中,EMDS是分子动力学模拟的基础,NEMDS适用于非线性响应系统的模拟[6]。分子动力学模拟是在原子、分子水平上求解多体问题的一种重要的计算模拟方法,通过求解牛顿运动方程可以得到体系中各分子、原子的微观状态随时间的动态变化,计算的空间尺度可达10-9 nm,时间尺度可达10-15 ns,通过分子动力学理论建立宏观与微观之间的桥梁。

近年来,分子动力学的应用在国内外受到极大重视,越来越多的学者把分子动力学模拟应用于纳米连接的研究。

2 纳米多层膜连接过程分子动力学模拟研究进展

纳米多层膜指由两种不同的金属、合金或非金属单层薄膜(纳米级)交替生长,沿垂直于薄膜表面组分或结构周期性变化的薄膜材料[7]。由于存在纳米调制结构及大量界面,纳米多层膜具有不同于块体材料和单层薄膜的特殊力学、磁学、电学和光学等性能,在结构材料、磁性材料、电子材料和光学材料等方面有着广泛的应用。随着微电子技术的发展,薄膜技术作为器件微型化的关键技术,是制备具有新型功能的器件的有效手段,且薄膜技术可以将各种不同的材料灵活地复合在一起,构成具有优异特性的复杂材料体系,发挥每种成分的优势,避免单一材料的局限性。基于以上原因,薄膜材料成为现代材料科学各个分支中发展最迅速的一支。其中,以自蔓延反应多层膜为代表的活性箔(reactive foil),当在反应薄膜的一端点燃该热反应多层膜时,多层膜就会沿放热方向进行反应,瞬间释放大量的热,温度达到1 000~1 500 ℃,可以作为局部热源实现部分电子封装材料、金属与陶瓷、金属与金属以及非晶材料之间的连接[8]。

迄今为止,已有超过50种自蔓延反应多层膜体系被报道,大部分是通过磁控溅射沉积或电子束蒸发制备的[9],如Ni/Al,Ti/Al,Ta/Al,V/Si,Pt/Al,Zr/Al,Zr/Si,Ti/B,Ti/C,Ni/Si, Pt/Si,Nb/Si, Co/Al 或金属/氧化物等[10-13]。

反应性多层薄膜是一种相对较新的含能材料,它由一个定义良好的非均匀结构和储存的化学能组成。这些亚稳固体由至少两种反应物交替薄层组成,总厚度在0.1~300 μm之间,在实践中,成分是基于它们彼此反应和产生热量的倾向进行选择的,这意味着大多数组成多层膜的反应物的特点是大量的生成热(ΔH0)和高绝热反应温度Tad[14-15]。

纳米多层膜发生自蔓延反应时,波前速度可达100 m/s,数值分析模型阐述了因薄膜设计不同反应速率如何变化的自蔓延放热反应的基本过程。最近的时间分辨衍射和成像研究进一步揭示了与传播化学反应有关的相变和波前动力学,但由于实时观察的限制,运用分子动力学方法模拟纳米多层膜的反应过程。纳米多层膜长度尺度范围是0.1~10 nm,时间范围为1 fs~1 ns。MD模拟可以模拟102~108个原子,时间范围为10 ps~100 ns,可见分子动力学模拟纳米多层膜在原子尺度和空间尺度上是可行的,WANG等[16]研究了Cu-Ag纳米粒子烧结动力学的几何效应,研究方法可以为纳米多层膜界面反应传质动力学提供参考。分子动力学方法模拟常用软件有Lammps、Namd等。其中,Lammps软件能够兼容当前大多数势能模型,因此在纳米多层膜模拟中得到广泛应用。近年来,纳米尺度热输运领域取得了重大进展[17],新开发的技术和理论可应用于反应性多层膜的研究。分子动力学方法可以准确地模拟纳米多层膜反应过程中的界面扩散、自蔓延反应燃烧波前沿的热传导、相变、位错形成过程和力学性能等,模拟结果与实验结果基本吻合。近年来,国内外学者对纳米多层膜反应过程的研究如下。

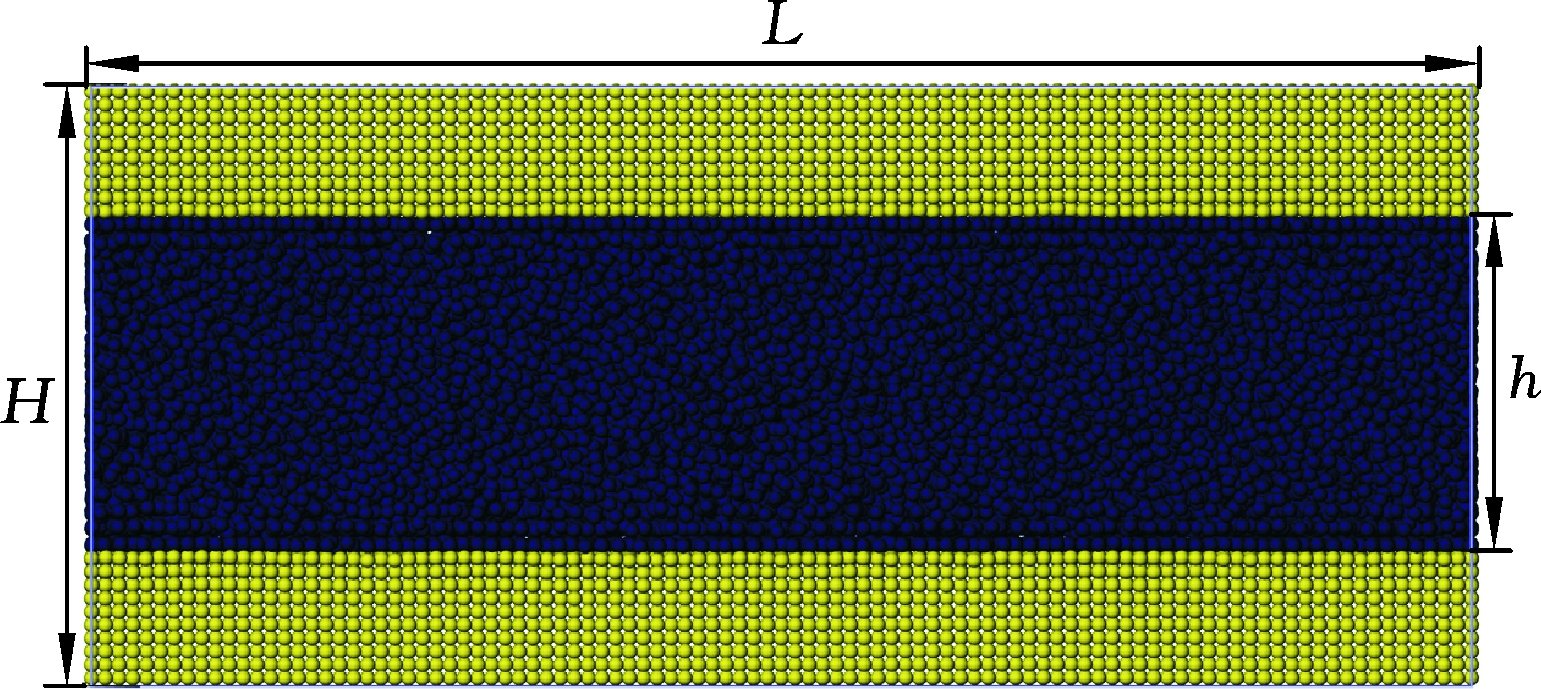

TURLO等[18]用Lammps软件研究了1 100~1 600 K范围内Ni/Al纳米多层膜的固液界面反应,Ni和Al原子通过EAM势相互影响。上下两层为Ni、中间层为Al的模拟系统的初始结构见图1,该模型中Ni和Al原子数分别为105和73 960,Ni/Al纳米多层膜为20层,双分子层的厚度为7.98 nm。研究表明:①该模型可以估计不同温度下Ni在液态Ni+Al合金中的溶解度,从而推测出纯Ni的熔点;②1 100~1 600 K范围内Ni在液态合金中的模拟扩散系数与实验值一致;③不考虑特征时间的影响,液相层的厚度对扩散过程的影响非常小。相反,温度对扩散过程有主要的影响。

图1 上下层为Ni,中间层为Al的模拟系统的初始结构

Fig.1 Initial configuration of the simulated system with one Al slice in between two Ni layer

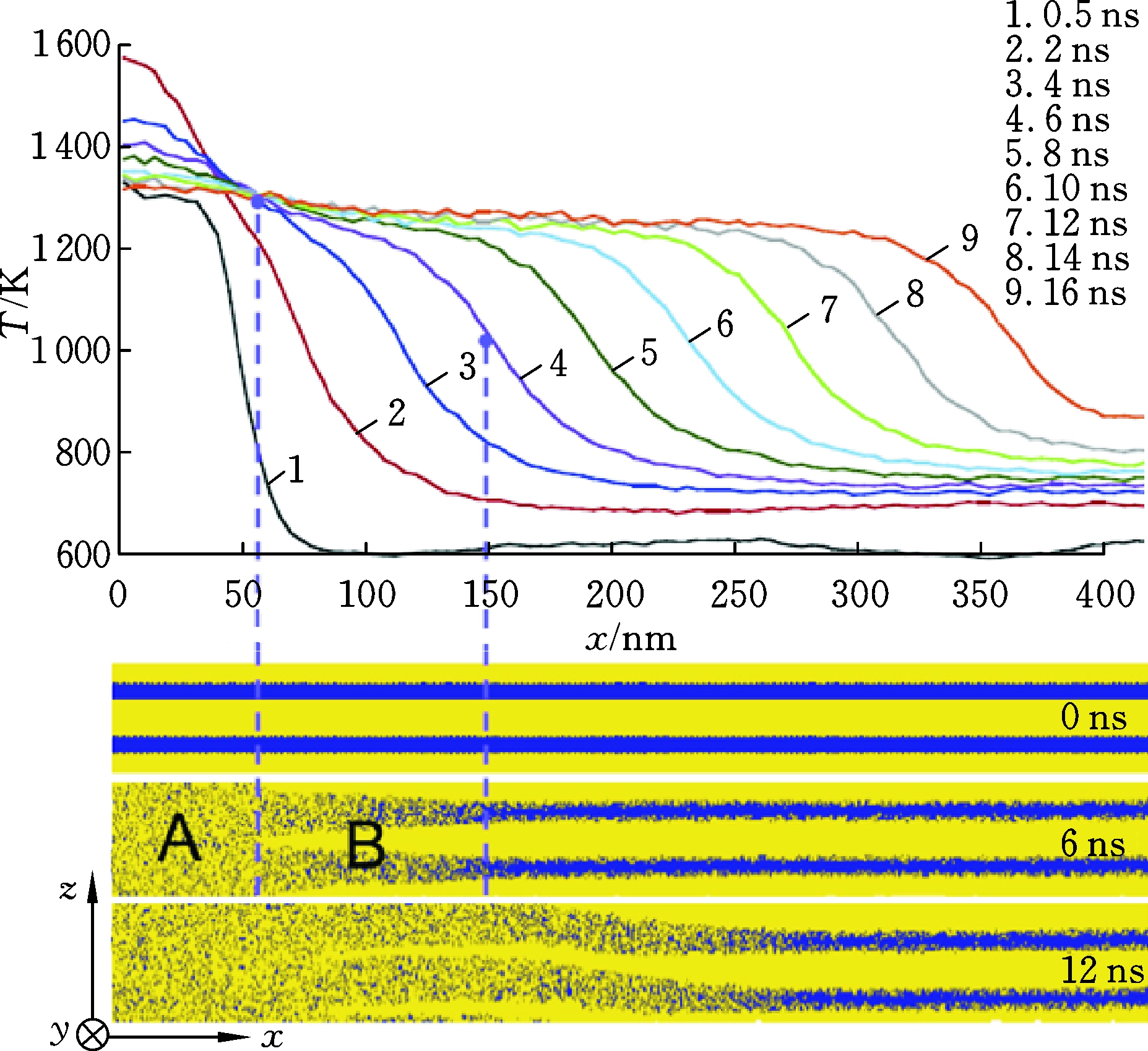

POLITANO等[19]使用Lammps软件研究了Ni/Al纳米多层膜的高温自蔓延反应,该模型选用两个双分子层,使用MISHIN等[20]发现的EAM势,系统双分子层最小厚度δmin=8 nm,包含7×105个原子,系统双分子层最大厚度δmax为22 nm,包含2×106个以上的原子。不同时间步长对应的位置(x)与温度的关系见图2,分别为0 ns(初始时间)、6 ns、12 ns时系统的截图。研究表明:①热波在传导过程中的传导速度是不变的,热波传播是固定燃烧系统的典型现象;②随着双分子层的厚度增大,燃烧波的传播速度逐渐减小,模拟结果与实验值接近;③当T<Tm(Al熔点)时,固态Al消失,Ni和Al之间的互扩散,以及Ni在液态Al中的溶解度取决于温度,溶解仅仅发生在Al层,固态纯Ni残留,基体层与层之间发生熔化。

图2 不同时间步长对应位置(x)与温度的关系

Fig.2 Temperature profiles as a function of the position x at several times

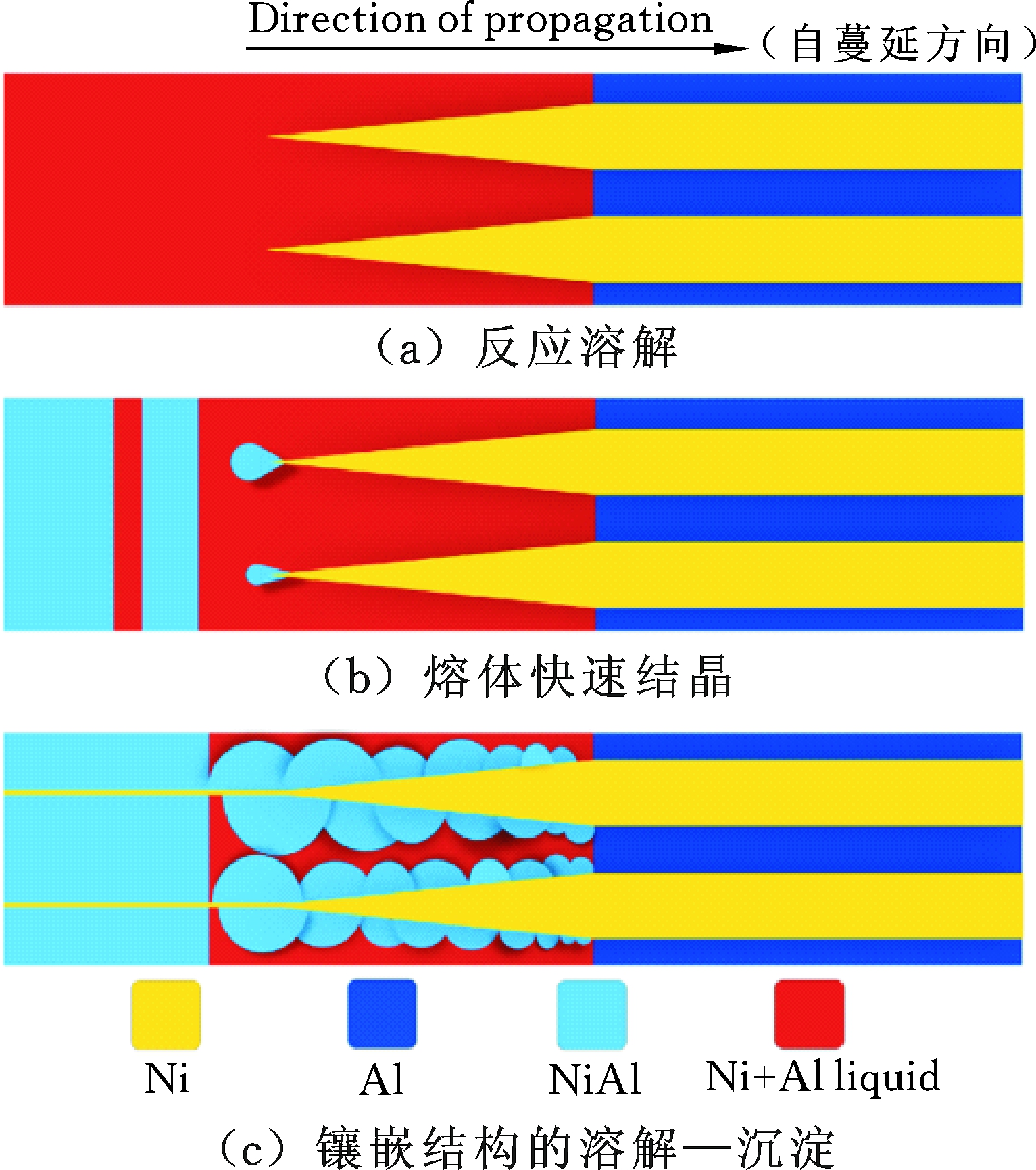

TURLO等[21]运用Lammps软件模拟了Ni/Al纳米多层膜发生自蔓延反应时的微观结构演变过程。该模型中初始温度是300~800 K,Ni的摩尔分数为0.35~0.77,微观结构形成机制的示意图见图3。研究表明:①在从溶解状态到快速结晶的情况下,在条状固态Ni的尖端形核,重新生长出Ni+Al的过冷熔体。通常,晶粒尺寸比双分子层的厚度更宽。②在镶嵌-溶解-沉淀情况下,镍固相层与液态合金的界面出现了许多新的形核,由于Ni和Al的存在,晶粒逐渐长大,产生的微观结构是一组由晶界分隔的无取向晶粒。

图3 非均相反应机制示意图

Fig.3 Schematic diagrams showing the heterogeneous reaction mechanisms

LEEN等[22]建立了研究Ni/Al纳米多层膜自蔓延反应的多尺度模型,反应前端的速度超过10 m/s,用Lammps软件对其进行研究。研究表明:①通过对燃烧前端组织和动力学的系统分析,揭示了其对成功捕捉热峰不稳定性有巨大的影响;②反应过程对系统性质有复杂的依赖性,对于单一的多层膜,基于粒子大小和传热速率的尺度参数较为简单,不足以建立普遍有效性的标准;③当综合考虑浓度、分层作用和温度对热导率的影响时,平均前沿速度发生系统化的减小。

近年来,纳米金属多层膜的应用显示出很大的潜力,如齿轮涂料、轴承和刀具等,主要原因是纳米尺度下的微结构设计可以使材料的力学性能得到满足,如强度、硬度、延展性和形态稳定性。大量的实验和理论研究已经探讨了其物理和机械性能(如硬度、塑性、断裂、疲劳和内应力等),与实验结果相比,分子动力学越来越多地被用于在原子水平研究缺陷的演变,包括纳米压痕、纳米划痕和张力等[23-25]。

WENG等[26]运用分子动力学方法模拟在10 K、100 K、300 K温度下,拉伸应变率为108/s的具有共格、半共格、孪晶界面的Cu/Ni多层膜,研究了界面对整体力学行为的影响。研究表明:①在不同温度下,孪晶界面对Cu/Ni多层膜的塑性变形有明显的强化作用,然而,共格和半共格界面的增强效应则不强;②当温度从10 K增加到300 K时,所有模型的屈服应力均随温度的升高而减小。

MOHSEN等[27]采用分子动力学(Lammps软件)模拟方法研究了不同厚度比纳米级金属-陶瓷多层复合材料的力学行为,基于所获得的应力应变行为及其对温度、应变速率和加载路径的依赖性,基于形核理论对塑性起始流动应力进行了识别和建模,构造了不同层厚下的平面屈服轨迹。

ZHANG等[28]基于受冲击压缩产生塑性变形的Cu/Nb纳米复合材料的双金属界面结构的结果,采用非平衡分子动力学模拟(NEMD软件)揭示位错过程。研究表明:①在原子平坦的界面形核和位错转移产生的临界冲击压力远远高于小平面界面。基于原子级界面特性,不同的机制形成了这两种类型的界面。②有平坦界面的铜/铌纳米层(由PVD合成)比{112}界面更耐冲击,说明通过界面原子结构的设计,可以控制纳米复合材料在极端负载下的热响应。

分子动力学模拟在计算机模拟中得到广泛的应用,但因其计算需要很长的时间,且计算时间随着原子数的增加而急剧增加,为了缩短计算时间,分子动力学仿真所用的原子数量一般比较少,即使超级计算机也只能模拟109个原子,也就是不到1 μm2的材料,这样的尺度范围对燃烧反应、裂纹扩展、能量冲击等的仿真显然是不够的。分子动力学模拟虽然不如第一性原理模拟精确,但程序简单,计算量小,可计算的原子体系大大超过第一性原理等方法,所以保持巨大的发展和应用前景[29-30]。

3 纳米线连接过程的分子动力学模拟研究进展

纳米线通常指直径在100 nm以下、长度方向没有限制的一维结构,典型的纳米线的长径比大于100,因此,它们可以被称为准一维材料。根据组成材料的不同,纳米线可分为金属纳米线(如Ni、Pt、Au等)、半导体纳米线(如InP、Si、GaN等)和绝缘体纳米线(如SiO2、TiO2等)。基于纳米连接的纳米线焊接技术包括基于热输入的熔化焊接和无热输入的冷焊接,焊接对象包括金、银等金属纳米线,以及碳纳米管等非金属纳米线[31]。在纳米尺度下,不论熔化焊还是冷焊接,其连接的机理都与宏观焊接有着巨大差异,这也是需要深入研究的。Ag纳米线被认为是未来电子电路的理想候选材料,随着电子器件的小型化发展到纳米尺度,虽然银纳米线之间的互连技术对于纳米功能器件是必不可少的,但它缺乏足够的实验数据,由于缺少纳米连接过程中原子结构演变的观察,故很难实现Ag互连结构的测定。近年来,越来越多的学者们用分子动力方法模拟了纳米线连接过程中材料性能和原子行为。

CUI等[32]用分子动力学方法模拟直径为2 nm和长度不同的交叉Ag纳米线之间的纳米连接,用来解释基于热效应的纳米连接机制。研究表明:①当连接的温度较高时,由于Ag原子的渗透效应,在交叉的纳米结区域Ag纳米线被连接,但Ag纳米线的纳米结构严重损坏,显示出基于无序原子结构较为明显的熔融特性;②对于温度降到300 K的冷焊接,交叉的纳米线可以与Ag原子部分混合连接,空隙总是存在于硅表面和Ag纳米线上方之间。另外,随着时间的推移,出现了明显的位错现象。这揭示了“热”和“冷”焊接技术如何影响接触面原子排列结构的基本机理。

DING等[33]对头型、T型和X型三种模型的Ag-Cu纳米线在800 K下的连接过程和混合连接力学性能进行模拟,通过对连接过程中原子动态结构、晶体结构和位错演变的研究,得到以下研究结果:①Ag-Cu纳米线的连接过程分为原子扩散和新键形成两个过程,温度是影响两阶段的最主要参数;②通过头对头型纳米线的模拟拉伸试验测其力学性能,得出纳米接头有足够的抗拉强度。

PEREIRA等[34]模拟了300 K下直径为4.3 nm的Au、Ag、Ag-Au纳米线的冷焊接过程,研究表明:①冷焊接过程中,纳米线在失去晶体结构后,能重组其面心立方结构,冷焊接纳米线的缺陷很少;②在焊接过程中,应力张量显示出较低的平均值,并伴有张力和松弛阶段的振荡,且小的压力对于反应的发生是必需的;③冷焊接两种不同的金属是可能的,对于Ag-Au冷焊纳米线,在拉伸过程中,当达到抗拉强度时,断裂发生在远离焊接区域的不同位置,这是一个重要的发现。

4 碳纳米管连接过程分子动力学模拟研究进展

碳纳米管又名巴基管,是由碳原子构成的只有一个原子厚的中空管。因为具有独特的物理和电气性能,在国防及民生等领域具有重要的潜在应用,研究人员一直在探索用其取代传统电路中的硅。美国伊利诺伊大学的研究人员开发出了一种能将碳纳米管焊接在一起的新技术[35],完成了世界上最迷你的焊接工程,为碳纳米管的大规模生产和应用提供了可能。同时,分子动力学模拟碳纳米管的连接过程也随着碳纳米管的应用得到学者们的重视。

尹海宏等[36]采用紧束缚分子动力学方法模拟了两个不同口径的单壁碳纳米管的轴向焊接过程。研究表明:①小口径的单壁碳纳米管会围绕一个最先形成的C—C键以与两管轴平行的一条直线为轴旋转;②新形成的C—C键在焊接过程中会促使两个单壁碳管在径向上产生一个明显的约0.317 nm的位移;③从最终结构可以看出,两个单壁碳管的部分碳原子在管的一侧会形成一个良好线性关系。

赵波[37]从原子尺度模拟了碳纳米管与钴、镍、金三种金属纳米颗粒的连接过程,建立了该连接过程和接头结构分析的分子动力学模型。研究表明:①连接过程中主要发生金属原子向碳纳米管的扩散,在碳纳米管的柔性和金属原子晶体结构的协调作用下形成最终接头结构,碳纳米管端部发生变形,金属原子出现无序化排列;②与碳原子亲和力过大的金属(钴)沿碳纳米管内部严重扩散,使其发生塌陷,形成不利于实际应用的接头结构。

5 纳米颗粒连接过程的分子动力学模拟研究进展

纳米颗粒是指颗粒尺寸为纳米量级的微观颗粒,结晶形态多为球形或类球形,有分散的、也有链条的。纳米颗粒的形貌与制备工艺密切相关,由于受温度、动力学、杂质和表面能等因素的影响,纳米颗粒有特殊的结构、形状和尺寸分布。尽管对烧结过程中结构演变的实验观察是有限制的,分子动力学仍是监控原子踪迹的有效工具。近年来,许多学者用分子动力学模拟了纳米颗粒的烧结、生长、形核和金属纳米颗粒的熔化[38-40]等。

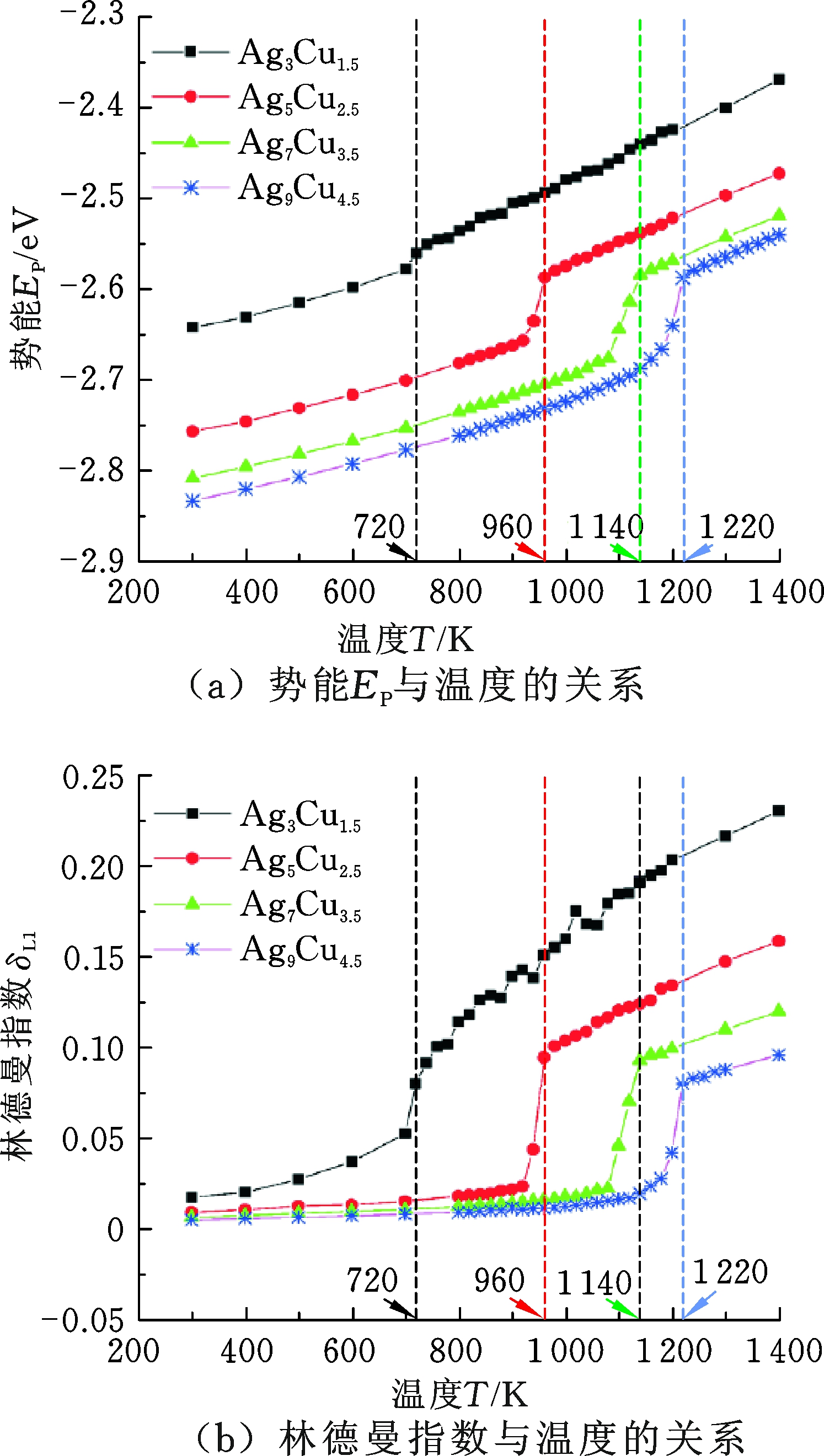

WANG等[41]运用分子动力学模拟了不同温度下不同几何构型的铜-银纳米颗粒的烧结动力学模型,研究了烧结过程中局部晶体结构的演变,分析了烧结过程中的势能用以确定烧结机制,见图4。研究表明:①烧结机制(如位错、塑性变形和表面扩散等)在铜-银纳米颗粒烧结过程中已被提及。此外,发现两个新的烧结机制:(i)结晶-非晶化-结晶固相烧结过程;(ii)不等大的两纳米粒子在烧结过程中的润湿行为。②随着尺寸差异的增加,润湿性更为明显,这表明一旦纳米颗粒尺寸差异比较大时,致密材料可以达到很强的粘结强度。

图4 加热过程中不同大小纳米颗粒系综平均势能、林德曼指数与温度的关系

Fig.4 Temperature dependence of ensemble-averaged potential energy and Lindermann index profile of different-sized NPs during IH process

LIU等[42]运用分子动力学研究了块状铁和纳米颗粒a0[100]方向刃型位错的结构和能量,并揭示了许多相关行为,特别是温度激活的位错运动、位错对空位的捕获效应以及具有稳定刃型位错的晶粒临界最小尺寸。研究表明:①块状和纳米颗粒的刃型位错的特征如下:平衡a0 [100]刃型位错在1.5×10-2 Å公差范围内C2V对称。位错中心确定的间隙半径约为0.875 Å,相对较大,容易在杂质处塞积或形成微裂纹。②不同温度下位错的移动速度不同。当温度达到507 K或略低时,刃型位错开始移动,相对较低的温度表明,[100]刃型位错具有很强的流动性,从507 K到1 171 K,只有沿滑移面的位错运动,没有发生位错的攀移。

6 结论与展望

(1)在纳米连接领域,分子动力学模拟是对理论和试验的一个补充,能够从理论角度更准确地理解纳米连接的原子行为和过程,可以为纳米连接的设计提供指导和参考,随着对纳米连接研究的深入,必将在更深层次上理解和发展纳米连接技术起到关键作用。

(2)分子动力学模拟已被用于研究典型纳米结构多层膜(例如Ni/Al体系RMS)在较低温度下反应形成金属间化合物的可能性,调制结构和压力对RMS自蔓延反应的影响,以及界面Ni和Al元素的互扩散行为和界面化合物相的形核和长大等,但目前模拟仍局限在纳米尺度(几纳米)。而基于典型组元元素的热扩散率,预热区域的宽度将超过几微米,通过MD方法模拟燃烧波的整个传播过程是较为困难的。

(3)对于不同的环境,确定正确的势函数是最关键的环节,因模拟包括实验条件尚不许可的过程,所以势函数越真越好,否则便会带来误差。

(4)分子动力学模拟纳米连接还处于初步阶段,目前还存在很多需要研究的机理问题,包括活性多层膜的反应速率及其与薄膜的结构和性能的相关性。对于这些自蔓延反应,潜在的氧化还原反应对点火灵敏度和传播速率的影响还有待解释,而对反应前沿稳定性的研究较少[43],碳纳米管、纳米线连接的结合驱动力等问题有待进一步解释。

(5)分子动力学的局限在于不考虑电子的运动,不能获得与电子结构相关的性质,但在纳米连接过程中,会伴随发生很多微观效应,选定合适的势函数有一定的难度,并且纳米材料有其独特的性质和加工手段,加之计算机计算速度的限制,这些都是模拟纳米连接需要考虑的问题。

[1] 李维芬.纳米材料的性质[J].现代化工,1999,19(16):1-5.

LI Weifen.Properties of Nanomaterials[J].Modern Chemical Industry,1990,19(16): 1-5.

[2] 刘芳.纳米材料的结构与性质[J].光谱实验室,2011,28(2):735-738.

LIU Fang.Structure and Character of Nano-materials[J].Chinese Journal of Spectroscopy Laboratory,2011,28(2): 735-738.

[3] 韩方,陈冰泉.纳米材料在焊接领域的应用研究[J].电焊机,2006,36(11):34-38.

HAN Fang,CHEN Bingquan.Application of Nano-materials in Welding Field[J].Electric Welding Machine,2006,36(11): 34-38.

[4] 何鹏,矫震,王君,等.纳米尺度连接技术的研究现状与展望[J].焊接学报,2013,34(2):109-113.

HE Peng,JIAO Zhen,WANG Jun,et al.Research Progress and Prospect of Nanoscale Connection Technology[J].Transactions of the China Welding Institution,2013,34(2): 109-113.

[5] ANDERSON H C.Molecular Dynamics Simulations at Constant Press and/or Temperature[J].J.Chen.Phys.,1980,72(4):384-2391.

[6] LIEM S Y,CHAN K Y.Simulation Study of Platinum Adsorption on Graphite Using the Sutton-Chen Potential[J].Surface Science,1995,328 (1/2):119-128.

[7] 万海波.纳米多层膜高温下微结构的演化[D].上海:上海交通大学,2012.

WANG Haibo.Microstructural Evolution of Nano Multilayer Films under High Temperature[D].Shanghai: Shanghai Jiao Tong University,2012.

[8] MAY,LI H,DENZEL B,et al.Zero-dimensional to Three-dimensional Nanojoining: current Status and Potential Applications[J].RSC Adv.,2016,6:75916-75936.

[9] ADAMS D P.Reactive Multilayers Fabricated by Vapor Deposition:a Critical Review[J].Thin Solid Films,2015,576: 98-128.

[10] BARRON S C,KELLY S T,KIRCHHOFF J,et al.Self-propagating Reactions in Al/Zr Multilayers: anomalous Dependence of Reaction Velocity on Bilayer Thickness[J].Journal of Applied Physics,2013,114: 223517.

[11] VINE T A,TINSTON S,FAIRHURST R,et al.Application of Physical Vapour Deposition to the Manufacture of Pyrotechnics[C]//Proc.28th Int.Pyrotechnics Seminar.Adelaide,2001:4-9.

[12] CLEVENGER L A,THOMPSON C.Explosive Silicidationin Nickel/Amorphous Silicon Multilayer Thin Films[J].The Journal of Physical Chemistry C,1990,67(6): 2894.

[13] WICKERSHAM J C E,POOLE J E.Explosive Crystallization in Zirconium/Silicon Multilayers[J].Journal of Vacuum Science & Technology A: Vacuum,Surfaces,and Films,1988,6(6):1699-1702.

[14] BARBEE J T W,WEIHS T P.Ignitable Heterogeneous Stratified Structure for the Propagation of an Internal Exothermic Chemical Reaction along an Expanding Wavefront and Method of Making Same:US,5538795[P].1996-07-23.

[15] BARBEE J T W,WEIHS T P.Method for Fabricating an Ignitable,Heterogeneous,Stratified Structure:US,5547715[P].1996-08-20.

[16] WANG J Q,SEUNGHA S,HU A M,et al.Geometrical Effects on Sintering Dynamics of Cu-Ag Core-Shell Nanoparticles[J].The Journal of Physical Chemistry C,2016,120: 17791-17800.

[17] CAHILL D,FORD W K,GOODSON K E,et al.Nanoscale Thermal Transport[J].The Journal of Physical Chemistry C,2002,93:793.

[18] TURLO V,POLITANO O,BARAS F,et al.Dissolution Process at Solid/Liquid Interface in Nanometric Metallic Multilayers: Molecular Dynamics Simulations Versus Diffusion Modeling[J].Acta Materialia,2015,99:363-372.

[19] POLITANO O,BARAS F.Molecular Dynamics Simulations of Self-propagating Reactions in Ni-Al Multilayer Nanofoils[J].Journal of Alloys and Compounds,2015,652: 25-29.

[20] MISHIN Y,MEHL M J,PAPACONSTANTOPOULOS D A.Embedded-atom Potential for B2-NiAl[J].Physical Review B,2002,65(22):392-397.

[21] TURLO V,POLITANO O,BARAS F.Microstructure Evolution and Self-propagating Reactions in Ni-Al Nanofoils: an Atomic-scale Description [J].Journal of Alloys and Compounds,2017,708: 989-998.

[22] LEEN A.Multiscale Modeling of Reactive Ni/Al Nanolaminates[D].Baltimore: The Johns Hopkins University,2013.

[23] FU T,PENG X H,ZHAO Y B,et al.MD Simulation of Effect of Crystal Orientations and Substrate Temperature on Growth of Cu/Ni Bilayer Films[J].Applied Physics A:Materials Science & Processing,2016,122(2):67.

[24] GAO Y,RUESTES C J ,URBASSEK H M,et al.Nanoindentation and Nanoscratchingof Iron: atomistic Simulation of Dislocation Generation and Reactions[J].Computational Materials Science,2014,90: 232-240.

[25] YUAN Lin,XU Zhenhai,SHAN Debin,et al.Molecular Dynamics Study on the Equal Biaxial Tension of Cu/Ag Bilayer Films[J].Applied SurfaceScience,2013,282: 450-455.

[26] WENG Shayuan,NING Huiming,HU Ning,et al.Strengthening Effects of Twin Interface in Cu/Ni Multilayer Thin Films:a Molecular Dynamics Study[J].Materials and Design,2016,111: 1-8.

[27] MOHSEN D,SHAO Shuai,IMAN S,et al.Molecular Dynamics Simulations of Mechanical Behavior in Nanoscale Ceramic:Metallic Multilayer Composites[J].Materials Research Letters,2017,5(5):1-8.

[28] ZHANG R F,GERMANN T C,WANG J.Role of Interface Structure on the Plastic Response of Cu/Nb Nanolaminatesunder Shock Compression: Non-equilibrium Molecular Dynamics Simulations[J].Scripta Materialia,2013,68 (2):114-117.

[29] 孙伟,常明,杨保和,等.分子动力学模拟纳米晶体铜的结构与性质[J].物理学报,1998,47(4):591-597.

SUN Wei,CHANG Ming,YANG Baohe,et al.Molecular Dynamics Simulation of the Structure and Properties of Nanocrystalline Copper[J].ActaPhysica Sinica,1998,47(4):591-597.

[30] 文玉华,周富信,刘曰武,等.纳米晶铜单向拉伸变形的分子动力学模拟[J].力学学报,2002,34(1):29-36.

WEN Yuhua,ZHOU Fuxin,LIU Yuewu,et al.Molecular Dynamics Simulation of Uniaxial Tensile Deformation of Nanocrystalline Copper[J].Journal of Mechanics,2002,34(1):29-36.

[31] 陈继民.基于纳米连接的纳米线焊接技术进展[J].中国机械工程,2013,24(9):1273-1277.

CHEN Jimin.Progress of Nano Welding Techn-ology Based on Nanojoining[J].China Mechanical Engineering,2013,24(9): 1273-1277.

[32] CUI J L,WANG X W,THEOGENE B,et al.Nanojoining of Crossed Ag Nanowires: a Mole-cular Dynamics Study [J].Journal of Nanoparticle Research,2016,18: 175.

[33] DING Su,TIAN Yanhong,JIANG Zhi,et al.Molecular Dynamics Simulation of Joining Process of Ag-Au Nanowires and Echanical Properties of the Hybrid Nanojoint[J].Applied Surface Science,2015,357: 1114-1121.

[34] PEREIRA Z S,SILVA D E Z.Cold Welding of Gold and Silver Nanowires:a Molecular Dynamics Study[J].The Journal of Physical Chemistry C,2011,115(46): 22870-22876.

[35] 李莉,刘民章,李贤.一种新的预焙阳极炭块取样方法[J].碳素科技,2013,32(6):35.

LI Li,LIU Minzhang,LI Xian.A New Sampling Method for Prebaked Anode Carbon Block[J].Carbon Science and Technology,2013,32(6):69-71.

[36] YIN H H,SONG C Q,ZHU H F.Molecular Dynamic Simulation of Welding Process Betweenwo Single-walled Carbon Nanotubes in Axial Direction [J].Nanomaterial&Structure,2009,46(3): 148-153.

[37] 赵波.碳纳米管与金属的焊接及复合材料研究[D].上海:上海交通大学,2009.

ZHAO Bo.Nanowelding and Composites of Carbon Nanotubes and Metal[D].Shanghai:Shanghai Jiao Tong University,2009.

[38] BUESSER B,Gröhn A J,PRATSINISS E.Sintering Rate and Mechanism of TiO2Nanoparti-cles by Molecular Dynamics[J].The Journal of Physical Chemistry C,2011,115(22): 11030-11035.

[39] MILEK T,ZAHN D.Molecular Simulation of Ag Nanoparticle Nucleation from Solution: Redox-reactions Direct the Evolution of Shape and Structure[J].Nano Letters,2014,14(8): 4913-4917.

[40] ALARIFI H A,ATIS M,Özdo anC,et al.Determination of Complete Melting and Surface Premelting Points of Silver Nanoparticles by Molecular Dynamics Simulation[J].The Journal of Physical Chemistry C,2013,117(23): 12289-12298.

[41] WANG J Q,SHIN S,HU A M.Geometrical Effects on Sintering Dynamics of Cu-Ag Core-shell Nanoparticles [J].The Journal of Physical Chemistry C,2016,120: 17791-17800.

[42] LIU H B,CANIZAL G,JIM S,et al.Molecular Dynamics Simulation on Edge Dislocationin the Bulk and Nanoparticles of Iron[J].Computational Materials Science,2003,27(3): 333-341.

[43] ADAMS D P.Reactive Multilayers Fabricated by Vapor Deposition:a Critical Review[J].Thin Solid Films,2015,576: 98-128.