0 引言

铣削速度、进给量等铣削工艺参数对加工时间、加工质量、加工成本等诸多因素起着至关重要的作用[1],因此,根据零件技术要求、机床加工范围以及刀具的切削能力来选择最优的铣削工艺参数具有重要的意义[2]。过去几十年,国内外学者对铣削工艺参数优化进行了大量研究。

袁人炜等[3]利用二阶响应面构建螺旋切削中铣削力与主轴转速、每齿进给量、轴向和径向切削深度的映射关系模型,以分析不同切削参数对铣削力的影响作用。张臣等[4]建立了铣削力优化模型,预测并控制瞬时铣削力的变化,在此基础上优化各工序的铣削进给速度,显著提高了加工效率和产品质量。熊尧等[5]提出了一种基于数值模拟与优化算法相结合的加工工艺参数优化方法,以尺寸精度、表面粗糙度、加工工时、加工成本为目标函数,以加工工艺参数(进给速度、切削深度和主轴转速)为决策变量,建立多目标优化模型,并采用离散变量网格直接寻优算法求得最优工艺参数组合。曹宏瑞等[6]提出了基于主轴-切削交互过程模型的高速铣削参数优化方法,通过选用最佳切削深度和主轴转速,使变速箱盖前端面内侧壁的加工效率提高了275%。李聪波等[7]建立了以能量效率最大化和加工时间最小化为目标的铣削参数优化模型,并采用连续禁忌算法进行优化求解,大幅度提高了机床能量效率。RAO等[8]以铣削次数、每次铣削深度、铣削速度和进给量为优化设计变量,采用人工蜂群(artificial bee colony,ABC)算法、粒子群优化(particle swarm optimization,PSO)算法和模拟退火(simulated annealing,SA)算法进行加工时间最小化的铣削参数优化设计。RAJU等[9]建立了加工参数的二阶数学模型,采用基于方差分析的多元回归分析方法来确定铣削参数对表面粗糙度的影响,通过遗传算法(genetic algorithm,GA)确定最优铣削参数组合。针对多道次铣削过程中的非线性约束,GAO等[1]提出了元胞粒子群优化(cellular particle swarm optimization, CPSO)算法进行铣削参数优化。该算法结合了罚函数法和PSO算法的约束处理策略,在元胞周围构建了基于自适应函数和约束处理机制的邻域,引导不可行粒子移动到可行区域,以此来寻求更好的优化解。ALBERTELLI等[10]以铣削速度、进给量和径向铣削深度为设计变量进行铣削能耗的设计优化。JANG等[11]建立了铣削加工能耗模型,采用PSO算法优化铣削参数,并采用最小量的润滑方案来减少切削油的使用量,从而最小化加工成本。SHIN等[12]提出了一种基于组件的能量建模方法,并进行铣削参数的在线优化。

虽然铣削参数优化方法已经得到了广泛研究,但现有的优化设计方法均是基于确定性的优化,并未考虑实际加工过程中铣削参数所存在的微小波动,而该波动必然会导致铣削过程中存在不确定性,因此,有必要采用考虑铣削参数不确定性的可靠性优化方法进行铣削工艺参数的优化设计。

在结构设计领域,定量考虑材料属性、几何形状以及边界条件不确定性的可靠性优化方法已经得到了广泛的应用[13-14]。可靠性优化方法通常由可靠性分析和设计优化两阶段组成。可靠性分析是对当前设计点处的可靠度水平或失效概率进行评价,通常可采用基于概率密度函数近似的方法[15]、基于最大可能失效点的方法[16]和基于随机模拟的方法[17]。设计优化可采用经典的基于梯度的优化方法和启发式优化算法。可靠性分析与设计优化的集成策略同样对可靠性优化的求解效率造成影响。常用方法有双循环法[18]、单循环法[19]、解耦法[20]以及基于序列近似规划的方法[21]。

可靠性优化的求解过程通常涉及隐式的目标及功能函数。对隐式函数的处理同样构成可靠性优化的重要研究内容。通常可采用以下3种优化方法:①直接在优化迭代中调用隐式功能函数值[22];由于每个隐式功能函数值的评价往往涉及计算昂贵的有限元仿真或者物理试验,该方法效率较低;②构建隐式功能函数的近似数学表达式,进而在优化迭代中调用该近似模型,该方法可大幅度提高可靠性优化的求解效率[23];③在优化过程中构建近似模型,边优化边构建近似模型,通常情况下该方法的求解效率最高[24]。

本文对铣削参数优化问题进行研究,建立了基于近似模型的铣削工艺参数可靠性优化模型,并采用Monte Carlo仿真-序列近似规划技术对模型进行了寻优求解。

1 构建铣削参数优化模型的基础理论

1.1 近似模型

表面粗糙度和最大铣削力与铣削速度和每齿进给量之间的关系需要通过铣削试验来确定。铣削工艺参数优化涉及多次迭代,每次迭代均需进行铣削试验,优化成本很高。为降低试验成本,本研究拟采用少数铣削试验数据构建近似模型,然后在优化设计中直接调用近似模型来获得最优的铣削参数。

常用近似模型有多项式响应面(polynomial response surface,PRS)、径向基函数(radial basis function,RBF)、支持向量回归(support vector regression,SVR)以及克里金(Kriging,KRG)近似模型,其表达式分别表述如下。

多项式响应面PRS(二阶):

(1)

式中,![]() 为二阶多项式近似模型;xi为n维设计变量x的第i个分量;α0、αi分别为常数项和一次项系数,αij表示为交叉项和二次项系数。

为二阶多项式近似模型;xi为n维设计变量x的第i个分量;α0、αi分别为常数项和一次项系数,αij表示为交叉项和二次项系数。

径向基函数(RBF):

(2)

式中,![]() 为径向对称的核函数线性组合构建的近似模型;n为采样点个数;ωk为权系数;ψk(‖x-xk‖)表示以样本点xk为中心的基函数;‖·‖表示欧氏距离。

为径向对称的核函数线性组合构建的近似模型;n为采样点个数;ωk为权系数;ψk(‖x-xk‖)表示以样本点xk为中心的基函数;‖·‖表示欧氏距离。

支持向量回归(SVR):

(3)

式中,〈w·Φ(x,xk)〉表示超参数w与支持向量回归核函数Φ(x,xk)的内积;b为待定系数。

克里金(KRG)近似模型:

(4)

式中,![]() 为由全局回归模型与局部误差模型(非参数高斯随机过程)之和构成的近似模型;N为训练样本个数; gi(x)为通过插值或拟合得到的多项式响应函数;βi为其权系数;Z(x)为均值为0、方差为σ2、协方差不为0的随机过程模型。

为由全局回归模型与局部误差模型(非参数高斯随机过程)之和构成的近似模型;N为训练样本个数; gi(x)为通过插值或拟合得到的多项式响应函数;βi为其权系数;Z(x)为均值为0、方差为σ2、协方差不为0的随机过程模型。

1.2 广义均方交叉验证误差

为保证铣削工艺参数优化的精度,必须确保表面粗糙度模型和最大铣削力模型尽可能精确,因此,必须对近似模型的误差进行评判。在样本点有限的情况下,广义均方交叉验证误差通常可作为近似模型误差的评判准则,其数学模型表达如下:

(5)

式中,k为构建近似模型的样本点数目;![]() 为利用点(x(j),fj)之外的其余k-1个样本点构建的近似模型在点x(j)处的预测值。

为利用点(x(j),fj)之外的其余k-1个样本点构建的近似模型在点x(j)处的预测值。

1.3 试验设计

近似模型的构建依赖于样本点的选择,常用方法有全因子试验设计、部分因子试验设计、正交试验设计、均匀试验设计以及拉丁超立方试验设计(Latin hypercube design, LHD)。其中拉丁超立方试验设计因其良好的均匀特性与投影特性在近似模型的构建中得到了广泛应用。

对于N维问题,利用拉丁超立方试验设计采取m个样本点的过程如下:

(1)将每一维度区间均匀划分为m等分,采样过程中样本点落到每个区间的概率均等;

(2)在每个区间对每一维度的设计变量随机选取一个值,因此每一维度均生成了m个随机数;

(3)将N维m个随机数随机组合,构成整体样本。

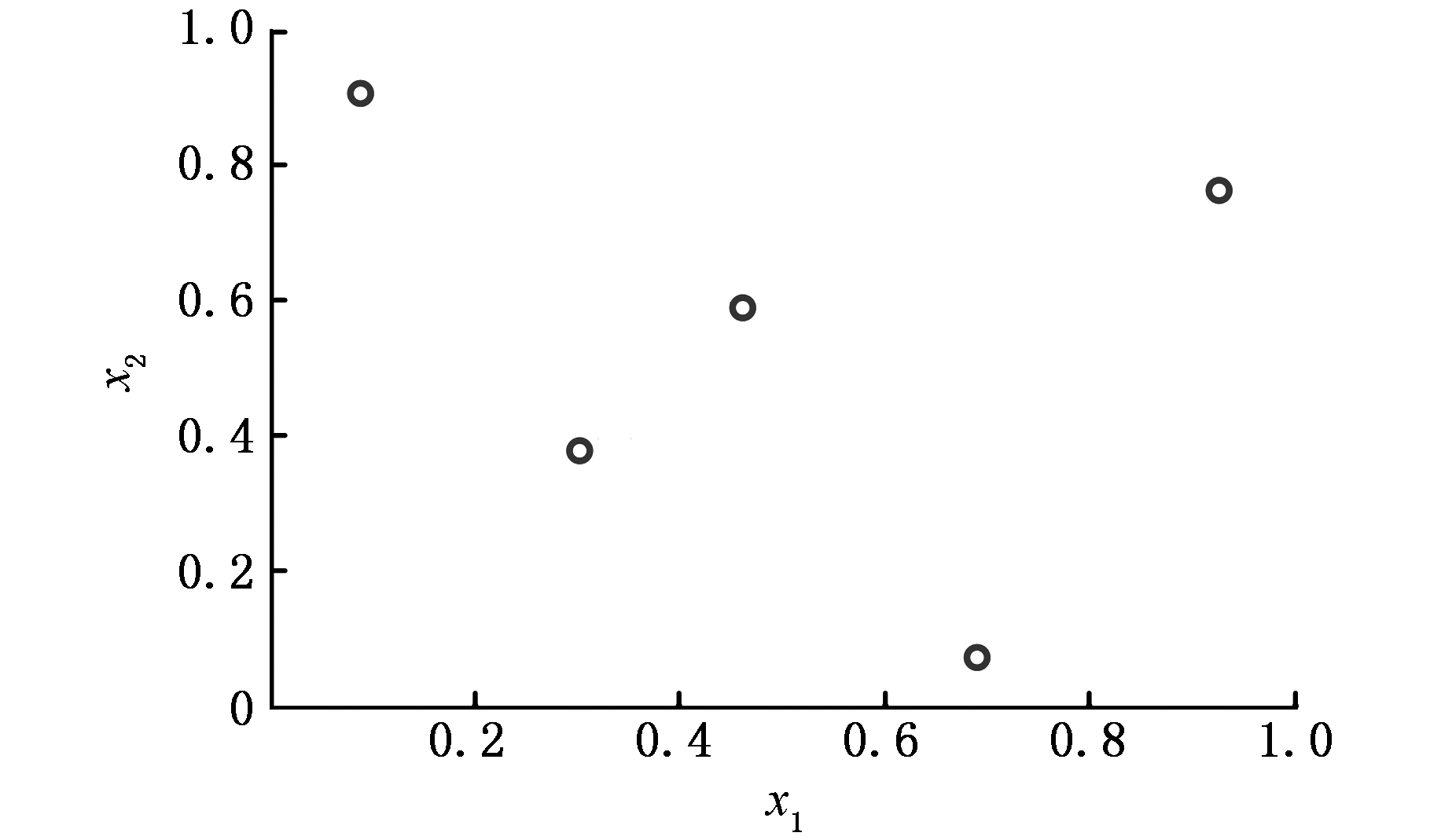

图1描述了二维空间中利用LHD方法采集的5个样本点的分布情况。可以看出,样本点在整个采样空间中均匀分布,并且每一维度的每个小区间均有且只有一个样本点占据,因此,LHD的样本点空间利用率高。

图1 两因素五水平问题的拉丁超立方试验设计

Fig.1 Latin hypercube design of two factors and five levels

2 加工试验设计及本文方法流程

2.1 铣削试验设计

铣削表面粗糙度对产品的性能有着至关重要的影响,高质量的铣削表面(通常以表面粗糙度来衡量)可以提升产品的疲劳强度和耐蚀性[25],因此,本研究的优化目标为最小化表面粗糙度。铣削力会造成加工过程中的机床震颤,并且可能会对刀具寿命造成影响,因此本研究以最大铣削力作为约束。铣削速度和每齿进给量会对铣削力以及铣削表面粗糙度有重要影响,因此以铣削速度和每齿进给量作为优化变量。

采用拉丁超立方试验设计进行铣削工艺参数的选取,不同工艺参数下的表面粗糙度和最大铣削力通过实际铣削试验获得。试验在上海拓璞VMC-C50五轴立式铣削加工中心进行,以直径为16 mm的硬质合金立铣刀(1P 240-1600-XA 1630,山特维克)加工100 mm×100 mm×10 mm的ZCuAl9Fe4Ni4Mn2长方体试样。以加工过程中的最大铣削力和已加工表面粗糙度作为输出评价指标。

利用Kistler旋转式测力仪(9123C1011)和NIPXI-1042数据采集系统进行铣削力数据的测量采集,并通过Taylor表面轮廓综合测量仪对已加工表面粗糙度进行测量。

为确保表面粗糙度模型和最大铣削力模型尽可能准确,保证铣削工艺参数优化的求解精度,本文采用广义均方交叉验证误差对各模型精度进行评判。

2.2 本文方法流程及步骤

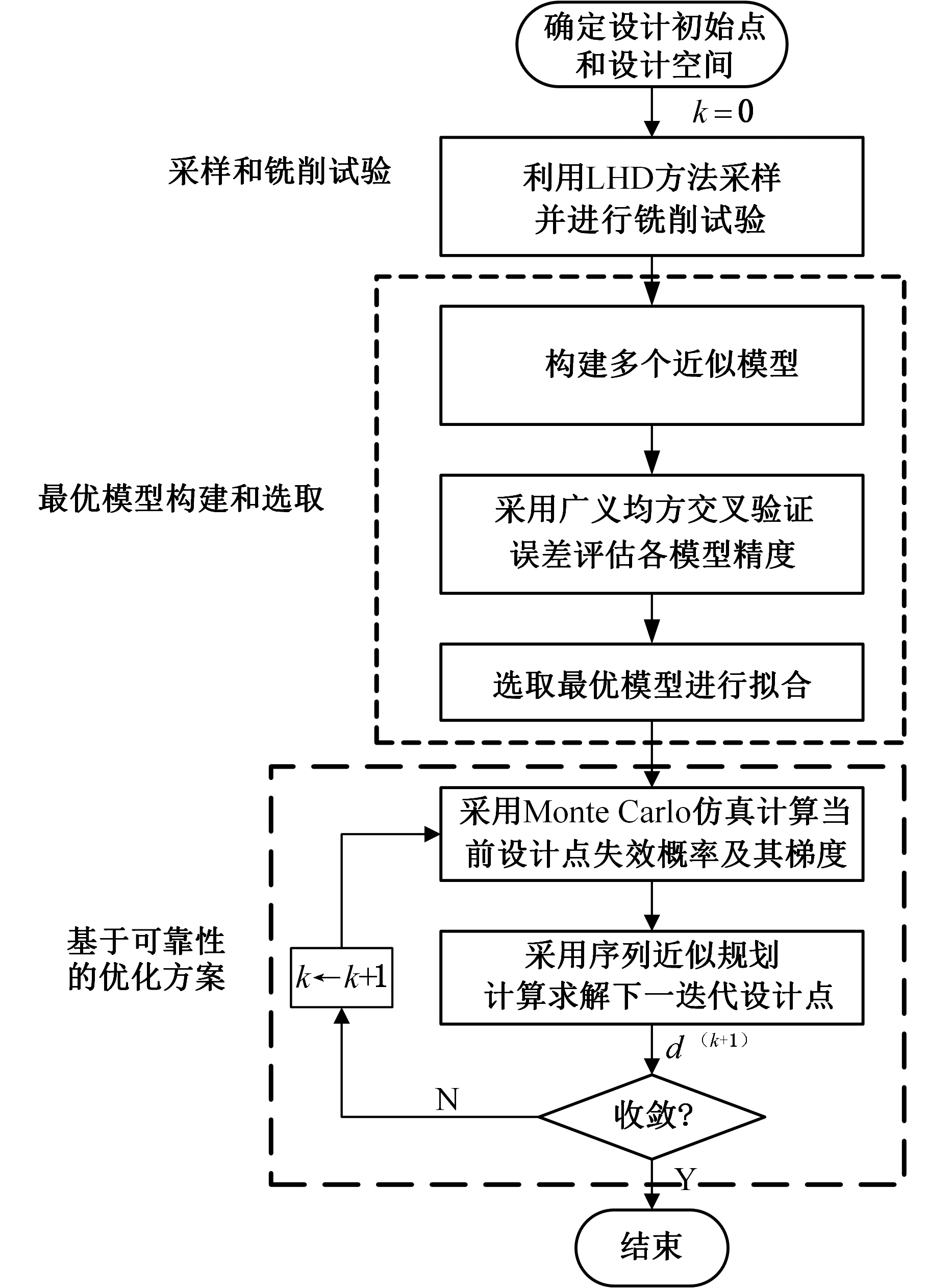

本文提出的基于可靠性的铣削工艺参数优化方法流程见图2,其具体步骤如下。

图2 基于可靠性的铣削参数优化流程图

Fig.2 Flowchart of reliability-based milling parameters optimization

(1)采样和铣削试验。为确保样本设计空间分布的均匀特性及投影特性,采用LHD方法选取20个样本点进行铣削试验作为近似模型构建的基础。

(2)构建和选取最优近似模型。根据采样和铣削试验结果,分别构建多项式响应面(PRS)、径向基函数(RBF)、支持向量回归(SVR)以及克里金(KRG)近似模型。然后采用广义均方交叉验证误差对各模型的精度进行评判,选取最优近似模型替代铣削过程中最大铣削力以及表面粗糙度与铣削速度和每齿进给量之间的隐式关系,进而在可靠性优化中调用近似模型以降低计算成本。

(3)基于可靠性的铣削参数优化模型求解。以最小化表面粗糙度为优化目标,以最大铣削力小于给定值的可靠度大于目标可靠度作为约束,采用样本数为106的Monte Carlo仿真计算失效概率及其梯度,进而利用序列近似规划求解下一个迭代设计点,最终求出满足收敛准则的可靠性最优解。

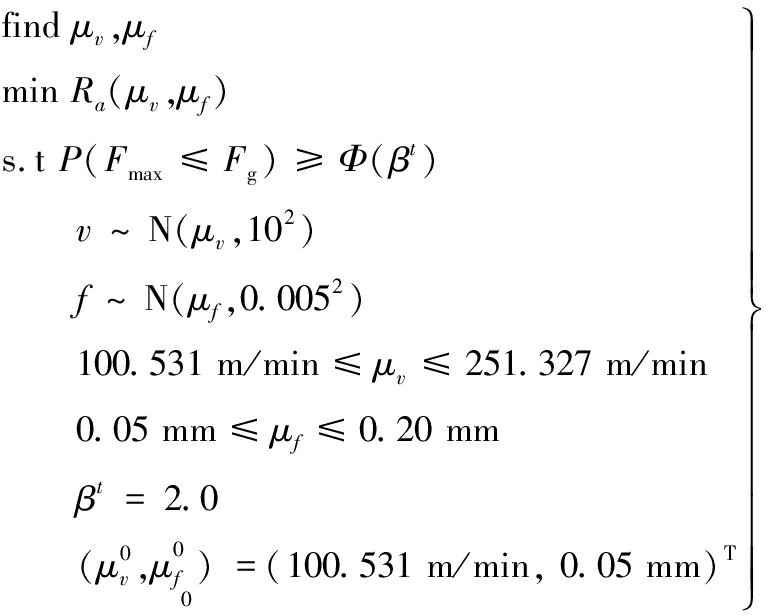

3 基于可靠性的铣削工艺参数优化

为保证加工过程的平稳性,要求最大铣削力小于一定值,同时,要使已加工表面尽可能光滑以提升产品的疲劳强度和耐蚀性,因此,确定性优化以最大铣削力小于给定值作为约束,而可靠性优化量化最大铣削力小于给定值的可靠度βt,将该可靠度大于目标可靠度作为约束,并以最小化表面粗糙度作为优化目标,同时,考虑铣削速度(m/min)和每齿进给量(mm)在加工过程中存在的微小变动,可构建铣削工艺参数可靠性优化模型:

(6)

其中,μv和μf分别为铣削速度v和每齿进给量f的均值;Fg为根据经验给出的最大铣削力允许值;P(Fmax≤Fg)表示最大铣削力小于等于给定值的概率;Φ(βt)表示正态分布的累计分布函数。

3.1 最大铣削力和表面粗糙度模型的构建

铣削过程中最大铣削力以及表面粗糙度与铣削速度和每齿进给量的关系难以用明确的数学式表达,因此在优化过程中先采用近似模型进行替代,进而调用近似模型以降低计算成本。由于良好的均匀特性以及投影特性,构建近似模型的样本点通过拉丁超立方试验设计LHD选取。本研究选取20个LHD样本点进行铣削试验来构建表面粗糙度和最大铣削力与铣削速度和每齿进给量之间隐式关系的近似模型。

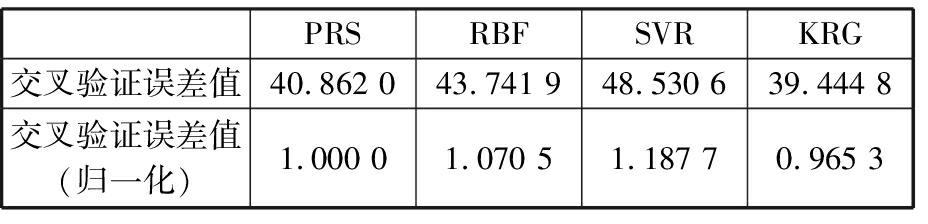

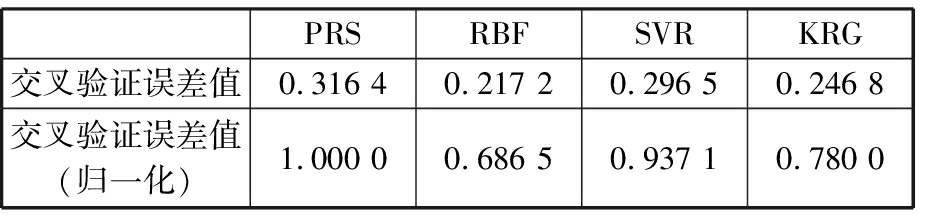

为选取最优近似模型对最大铣削力和表面粗糙度进行拟合,采用广义均方交叉验证误差对各模型的精度进行评判。利用2.2节中4种模型对最大铣削力进行拟合的广义均方交叉验证误差见表1。利用上述4种模型对粗糙度进行拟合的广义均方交叉验证误差见表2。

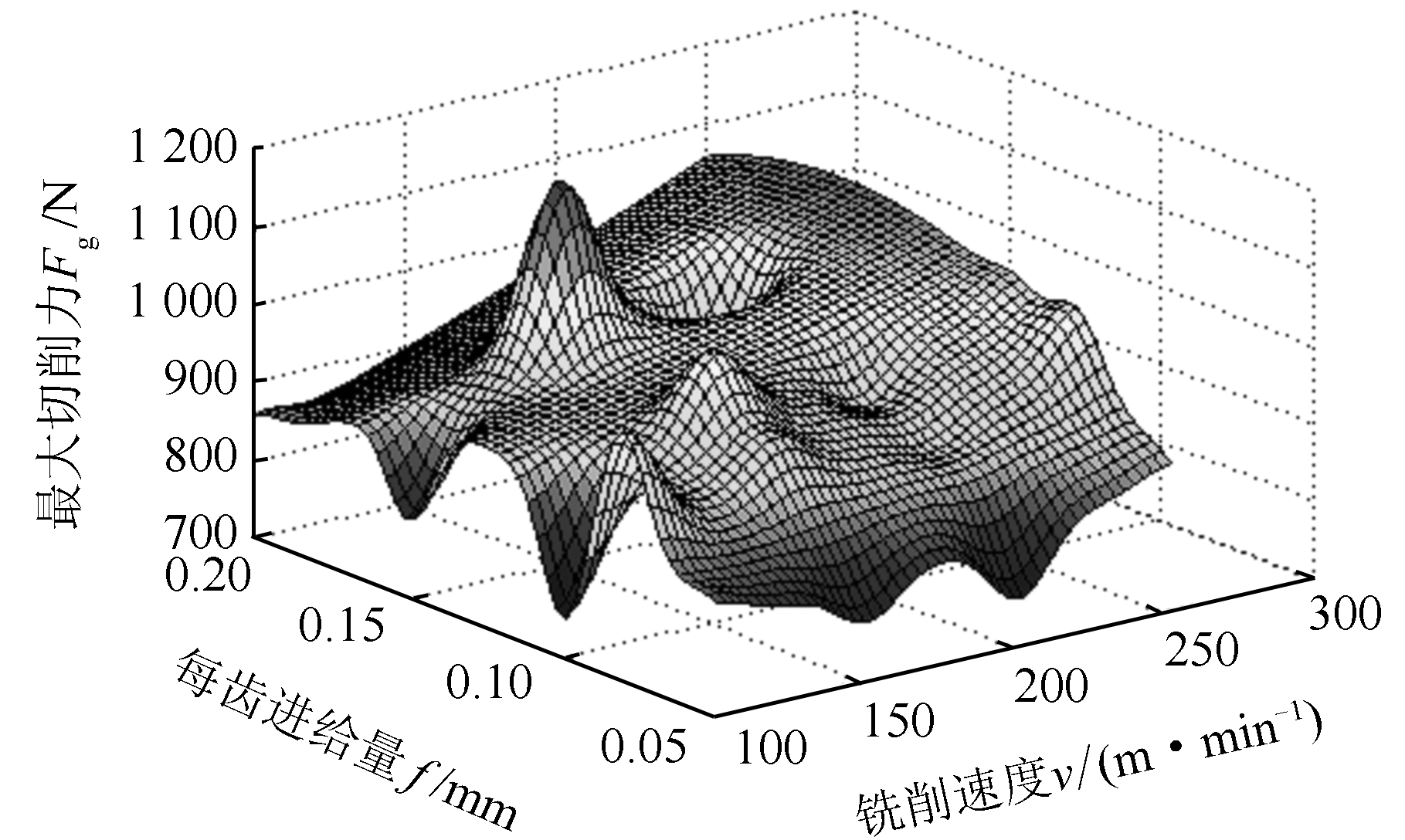

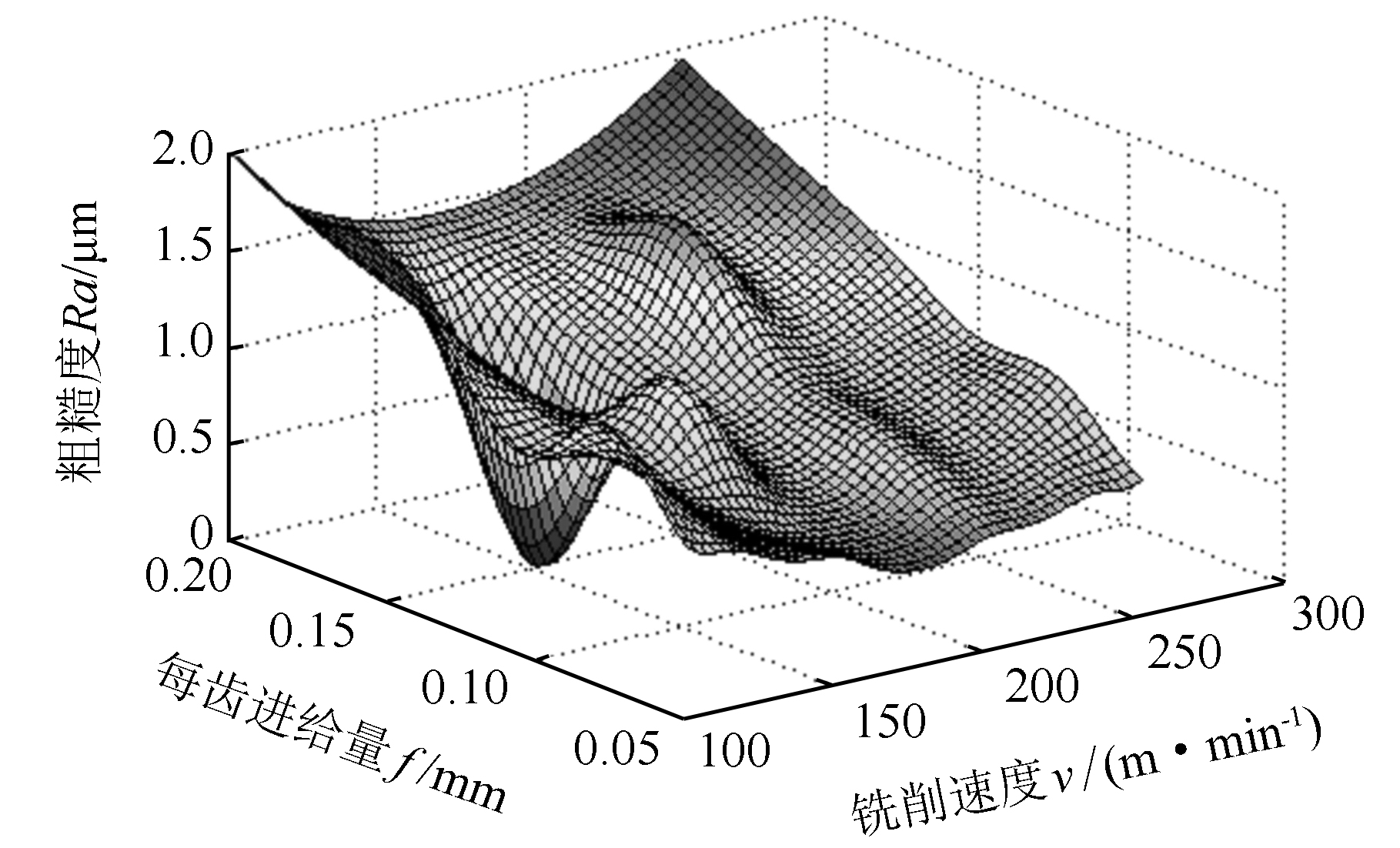

分别利用KRG近似模型和RBF近似模型对最大铣削力和表面粗糙度进行拟合,最终拟合结果见图3、图4。

表1 各模型拟合最大铣削力的广义均方交叉验证误差

Tab.1 Generalized mean square cross-validation error of maximum milling force using various surrogate model

PRSRBFSVRKRG交叉验证误差值40.862 043.741 948.530 639.444 8交叉验证误差值(归一化)1.000 01.070 51.187 70.965 3

表2 各模型拟合表面粗糙度的广义均方交叉验证误差

Tab.2 Generalized mean square cross-validation error of surface roughness using various surrogate model

PRSRBFSVRKRG交叉验证误差值0.316 40.217 20.296 50.246 8交叉验证误差值(归一化)1.000 00.686 50.937 10.780 0

图3 利用克里金近似拟合的最大铣削力

Fig.3 The maximum milling force using Kriging approximation

图4 利用径向基函数拟合的表面粗糙度

Fig.4 The surface roughness using radial basis function

3.2 铣削速度和进给量的可靠性设计优化

最大铣削力和表面粗糙度模型构建完成后,利用Monte Carlo仿真进行当前设计点失效概率及梯度的计算,进而利用序列近似规划算法求解下一个迭代设计点,最终求出满足收敛准则的可靠性最优解。

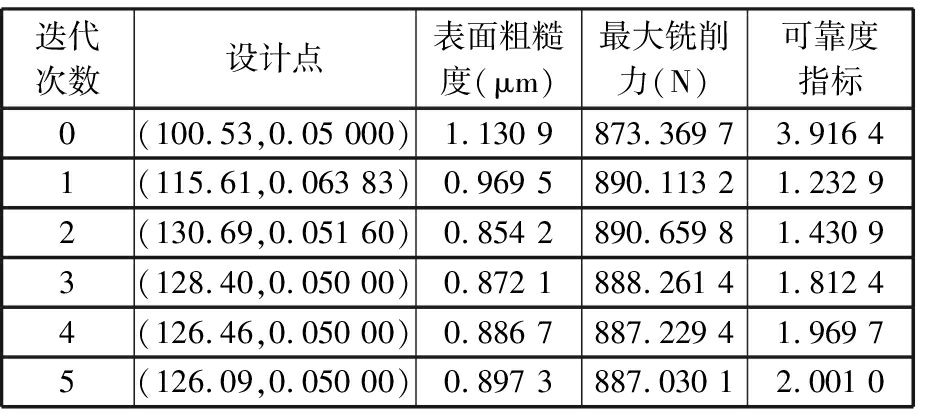

可靠性设计优化过程中铣削速度和进给量的迭代设计点见表3。可以看出,随着设计迭代的进行,工件的表面粗糙度不断降低,最大铣削力稍有上升, 但其可靠度指标逐渐逼近设定的目标可靠度,充分说明了本研究优化设计方法的可行性。

表3 铣削工艺参数可靠性设计优化迭代过程

Tab.3 Iterative process in reliability design optimization of milling parameters

迭代次数设计点表面粗糙度(μm)最大铣削力(N)可靠度指标0(100.53,0.05 000)1.130 9873.369 73.916 41(115.61,0.063 83)0.969 5890.113 21.232 92(130.69,0.051 60)0.854 2890.659 81.430 93(128.40,0.050 00)0.872 1888.261 41.812 44(126.46,0.050 00)0.886 7887.229 41.969 75(126.09,0.050 00)0.897 3887.030 12.001 0

4 验证性试验

利用以上经可靠性设计优化求得的加工参数组合进行铣削试验验证,得到的试验结果为:表面粗糙度为0.9 μm,最大铣削力为886 N,最大铣削力小于给定值的可靠度为2.000 2,与基于近似模型的优化结果基本吻合。该组合的结果与初始组合(第0次迭代)相比,表面粗糙度下降了21%,最大铣削力小于给定值的可靠度满足设计要求,充分说明了优化试验的结果更加可靠有效。

5 结论

(1)利用拉丁超立方试验设计准则进行采样,能够保证训练样本的均匀特性与投影特性,满足设计空间利用率和近似模型全局构建的要求。

(2)通过广义均方交叉验证误差进行近似模型拟合精度的判断,选择误差最小的克里金近似模型和径向基函数近似模型作为最大铣削力和表面粗糙度的近似,能够保证近似的准确性与高效性。

(3)以表面粗糙度作为优化目标并保证最大铣削力的可靠性,进行铣削工艺参数的优化,获得的优化结果更加合理,可保证加工过程的平稳性与已加工表面的粗糙度要求。

[1] GAO L, HUANG J, LI X. An Effective Cellular Particle Swarm Optimization for Parameters Optimization of a Multi-pass Milling Process[J]. Applied Soft Computing Journal, 2012, 12(11):3490-3499.

[2] YANG W, GUO Y, LIAO W. Optimization of Multi-pass Face Milling Using a Fuzzy Particle Swarm Optimization Algorithm[J]. International Journal of Advanced Manufacturing Technology, 2011, 54(1/4):45-57.

[3] 袁人炜, 陈明, 曲征洪, 等. 响应曲面法预测铣削力模型及影响因素的分析[J]. 上海交通大学学报, 2001, 35(7):1040-1044.

YUAN Renwei, CHEN Ming, QU Zhenghong, et al. Milling Force Prediction and Analysis Using Statistics Method[J]. Journal of Shanghai Jiaotong University, 2001, 35(7):1040-1044.

[4] 张臣, 周来水, 安鲁陵,等. 基于铣削力仿真的离线进给速度优化技术[J]. 南京航空航天大学学报, 2009, 41(3):358-363.

ZHANG Chen, ZHOU Laishui, AN Luling, et al. Optimization of Off-line Feedrate Based on Simulation of Milling Forces[J]. Journal of Nanjing University of Aeronautics and Astronautics, 2009, 41(3):358-363.

[5] 熊尧, 吴军, 邓超,等. 面向重型数控机床的加工工艺参数优化方法[J]. 计算机集成制造系统, 2012, 18(4):729-737.

XIONG Yao, WU Jun, DENG Chao, et al. Machining Process Parameters Optimization Method for Heavy-duty CNC Machine Tools[J]. Computer Integrated Manufacturing System, 2012, 18(4): 729-737.

[6] 曹宏瑞, 陈雪峰, 何正嘉. 主轴-切削交互过程建模与高速铣削参数优化[J]. 机械工程学报, 2013, 49(5):161-166.

CAO Hongrui, CHEN Xuefeng, HE Zhengjia. Modeling of Spindle-process Interaction and Cutting Parameters Optimization in High-speed Milling[J]. Journal of Mechanical Engineering, 2013, 49(5):161-166.

[7] 李聪波, 朱岩涛, 李丽,等. 面向能量效率的数控铣削加工参数多目标优化模型[J]. 机械工程学报, 2016, 52(21):120-129.

LI Congbo, ZHU Yantao, LI Li, et al. Multi-objective CNC Milling Parameters Optimization Model for Energy Efficiency[J]. Journal of Mechanical Engineering, 2016, 52(21): 120-129.

[8] RAO R V, PAWAR P J. Parameter Optimization of a Multi-pass Milling Process Using Non-traditional Optimization Algorithms[J]. Applied Soft Computing Journal, 2010, 10(2):445-456.

[9] RAJU K, JANARDHANA G, KUMAR P, et al. Optimization of Cutting Conditions for Surface Roughness in CNC End Milling[J]. International Journal of Precision Engineering and Manufacturing, 2011, 12(3):383-391.

[10] ALBERTELLI P, KESHARI A, MATTA A. Energy Oriented Multi Cutting Parameter Optimization in Face Milling[J]. Journal of Cleaner Production, 2016, 137:1602-1618.

[11] JANG D, JUNG J, SEOK J. Modeling and Parameter Optimization for Cutting Energy Reduction in MQL Milling Process[J]. International Journal of Precision Engineering and Manufacturing:Green Technology, 2016, 3(1):5-12.

[12] SHIN S, WOO J, RACHURI S. Energy Efficiency of Milling Machining: Component Modeling and Online Optimization of Cutting Parameters[J]. Journal of Cleaner Production, 2017, 161:12-29.

[13] 路怀华, 于德介, 吕辉. 基于响应面法的汽车转向系统可靠性优化[J]. 汽车工程, 2015(1):102-106.

LU Huaihua, YU Dejie, LYU Hui. Reliability Optimization of Vehicle Steering System Based on Response Surface Method [J]. Automotive Engineering, 2015(1): 102-106.

[14] 陈振中. 基于可靠性的设计优化中精确解耦与高效抽样技术研究[D]. 武汉:华中科技大学, 2013.

CHEN Zhenzhong. Research on Precise Decoupling and Efficient Sampling Technologies for Reliability Based Design Optimization[D]. Wuhan: Huazhong University of Science and Technology, 2013.

[15] LOPEZ R, CURSI J, LEMOSSE D. Approximating the Probability Density Function of the Optimal Point of an Optimization Problem[J]. Engineering Optimization, 2011, 43(3):281-303.

[16] LEE I, CHOI K, DU L, et al. Inverse Analysis Method Using MPP-based Dimension Reduction for Reliability-based Design Optimization of Nonlinear and Multi-dimensional Systems[J]. Computer Methods in Applied Mechanics and Engineering, 2008, 198(1):14-27.

[17] DEPINA I, LE T, FENTON G, et al. ReliabilityAnalysis with Metamodel Line Sampling[J]. Structural Safety, 2016, 60:1-15.

[18] LEE I, CHOI K, GORSICH D. Sensitivity Analyses of FORM-based and DRM-based Performance Measure Approach (PMA) for Reliability-based Design Optimization (RBDO)[J]. International Journal for Numerical Methods in Engineering, 2010, 82(1):26-46.

[19] JIANG C, QIU H, GAO L, et al. An Adaptive Hybrid Single-loop Method for Reliability-based Design Optimization Using Iterative Control Strategy[J]. Structural and Multidisciplinary Optimization, 2017(2):1-16.

[20] CHEN Z, QIU H, GAO L, et al. An Optimal Shifting Vector Approach for Efficient Probabilistic Design[J]. Structural and Multidisciplinary Optimization, 2013, 47(6):905-920.

[21] LI X, QIU H, CHEN Z, et al. A Local Kriging Approximation Method Using MPP for Reliability-based Design Optimization[J]. Computers and Structures, 2016, 162(C):102-115.

[22] LEE J, YANG Y, RUY W. A Comparative Study on Reliability-index and Target-performance-based Probabilistic Structural Design Optimization[J]. Computers and Structures, 2002, 80(3/4):257-269.

[23] LEE T, JUNG J. A Sampling Technique Enhancing Accuracy and Efficiency of Metamodel-based RBDO: Constraint Boundary Sampling[J]. Computers and Structures, 2008, 86(13):1463-1476.

[24] LI X, QIU H, CHEN Z, et al. A Local Sampling Method with Variable Radius for RBDO Using Kriging[J]. Engineering Computations, 2015, 32(7):1908-1933.

[25] MAHDAVINEJAD R, KHANI N, FAKHRABADI M. Optimization of Milling Parameters Using Artificial Neural Network and Artificial Immune System[J]. Journal of Mechanical Science and Technology, 2012, 26(12):4097-4104.