0 引言

并联稳定平台在工业领域有着广泛的应用[1],常作为机载或舰载平台,因此,为提高其稳定效果,作为稳定平台主体的并联机构,其振动特性的研究显得格外重要。3-UPS/S并联机构可以实现空间3个转动自由度,将其作为舰载稳定平台通常需要承受很大的载荷,常用液压缸作为稳定平台的驱动装置[1]。

一些文献对并联稳定平台的振动进行了分析,文献[2]以预载情况下的刚度矩阵,建立六自由度平台自由振动方程,并计算出系统的振动频率,但未进行振动响应分析;文献[3]以电缸伺服刚度作为单分支的刚度,分析了三自由度振动台的振动特性,然而针对采用液压缸作为驱动装置,机构的振动特性会有所不同。3-UPS/S并联机构以液压缸作为驱动装置,驱动分支的刚度包含液压油的刚度,会影响机构的振动特性,同时液压缸停在固定位置会有微幅的抖动,使整个机构产生运动,此运动又会产生激励力作用在稳定平台的分支上,使机构产生弹性振动。针对此问题,本文以电液伺服驱动3-UPS/S并联稳定平台为研究对象,进行了相应的振动响应分析。

1 3-UPS/S并联稳定平台运动学分析

为了得到机构的动力学和振动模型,先对机构运动学进行分析,得到上平台以及各杆件的速度和加速度项,为后续分析打下基础。

1.1 3-UPS/S并联稳定平台机构坐标系的建立

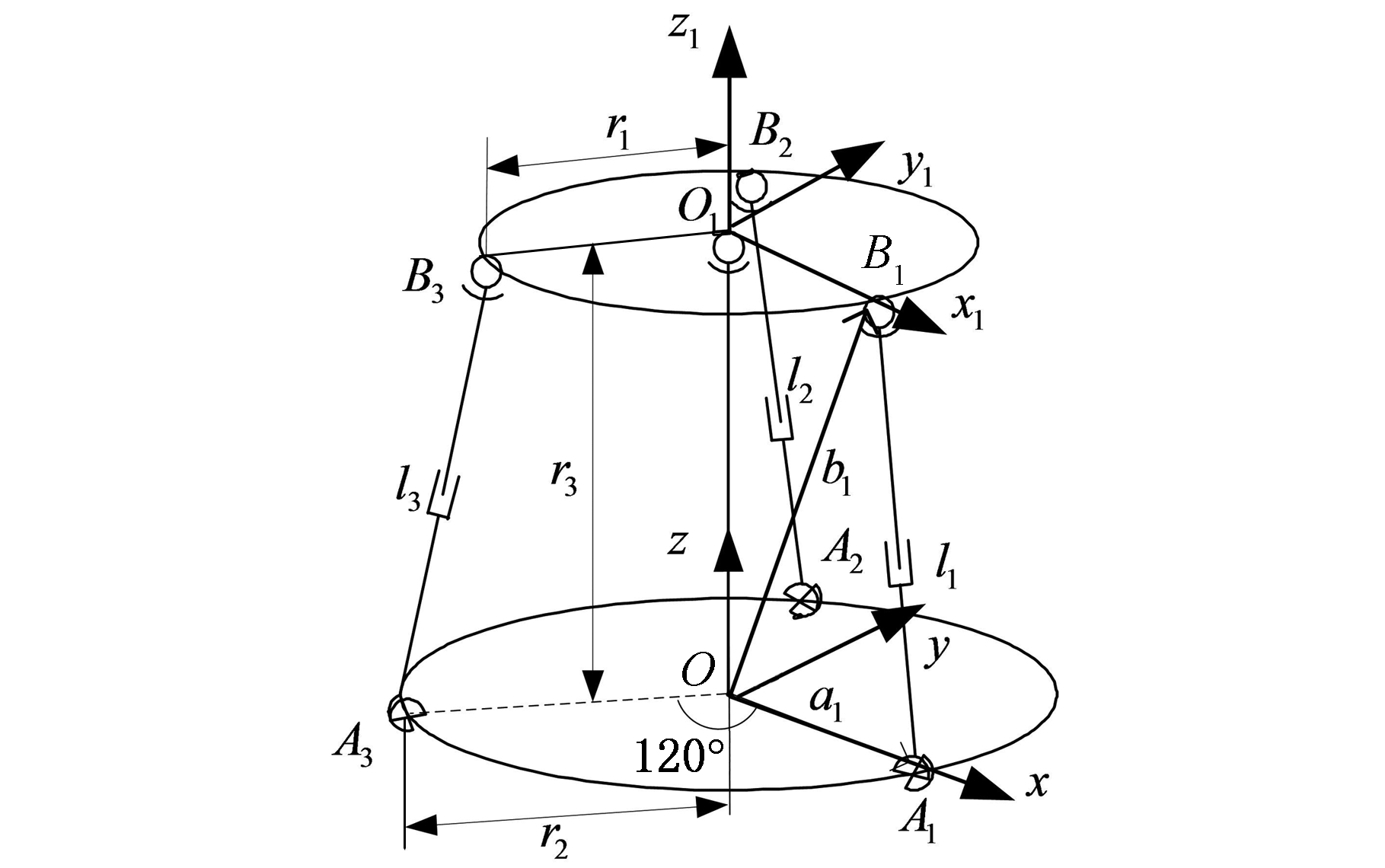

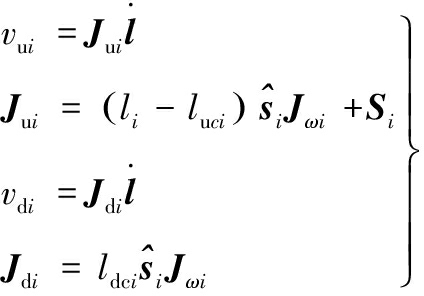

3-UPS/S并联稳定平台由上下平台、3个UPS支链和中间立柱组成,机构简图见图1。

图1 3-UPS/S并联稳定平台机构简图

Fig.1 Sketch of 3-UPS/S parallel mechanism

O1点和O点分别为上下平台的中心,建立与定平台固接的固定坐标系Oxyz和与动平台固接的动坐标系O1x1y1z1,以OA1为x轴,z轴垂直于下平台,y轴通过右手螺旋定则得到;以OB1为x1轴,z1轴垂直于动平台,y1轴通过右手螺旋定则得到。

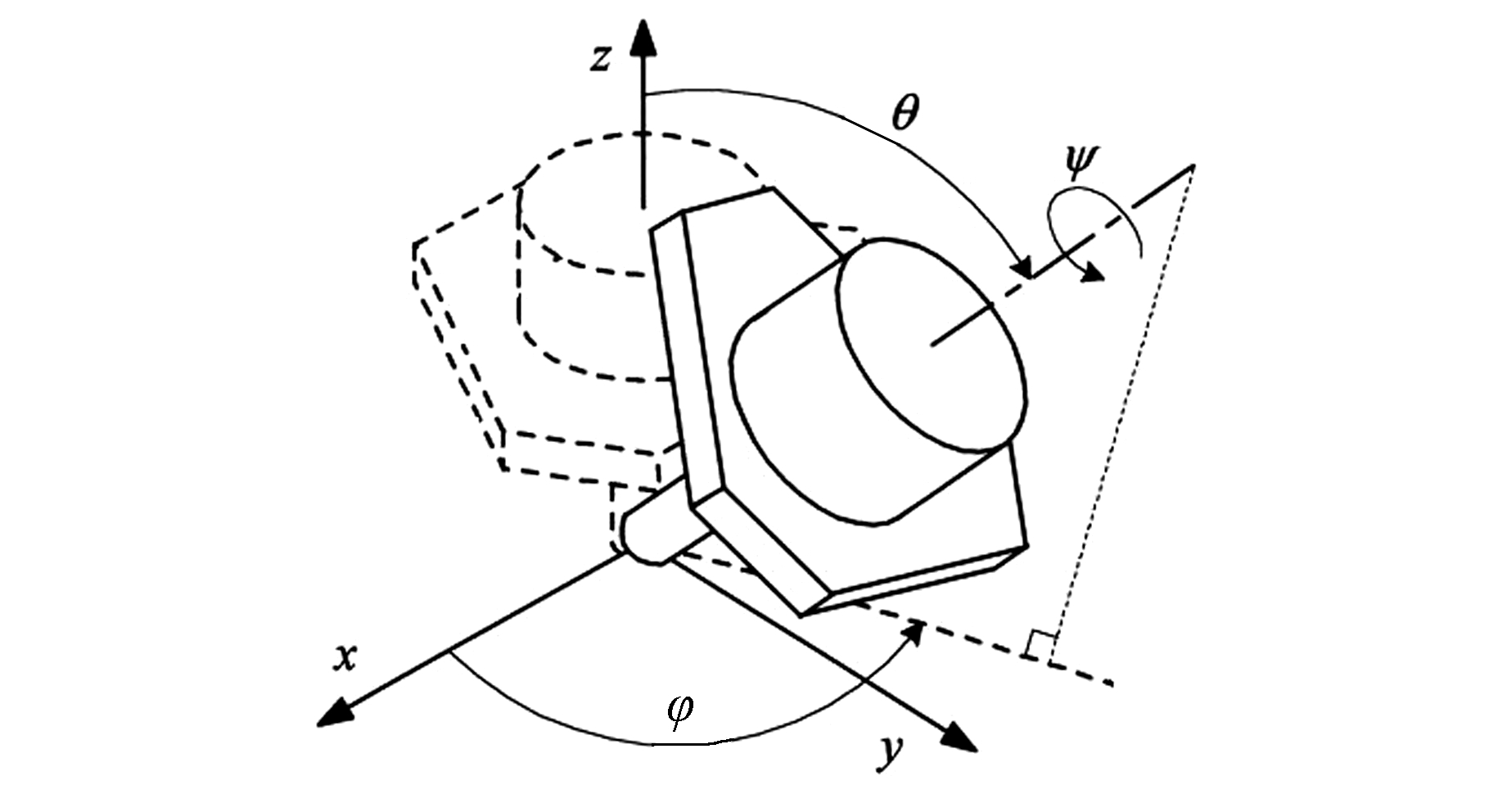

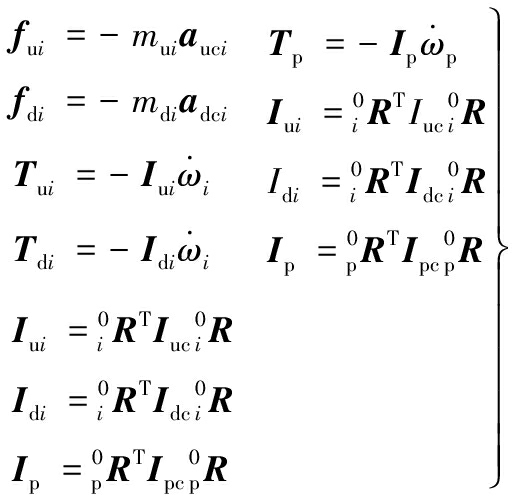

1.2 位置反解

3-UPS/S机构只有3个转动自由度,本文采用较为直观的T&T角[4]来描述机构的姿态,如图2所示,其中θ表示物体轴线相对于坐标系z轴偏转的角度,ψ表示物体绕自身轴线的转角,φ表示物体轴线在Oxy平面的投影与x轴的夹角。

图2 T&T型欧拉角

Fig.2 Tilt-and-Torsion Euler angle

根据位姿变换可得到动坐标系O1x1y1z1相对于定坐标系Oxyz的旋转变换矩阵[4]R。

ai、bi分别为虎克铰中心Ai及球铰中心Bi (i=1,2,3)在定坐标系Oxyz的位置矢量。li为支链AiBi在定坐标系下的表示,则

li=bi-ai

(1)

可以得到位置反解为

(2)

1.3 速度和加速度分析

若已知动平台的角速度ωp和角加速度![]() 则能够得到机构各个构件的速度和加速度,Bi点的速度在定坐标系下可表示为

则能够得到机构各个构件的速度和加速度,Bi点的速度在定坐标系下可表示为

(3)

si=li/li

式中,ωi为支链角速度;![]() 为支链驱动线速度;si为支链伸缩方向的单位矢量。

为支链驱动线速度;si为支链伸缩方向的单位矢量。

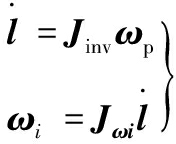

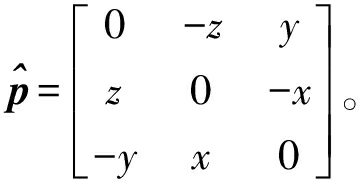

对式(3)等号两侧通过点乘和叉乘si,可以分别得到支链线速度![]() 及支链角速度ωi,写成矩阵形式分别为

及支链角速度ωi,写成矩阵形式分别为

(4)

![]()

(5)

其中,Jinv为逆向雅可比矩阵,雅可比矩阵![]() 为si、bi的伴随矩阵,若

为si、bi的伴随矩阵,若![]() 则

则

上平台的角加速度

(6)

式中,[H]为机构的二阶影响系数矩阵,为3×3×3的标量矩阵,可用螺旋理论影响系数法得到[5]。

对式(3)进行求导,得到铰链点Bi的加速度

(7)

然后再分别点乘、叉乘si,可得到支链线加速度![]() 及角加速度

及角加速度![]() 为

为

(8)

![]()

(9)

式(9)可改写为包含支链速度和加速度项的形式:

(10)

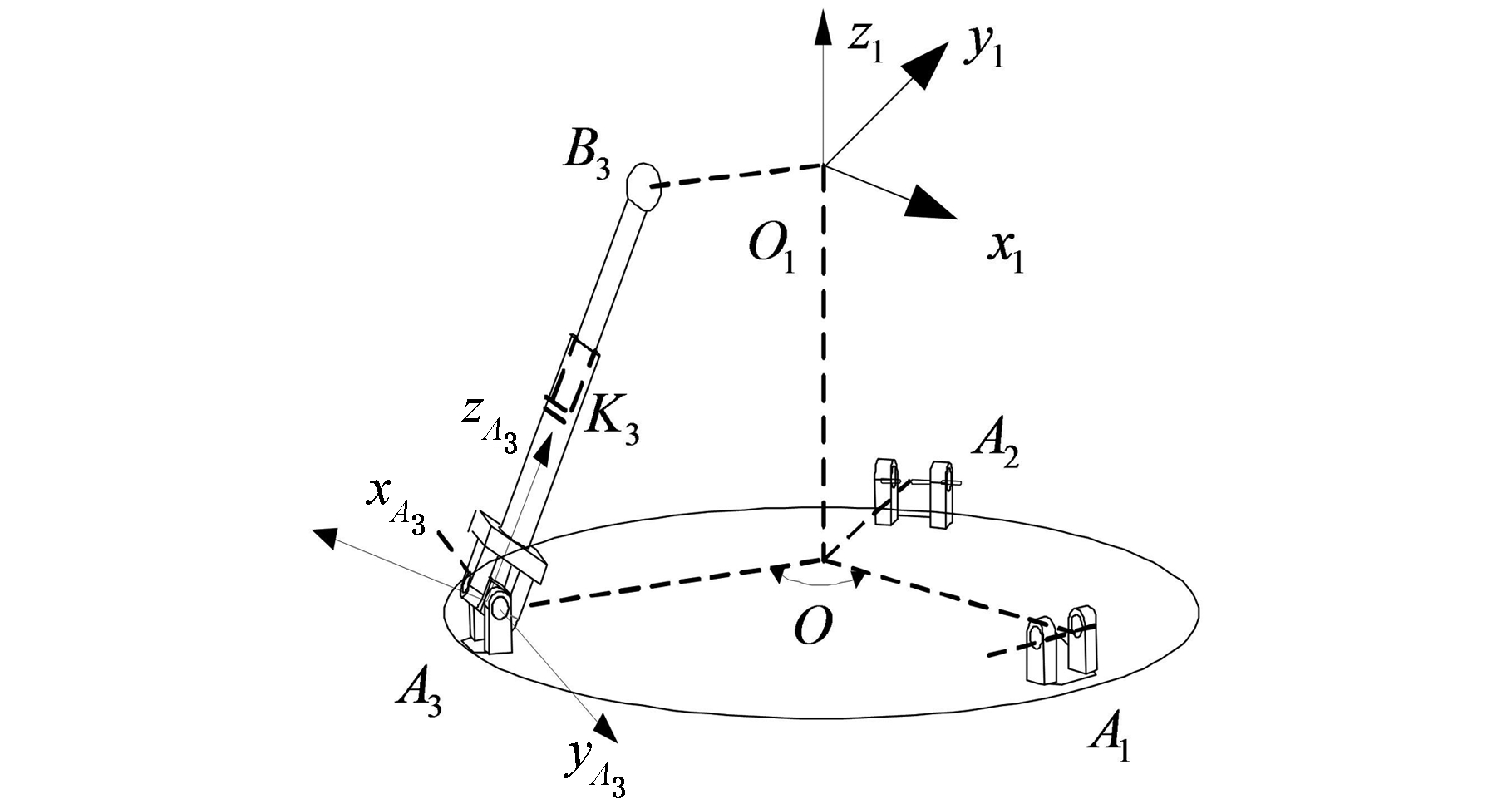

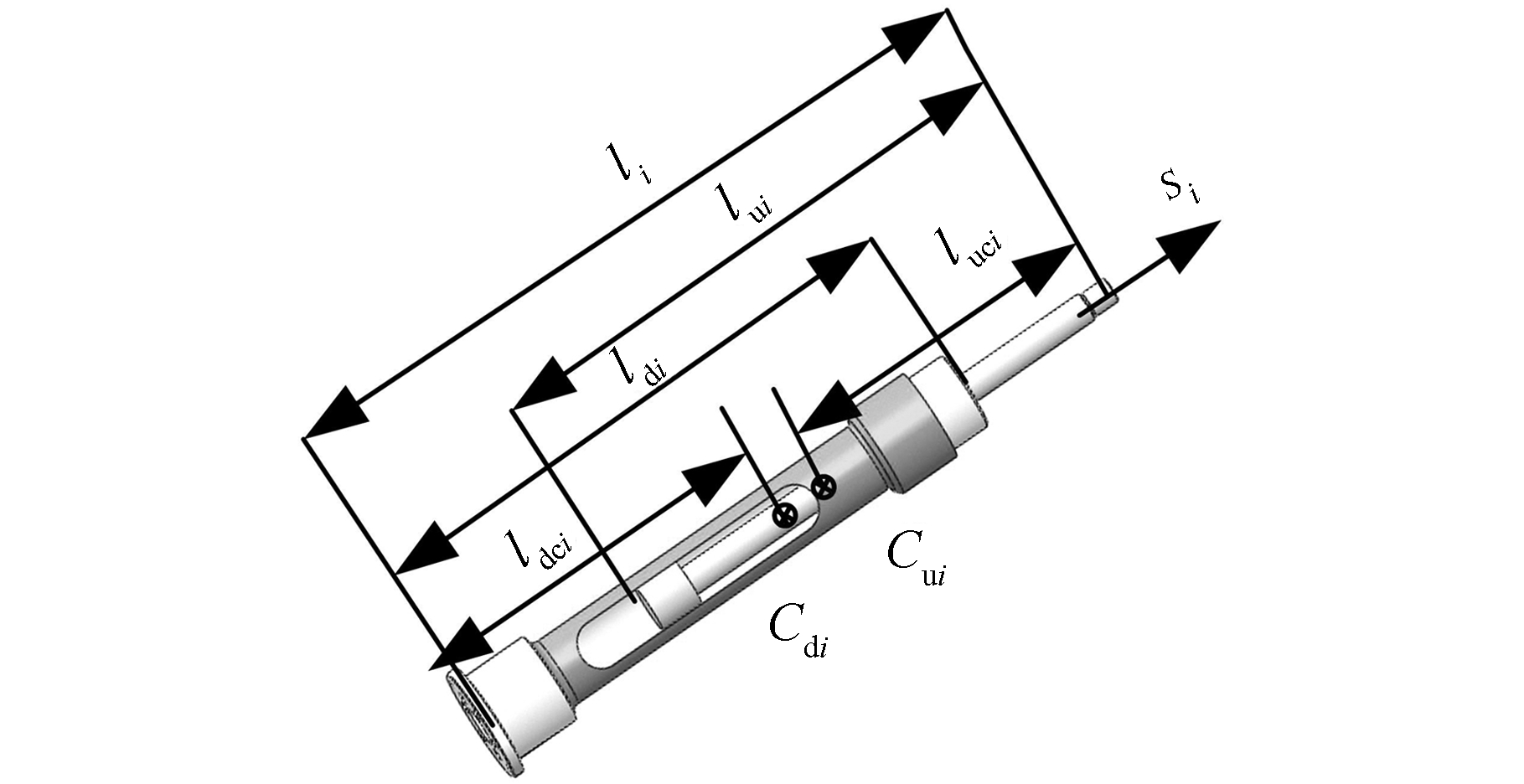

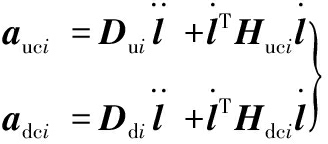

建立支链坐标系(图3),支链结构见图4,li 为液压缸长度,lui、ldi分别为上下连杆杆长,ldci 为下连杆底端与下连杆质心处的距离,luci 为上连杆顶端与上连杆质心处的距离。3-UPS/S机构有着对称的结构,设各支链上下连杆质心坐标为Cui、Cdi。以Ai为坐标原点建立坐标系AixAiyAizAi, zAi轴沿支链伸缩方向向上,yAi轴沿逆时针方向垂直于平面OAiBi,则xAi=yAi×zAi。AixAiyAizAi相对于定坐标系Oxyz的旋转矩阵由xAi、yAi和zAi轴的单位主矢量相对于定坐标系的方向余弦组成:

(11)

Cui、Cdi点的速度可以表示为

(12)

![]() 为3×3的矩阵,si为矩阵的第i列,其他项为0。

为3×3的矩阵,si为矩阵的第i列,其他项为0。

图3 驱动支链分布

Fig.3 Distribution of active branch chain

图4 驱动支链结构

Fig.4 Construction of active branch chain

对式(12)求导可以得到杆件质心处加速度,然后改写成包含支链速度和加速度项的形式:

(13)

2 3-UPS/S并联稳定平台振动分析

2.1 机构动力学模型

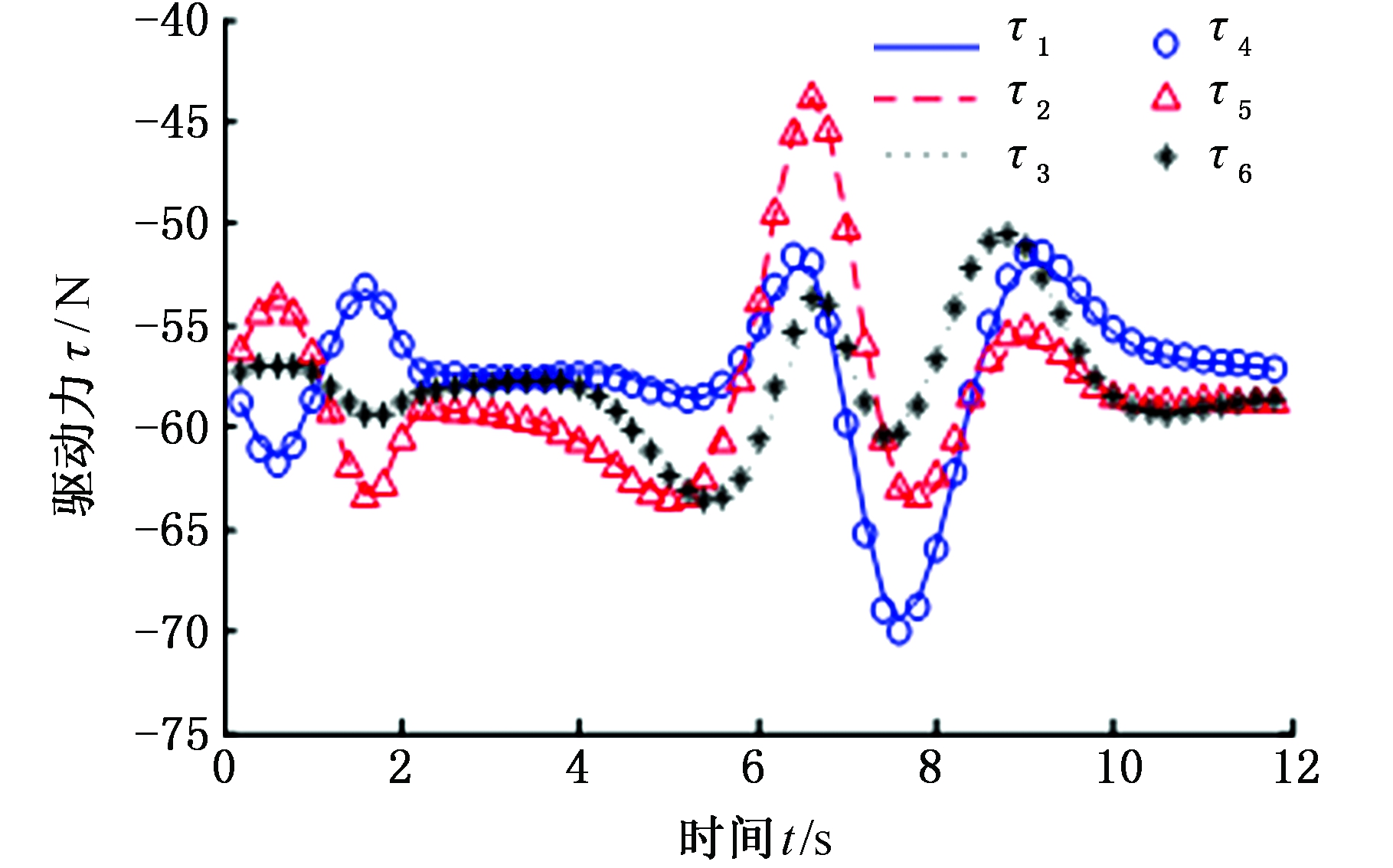

为了得到机构驱动力与外载荷的映射关系,用虚功原理建立机构的动力学模型[6]:

(14)

(15)

式中,τ为驱动力矢量;Gui、Gdi分别为上下连杆的重力;fui、fdi分别为上下连杆质心处的惯性力;Tui、Tdi、Tp分别为上下支链以及上平台的惯性力矩;Tq为作用于上平台的外力矩。

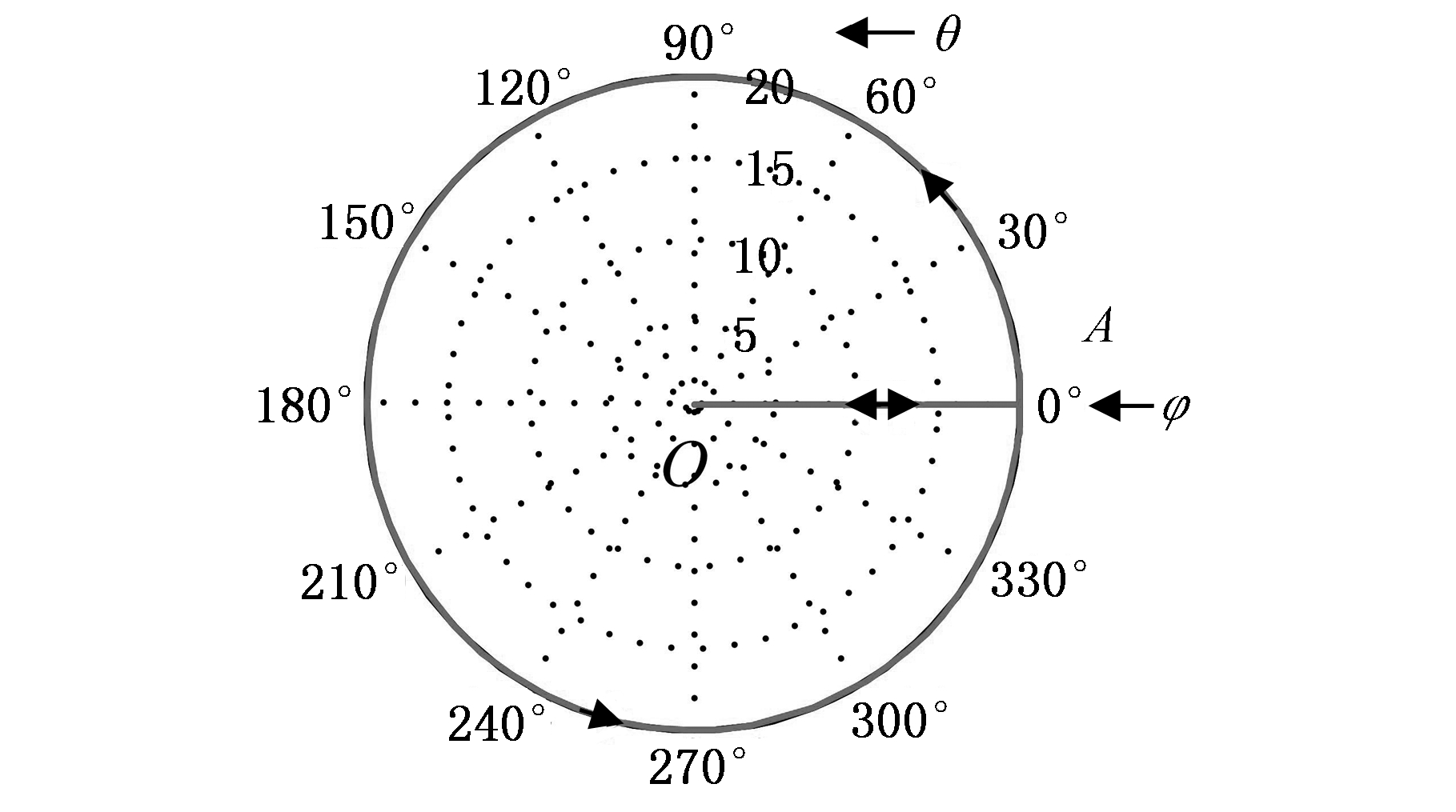

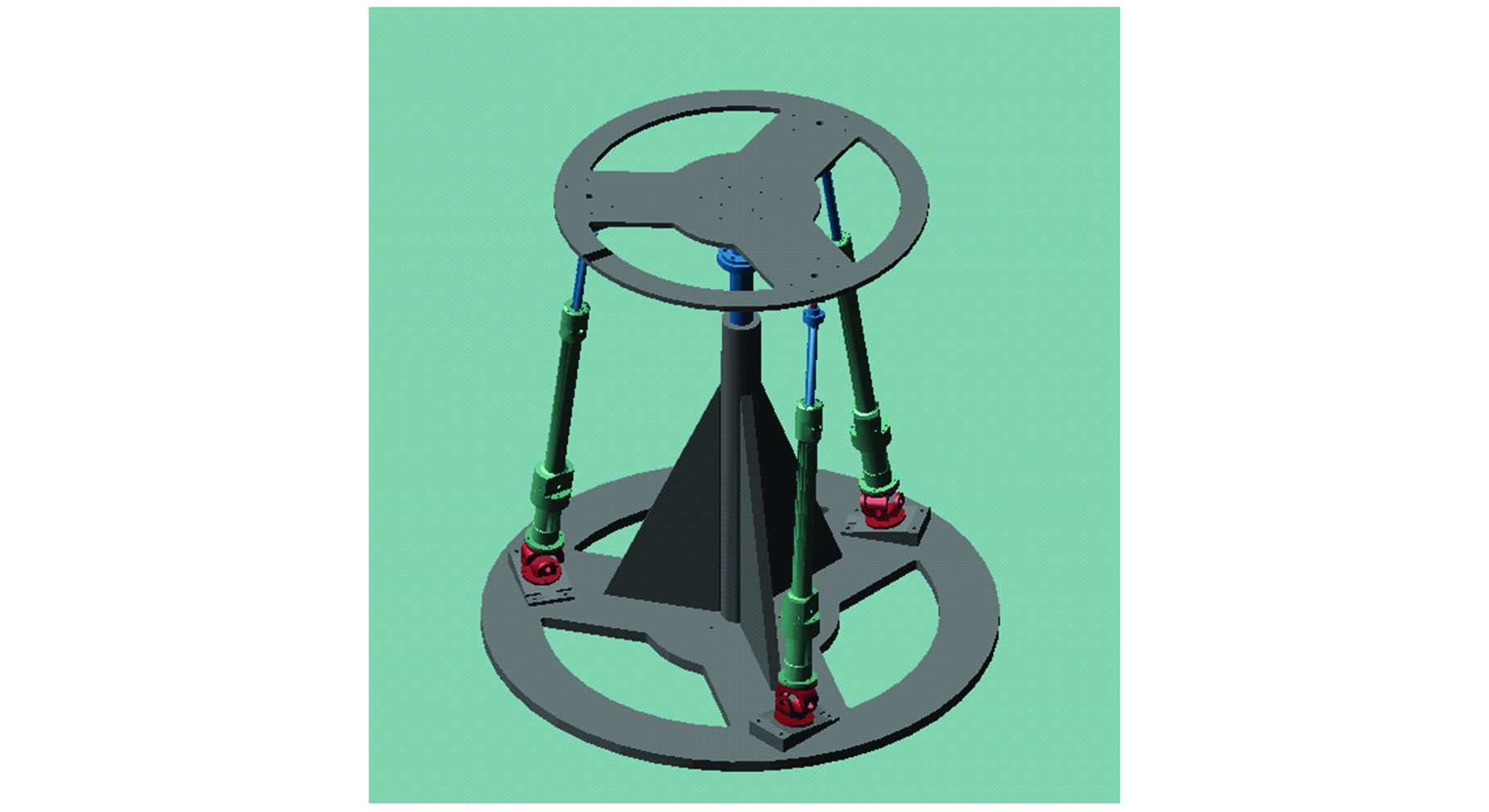

令机构初始姿态为ψ=28°、φ=0°、θ=0°,给定机构上平台运动轨迹,通过轨迹规划[7]对给定轨迹进行了速度、加速度规划,见图5,图中θ为物体轴线相对于坐标系z轴偏转的角度,φ表示物体轴线在Oxy平面的投影与x轴的夹角,保持ψ=28°不变,机构从初始姿态O偏转20°(φ角0~20°变化)到达A点姿态,再旋转一周(θ角0~360°变化)回到A点,最后回到初始姿态O;建立机构ADAMS模型,见图6,在该运动轨迹下,对比用动力学模型计算得到的驱动力与ADAMS仿真得到的驱动力,见图7,图中τ1、τ2、τ3为驱动力理论计算值,τ4、τ5、τ6为仿真值,验证了动力学模型的正确性。

图5 机构上平台运动轨迹

Fig.5 Mechanism trajectory

图6 3-UPS/S并联机构ADAMS模型

Fig.6 ADAMS modal of 3-UPS/S parallel mechanism

图7 驱动力理论值与仿真值对比

Fig.7 Comparison of theoretical values of driving forces and simulation results

2.2 3-UPS/S并联稳定平台机构振动模型

将式(15)代入式(14),可将机构的动力学方程写成以下形式:

(16)

式(16)是一个非线性的耦合三维方程组,求解困难,需要对其进行简化处理。

伺服液压缸在给定位置下,其液压弹簧刚度对驱动分支刚度性能的影响很大,由实验测定(实验过程见4.1节)可知,在给定位置下伺服液压缸的弹簧刚度近似呈线性,表达式为

τ=Kl

(17)

其中,K为伺服液压缸广义刚度矩阵,K=diag(k1,k2,k3);ki为平台处于固定位置时各个驱动分支的弹簧刚度,振动方程可写为

(18)

其中,F为映射到驱动副上的激励力,![]() 项包含着速度的平方项,当机构在固定位置时,振动的速度不大,驱动速度

项包含着速度的平方项,当机构在固定位置时,振动的速度不大,驱动速度![]() 近似于零,此时

近似于零,此时![]() 趋近于零,因此计算时可以略去[3]。最终,得到并联稳定平台的无阻尼简化振动方程为

趋近于零,因此计算时可以略去[3]。最终,得到并联稳定平台的无阻尼简化振动方程为

(19)

2.3 固有频率和振型

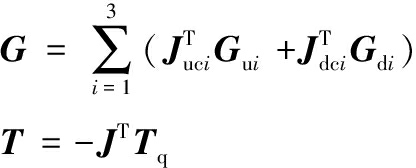

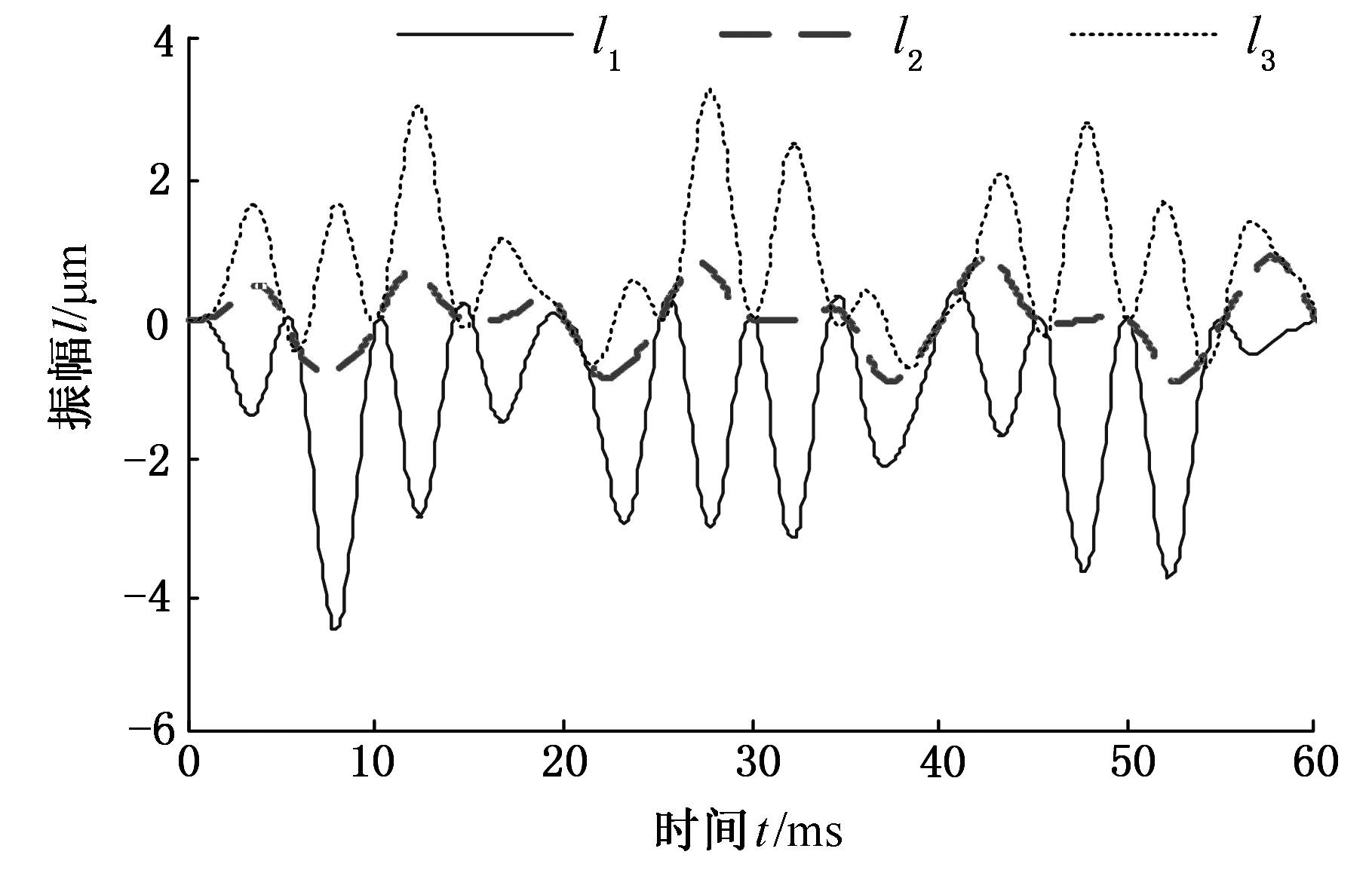

现根据3-UPS/S并联机构在不同位姿的振动模型,其单分支刚度由实验的方法获得,计算机构的固有频率和振型[8]。可以得到机构在关节空间内不同姿态下的三阶固有频率和正则振型向量,见表1。

表1 固有频率和振型

Tab.1 Inherent frequency and modal of vibration

动平台姿态(α,β,γ)前三阶固有频率(Hz)前三阶振型矩阵n(0°,0°,28°)175.8874.7876.6éëêêêùûúúú0.024 40.171 400.024 4-0.085 7-0.148 70.024 4-0.085 7-0.148 7éëêêêùûúúú(10°,10°,28°)176.0819.8982.7éëêêêùûúúú0.022 00.126 40.103 60.032 0-0.156 80.063 30.017 40.029 8-0.167 0éëêêêùûúúú(10°,15°,28°)186.2868.31 005.3éëêêêùûúúú0.021 10.116 60.108 50.029 6-0.156 20.057 40.019 90.036 6-0.165 3éëêêêùûúúú

2.4 机构振动响应

求解该振动系统的无阻尼自由振动响应,用振型叠加法进行求解[3],振动响应可以看作单自由度系统的叠加[3]:

n=η1n1+η2n2+η3n3

(20)

这里,n1、n2、n3为前三阶固有频率对应的振型向量;用振型矩阵nT左乘振动方程两边,可使振动方程解耦得到解耦后的微分方程:

(21)

振动系统自由振动时N(t)=0,式(21)的解为

(22)

系统受迫振动时,其解主要由两部分组成,一部分为自由振动齐次方程的通解,另一部分为机构受迫振动输出响应,任意激励的特解为

(23)

当受迫振动的激振力是正弦激振时,F(t)=Qsinωt, 各广义坐标上受到的激振力为同频同相的简谐力,频率ω相角为零,其对于模态坐标的广义力为

N(t)=nTQsinωt

(24)

代入到式(23)中求解其积分可以得到

(25)

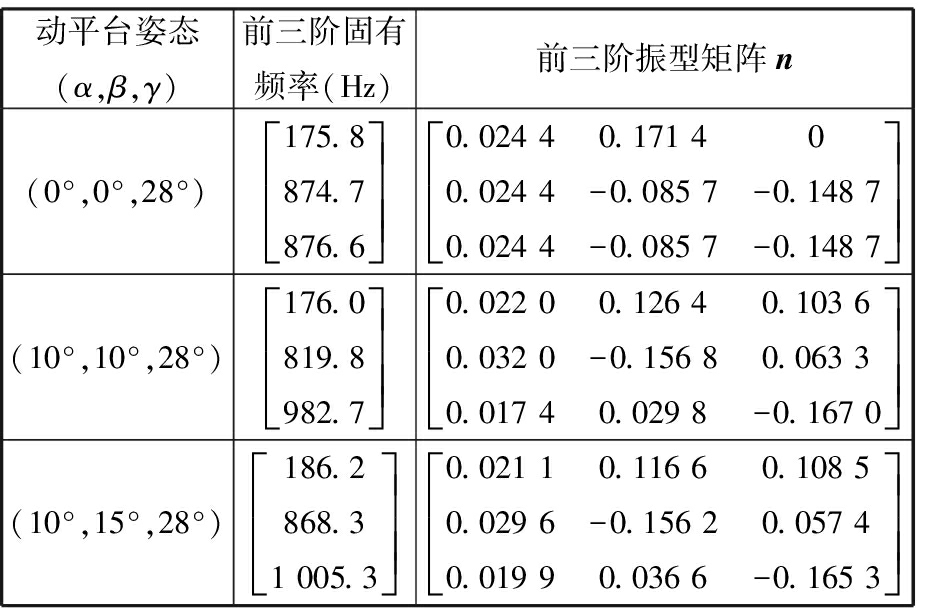

将初始条件下的自由振动和受迫振动响应叠加得到机构受迫振动的响应。机构在初始位姿下,根据实验数据假设初始振动位移l0=[0.000 02 0.000 01 -0.000 03]T,初始振动速度![]() 机构的自由振动响应见图8。

机构的自由振动响应见图8。

图8 驱动副自由振动响应

Fig.8 Free vibration response of driving pair

当激振力为F(t)= [30 60 80]T·sin(200πt)时,得到机构的受迫振动响应见图9。

图9 驱动副受迫振动响应

Fig.9 Forced vibration response of driving pair

3 液压驱动下上平台振动

液压缸停在固定位置时,由于液压缸的特性会产生小幅的抖动,液压缸抖动会使机构上平台产生小幅度的运动,此运动将会作为机构产生弹性振动的振源,迫使机构弹性振动;上平台的小幅运动以及弹性振动都会影响稳定平台的稳定性。

3.1 由液压缸抖动引起的上平台运动

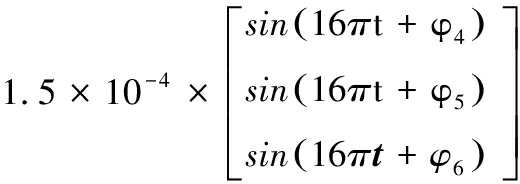

观察实验测得的液压缸在固定位置由液压缸抖动产生的位移曲线,见图10。对该曲线进行傅里叶变换,取前两阶频率进行拟合,该曲线可看作两种不同频率和幅值的正弦波叠加而成[9],则液压缸的运动可近似为

(26)

图10 液压缸抖动位移曲线

Fig.10 Displacement curve of hydraulic cylinder

上平台运动由液压缸的抖动产生,现已知液压缸的运动状态,在运动幅度较小时,关节空间的运动转换到操作空间可通过雅可比矩阵映射得到[10],可以近似认为驱动副及上平台的运动存在如下关系

ψp=Jl

(27)

式中,ψp为上平台绕x、y、z三轴的偏转角度。

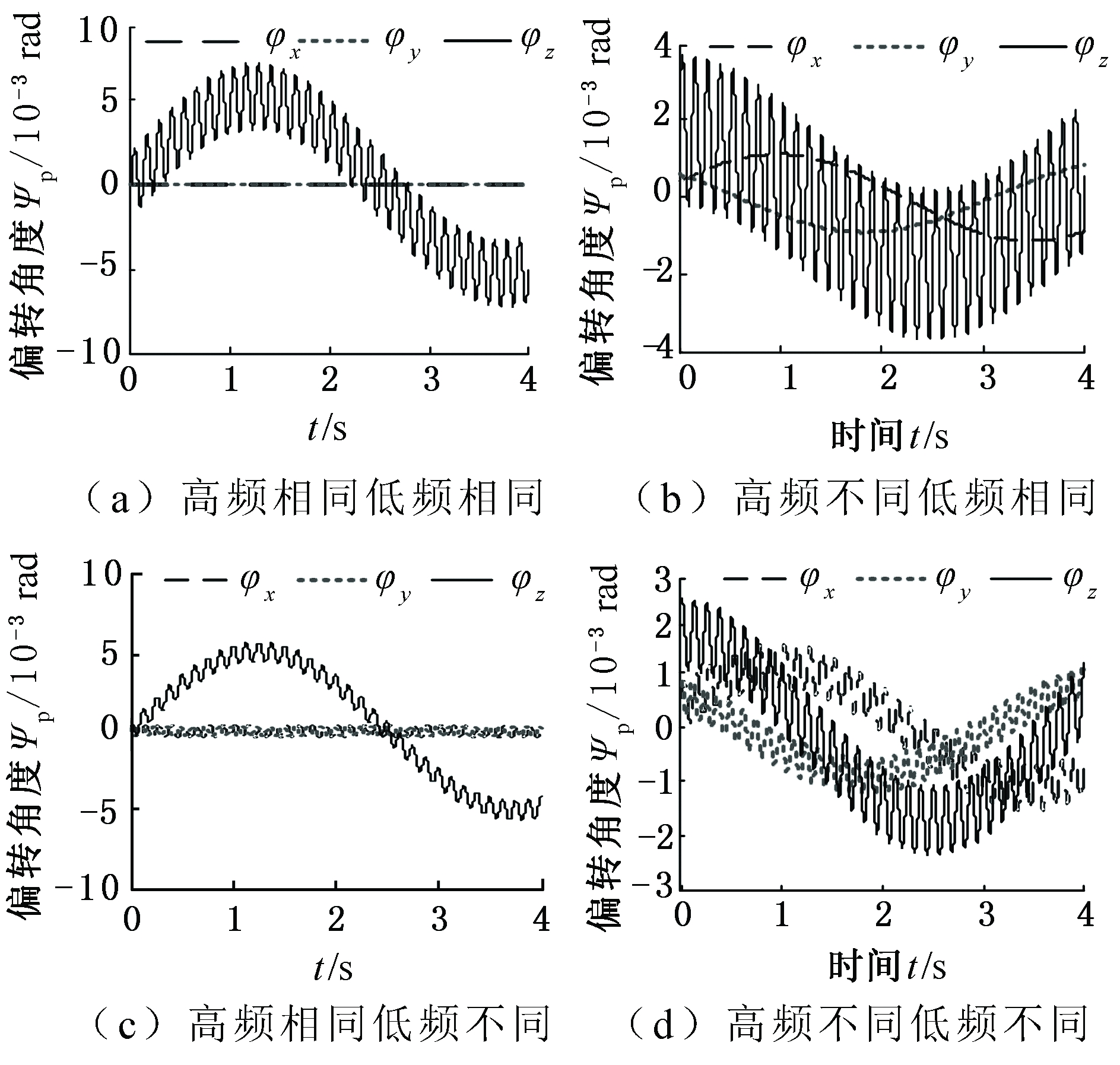

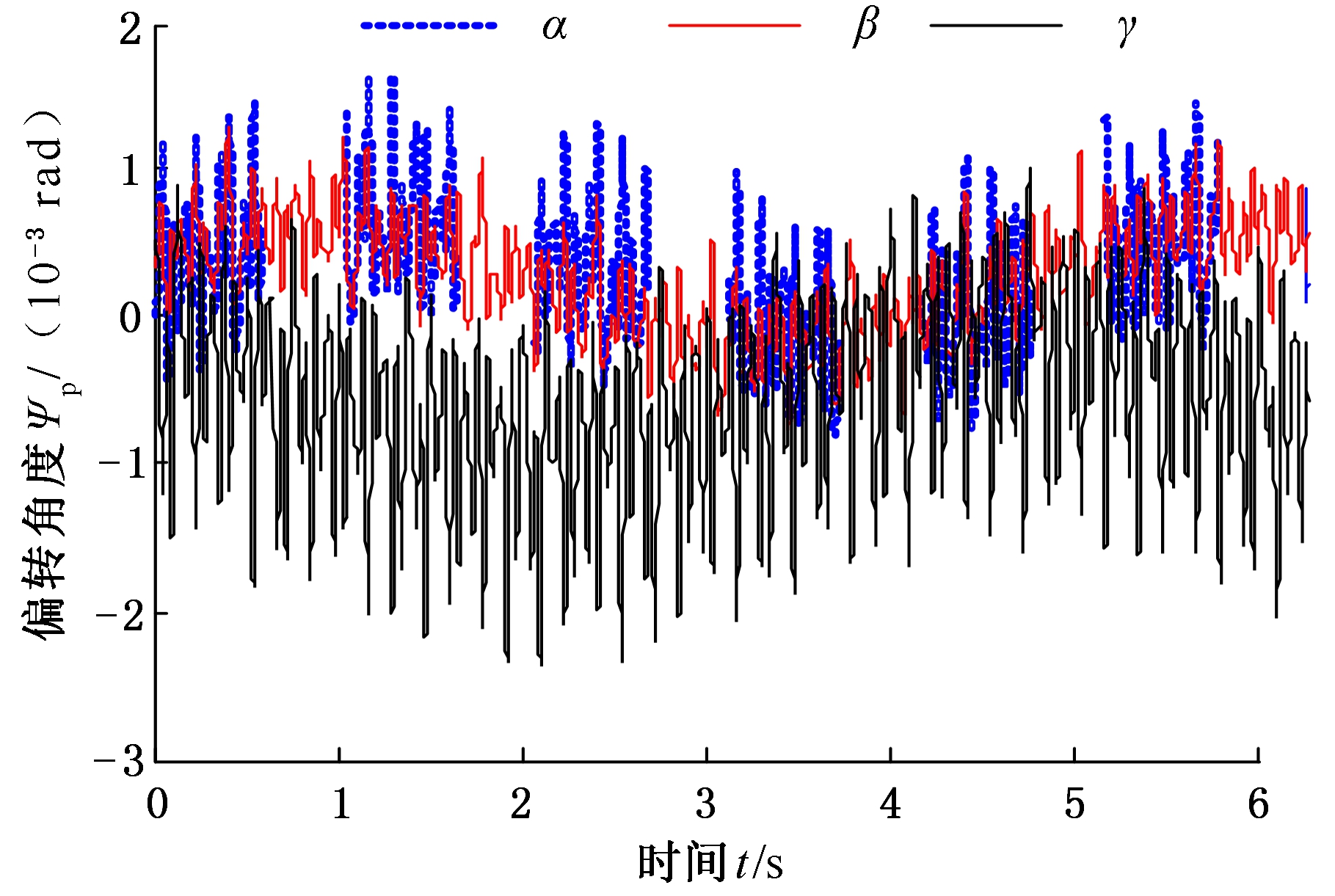

由液压缸抖动得到的上平台在初始位姿下的运动,各驱动分支抖动的相位不同时上平台的运动也不同,见图11。

图11 液压缸抖动在不同相位下上平台的运动

Fig.11 The motion of the upper platform on thehydraulic cylinder at different phases

由图11可知,各分支的相位对上平台运动形式影响较大,同时上平台不同位姿,雅可比矩阵不同,动平台的运动也不同,初始位置下上平台的主要运动为绕z轴的偏转,绕x、y轴的偏转较小。

3.2 上平台受迫振动

对式(26)求导可得到液压缸的速度![]() 和加速度

和加速度![]() 然后根据机构运动学分析可以得到机构的惯性力,通过力雅可比矩阵将惯性力映射到驱动副处,便可得到机构受迫振动的激励力:

然后根据机构运动学分析可以得到机构的惯性力,通过力雅可比矩阵将惯性力映射到驱动副处,便可得到机构受迫振动的激励力:

(28)

式中,fui、fdi分别为上下连杆质心处的惯性力;Tui、Tdi、Tp分别为上下支链以及上平台的惯性力矩。

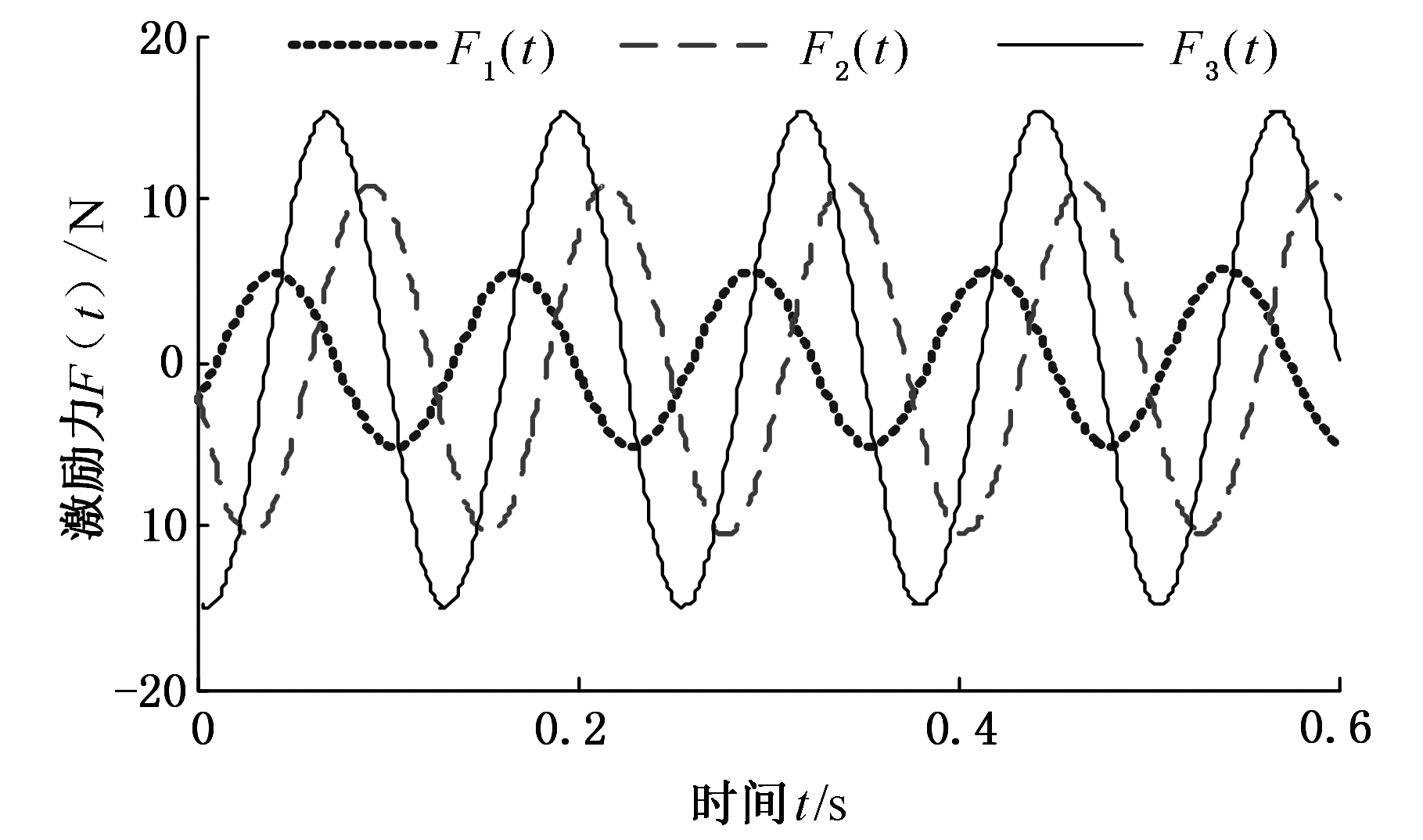

机构空载时,在初始姿态下由式(28)求解得到机构在抖动时各分支所受的力见图12。

图12 支链激励力

Fig.12 Exciting force of branch chain

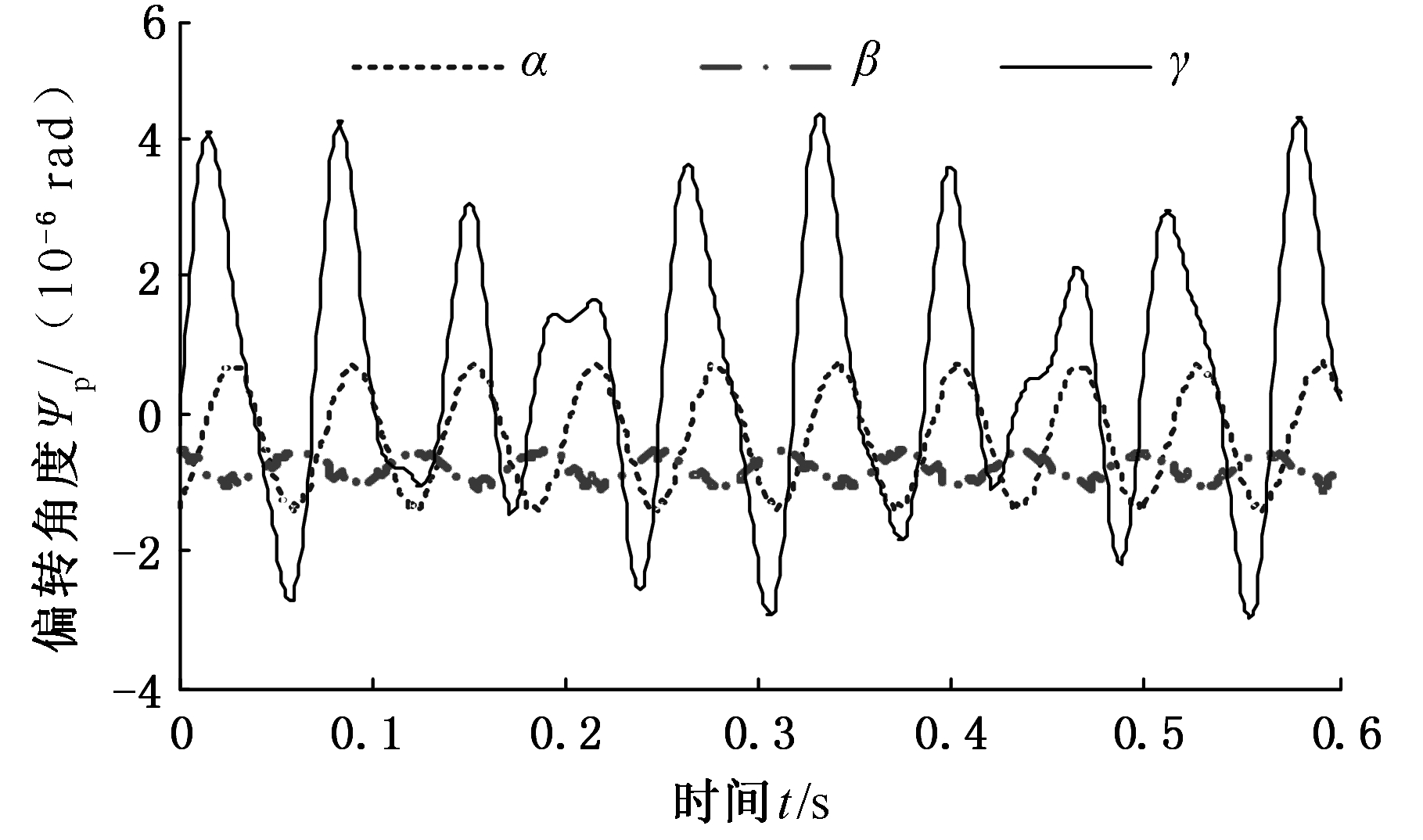

此力可当作机构受迫振动的激励力,使初始状态为0,在它的作用下求得机构的受迫振动响应,用雅可比矩阵将其映射到上平台上,见图13。

图13 空载下上平台受迫振动响应

Fig.13 Forced vibration response of platform under no-load condition

从图13可以看出空载下受迫振动响应幅值较小,相对于液压缸抖动引起上平台运动可以忽略。

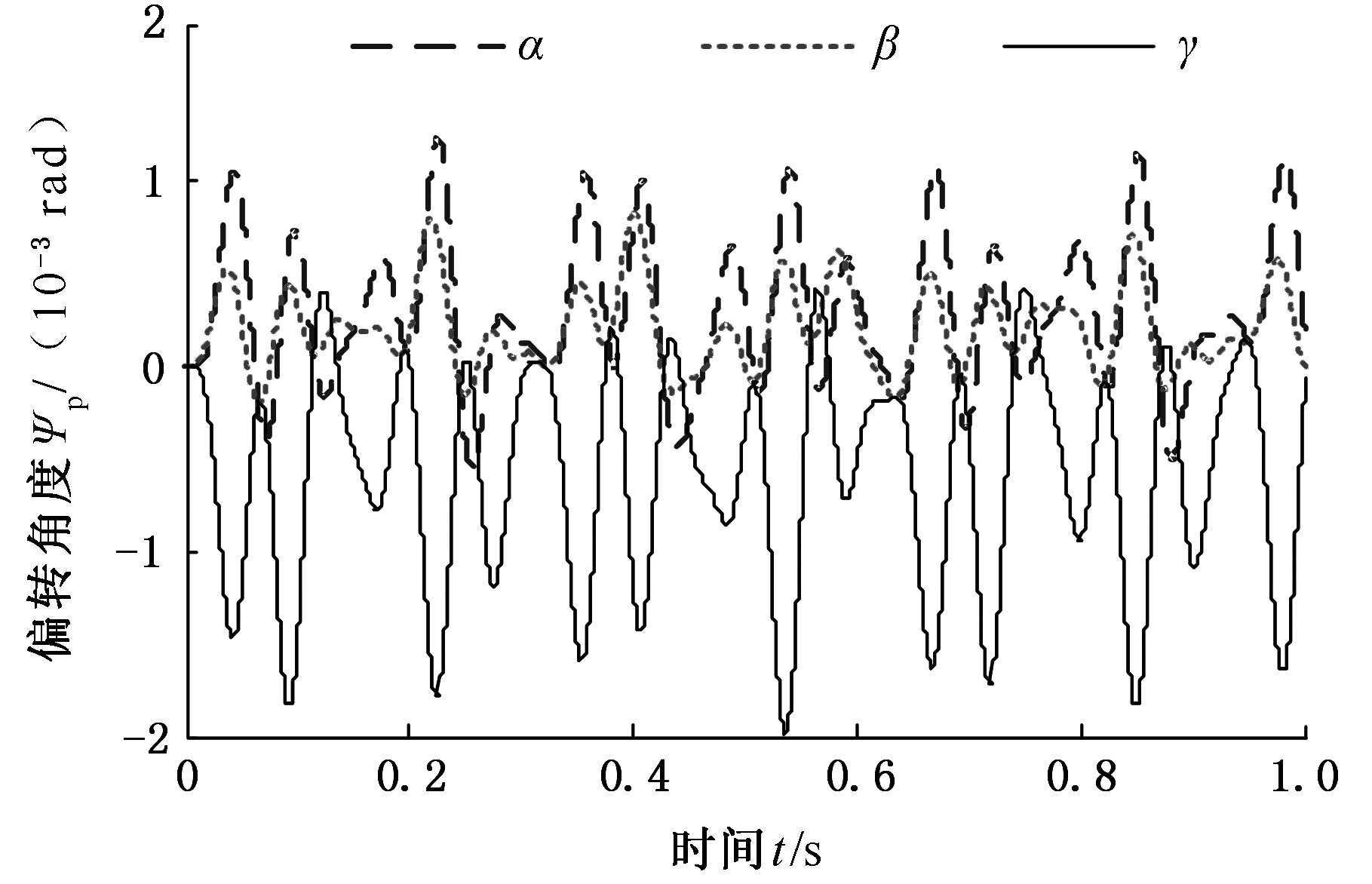

机构在作为稳定平台使用时通常是在重载情况下,在平台上增加重物会降低机构整体的固有频率,增大惯性力,影响振动响应。在上平台上增加一个2 t重物,其重心偏离上平台中心1 m,此时的受迫振动曲线见图14。

从图14可以看出机构的受迫振动和机构由于液压缸抖动引起上平台的运动数量级相同,不可忽略,将上平台的振动和抖动叠加得到上平台的运动情况,见图15。

图14 负载下上平台受迫振动响应

Fig.14 Forced vibration response under load

图15 液压缸抖动引起上平台运动与振动响应叠加

Fig.15 Hydraulic cylinder vibration causes the upper platform motion and vibration response superposition

振动使得上平台的运动幅度增大,同时又反作用在机构上,增大了激振力,使机构的平稳性变差。

4 实验分析

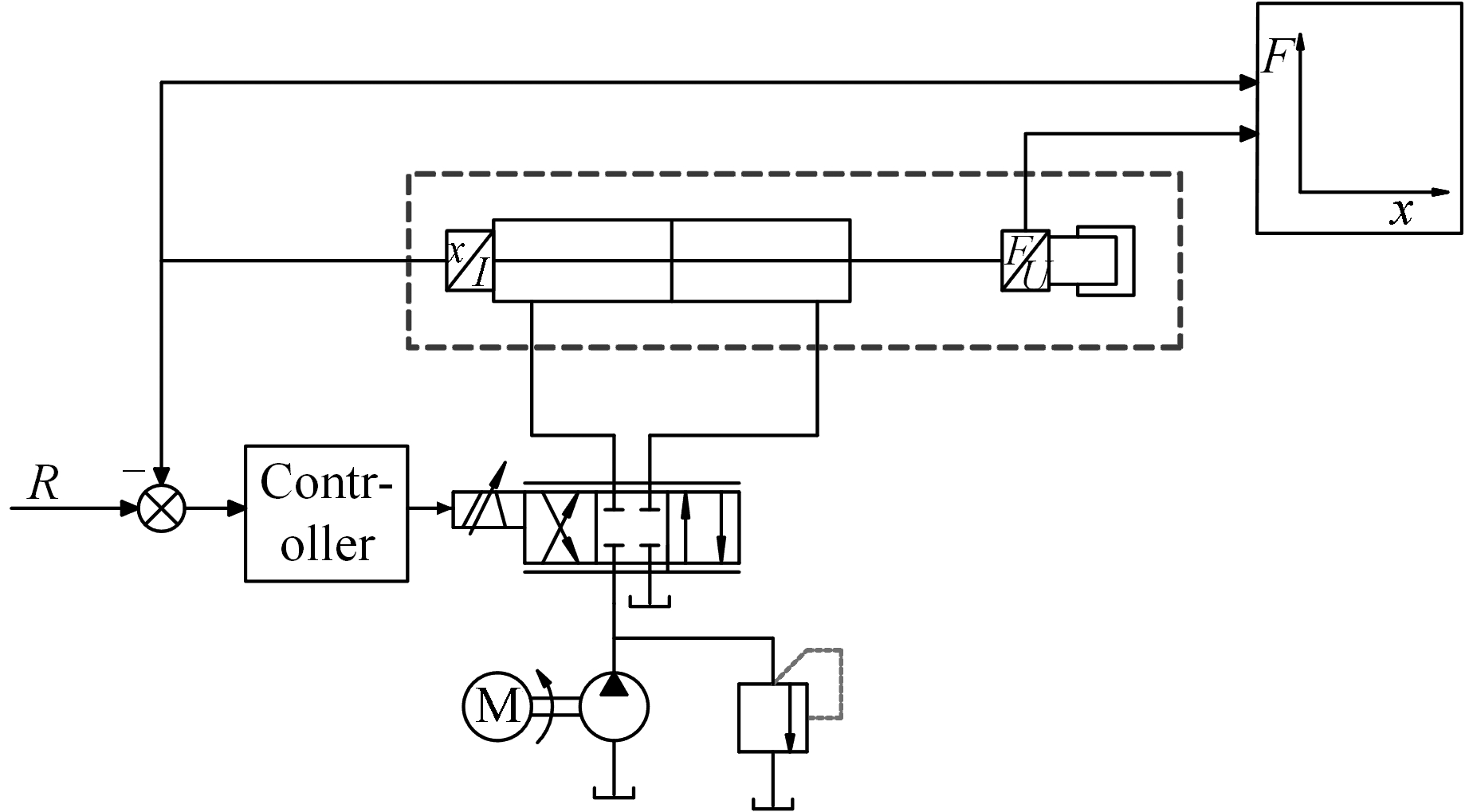

4.1 单分支液压缸刚度实验

本文通过单分支的液压缸的压缩实验来测量单分支实际刚度ki,将机构中的液压缸拆下,安装在实验台上,实验原理图见图16,分支刚度测量实验现场见图17。分别给定液压缸不同的位移,固定在该位移下,通过不断增加驱动力,用力传感器与位移传感器测量液压缸的位移(分支压缩量)x与驱动力F的关系。在单缸实验下,单个分支i的刚度可表示为

(29)

式中,Δx和ΔF分别为分支末端的位移x和分支压力F的增量。

图16 实验原理图

Fig.16 Principle diagram of the experiment

图17 分支刚度测量实验

Fig.17 Measurement experiment of branch chain stiffness

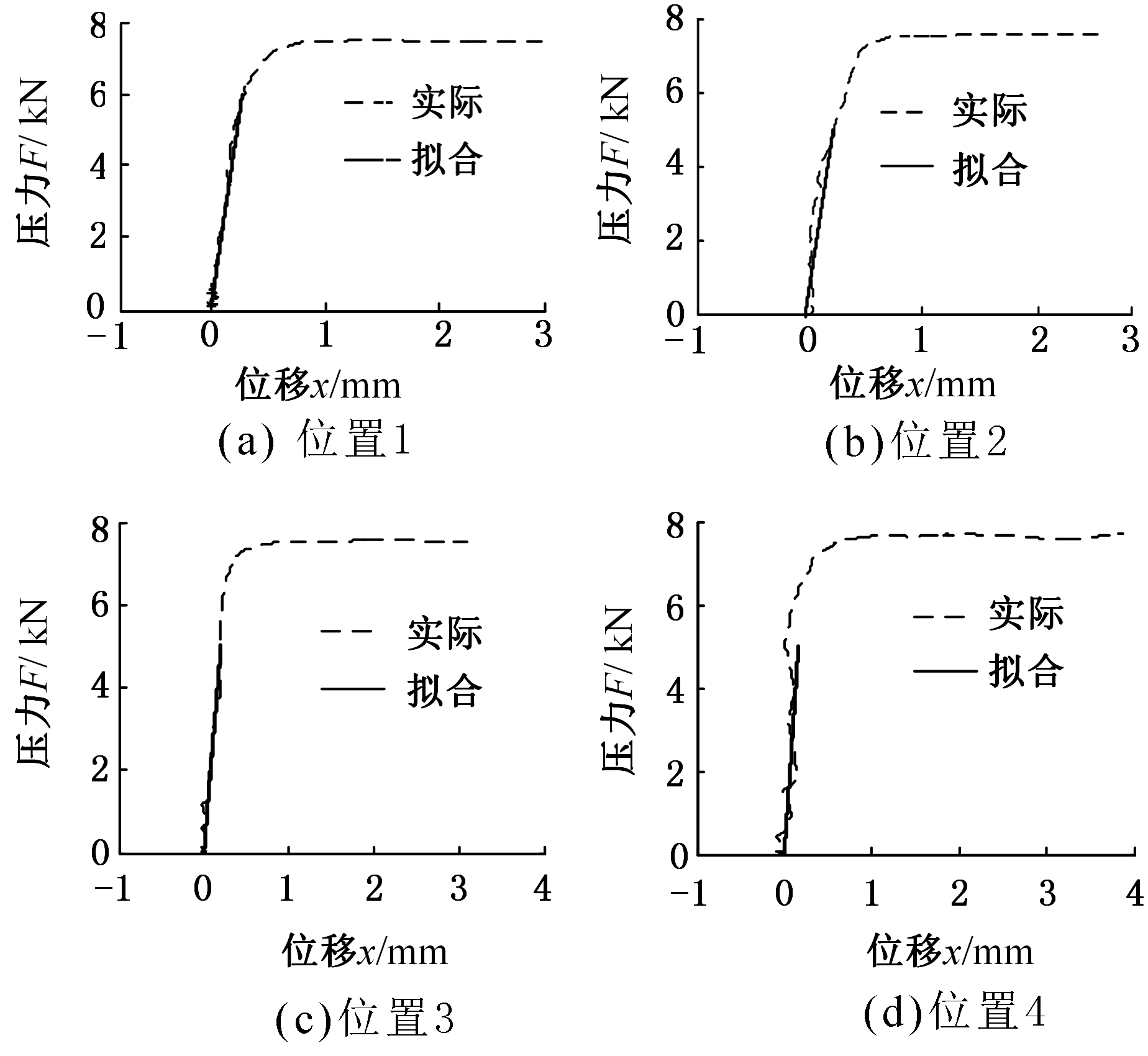

液压缸处在不同的位移,不断增加压力,测得末端位移量随液压缸承受压力的变化曲线见图18。取分支压力F为0~5 kN的那一段曲线,进行线性拟合,可以计算出拟合后的曲线斜率即为液压缸在4个位置时的单分支刚度实验值K。由实验数据可得液压缸伸长量不同时分支刚度变化很小,液压缸单分支的刚度为K=22 MN/m。

图18 分支刚度曲线

Fig.18 Stiffness curves of branch chain

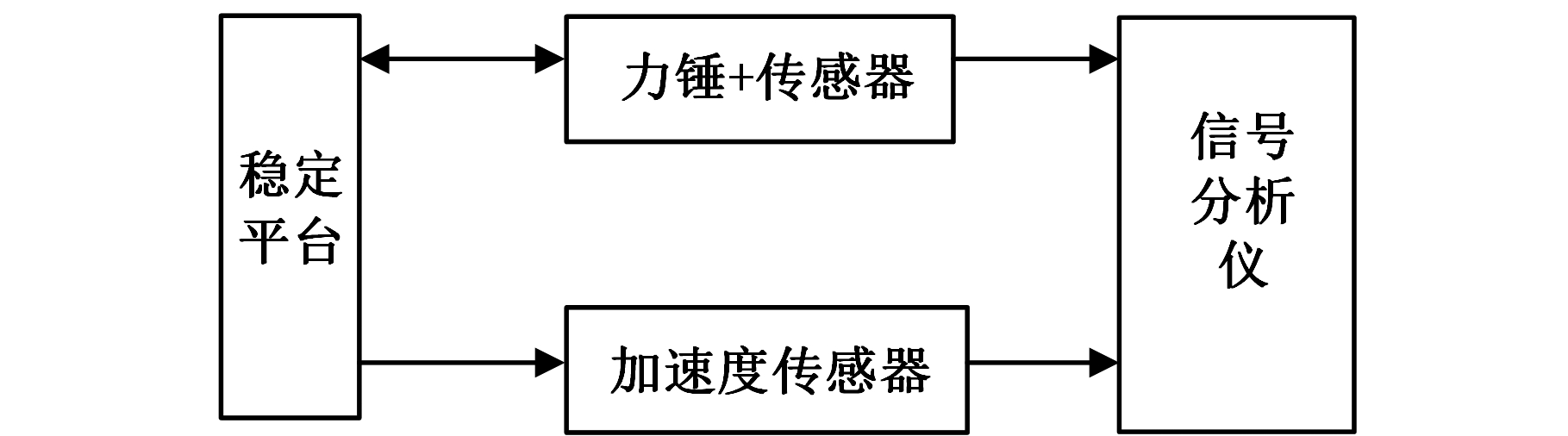

4.2 稳定平台模态实验

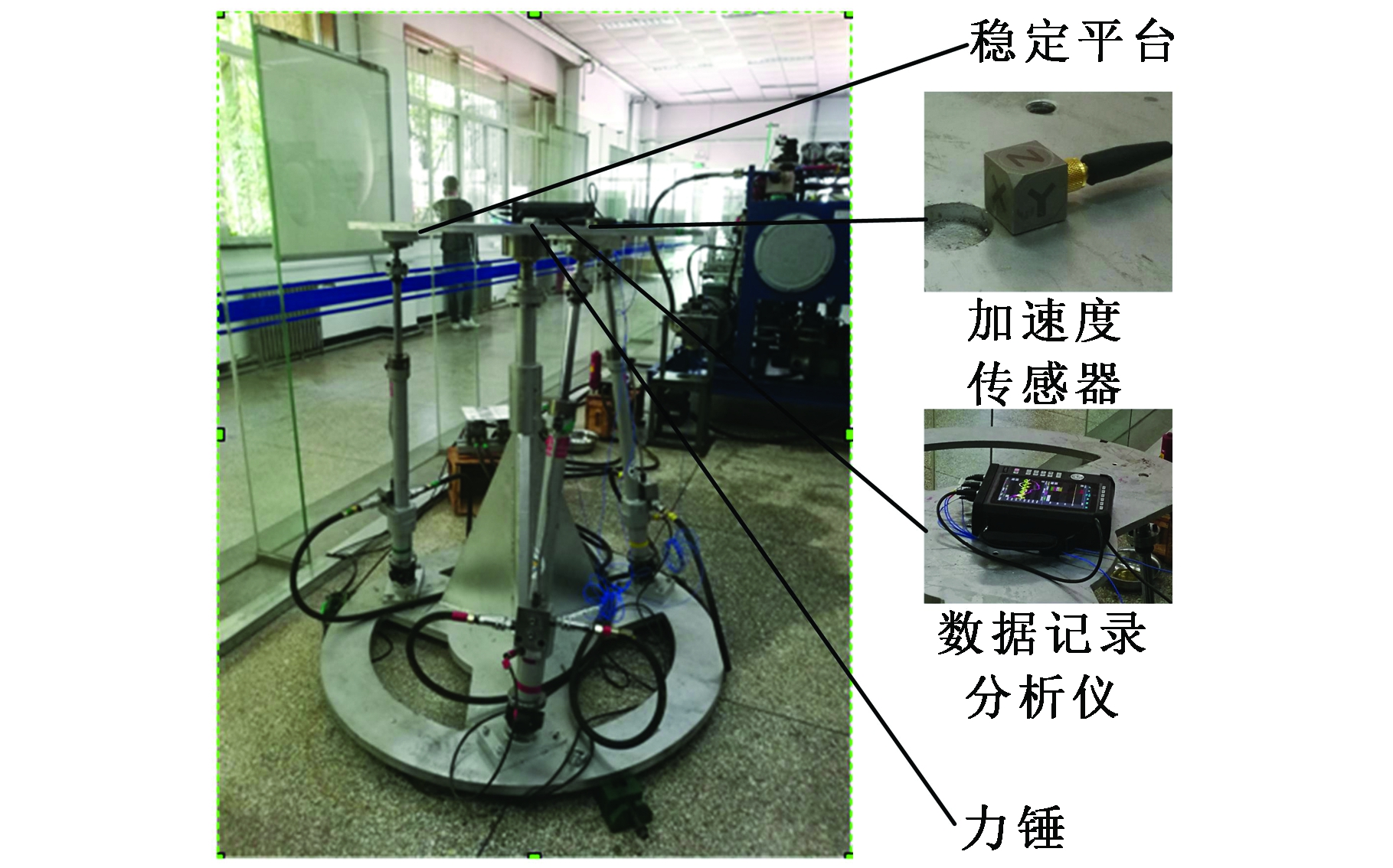

本文采用脉冲激振法[3,6]来获得振动台的固有频率,用带有传感器的力锤给振动台施加脉冲激励,用加速度传感器获得机构的激励响应,实验框图见图19。

图19 实验框图

Fig.19 Block diagram of the experiment

本次实验采用的加速度传感器为三向加速度传感器,能够检测的频率范围为10 kHz,信号分析仪为美国晶钻公司的CoCo-80X/80/90手持一体化动态信号分析仪和数据记录仪,能够实时检测和分析振动信号,实验现场图见图20。

图20 实验现场图

Fig.20 Scene of experiment

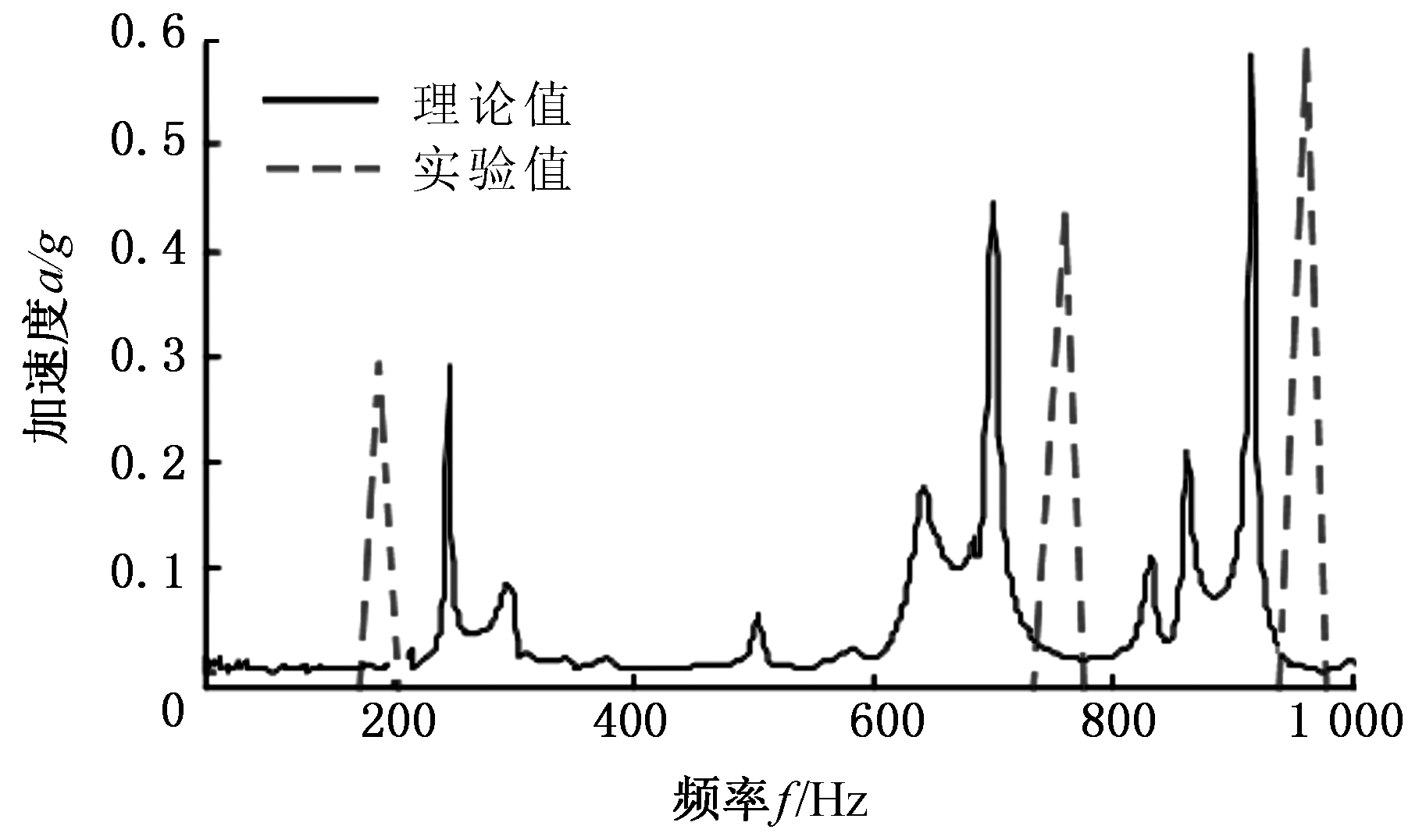

对稳定平台进行敲击,获得的时域响应见图21,对得到的时域信号进行傅里叶变换得到频域响应,并与理论值计算固有频率对比,见图22。

图21 稳定平台时域响应

Fig.21 Time domain response of stabilized platform

图22 稳定平台频域响应

Fig.22 Frequency domain response of stabilized platform

从图22可以看出,固有频率理论值与实验结果基本一致,从而验证了稳定平台机构振动模型的正确性。

5 结论

(1)基于虚功原理建立了3-UPS/S并联稳定平台的动力学模型,推导出其振动模型,通过分析计算液压缸抖动以及空载和负载下上平台的振动响应可知,机构的平稳性变差主要是由液压缸的抖动以及重载情况下上平台的受迫振动引起的。

(2)进行了单分支液压缸刚度实验,通过实验分析可知,液压缸在不同的位移下,单分支刚度变化很小可忽略,测量得到了机构单分支的实际刚度值为K=22 MN/m,提高了振动模型计算的可靠性。

(3)通过稳定平台模态实验,获得了机构的固有频率,固有频率理论值与实验值结果基本一致,从而验证了稳定平台机构振动模型的正确性。

[1] ZHANG Lijie, GUO Fei, LI Yongquan, et al. Global Dynamic Modeling of Electro-Hydraulic 3-UPS/S Parallel Stabilized Platform by Bond Graph[J].Chinese Journal of Mechanical Engineering,2016,29(6):1176-1185.

[2] 赵强,李洪人. 六自由度运动平台的振动分析与测试[J]. 机械强度,2006(增刊1):17-21.

ZHAO Qiang, LI Hongren. Vibration Analysis and Testing of 6-DOF Platform[J].Mechanical Strength, 2006(S1):17-21.

[3] 李忠杰. 并联三自由度振动台优化设计与动态特性研究[D].秦皇岛:燕山大学,2015.

LI Zhongjie. Optimization Design and Dynamic Characteristics of 3-DOF Parallel Shaking Table[D]. Qinhuangdao: Yanshan University, 2015.

[4] BONEVI A, RYU J. A New Approach to Orientation Workspace Analysis of 6DOF Parallel Manipulators [J]. Mechanism & Machine Theory, 2001, 36(1):15-28.

[5] 黄真.高等空间机构学[M]. 北京:高等教育出版社,2014:187-204.

HUANG Zhen. Advanced Spatial Mechanism[M]. Beijing:Higher Education Press, 2014:187-204.

[6] 陈修龙,冯伟明,赵永生. 五自由度并联机器人机构动力学模型[J]. 农业机械学报,2013,44(1):236-243.

CHEN Xiulong,FENG Weiming,ZHAO Yongsheng. Dynamics Model of 5-DOF Parallel Robot Mechanism[J]. Journal of Agricultural Machiner,2013,44(1):236-243.

[7] 马亚磊. 3-UPS/S样机性能分析及运动规划研究[D].秦皇岛:燕山大学, 2015.

MA Yalei. Performance Analysis and Motion Planning Research of 3-UPS/S Prototype [D]. Qinhuangdao: Yanshan University, 2015.

[8] 殷祥超. 振动理论与测试技术[M]. 徐州:中国矿业大学出版社, 2007.

YIN Xiangchao. Vibration Theory and Testing Technology[M]. Xuzhou:China Mining University Press, 2007.

[9] 彭启琮.数字信号处理[M]. 北京:高等教育出版社, 2017.

PENG Qicong. Digital Signal Processing[M]. Beijing:Higher Education Press, 2017.

[10] 吕帮俊,彭利坤,杨国志. Gough-Stewart并联机构谐振频率特性实验研究[J]. 噪声与振动控制,2013(1):27-30.

LYU Bangjun, PENG Likun, YANG Guozhi. Experiment Study on Resonant Frequency Characteristics of Gough-Stewart Parallel Mechanism[J]. Noise and Vibration Control, 2013(1):27-30.