0 引言

节能与环保是各行各业重视的主题,绿色锻造已成为锻压生产的发展趋势。锻造操作机是锻造车间实现机械化和自动化的重要设备。由于具有工作平稳、结构紧凑以及便于与液压机实现联动和自动化等一系列优点,液压式锻造操作机已经成为发展的主流。但液压系统中存在大量的能量损耗[1],因此研究锻造操作机液压系统的能耗对降低能量损耗、提出优化控制方法具有重要的现实意义。

国内外学者关于机械设备液压系统节能的研究成果丰硕。HO等[2]采用蓄能器作为回收能量元件设计了新型液压系统,YOON等[3]在挖掘机上使用电液混合系统,LI等[4]在挖掘机上运用模糊神经网络进行节能控制,何春栋[5]研究了正弦泵控操作机液压控制系统位置闭环控制和流量补偿位置闭环控制节能特性。针对机械设备液压系统的节能控制的研究成果[6-10]还有很多,如:负载敏感系统、正流量系统、负流量系统、比例变量泵系统、变频液压控制技术、二次调节静液传动技术的应用等。上述研究从元件、系统、控制各个层面对机械设备液压系统节能技术进行了探索和应用,但针对液压系统能耗分析的研究却极为少见,针对锻造操作机液压系统的能耗分析的研究更为少见。其中,ZHAO等[11]提出了计算液压机系统的能量流的分析方法,并以大型液压机验证了该方法的有效性,找到了低效率的根源是负载与驱动模块的不匹配;郭悦[12]利用功率键合图建立了22 MN快锻压机关键元件的数学模型,从功率流的角度直观地得出了系统各元件上的功率消耗情况。

本文在典型锻造操作机阀控液压系统的基础上,建立整机的能量流模型和能耗计算模型,分析锻造操作机拔长工艺中主要动作液压系统的控制特性和能耗特性,并通过100 kN锻造操作机进行实验验证。

1 液压驱动系统原理

针对锻造生产中耗时最多的拔长锻造工序,分析常锻工况下锻造操作机夹钳旋转、夹钳升降、大车行走3个主要动作。由于拔长工艺主要由这3个动作组成,此时其他执行器能耗对整机能耗影响很小,所以暂不考虑。

锻造操作机液压系统如图1所示,阀组1通过控制两个夹钳旋转液压马达,并联驱动夹钳夹持锻件旋转,并控制其方向和速度。阀组2通过控制夹钳升降缸来控制夹钳的升降位移和动作速度。阀组3驱动低速大扭矩液压马达,通过控制车轮、传动链轮、传动链轨等来实现大车的运动和定位。

图1 锻造操作机液压系统原理图

Fig.1 Schematic of hydraulic system for forging manipulator

2 能耗建模

2.1 整机能量流模型

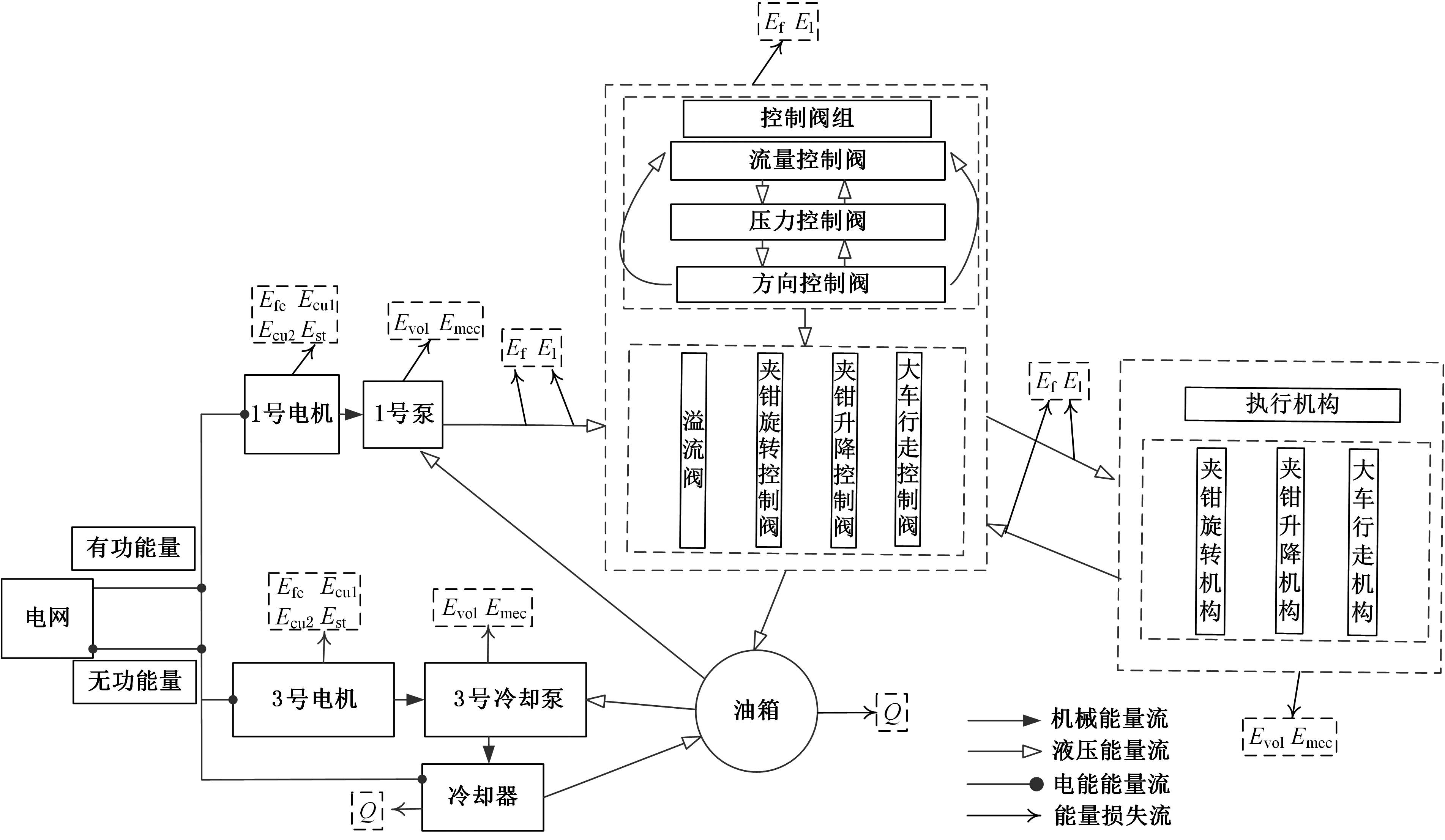

锻造操作机系统的能量转化是电能—机械能—液压能—动能/重力势能/内能的转化。为了直观表达出锻造操作机在工作过程中的能量流动状态,基于锻造操作机拔长工艺,建立整机的能量流模型(图2)。

如图2所示,电机从电网中获得的能量分为有功能量和无功能量,其中无功能量仅用于建立和维护磁场和电场之间的关系,这部分能量将返回到电网中。有功能量则转换为热能和驱动液压泵所需的机械能。液压泵将机械能转化为热能和液压能,通过流量控制阀、压力控制阀、方向控制阀构成的控制阀组实现了能量流控制,从而控制各执行元件动作,通过执行机构转化为锻造操作机夹钳的位姿变化。在夹钳位姿变化过程中,各执行元件将输入能量转化为热能和机械能。

2.2 能耗计算模型

针对系统各单元能量消耗情况,列出各单元能量损失计算公式。

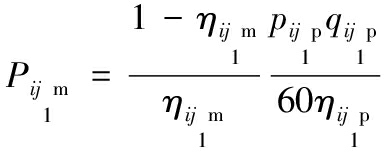

(1)电机的能量损失功率(kW)为

(1)

图2 锻造操作机整机的能量流模型

Fig.2 Energy flow model for the whole forging manipulator

式中,ηij1m为第i个工作阶段第j1个电机的总效率;ηij1p为第i个工作阶段第j1个泵的总效率;pij1p为第i个工作阶段第j1个泵的输出压力,MPa;qij1p为第i个工作阶段第j1个泵的输出流量,L/min。

(2)液压泵的能量损失功率(kW)为

(2)

式中,ηij2p为第i个工作阶段第j2个泵的总效率;pij2p为第i个工作阶段第j2个泵的输出压力,MPa;qij2p为第i个工作阶段第j2个泵的输出流量,L/min。

(3)液压阀的能量损失功率(kW)为

(3)

式中,Δpij3v为第i个工作阶段第j3个液压阀的压降,MPa;qij3v为流经第i个工作阶段第j3个液压阀的流量,L/min。

其中液压阀包括压力控制阀、流量控制阀和方向控制阀。

(4)液压管路的能量损失功率(kW)为

(4)

式中,Δpij4pp为第i个工作阶段第j4段管路的压降,MPa;qij3pp为流经第i个工作阶段j4段管路的流量,L/min。

(5)夹钳升降机构的能量损失功率(kW)为

Pc=pcinqcin-pcoutqcout-Fcvc

(5)

式中,pcin为两液压缸的进口压力,MPa;qcin为两液压缸的总进口流量,L/min;pcout为两液压缸的出口压力,MPa;qcout为两液压缸的总出口流量,L/min;Fc为液压缸输出力,N;vc为液压缸输出速度。等式右边第三项代表夹钳升降缸及机构所做的有用功功率。

需要注意的是,在锻造操作机夹钳升降系统中,夹钳上升动作是靠系统高压油提供能量,而下降动作是靠负载自身的重力。因此在计算液压缸的能量损失功率时需分上升阶段和下降阶段。以力的方向向上为正,上升阶段Fc的方向为正,下降阶段Fc的方向为负。液压缸的输出力可以表示为

Fc=ηcm(pcinA1-pcoutA2)

(6)

式中,ηcm为液压缸的机械效率;A1、A2分别为液压缸进油腔和出油腔的有效作用面积,m2。

(6)大车行走机构的能量损失功率。大车行走采用4个变量马达和减速机驱动,通过链轮与轨道的啮合实现大车行走。则液压马达、减速机和行走机构的总能量损失功率(kW)为

(7)

式中,f为行走马达总数;pij为第j个行走马达的进油侧的压力,MPa;qij为第j个行走马达的进油侧的流量,L/min;poj为第j个行走马达的出油侧的压力,MPa;qoj为第j个行走马达的出油侧的流量,L/min;Fd为作用在链轮上的驱动力,N;vm为大车行走速度,m/s。等式右边第二项为大车行走马达及机构所做的有用功功率。

(7)夹钳旋转机构的能量损失功率。夹钳旋转动作采用2个马达和减速机驱动夹钳旋转。则2个马达和旋转机构产生的能量损失功率(kW)为

(8)

式中,l为马达总数;pij为第j个夹钳马达的进油侧的压力,MPa;qij为第j个夹钳马达的进油侧的流量,L/min;poj为夹钳马达的出油腔的压力MPa;qoj为两个夹钳马达的出油腔的总流量,L/min;Tdm为作用在夹钳上的驱动转矩,N;ωrm为夹钳旋转速度,rad/s。等式右边第二项为夹钳旋转马达及机构所做的有用功功率。

根据能量守恒定律,在锻造操作机完成工作后,输入到锻造操作机系统的总有功能量可以表示为

(9)

式中,Ecac为输入到系统中的总有功能量,kJ;z为工作阶段的数目;m(i)为第i个工作阶段工作的电机(泵)的数目;Eij1m为第i个工作阶段第j1个电机产生的能量损失,kJ;Eij2p为第i个工作阶段第j2个泵产生的能量损失,kJ;s(i)为第i个工作阶段工作的液压阀的数目;Eij3v为第i个工作阶段第j3个液压阀产生的能量损失,kJ;r(i)为第i个工作阶段油液流经管路的段数,其中,将两个液压元件之间连接的管路的长度归为一段,每段的长度可能不相同;Eij4pp为第i个工作阶段第j4段管路产生的能量损失,kJ;k(i)为第i个工作阶段工作的执行机构的数目;Eij5e为第i个工作阶段第j5个执行元件及机构产生的能量损失,kJ;Eij5u为第i个工作阶段第j5个执行元件及机构所做的有用功,kJ。

联合式(1)~式(9)建立系统能耗与时间关系函数可得

(10)

式中,ti-1为第i个工作阶段开始的时刻;ti为第i个工作阶段结束的时刻;Pij5u为执行元件及机构的有用功功率。

文中涉及其他能量量化计算方法如下:泵的输出能量![]() 夹钳马达输出能量

夹钳马达输出能量![]() 夹钳旋转惯性势能

夹钳旋转惯性势能![]() 为夹钳及锻件绕旋转轴线的转动惯量;夹钳升降缸输出能量为

为夹钳及锻件绕旋转轴线的转动惯量;夹钳升降缸输出能量为![]() 夹钳及锻件的重力势能为Ecg=mm1gh, mm1为整机质量,h为相对零势能面的高度;大车行走的惯性势能

夹钳及锻件的重力势能为Ecg=mm1gh, mm1为整机质量,h为相对零势能面的高度;大车行走的惯性势能![]() 为整机质量。

为整机质量。

3 仿真模型研究

3.1 仿真模型的建立

为更加准确地对锻造操作机常锻工况进行能耗分析,研究锻造操作机能耗特性,以100 kN锻造操作机为例,建立其AMESim仿真模型,对锻造操作机电液比例系统的控制特性和能耗特性进行仿真,并通过工业现场实测数据对其仿真模型进行修正。模型中功率的采集是通过采集各功率节点的力变量与流变量相乘得到。如泵的输入功率通过采集泵口压力和流量得出,对时间积分即可得到能量。

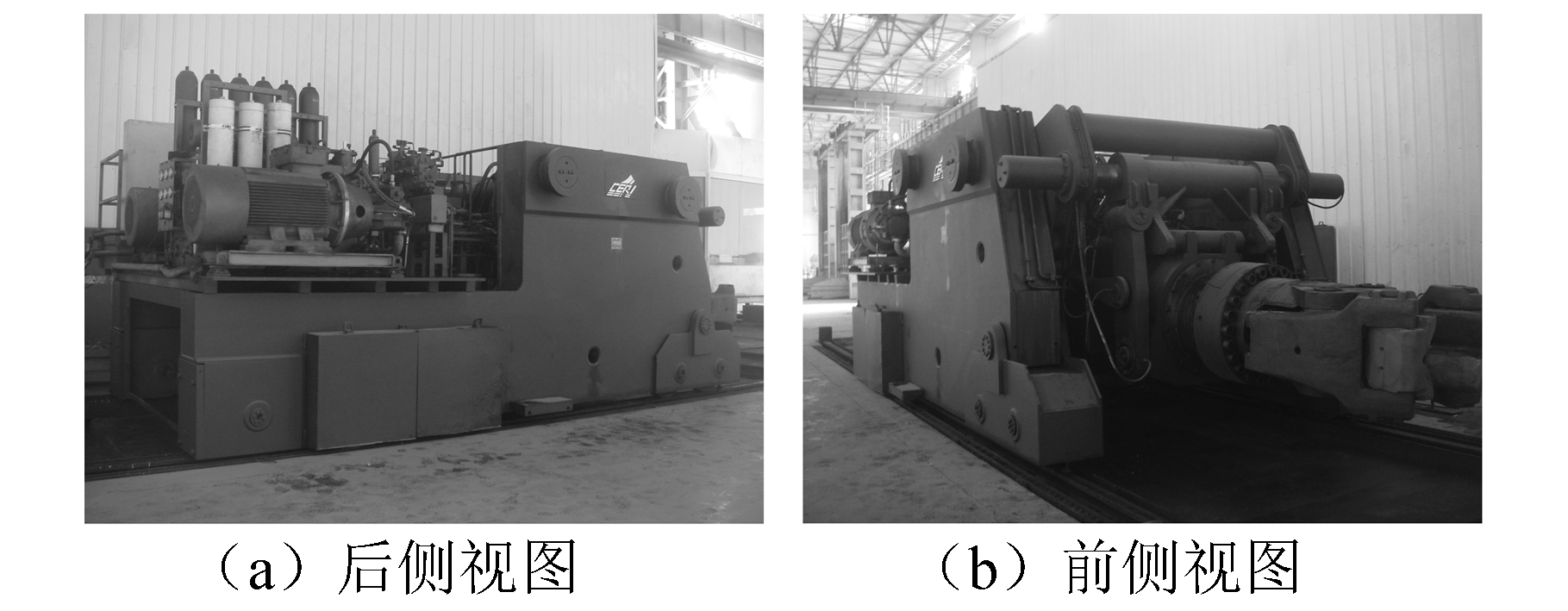

100 kN锻造操作机物理样机如图3所示,仿真模型参数设定如表1所示。

图3 100 kN锻造操作机物理样机

Fig.3 100kN forging manipulator prototype

表1 仿真模型主要参数

Tab.1 Main parameters of Simulation model

升降缸无杆腔直径(mm)180 升降缸活塞杆直径(mm)110升降缸行程(mm)750升降缸负载质量(kg)30 000夹钳升降黏性摩擦系数(N·s/m)1 500夹钳升降库仑摩擦力(N)30 000夹钳升降静摩擦力(N)30 000大车行走马达排量(mL/r)10 019链轮直径(mm)400大车行走黏性摩擦系数(N·s/m)1 500大车行走风阻系数(N·s2/m2)500大车行走库仑摩擦力(N)5 000大车行走静摩擦力(N)5 000夹钳马达排量(mL/r)442夹钳减速机减速比6.5夹钳旋转负载转动惯量(kg·m2)600夹钳旋转风阻系数(N·m·min/r)330夹钳旋转库仑摩擦力矩(N·m)330夹钳旋转静摩擦力矩(N·m)330整机质量(kg)56 000恒压变量泵排量(mL/r)250主系统蓄能器公称容积(L)4升降控制阀额定体积流量(L/min)220升降缸无杆腔侧蓄能器公称容积(L)4大车行走控制阀额定体积流量(L/min)200夹钳旋转控制阀额定体积流量(L/min)150

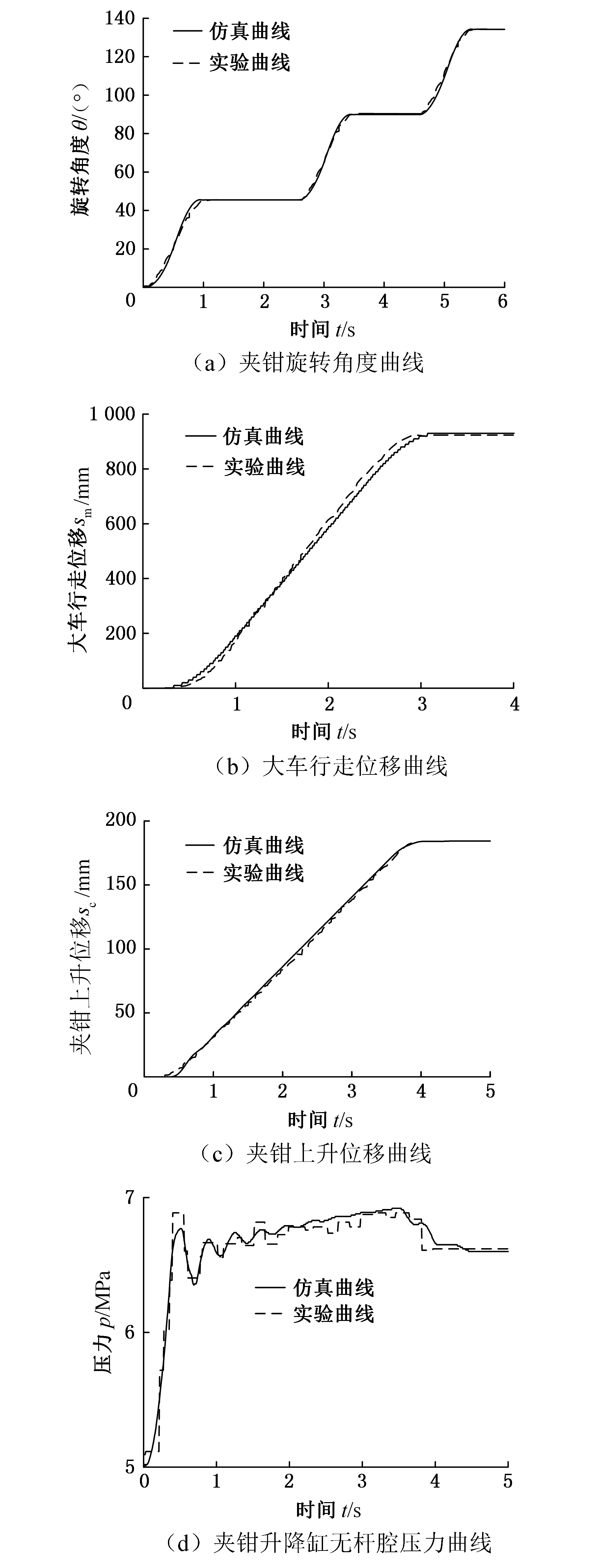

3.2 仿真模型实验验证

由于100 kN锻造操作机单独控制系统控制方式为开环,所以仿真模型的验证是在开环控制下进行的。基于100 kN锻造操作机加载测试数据,与仿真曲线相比较,以修正仿真模型。图4仅示出了部分仿真和实验曲线的对比,以表明仿真模型和仿真参数的准确性。

图4 仿真与实验对比

Fig.4 Comparison between simulations and experiments

由图4a可知,夹钳旋转位移的仿真和实验曲线误差仅为0.1°;由图4b可知,大车行走位移的仿真和实验曲线误差仅为1 mm;由图4c可知,夹钳上升位移的仿真和实验曲线误差仅为0.2 mm;由图4d可知,夹钳升降缸无杆腔压力的仿真和实验曲线近似一致,最大误差0.1 MPa。上述误差对常锻工况的能耗分布规律及影响因素的影响很小,故本文基于此仿真模型开展能耗特性分析。

4 能耗特性分析

在程序锻造中,锻造操作机与压机联动动作,锻造操作机的各动作应在闭环控制方式下进行,因此分析闭环控制方式下锻造操作机关键动作液压系统的能耗,得到系统的能耗分布规律。

4.1 夹钳旋转动作

仿真得到夹钳旋转动作下的位移响应曲线和功率曲线,见图5。由图5a、图5b可看出,夹钳旋转系统的位移控制精度较高。给定3个90°的阶跃信号,每次旋转动作约0.7 s即可达到稳态,且平均稳态误差仅为0.05°。由图5c、图5d可看出,在夹钳旋转启动和匀速阶段,夹钳旋转控制阀的功率损失较小。当夹钳旋转制动时,由于夹钳旋转的惯性,旋转控制阀相应地产生极大的瞬时损失功率约45 kW。整个夹钳旋转动作产生的惯性势能为1.421 4 kJ,约为泵输出能量的6.5%。在每个夹钳旋转动作中,泵的输出能量为21.811 6 kJ;夹钳旋转控制阀所消耗的能量为5.241 4 kJ,夹钳马达的输出能量为15.483 3 kJ,管路、单向阀等能量传递元件的能量损失为1.086 9 kJ。

图5 夹钳旋转控制特性和能耗特性曲线

Fig.5 Control characteristic and energy consumption characteristic curve of clamp’s rotation

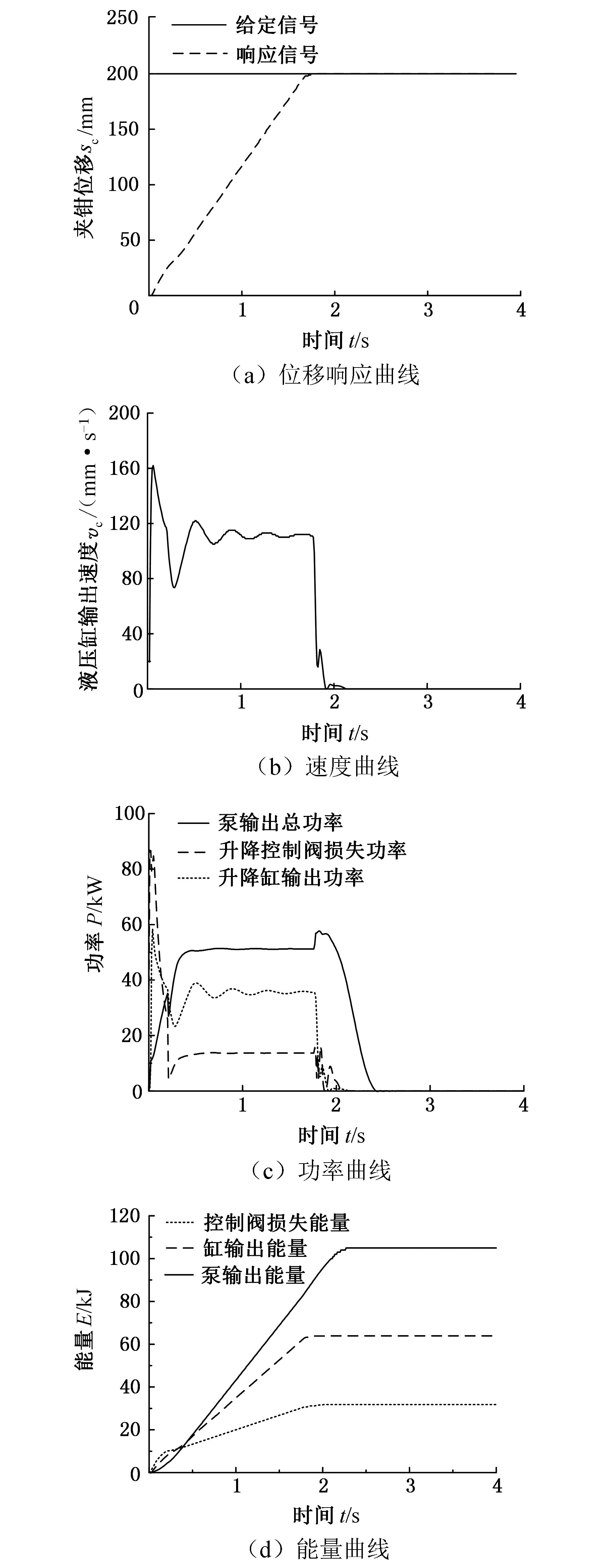

4.2 夹钳上升动作

仿真得到夹钳上升动作的位移响应曲线和功率曲线,见图6。由图6a、图6b可看出,夹钳升降系统的上升位移控制精度较高。给定200 mm的阶跃信号,约1.8 s即可达到稳态,且稳态误差仅为0.1 mm;由图6c、图6d可看出,在上升动作开始时,升降控制阀的损失功率极大,最高可达87 kW,约0.2 s后,升降控制阀的损失功率稳定在约12 kW。在整个上升动作中,泵的输出能量为100.406 kJ;升降控制阀所消耗的能量为31.836 kJ,升降缸的输出能量为63.900 kJ,管路、单向阀等能量传递元件的能量损失为4.670 kJ。

图6 夹钳上升控制特性和能耗特性曲线

Fig.6 Control characteristic and energy consumption characteristic curve of clamp lifting

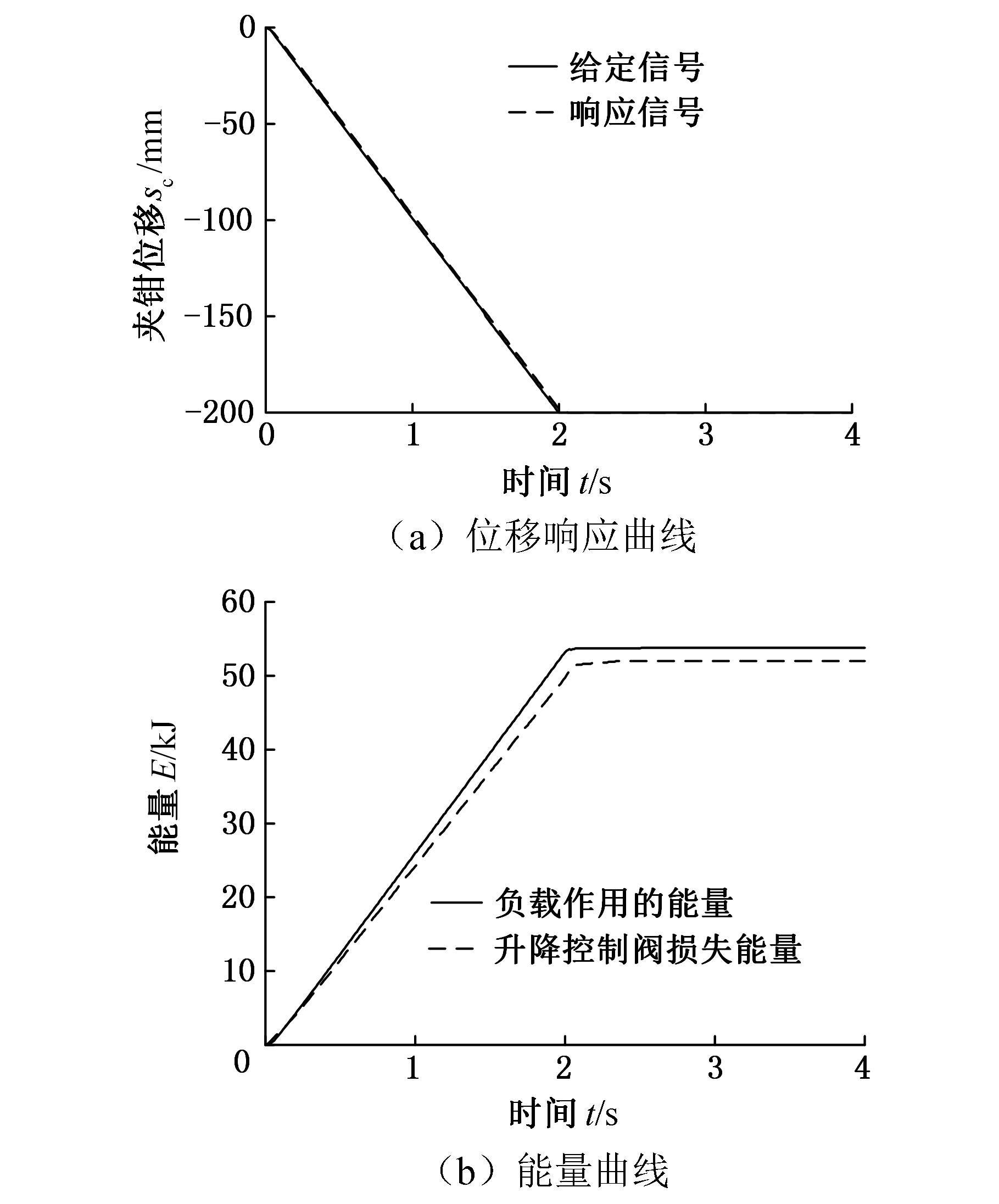

4.3 夹钳下降动作

夹钳升降缸下降动作位移响应及能耗曲线见图7。由图7a可看出,下降动作的位移跟随性较好,满足常锻工况下的锻造操作机夹钳下降动作要求。夹钳下降动作能量来源为夹钳及锻件自身的重力势能,由升降控制阀控制下降位移,夹钳及工件的重力势能绝大部分由升降控制阀节流损失。由图7b可知,整个下降动作中,负载产生的重力势能为53.766 kJ,升降控制阀节流损失52.036 kJ,占重力势能的96.8%。因此回收夹钳下降时的重力势能是锻造操作机液压系统节能的重要措施。

4.4 大车行走动作

仿真得到大车行走动作的位移响应曲线和功率曲线,如图8所示。

图7 夹钳下降控制特性与能耗特性曲线

Fig.7 Control characteristic and energy consumption characteristic curve of clamp dropping

由图8a、图8b可以看出,大车行走动作的位移控制精度较高。给定3个240 mm的阶跃信号,每次行走动作约0.7 s即可以达到稳态,超调量为1%,且平均稳态误差仅为0.05 mm。由图8e可以看出,在大车加速行进阶段,大车行走控制阀的损失功率很小,与大车行走马达输出功率相差较大。而当大车行走制动时,大车行走控制阀的损失功率极大,绝大部分的大车行走控制阀的能量损失发生在大车制动时。分析原因为大车行走制动时,马达进油侧压力极低,几乎为0(图8 d),而系统压力为12~15 MPa,大车行走控制阀口产生了极大的压降,从而产生了极大的节流损失。大车行走马达的输出功率为负,是由于负载的大惯量,动作中的负载拖动马达动作产生的,该部分能量由制动时大车行走控制阀和大车行走回路中溢流阀共同损失掉。在当前参数下每个大车行走动作中,仅有17%的能量用于大车行走动作,其余能量均通过大车行走控制阀和管路、单向阀以及溢流阀等能量传递单元损耗掉。在每个大车行走动作中,大车的惯性势能为9.189 kJ,泵的输出能量为23.533 1 kJ,大车行走的惯性势能约占泵输出能量的39.04%。因此回收大车行走的惯性势能是锻造操作机实现节能的重要措施。

图8 大车行走控制特性和能耗特性曲线

Fig.8 Control characteristic and energy consumption characteristic curve of the cart walking

5 结论

本文以某企业100 kN锻造操作机液压系统为研究对象,通过建模、仿真与实验,研究了液压系统的控制特性与能耗特性,得到了液压系统的能耗分布规律及系统主要优化方向。

(1)对于100 kN锻造操作机液压系统,其夹钳上升动作和夹钳旋转动作的能量传递效率均可达到60% 以上,传递效率较高。

(2)夹钳下降动作的能量来源为夹钳及负载的重力势能,在夹钳下降的过程中,重力势能几乎全部转化为升降控制阀的节流损失,因此可设计重力势能回收及再利用系统和相应的控制方法,将回收的能量应用于锻造操作机的后续动作。

(3)大车行走动作的能量传递效率非常低,仅为17%。尤其在大车行走制动时,惯性势能由大车行走控制阀和大车行走回路中的溢流阀共同损失掉,该部分能量约占泵输出能量的39.04%。回收这部分能量是实现锻造操作机液压系统节能的重要方法。

(4)由于负载及响应特性要求不同,夹钳上升动作所需系统压力高于其余两个动作。由于原系统只有1个压力源,锻造操作机3个动作的系统压力只能设置同一个压力等级,从而造成大车行走动作和夹钳旋转动作的负载压力与系统压力不匹配,造成不必要的节流损失,若在各动作分别进行时,按负载压力分别匹配系统压力,将会极大地减少系统能耗。

[1] BJORN E, MARCUS R, JAN-OVE P. A High Energy Efficient Mobile Fluid Power System Novel System Layout and Measurements[C]// The 6th International Fluid Power Conference. Dresden, 2008 :103-114.

[2] HO T H, AHN K K. Design and Control of a Closed-loop Hydraulic Energy-regenerative System[J]. Automation in Constrution, 2012, 22(4): 444-458.

[3] YOON J I, KWAN A K, TRUONG D Q. A Study on an Energy Saving Electro-Hydraulic Excavator[C]// 2009 ICCAS-SICE. Fukuoka, 2009:3825-3830.

[4] LI X, LUO W, YANG X, et al. Research on Energy-saving Control for Hydraulic Excavators Based on FNN[C]// 2010 International Conference on Measuring Technology and Mechatronics Automation. Changsha, 2010:66-69.

[5] 何春栋. 200 kN正弦泵控操作机机液系统联合仿真及节能特性研究[D]. 秦皇岛: 燕山大学, 2010.

HE Chundong. Mechanical and Hydralic System Co-simulation and Energy Saving Character Research on 200kN Sine Pump Controling Forging Manipulator [D]. Qinhuangdao: Yanshan University, 2010.

[6] 武宏伟, 权龙. 负载敏感型挖掘机液压系统能耗分析[J]. 液压气动与密封, 2009, 28(6): 34-39.

WU Hongwei, QUAN Long. Energy Loss Research of Load-sensing Excavator’s Hydraulic System[J]. Hydraulics Pneumatics & Seals, 2009, 28(6): 34-39.

[7] BJORN E, MARCUS R, JAN-OVE P. Energy Saving System Utilizing LQ-technique Design[C]// The 7th International Conference on Fluid Power Transmission and Control. Hangzhou, 2009: 40-41.

[8] BJORN E. Control Strategy for Energy Efficient Fluid Power Actuators: Utilizing Individual Metering[D]. Linköping : Linköping University, 2007.

[9] 黄新年, 张志生, 陈忠强. 负载敏感技术在液压系统中的应用[J]. 流体传动与控制, 2007, 34(5): 28-30.

HUANG Xinnian, ZHANG Zhisheng, CHEN Zhongqiang. Application of Load Sensing Technique in Hydraulic Systems[J]. Fluid Power Transmission and Control, 2007, 34(5): 28-30.

[10] 景俊华. 负载敏感系统的原理及其应用[J]. 流体传动与控制, 2010(6): 21-24.

JING Junhua. Principle and Aplications of Load-sensing System[J]. Fluid Power Transmission and Control, 2010(6): 21-24.

[11] ZHAO K, LIU Z, YU S, et al. Analytical Enegy Dissipation in Large and Medium-sized Hydraulic Press[J]. Journal of Cleaner Production, 2015, 103: 908-915.

[12] 郭悦. 阀控油压机快锻液压系统能耗机理及节能控制研究[D]. 秦皇岛: 燕山大学, 2014.

GUO Yue.Research on the Energy Consumption Mechanism and Energy-saving Control of Fast Forging Hydraulic System in Valve-control Press[D]. Qinhuangdao: Yanshan University, 2014.