图1 车架设计方案

Fig.1 Frame design program

大型养路机械主要是指养护、维修、整修铁路线路的机械设备[1]。我国大型养路机械的发展必须走可持续发展之路,既要满足当前需要,又要兼顾长远发展[2]。大型养路机械在工作过程中工作时间长,工作环境复杂,自身设备磨损严重,极易造成大型养路机械出现故障而导致大型养路机械脱轨掉道、工作装置故障等事故发生[3]。目前国内各工务机械段针对大型养路机械的运用都有相应的应急抢修管理办法,具体应急演练设备以实物大型养路机械为依托,采用这种方式对操作人员的故障处理、应急预案的培训机会有限,且培训成本高,效率低。

朱兴高等[4]利用有限元分析软件对车架进行了结构简化,并对车架结构进行了改进。张军等[5]基于有限元方法,建立了C80通用敞车车体的模型,用可行方向法完成了货车车体的优化设计。PADOVANI等[6]研究了应用于铁路轨道维护机的非混合位移控制结构,运用控制算法和高保真动态模型实现虚拟仿真。LEITNER[7]运用Nelder-Mead单纯形算法对轨道维护机选择帧参数进行优化设计。

针对上述背景及现状,本文采用有限元法,研发铁路大型养路机械应用及故障处置应急起复的捣固、稳定、测量一体化仿真车,实现钢轨基础设施捣固、稳定、钢轨平直度测量的应用培训和应急起复演练,并确保线路繁忙时,大型养路机械进场、施工、撤出全过程在线路“天窗”封锁时间内完成。

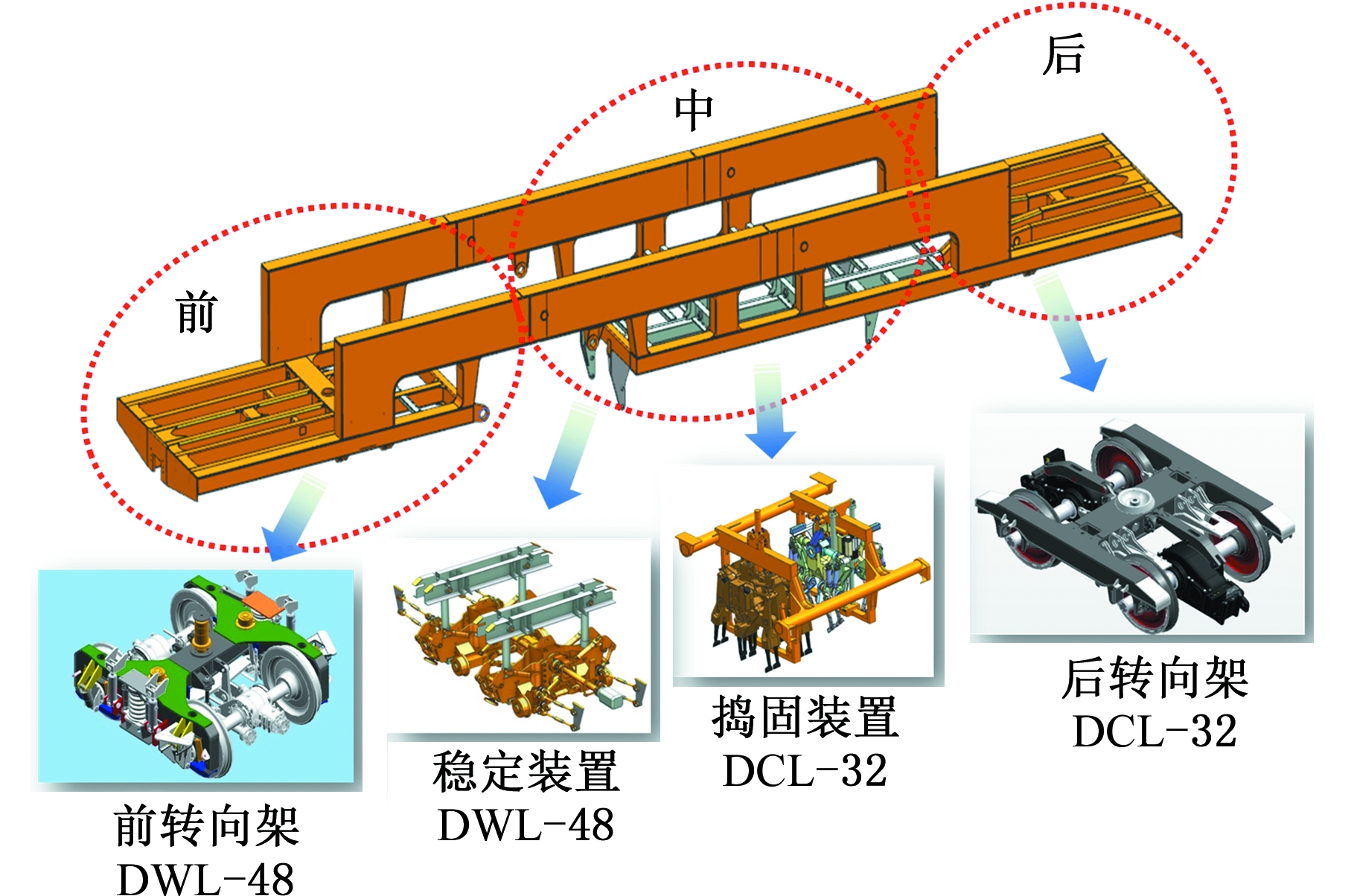

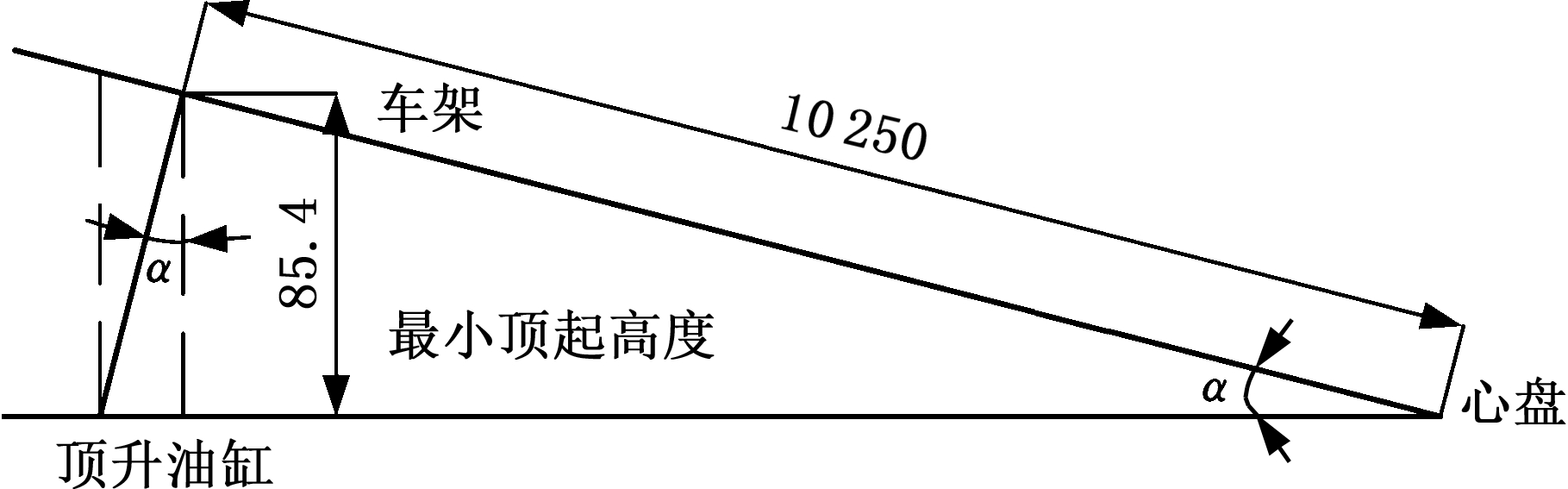

车架以DC32Ⅱ车架为基础进行设计,该车前后转向架分别采用DWL-48和DCL-32主动转向架,主车架设计了不同的转向架接口,车体中部设计了DCL-32捣固装置和DWL-48稳定装置的接口,测量小车设置于车架的头尾部,车架设计方案见图1。

图1 车架设计方案

Fig.1 Frame design program

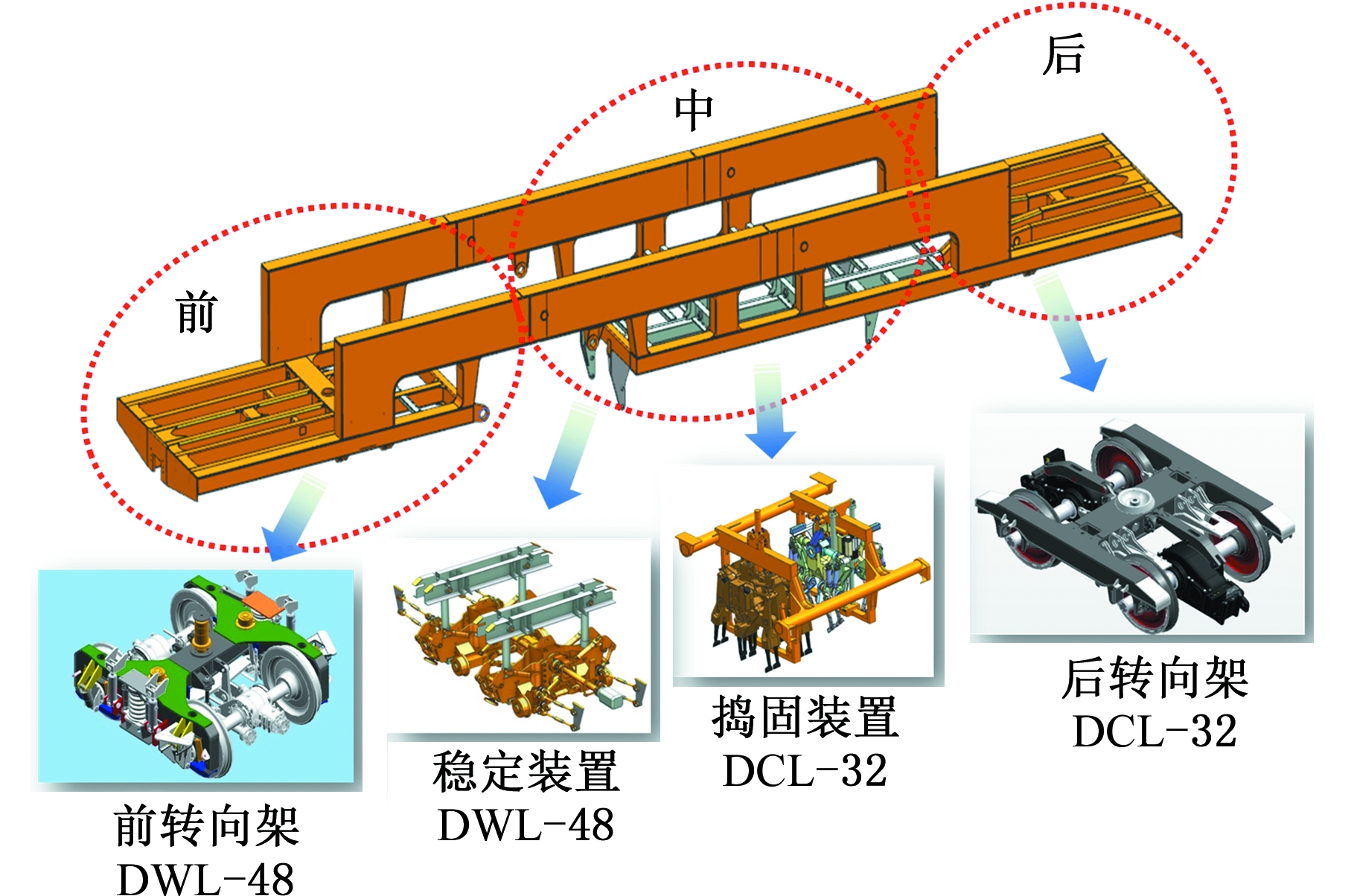

应急起复仿真车主要由主车架、转向架、车钩及缓冲装置、制动系统、液压系统、气动系统、捣固装置、稳定装置、测量装置等组成,整机布局方案见图2。

图2 整机布局方案

Fig.2 Machine layout program

仿真车技术参数见表1,主要用来模拟DCL-32及DWL-48两种常用车型的转向架应急救援,模拟捣固装置、稳定装置、测量小车的维修作业, 应急救援采用常用的拉复法、顶复法、吊复法等方法进行演练作业[8]。为模拟不同车型的情况,车体前后部均安装了不同的转向架[9]。主车架前后部重新设计了不同的转向架接口,车体中部设计了DCL-32捣固装置和DWL-48稳定装置的接口,前后端分别安装13号标准车钩和6G车钩。车体前后分别设计了1个测量小车和1个气动锁定装置[10];并分别设计了2个可以快速自起复、脱轨的装置,该装置通过液压油缸实现整机的顶起、横移,从而可实现安全的起复、脱轨动作。

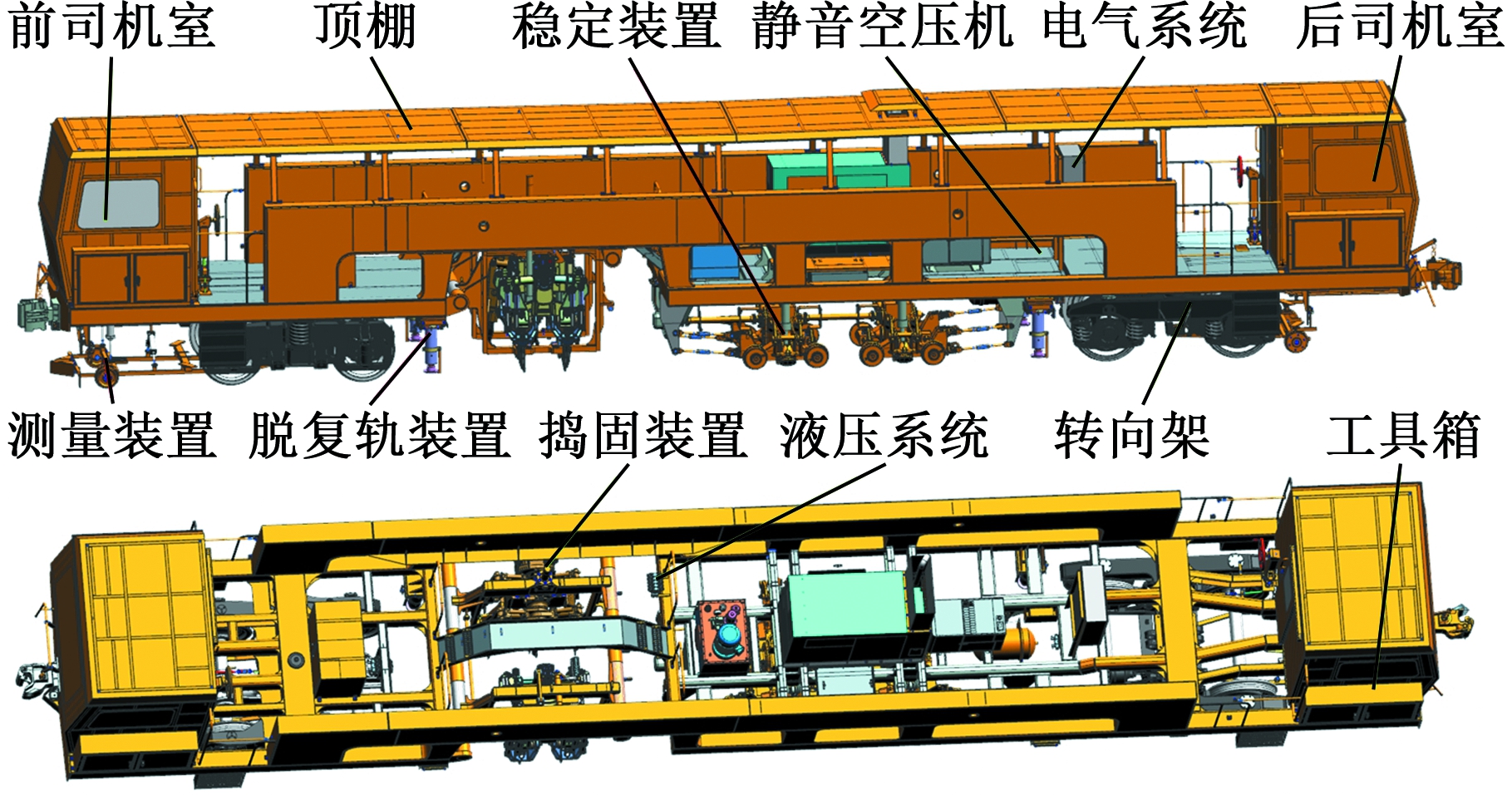

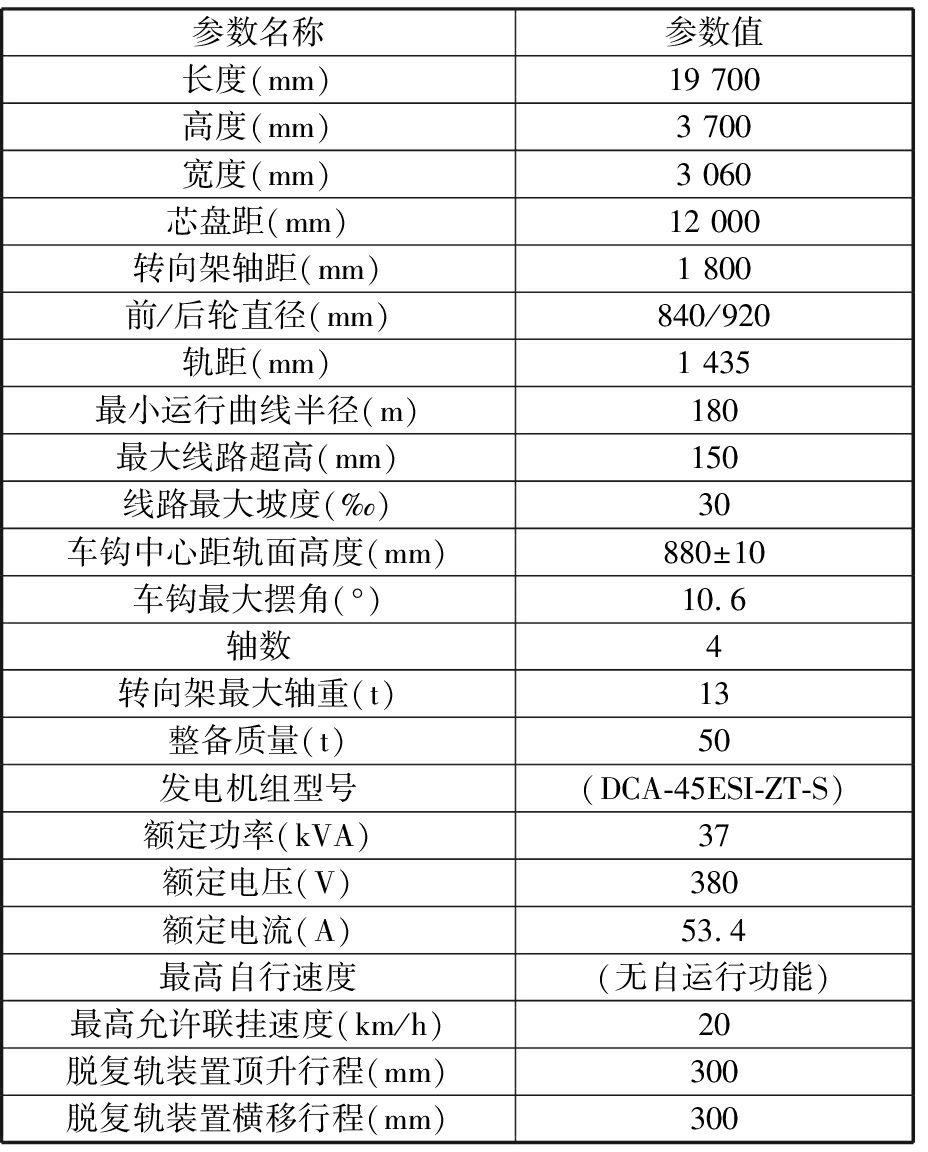

表1 仿真车技术参数

Tab.1 Simulation car technical parameters

参数名称参数值长度(mm)19 700高度(mm)3 700宽度(mm)3 060芯盘距(mm)12 000转向架轴距(mm)1 800前/后轮直径(mm)840/920轨距(mm)1 435最小运行曲线半径(m)180最大线路超高(mm)150线路最大坡度(‰)30车钩中心距轨面高度(mm)880±10车钩最大摆角(°)10.6轴数4转向架最大轴重(t)13整备质量(t)50发电机组型号(DCA-45ESI-ZT-S)额定功率(kVA)37额定电压(V)380额定电流(A)53.4最高自行速度(无自运行功能)最高允许联挂速度(km/h)20脱复轨装置顶升行程(mm)300脱复轨装置横移行程(mm)300

应急起复仿真车为工程车辆,因不上线运行,故考虑工况在TB/T 1335—1996《铁道车辆强度设计及试验鉴定规范》的规定范围内,一共计算表2所示的10种工况。

表2 有限元计算工况

Tab.2 Finite element calculation condition

序号工况载荷校核考察工况来源1重力工况静载车体刚度TB/T 1335—19962拉伸工况组合静载980 kN拉伸载荷车体强度TB/T 1335—1996车辆运行,无动载荷3压缩工况组合静载980 kN压缩载荷车体强度满足功能要求4扭转工况40 kN·m枕梁扭转车体强度TB/T 1335—19965自带起复设备前端抬升工况Ⅰ前端起复油缸工作正常车体强度前端油缸工作模拟掉道6自带起复设备前端抬升工况Ⅱ前端起复油缸工作不正常车体强度前端油缸工作不正常,极限扭转7随车工具前车钩端恢复工况前端随车工具工作车体强度前端油缸工作模拟恢复8自带起复设备后端抬升工况Ⅰ后端起复油缸工作正常车体强度后端油缸工作模拟掉道9自带起复设备后端抬升工况Ⅱ后端起复油缸工作不正常车体强度后端油缸工作不正常,极限扭转10随车工具后车钩端恢复工况后端随车工具工作车体强度后端油缸工作模拟恢复

车架构件的材料均为Q345,应力不超过216 MPa。根据TB/T 1335—1996《铁道车辆强度设计及试验鉴定规范》,本仿真车车架为底架承载模式的结构,采用挠跨比1/900,挠度不应超过13.33 mm。 根据仿真车质量-质心分布-载荷配置表,搭建车体有限元分析模型,并进行刚度、强度标准校验,寻求最优方案。在仿真车的研制过程中,针对仿真车的10种使用工况,对整车进行了有限元计算分析及关键区域的优化设计。

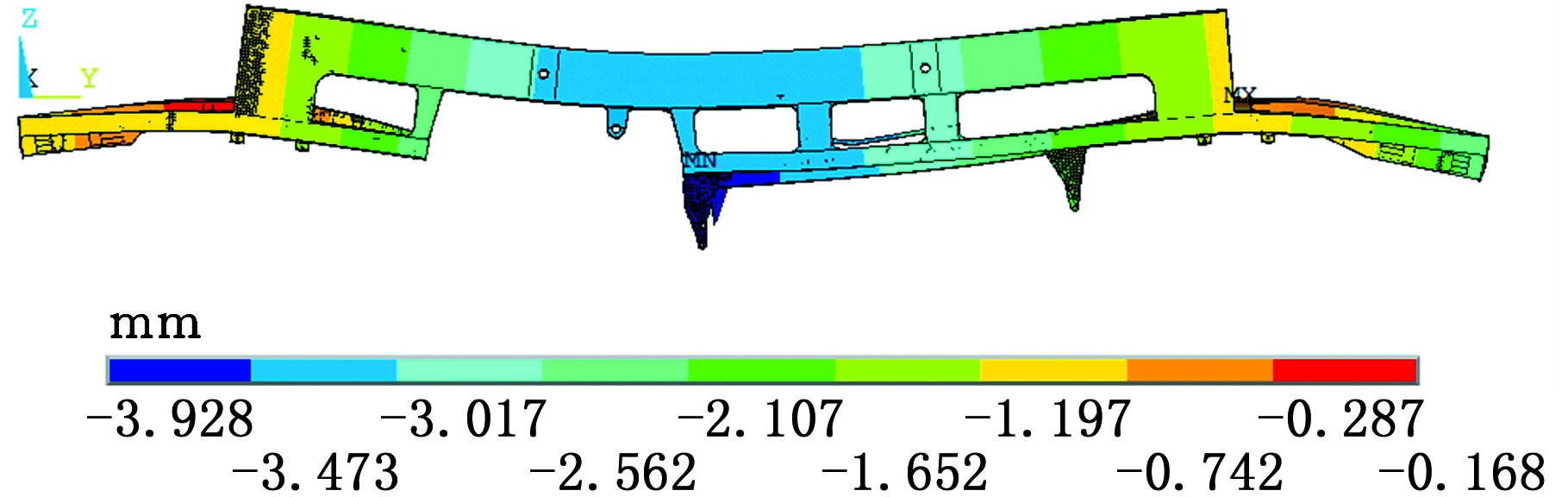

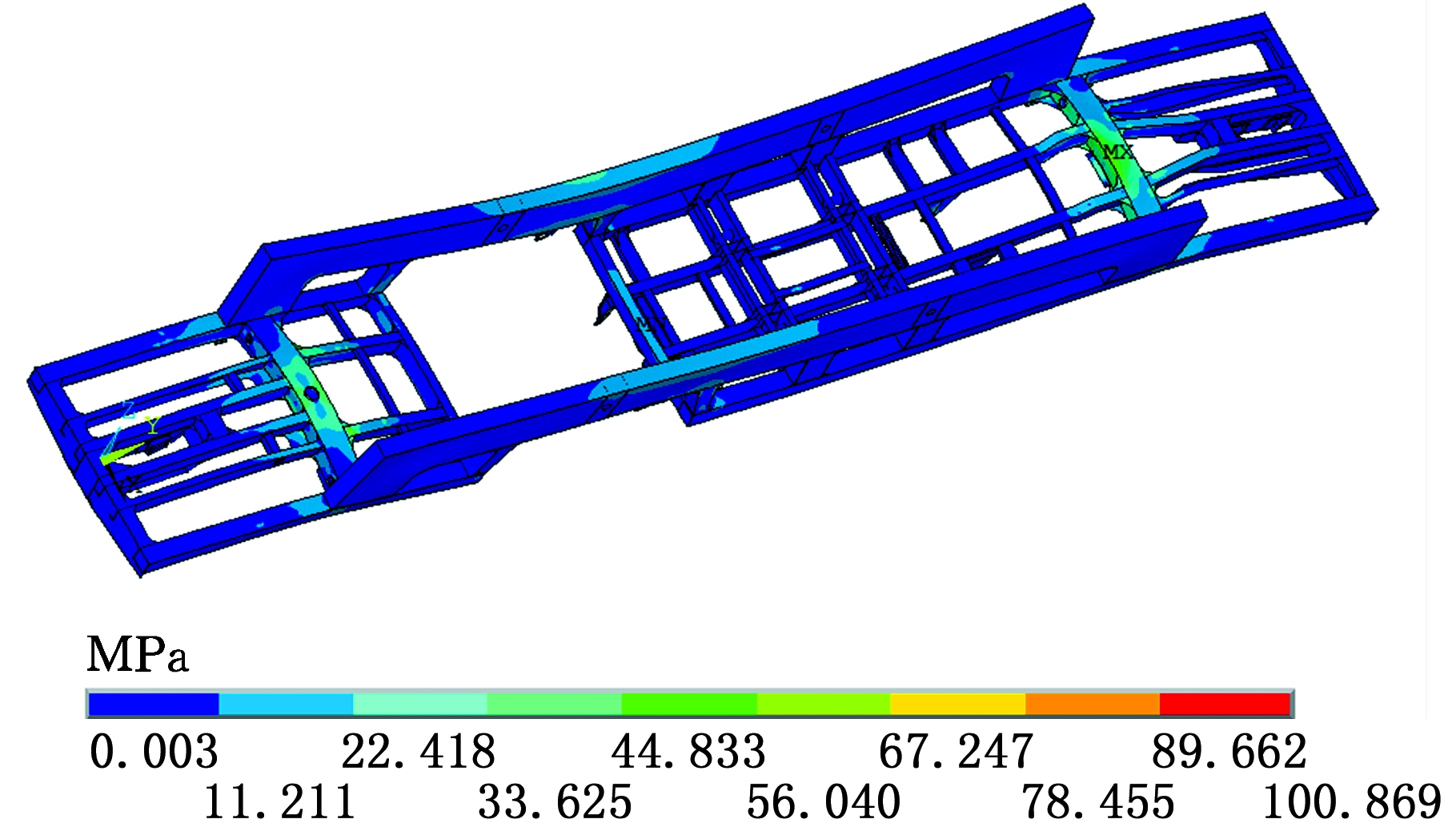

重力工况条件下的有限元分析见图3,可以看出,最大挠度为3.928 mm,出现在稳定装置前面安装处,且小于13.33 mm,满足刚度要求。顶面(Top面)和底面(Bottom面)的最大等效应力分别为100.869 MPa和90.940 MPa,均小于216 MPa,满足强度要求。

(a)挠度分析

(b)应力分析

图3 重力工况

Fig.3 Gravity conditions

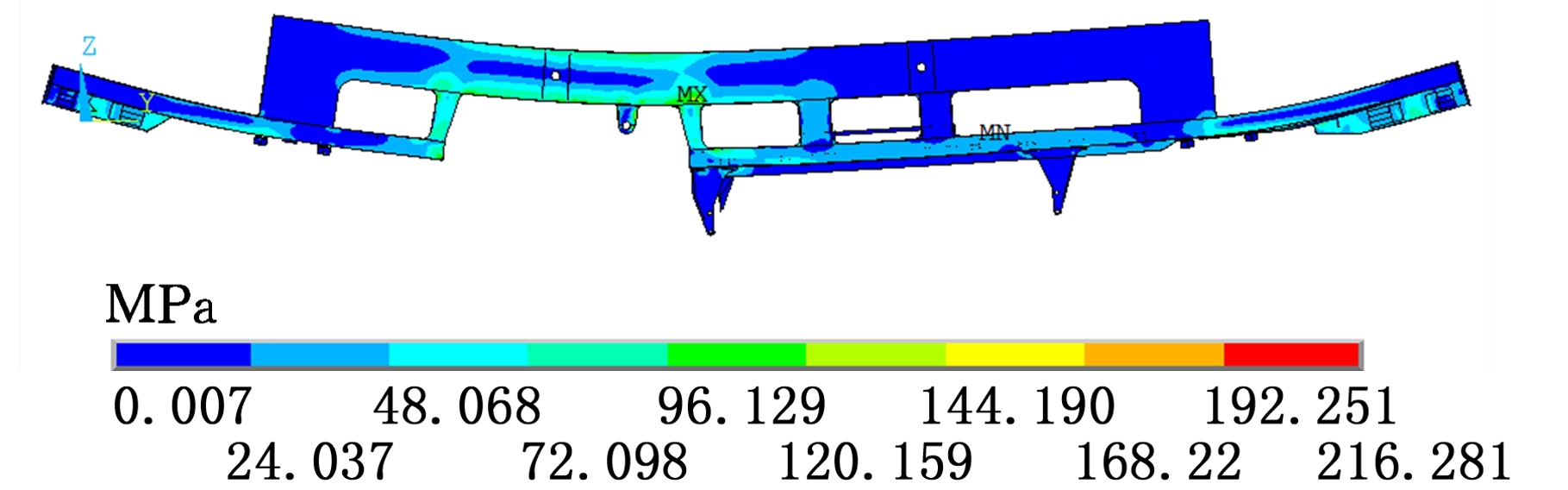

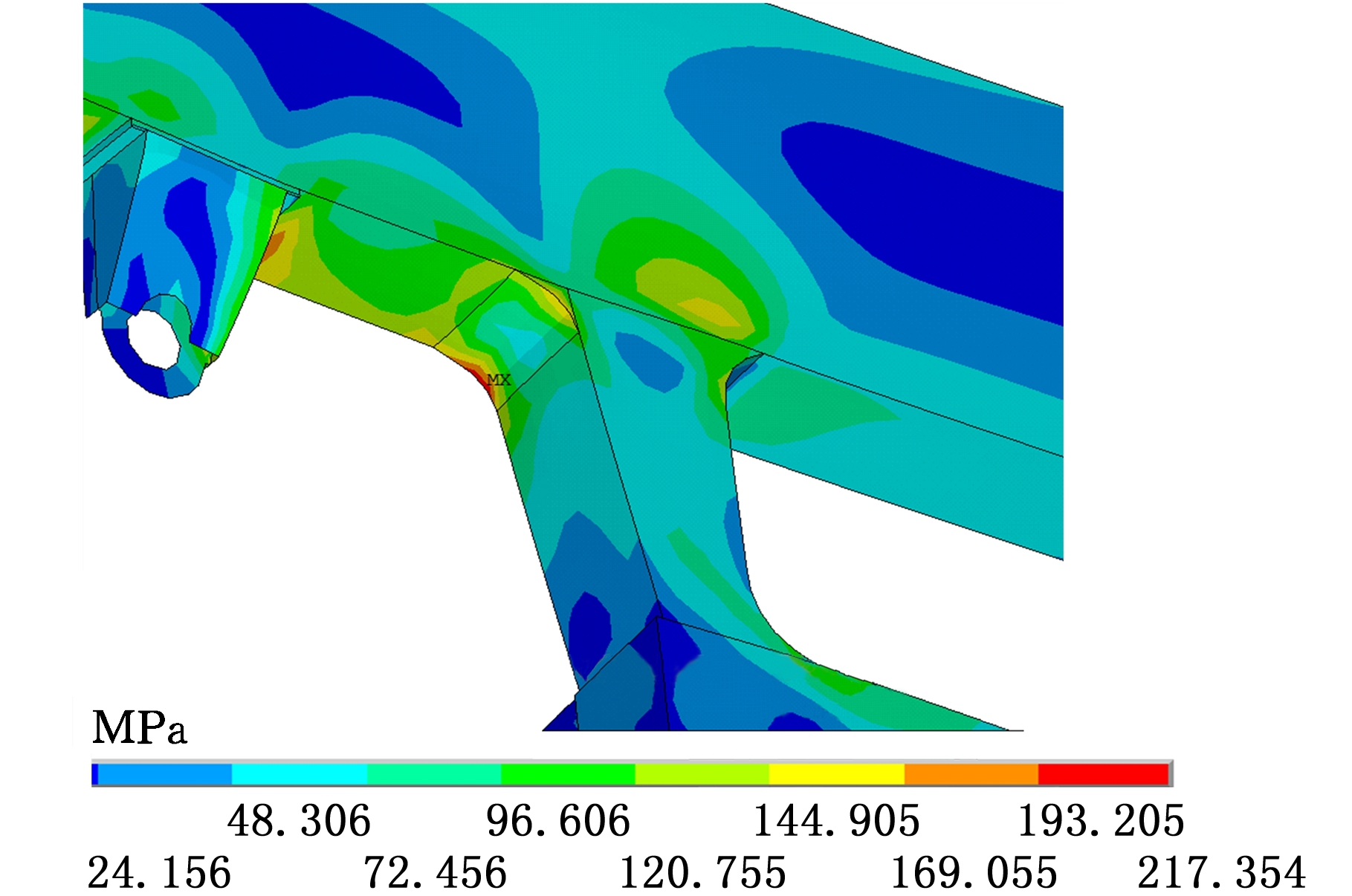

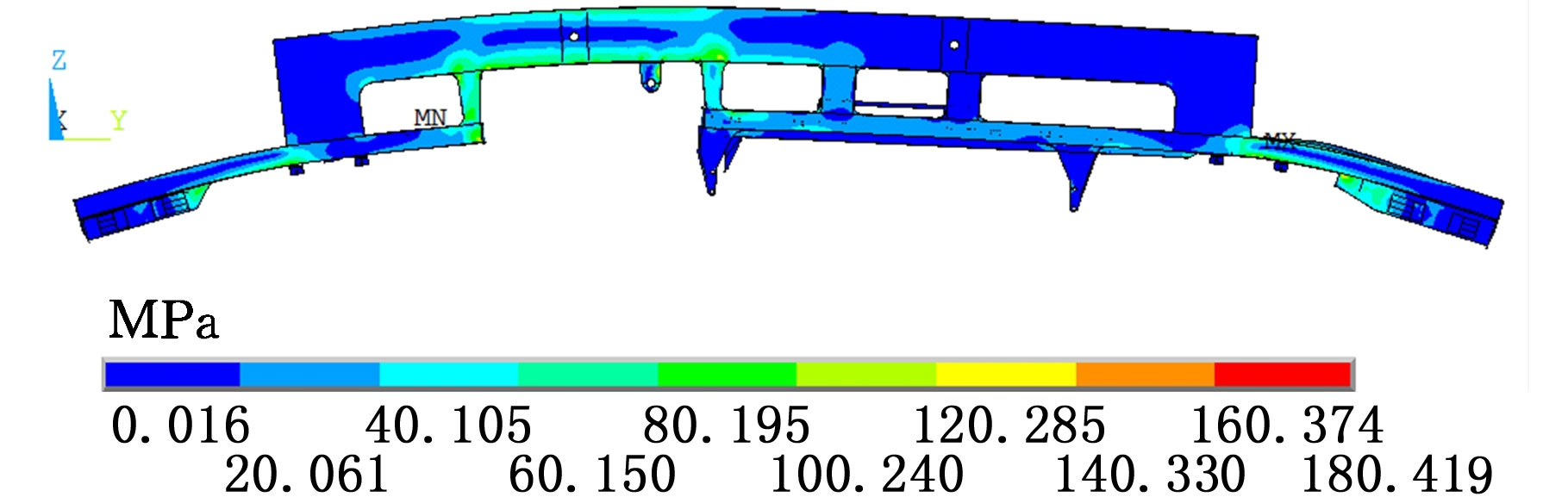

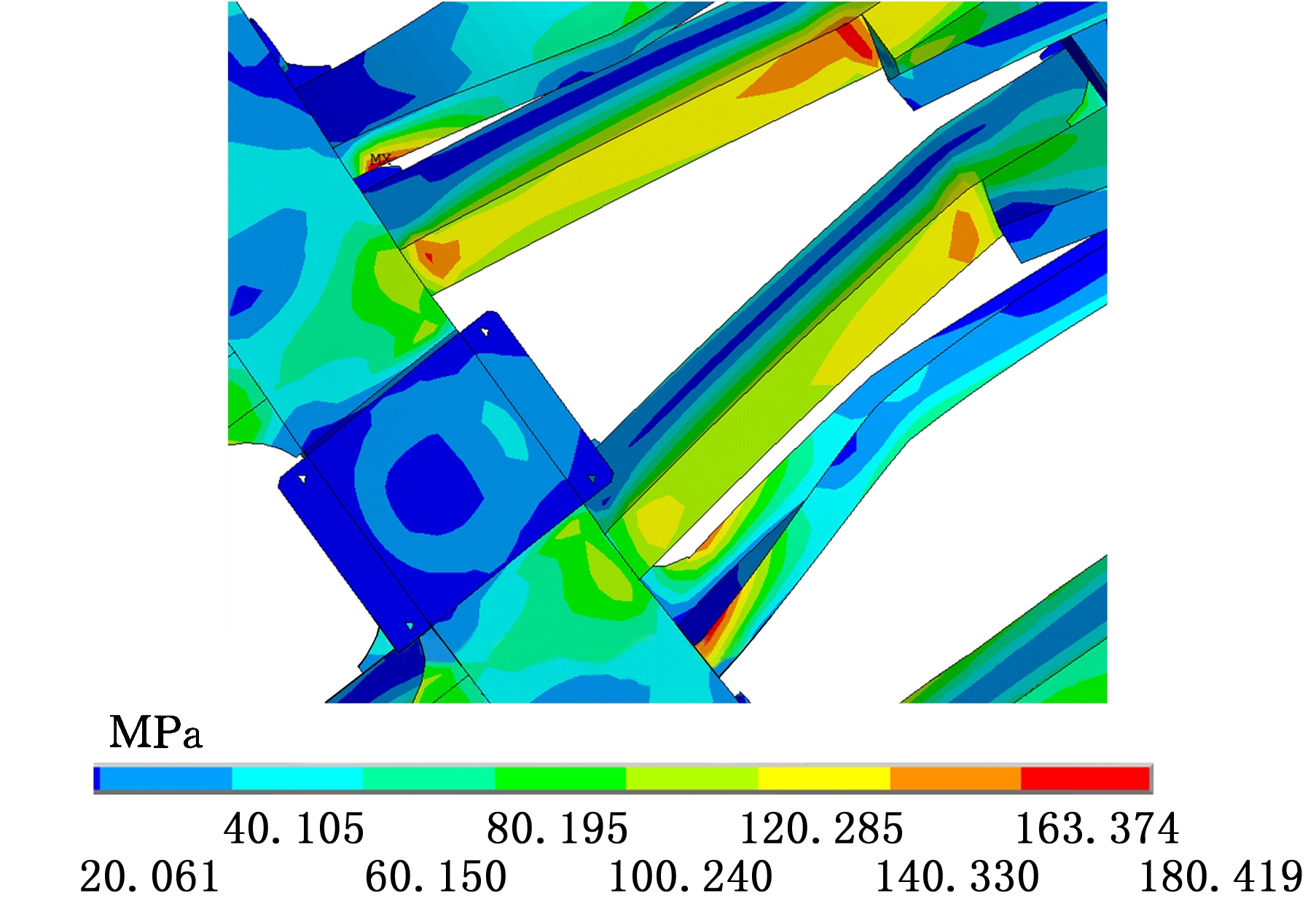

拉伸工况组合的有限元分析见图4,可以看出,最大面应力为217.354 MPa,出现在捣固框架支架焊接点,加工时需注意焊接工艺。压缩工况组合的有限元分析见图5,可以看出,最大面应力为180.419 MPa,出现在连接筋板,因此需考虑加大筋板尺寸,以提高强度。

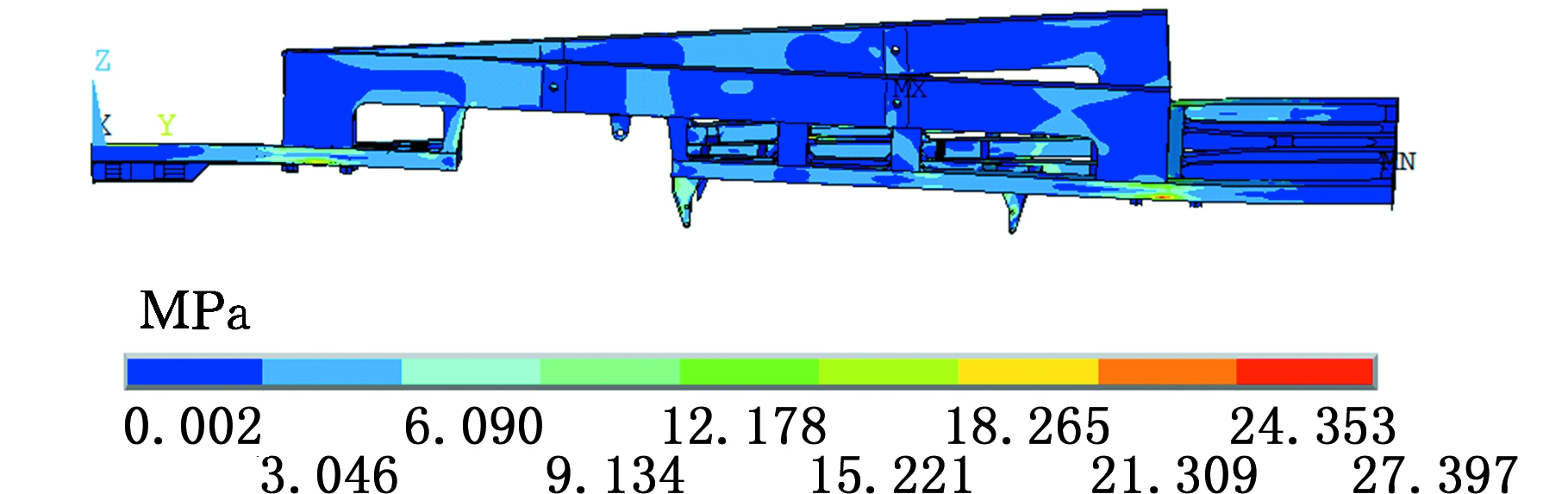

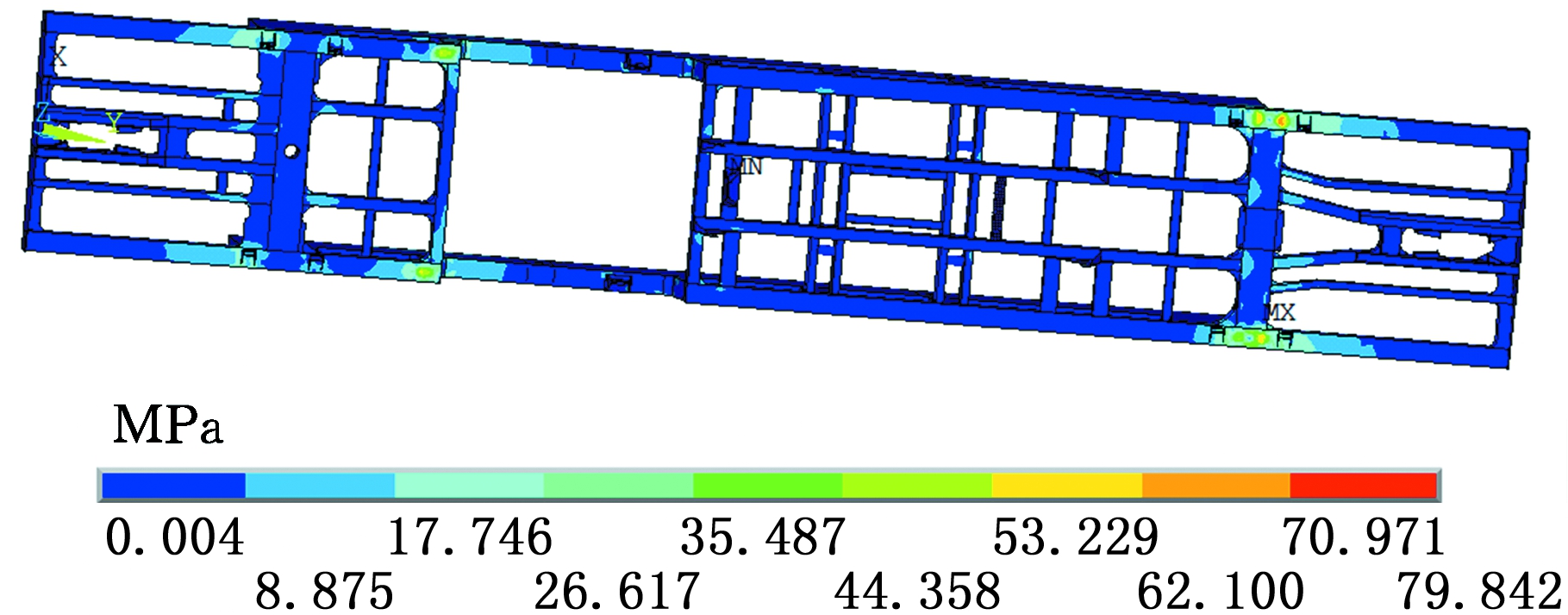

扭转工况的有限元分析见图6,以顶面为例。由分析结果可知,顶面和底面最大应力分别为27.397 MPa和27.123 MPa,满足强度要求。自带起复设备前端抬升工况Ⅰ的有限元分析见图7,以底面为例。由分析结果可知,顶面和底面最大应力分别为79.198 MPa和79.842 MPa,满足强度要求。

(a)侧视图

(b)应力较大处放大图

图4 拉伸工况组合

Fig.4 The combination of tensile conditions

(a)侧视图

(b)应力较大处放大图

图5 压缩工况组合

Fig.5 The combination of compression conditions

图6 扭转工况

Fig.6 Torsional working conditions

图7 自带起复设备前端抬升工况Ⅰ

Fig.7 Self lifting equipment front-end lifting conditions Ⅰ

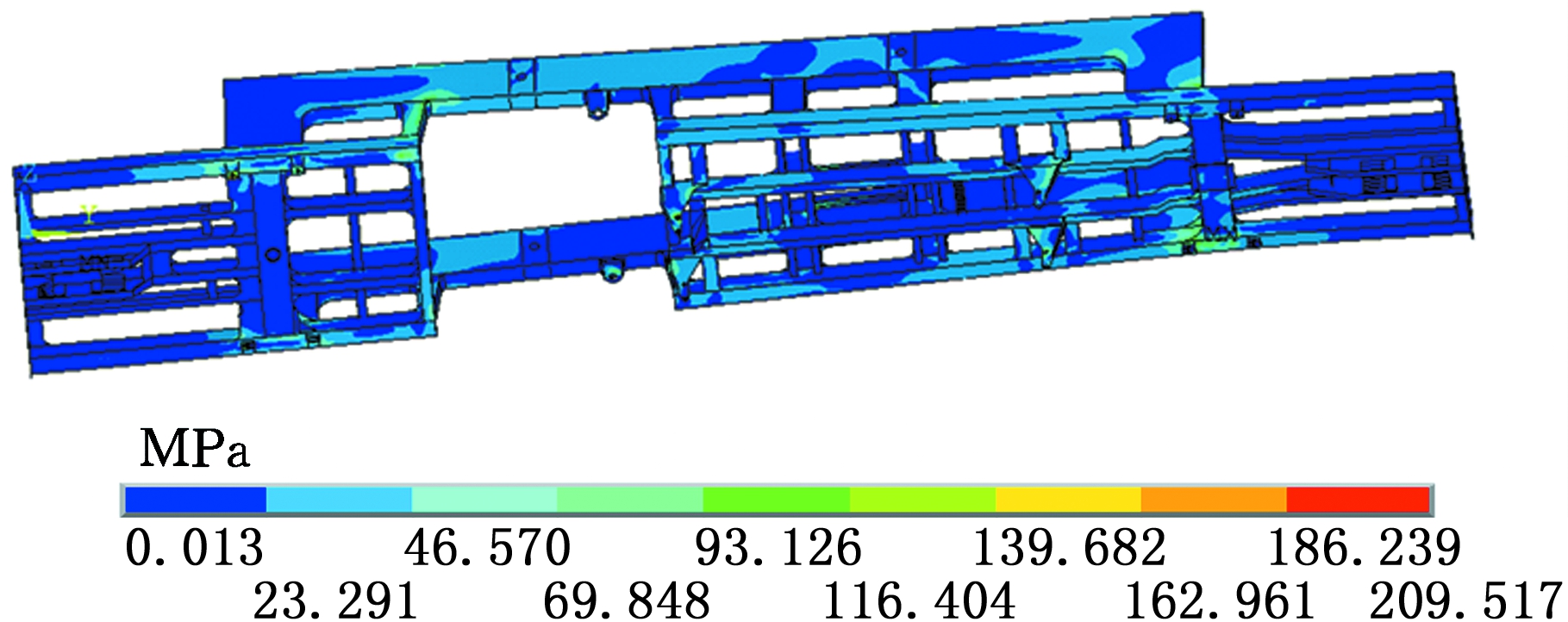

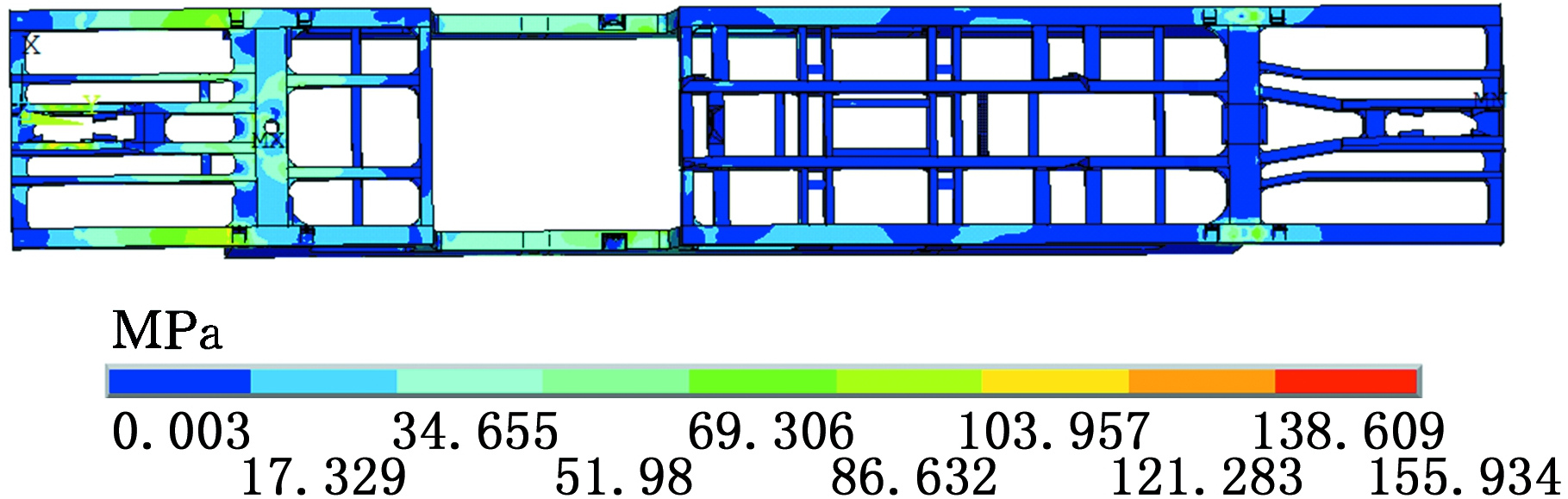

自带起复设备前端抬升工况Ⅱ的有限元分析见图8,以底面为例。由分析结果可知,顶面和底面的最大应力分别为197.835 MPa和209.517 MPa,满足强度要求。随车工具前车钩端恢复工况的有限元分析见图9,以由顶面为例。由分析结果可知,顶面和底面最大应力分别为155.934 MPa和152.173 MPa,满足强度要求。

图8 自带起复设备前端抬升工况Ⅱ

Fig.8 Self lifting equipment front-end lifting conditions Ⅱ

图9 随车工具前车钩端恢复工况

Fig.9 Truck tool front hook end to resume working conditions

同样运用上述方法,由自带起复设备后端抬升工况Ⅰ的有限元分析结果可知,顶面和底面的最大应力分别为88.016 MPa和120.426 MPa;由自带起复设备后端抬升工况Ⅱ的有限元分析结果可知,顶面和底面最大应力分别为176.324 MPa和219.630 MPa;由随车工具后车钩端恢复工况的有限元分析结果可知,顶面和底面最大应力分别为129.177 MPa和128.631 MPa。上述工况均满足强度要求。

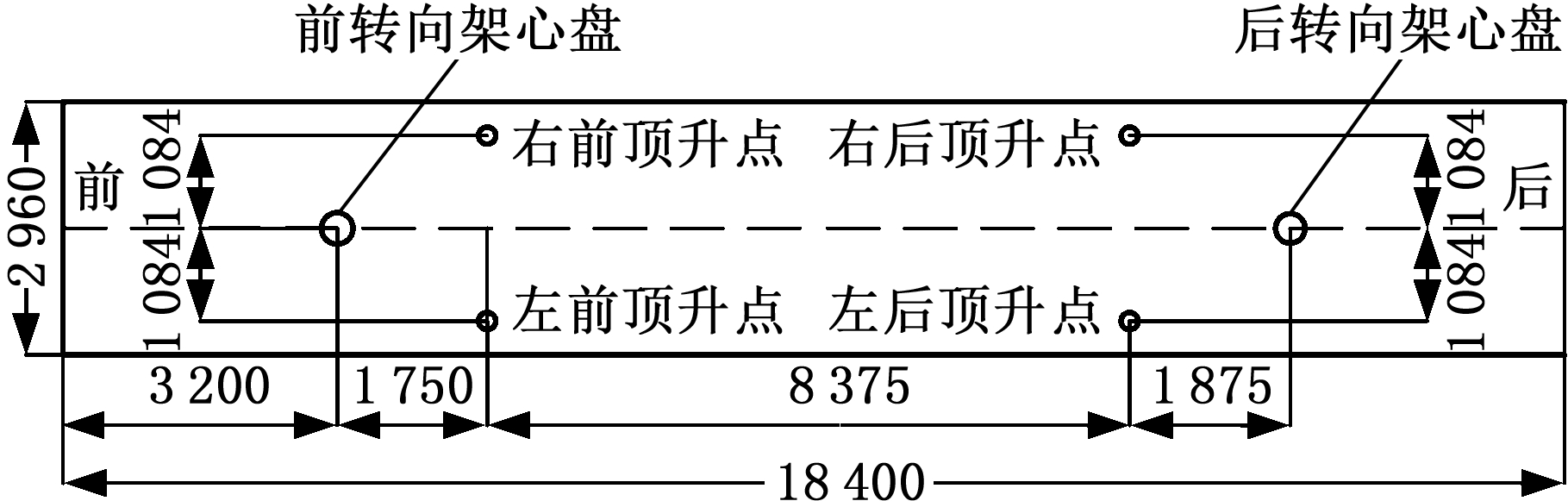

车体前后分别设计2个快速自起复、脱轨装置,以液压驱动,通过液压油缸实现整机的顶起、横移,顶升/横移油缸行程按300 mm设计,从而可以实现安全的起复、离轨动作,顶升位置见图10。

图10 顶升位置

Fig.10 Jacking position

快速自起复、脱轨装置主要有如下三种使用工况:①以后转向架心盘为圆心,前端两个顶升点支撑并横移,使前转向架脱轨掉道;②以前转向架心盘为圆心,后端两个顶升点支撑并横移,使后转向架脱轨掉道;③同时具备前两种工况,使整机完全脱轨掉道。

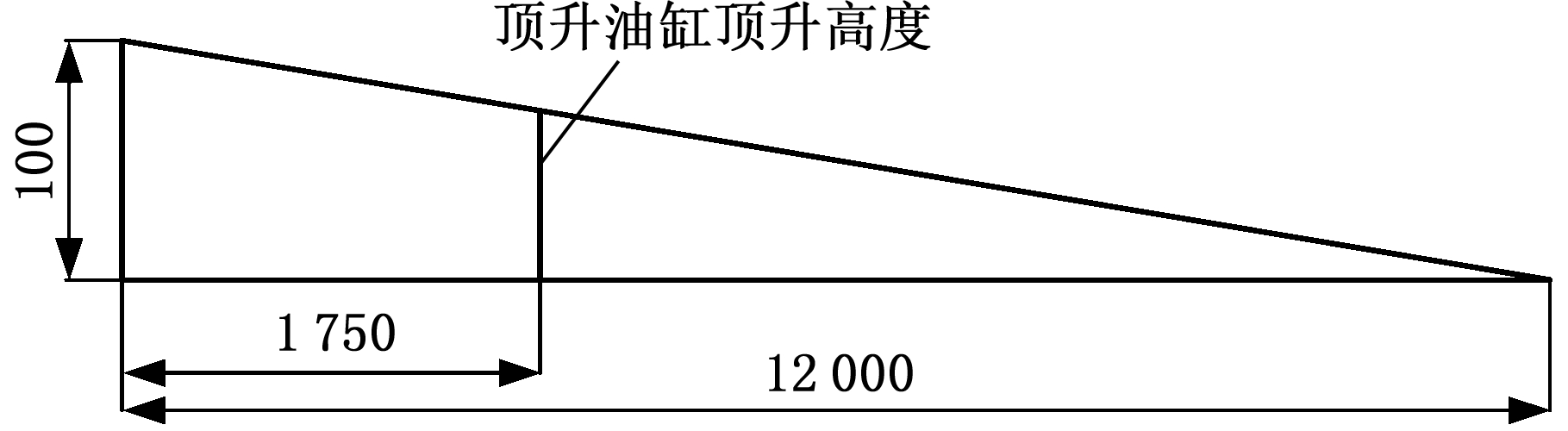

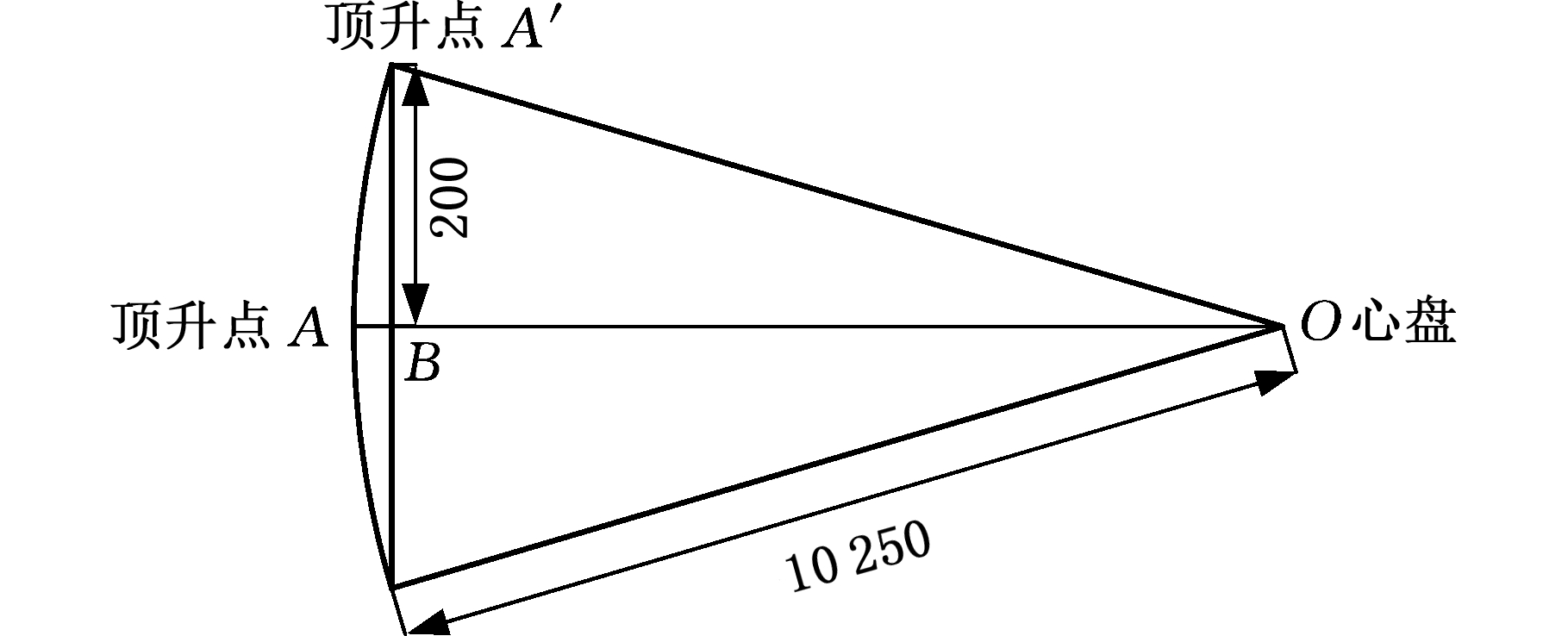

以工况①进行试验计算,顶起一端转向架,收紧器与车体捆绑形成整体,以保证收紧器与车体之间无相对位移。考虑到转向架弹簧的释放及收紧器的松弛,如图11所示,前转向架心盘到前端顶升点距离为1 750 mm,前后转向架心盘距为12 000 mm,以车体前端顶起100 mm(即前转向架顶升高度为100 mm)时车轮离开钢轨,来计算顶升油缸顶升高度,其计算公式如下:

(1)

即在顶升点位置,顶升油缸至少需要将车体顶起85.4 mm,才能保证前端车轮离开钢轨,且车体可横移出去。

图11 顶升油缸顶升高度计算

Fig.11 The height calculation chart of jacking cylinder

顶升油缸底部平放在地面垫板上,当车体一端顶起时,顶升油缸活塞杆会向球头转动,使油缸向后倾斜,与地面形成一定夹角α。此时,需限制角度α的大小,角度过大则不利于支撑稳定,角度过小则不能消除纵向应力。如图12所示,心盘到顶升油缸顶起最高点的距离为10 250 mm,以顶升油缸将车架顶起最小高度85.4 mm,来计算顶升油缸球头的最小旋转角度,其计算公式如下:

(2)

即前端车架在顶升点位置顶起最小高度85.4 mm,且能够满足横移条件时,顶升油缸球头的最小旋转角度为0.477°。

图12 顶升油缸球头最小角度计算图

Fig.12Minimum angle calculation chart of jackingcylinder head

将顶升油缸最大行程300 mm作为车架顶起高度,来计算顶升油缸球头的最大旋转角度,其计算公式如下:

(3)

即前端车架在顶升点位置顶起最大高度300 mm达到极限条件时,顶升油缸球头的最大旋转角度为1.677°。

由此可知,顶升油缸球头实际旋转角度范围为0.477°~1.677°,本文设计的旋转角度为0.65°,既消除了纵向应力,也保证了稳定性。

如图13所示,AB表示车体的纵向位移,当车体相对钢轨横移200 mm时,可实现转向架脱轨掉道,此时得到车体最小纵向位移为

|AB|min=|AO|-|BO|=2 mm

当车体相对钢轨横移300 mm时,此时得到车体最大纵向位移为

|AB|max=|AO|-|BO|=4.4 mm

图13 车体产生纵向位移计算图

Fig.13Calculation chart of longitudinaldisplacement of car

由此可知,车体横移时产生的纵向位移在2.0~4.4 mm范围内,可以依靠另一端转向架轮对下的铁鞋(铁路机车防溜设备)位置调整以消除横移产生的应力。

根据仿真车的功能要求,两端分别安装内燃机车和电力机车的车钩,配装MT-3型缓冲器,车钩最大摆角为10.67°,本机以内燃机车和电力机车的车钩参数为标准进行过弯能力的校核。

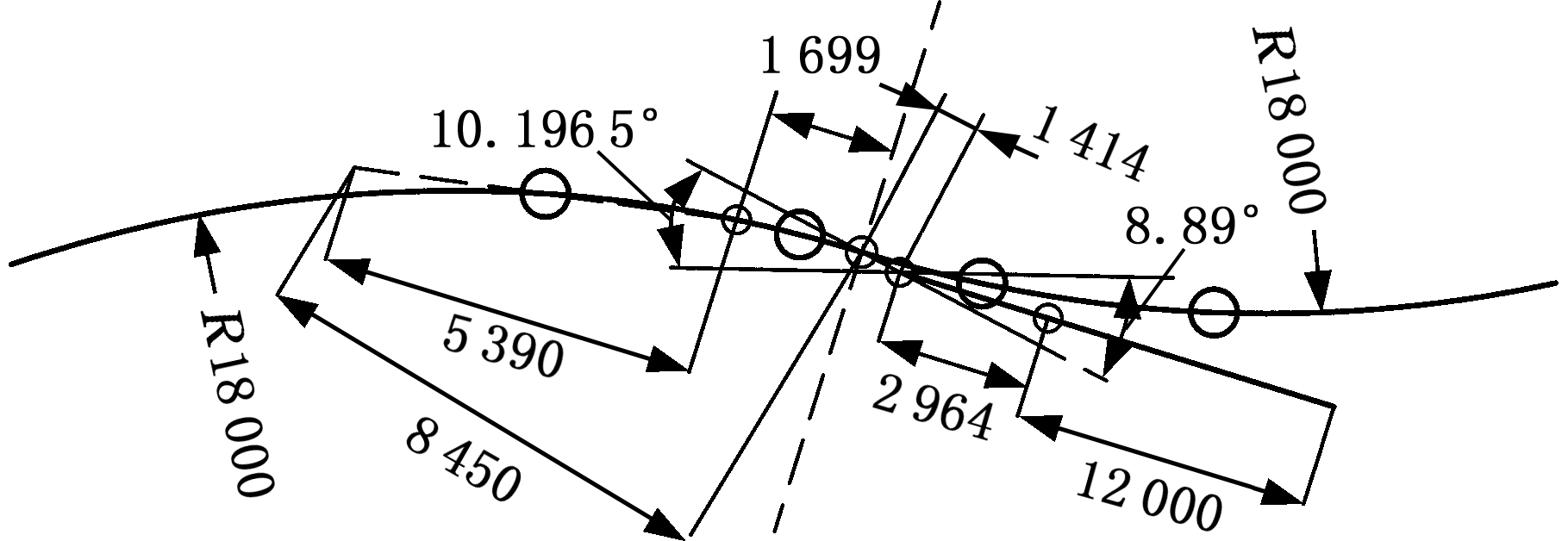

根据TB/T 1335—1996《铁道车辆强度设计及试验鉴定规范》的规定,车辆设计应保证:当车辆在水平曲线上运行时,转向架、车体、基础制动装置之间以及两相邻车端之间均不产生相互碰撞的现象;当在竖曲线上运行时,车体、转向架、轨道结构(包括缓行器)之间均不产生相互碰撞的现象。如图14所示,通过制图法计算得到车钩最大摆角为10.196 5°,小于10.67°,满足标准要求。

图14 过弯能力计算图

Fig.14Cornering capacity calculation chart

连挂车辆能够通过的最小竖曲线半径按下式计算:

(4)

式中,Rv为竖曲线半径,m;B2为曲线上车辆的车钩连接线间距离的一半,m,D2为曲线上车辆的定距的一半,m;e为车钩连结线处允许的总垂直偏移量,m。

当直线线路上两相连车钩中心线之间的垂直偏差为0时,e=0.180 m;当最大垂直偏差为75 mm时,e=0.105 m。经车辆几何曲线通过能力的校核,本车可以通过最小竖曲线半径为180 m的S形曲线;在没有S形曲线的线路上,可以通过最小竖曲线半径为150 m的圆曲线。

仿真车配备柴油发电机组作为动力系统,配备电机驱动的液压泵站和静音空压机为整机,来提供液压源和压缩空气源[11]。该车工作装置的解锁均为气动驱动,工作装置的脱开和结合、快速脱轨掉道和自起复功均为液压驱动。

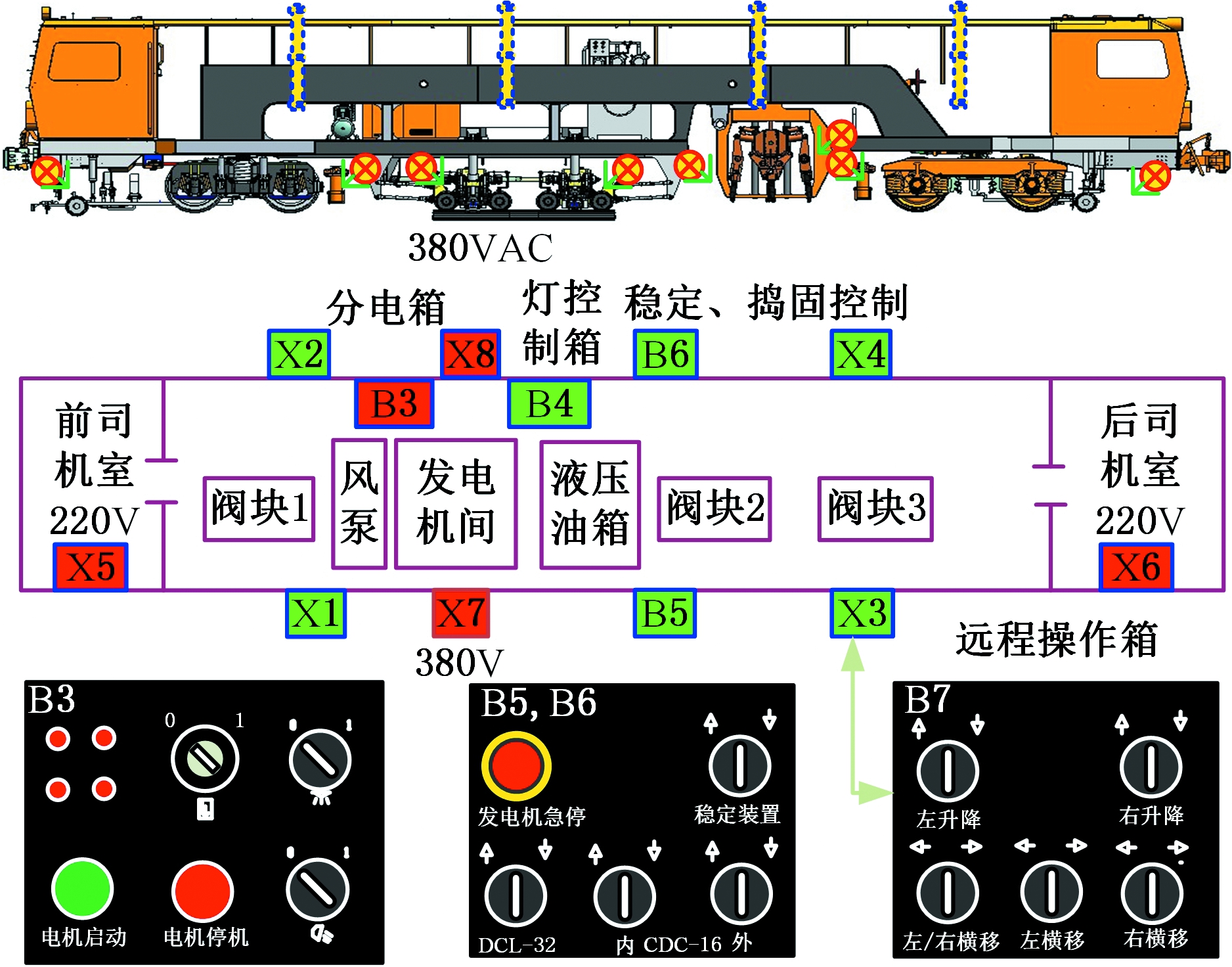

图15 电气系统

Fig.15 Electrical system

如图15所示,电气系统主要由配电系统、作业系统、照明系统和辅助生活用电四个控制系统组成。整车电气系统总体规划包括整车作业灯、廊灯照明。

液压系统整合了各工作装置的升降控制回路,并根据实际工作需求加以改善,共分为前转向架起复装置控制回路、后转向架起复装置控制回路和工作装置控制回路。

制动及气动系统由空气制动系统、气动系统、基础制动装置(含手制动)三部分组成。空气制动系统主要由制动机、风缸、气控阀、制动缸、集水杯及连接管路等组成。气动系统由单独的空压机来提供气源,主要用于测量小车的提升、锁定、加载、捣固装置与稳定装置的锁定。基础制动装置主要用于仿真车停放在作业基地或其它线路上的停车制动。

(1)通过10种工况的有限元分析,保证了车体刚度、强度满足规范要求,以及受载分布的合理性。

(2)所研发的仿真车具有基础设施捣固、钢轨基础稳定、钢轨平顺度测量培训功能,以及大型养路机械故障模拟、快速离轨与起复功能。

(3)研发过程解决了整机布局、多工作装置共用同一车体、反复的快速脱轨、起复等技术难题。

该仿真车的开发为同类多工作装置集于一体的大型养路机械研制提供经验,保证大型养路机械工作状态、故障解除、应急抢修等工作顺利、高效地进行,对于我国铁路大型养路机械维修作业、铁路线路按时开通具有一定的意义。

致谢 本文得到中国铁路成都局集团有限公司、中国铁建高新装备股份有限公司的支持,对此表示感谢!

[1] 李晓, 霍刚.大型养路机械的可持续发展模式浅议[J]. 铁道建筑, 2010(3):95-97.

LI Xiao, HUO Gang. Discussion on Sustainable Development Model of Large Maintenance Machinery [J]. Railway Engineering, 2010(3):95-97.

[2] 肖增斌, 王晓刚. 我国铁路大型养路机械行业的发展与思考[J]. 中国铁路, 2015(1):8-10.

XIAO Zengbin, WANG Xiaogang. Development and Consideration of Large Railway Maintenance Machinery Industry in China[J]. China Railway, 2015(1):8-10.

[3] 段洪涛,霍 刚,古景福. 大型养路机械车辆自带液压起复装置的研制[J]. 铁道建筑, 2013(7):106-108.

DUAN Hongtao, HUO Gang, GU Jingfu. Development of Large-scale Road Maintenance Machinery with Self-contained Hydraulic Equipments [J]. Railway Engineering, 2013(7):106-108.

[4] 朱兴高,陈光阔.基于有限元法的铁路货车车架结构分析与改进[J].农业装备与车辆工程,2012,50(5):19-21.

ZHU Xinggao,CHEN Guangkuo. Structural Analysis and Improvement of Lorry Frame Based on FEM [J]. Agricultural Equipment & Vehicle Engineering, 2012,50(5):19-21.

[5] 张军,段丽芳,李向伟,等.基于有限元分析的铁路货车车体优化设计[J].大连交通大学学报,2011,32(2):1-4.

ZHANG Jun, DUAN Lifang, LI Xiangwei, et al. Optimization Design of Railway Freight Car Body Based on Finite Element Analysis[J]. Journal of Dalian Jiaotong University, 2011,32(2):1-4.

[6] PADOVANI, D, IVANTYSYNOVA, M. Simulation and Analysis of Non-hybrid Displacement-controlled Hydraulic Propulsion Systems Suitable for Railway Applications[C]//Proceedings of the ASME/BATH 2015 Symposium on Fluid Power and Motion Control. Chicago, 2015:1-11.

[7] LEITNER, B. Optimization of Dynamic Strength Dimension of Machine Frame by MATLAB [J]. Transport Means, 2012: 104-107.

[8] 马林. 铁路行车事故应急救援方法及装备[M].北京:中国铁道出版社,2013.

MA Lin. Emergency Rescue Methods and Equipment for Railway Traffic Accidents[M].China Railway Press,2013.

[9] 姜华. 铁路大型养路机械使用的思考和研究[J]. 制造业自动化, 2011(4):175-177.

JIANG Hua. Consideration and Research on the Use of Railway Large Track Maintenance Machinery[J]. Manufacturing Automation, 2011(4):175-177.

[10] 韩春生. 大型养路机械故障诊断专家系统的建立[J]. 铁道建筑, 2013(11):129-133.

HAN Chunsheng. Establishment of Large Computer Fault Diagnosis Expert System [J]. Railway Engineering, 2013(11):129-133.

[11] 郑中立, 宋慧京, 何姗. 大型养路机械的技术引进与国产化[J]. 中国铁路, 2004(10):11-15.

ZHENG Zhongli, SONG Huijing, HE Shan. Technology Introduction and Localization of Large Track Maintenance Machine[J]. China Railway, 2004(10):11-15.