图1 水平矫直机示意图

Fig.1 The diagram of horizontal straightener

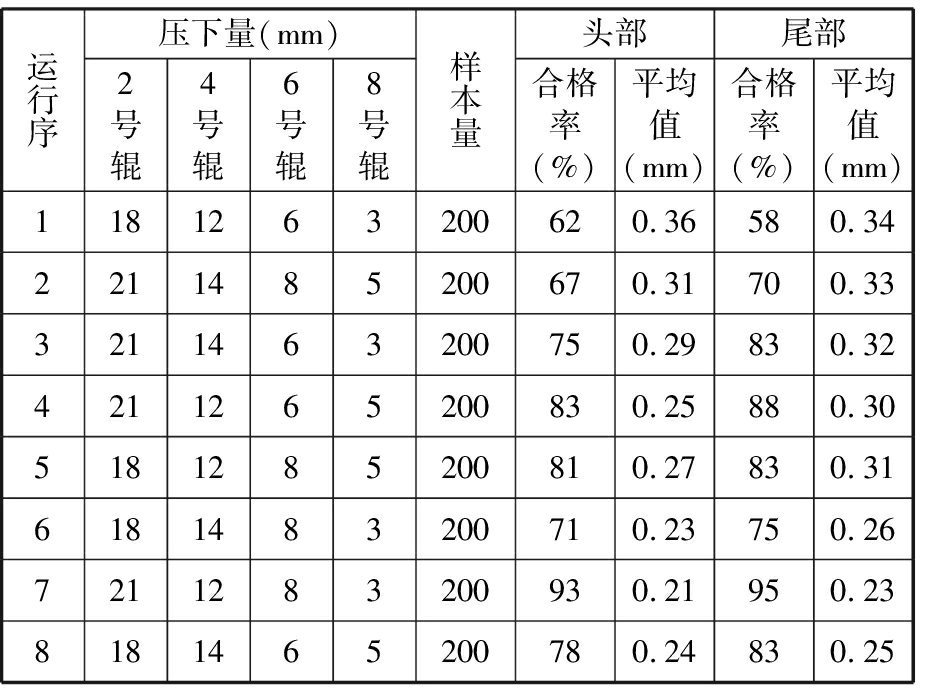

表1 水平矫直工艺参数

Tab.1 The processing parameter of horizontal straightener

铁路运输在世界运输业中占有重要的地位,随着高速铁路和城市轨道交通的迅速发展,其地位更加突出。国内外高速铁路的研究和实践经验表明:在线路方面,高速铁路对钢轨平直度有很高的要求,钢轨平直度[1]是反映钢轨纵向波浪起伏状况的指标,是衡量钢轨实物质量的重要指标之一。如果钢轨平直度较大,会导致钢轨接头不平顺,从而加剧轮轨撞击[2],引起线路剧烈振动,轮轨作用力成倍增大,轮轨的受力状态恶化,严重危害轨道和机车车辆部件,影响列车速度的提高,甚至引起列车脱轨倾覆,危及行车安全。因此,钢轨平直度直接影响列车的运行速度和安全以及旅客的舒适性,也是决定钢轨使用寿命的重要参数,在钢轨的生产过程和使用中必须有严格的标准来进行控制。

我国目前采用的铁路钢轨标准[3]中有高速轨端部平直度要求。钢轨在生产过程中,由于万能轧机纵向布置[4]且不可调整,钢轨在每道次进出轧机时均会产生一定冲击力[5],使得轧制时端部平直度产生误差且不断累加,出轧机时钢轨的走势规律各不相同,会频繁撞击辊道和盖板,加剧端部平直度的不稳定性,使得钢轨经冷却后端部存在不同方向、不同位置和不同大小的弯曲。现有矫直工艺无法使钢轨端部矫后平直度得到稳定的控制,高速轨端部平直度约70%接近标准(≤0.3 mm/1 m、≤0.4 mm/2 m)上限,约15%超出标准要求。

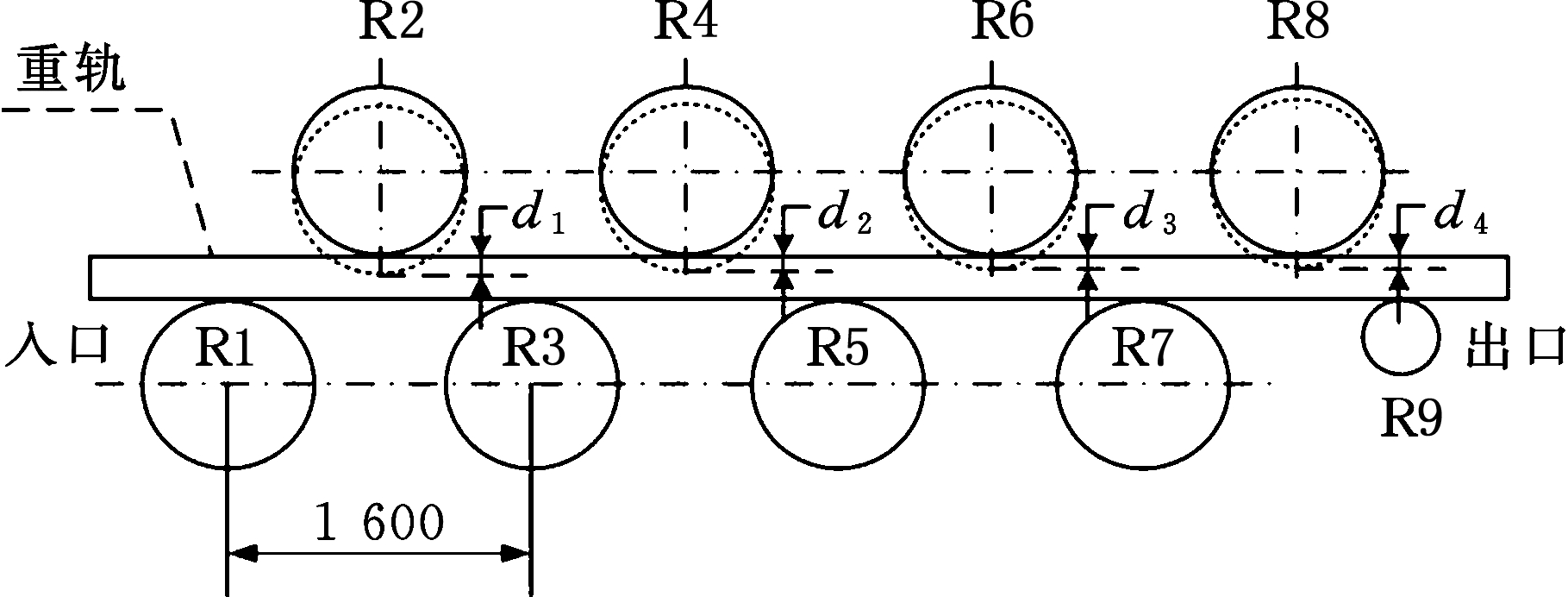

钢轨矫直机为平立复合矫直机[6],水平矫直机见图1,矫直辊间距为1.6 m,矫直辊直径为1.2 m,矫直速度为1.8 m/s,目前矫直工艺参数见表1。

图1 水平矫直机示意图

Fig.1 The diagram of horizontal straightener

表1 水平矫直工艺参数

Tab.1 The processing parameter of horizontal straightener

轴号2号辊4号辊6号辊8号辊压下量(mm)15.0~18.011.0~14.03.0~6.0-3.0~3.0

钢轨的弹性极限曲率半径[7]为

(1)

式中,E为U75V轨弹性模量,E=210 GPa;H为钢轨断面高度,60 kg/m高速轨轨高H=176 mm;σt为U75V轨屈服强度,σt=550 MPa。

根据式(1)求得U75V 60 kg/m高速轨弹性极限曲率半径ρt=33.6 m。

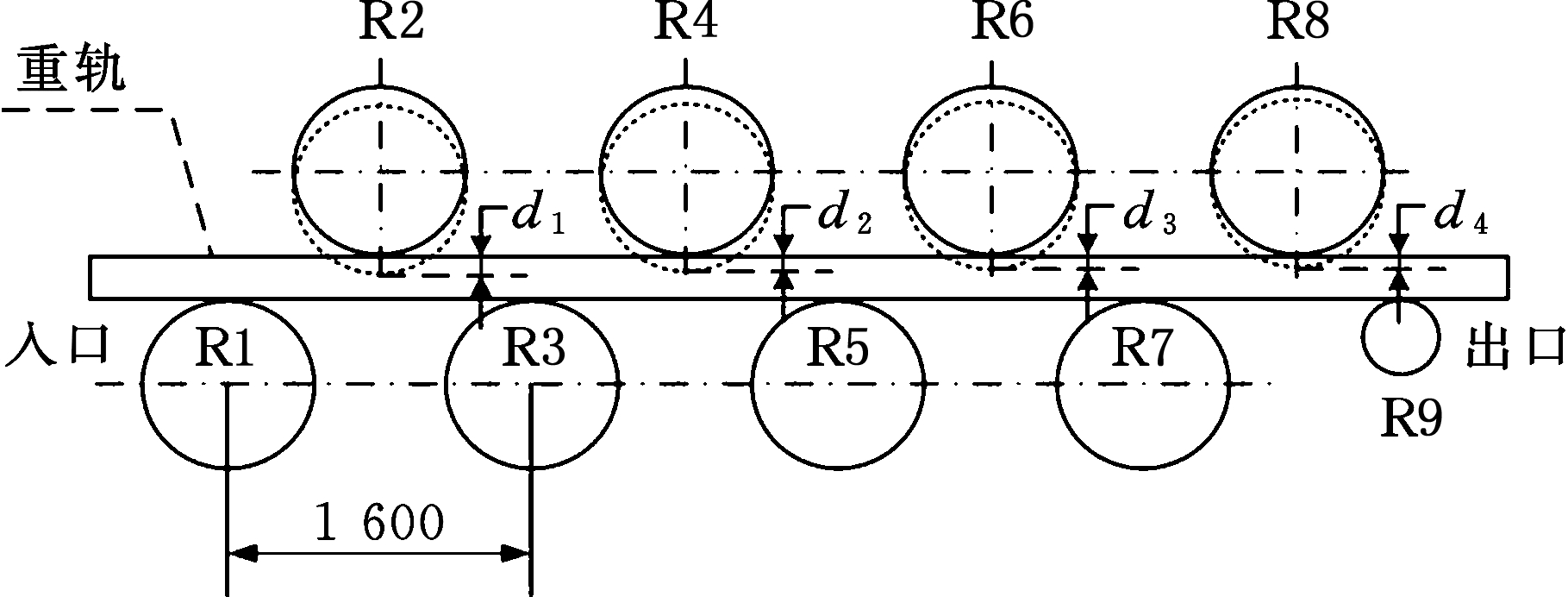

原始弯曲与弦高关系见图2。弧长l、弦高δ0、以及原始曲率半径ρ0三者关系[8]如下:

(2)

图2 原始弯曲与弦高

Fig.2Original bending and high string

已知矫直机节距l=1.6 m,弹性极限曲率ρt=33.6 m,根据式(2)可求得δ0=4.75 mm,即平矫压下量小于4.75 mm时,钢轨发生纯弹性变形,大于4.75 mm才开始产生弹塑性变形[9]。

目前现有的矫直方案中6号辊压下量为3.0~6.0 mm、8号辊压下量为-3.0~3.0 mm,而压下量小于4.75 mm时,钢轨产生的是纯弹性变形,所以 6号辊和8号辊压下量偏小。

6号辊与4号辊压下量相差过大,这使得钢轨过6号辊后残余曲率较大,经8号辊矫直后残余曲率不能完全消除,导致矫后多数钢轨平直度接近铁路钢轨标准上限,甚至有部分超出铁路钢轨标准范围。

2号辊压下量偏小,矫直时无法产生充分的塑形变形,不能迅速减小钢轨端部不同方向、不同位置及不同大小的原始曲率差异,使得在经过4号、6号、8号辊矫直后出现质量波动。

钢轨在终轧完成后断面温度分布不均匀[10],轨头的温度高于轨底的温度。钢轨的终轧状态直接影响其矫前弯曲度,终轧后钢轨的弯曲度和断面温差都对钢轨的矫前弯曲度有较大影响。

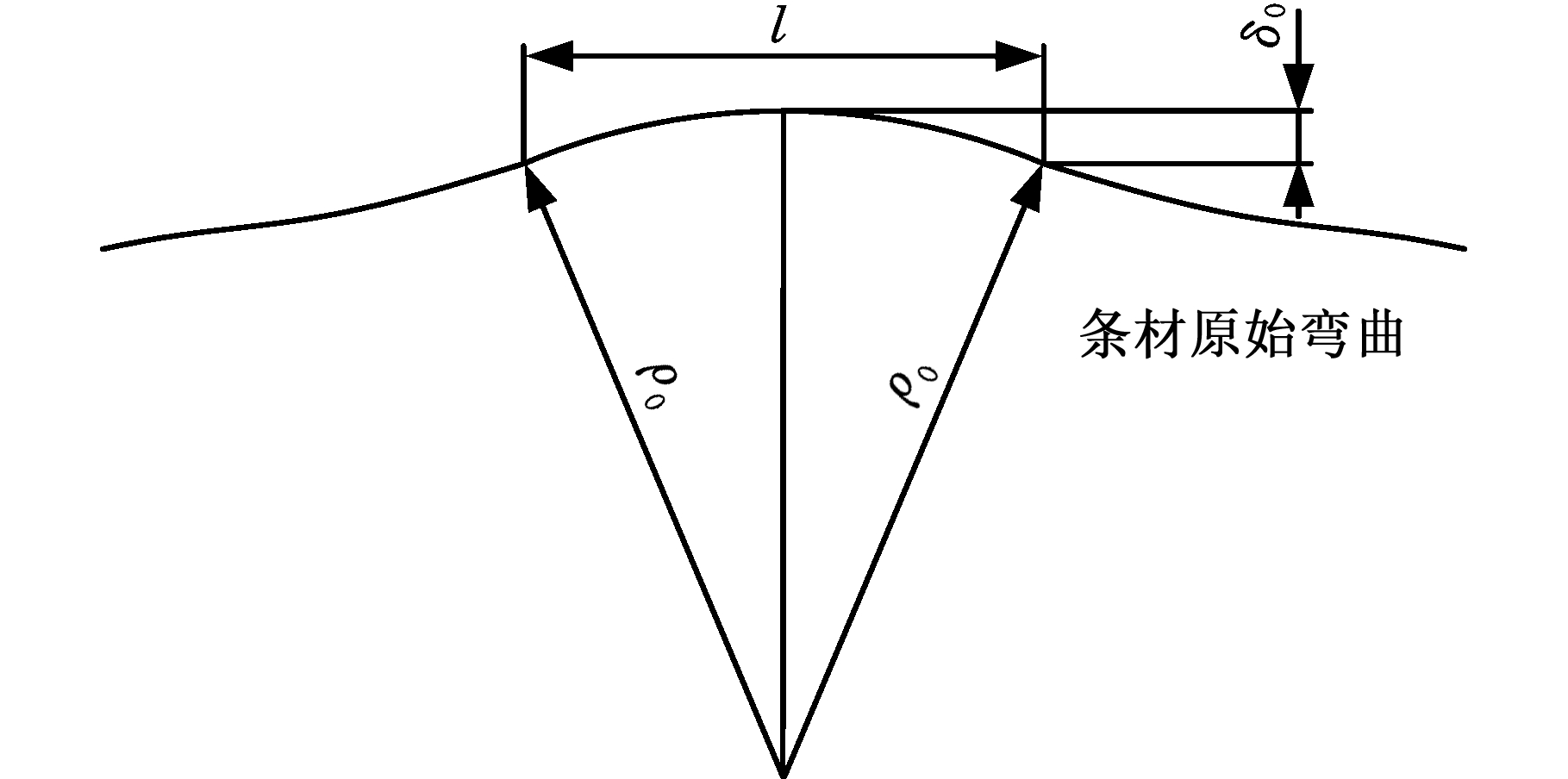

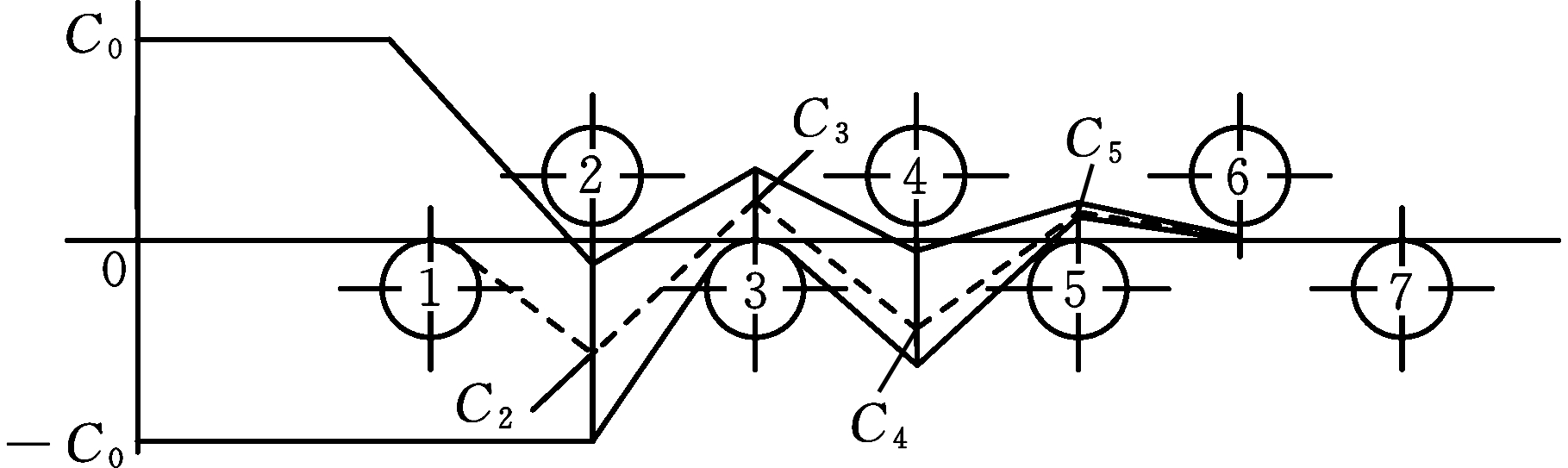

经过反向预弯冷却后,钢轨矫前弯曲度大小和方向是不定的,不同方向、不同数值的原始曲率,经过同一曲率的弹塑性弯曲后,其残余曲率有趋向一致的特性。在实际生产中,为提高矫直效率,钢轨矫直通常采用大变形+小变形矫直方案,即2号辊和4号辊给予大压下量以迅速减小钢轨原始曲率差异,然后6号辊和8号辊给予小变形以保证矫后的平直度。原始曲率波动范围越大,需要给予的变形量也越大,因此,在矫直压力确定的情况下,矫前钢轨原始曲率波动范围越小,矫后平直度越稳定。图3所示为小变形矫直方案,原始曲率在±C0范围内波动的轧件在经过矫直后,到6号辊处曲率逐渐趋于一致变成单值曲率。图4所示为大变形矫直方案,在2号辊处给于很大的压下量,轧件的曲率变化范围由2C0缩小至ΔC2,到4号辊处时变成单值曲率,再经过5号、6号、7号辊进行矫直。从图3和图4中可以明显看出,小变形矫直方案残余曲率明显收敛得慢。

图3 小变形矫直方案

Fig.3 Small deformation straightening scheme

图4 大变形矫直方案

Fig.4 Big deformation straightening scheme

2.1.1试验方案设计

矫直压力的分配合理与否直接决定矫后平直度稳定性,根据矫直理论,钢轨端部弯曲度大且不规则,2号、4号辊宜采用大变形方案进行矫直,以迅速消除原始曲率差异;6号、8号辊宜采用小变形方案,主要消除经2号、4号辊变形后的残余曲率。按照上述思路,给2号、4号、6号、8号辊分别施加两种压力,进行正交试验,利用钢轨在线端部平直度检测设备,统计钢轨两端平直度平均值及合格率。试验方案见表2。表中,A、B、C、D为正交试验的4个因子,分别表示2号辊、4号辊、6号辊和8号辊的压力;标准序表示以标准顺序完成试验中运行的顺序; 运行序表示以随机顺序完成试验中运行的顺序。

表2 不同矫直工艺压下量规程表

Tab.2 The schedule of different straightening process

标准序运行序ABCD压下量(mm)2号辊4号辊6号辊8号辊11-1-1-1-11812638211112114854311-1-1211463241-1-1121126555-1-11118128566-111-1181483771-11-121128338-11-11181465

2.1.2试验结果

每套矫直压力统计样本量为200根钢轨,统计内容包括头尾两端平直度合格率和平均值,统计结果见表3。

表3 试验结果

Tab.3 The test results

运行序压下量(mm)2号辊4号辊6号辊8号辊样本量头部尾部合格率(%)平均值(mm)合格率(%)平均值(mm)1181263200620.36580.342211485200670.31700.333211463200750.29830.324211265200830.25880.305181285200810.27830.316181483200710.23750.267211283200930.21950.238181465200780.24830.25

2.1.3方案选择

上述8套试验方案中,以平直度为依据选择最终方案,由表3可以看出,方案7效果最佳,头尾两端平直度合格率都达到90%以上,且平直度均值达到0.21 mm/2 m和0.23 mm/2 m,因此,2号、4号、6号、8号矫直辊的最优压下量分布分别为21 mm、12 mm、8 mm、3 mm。

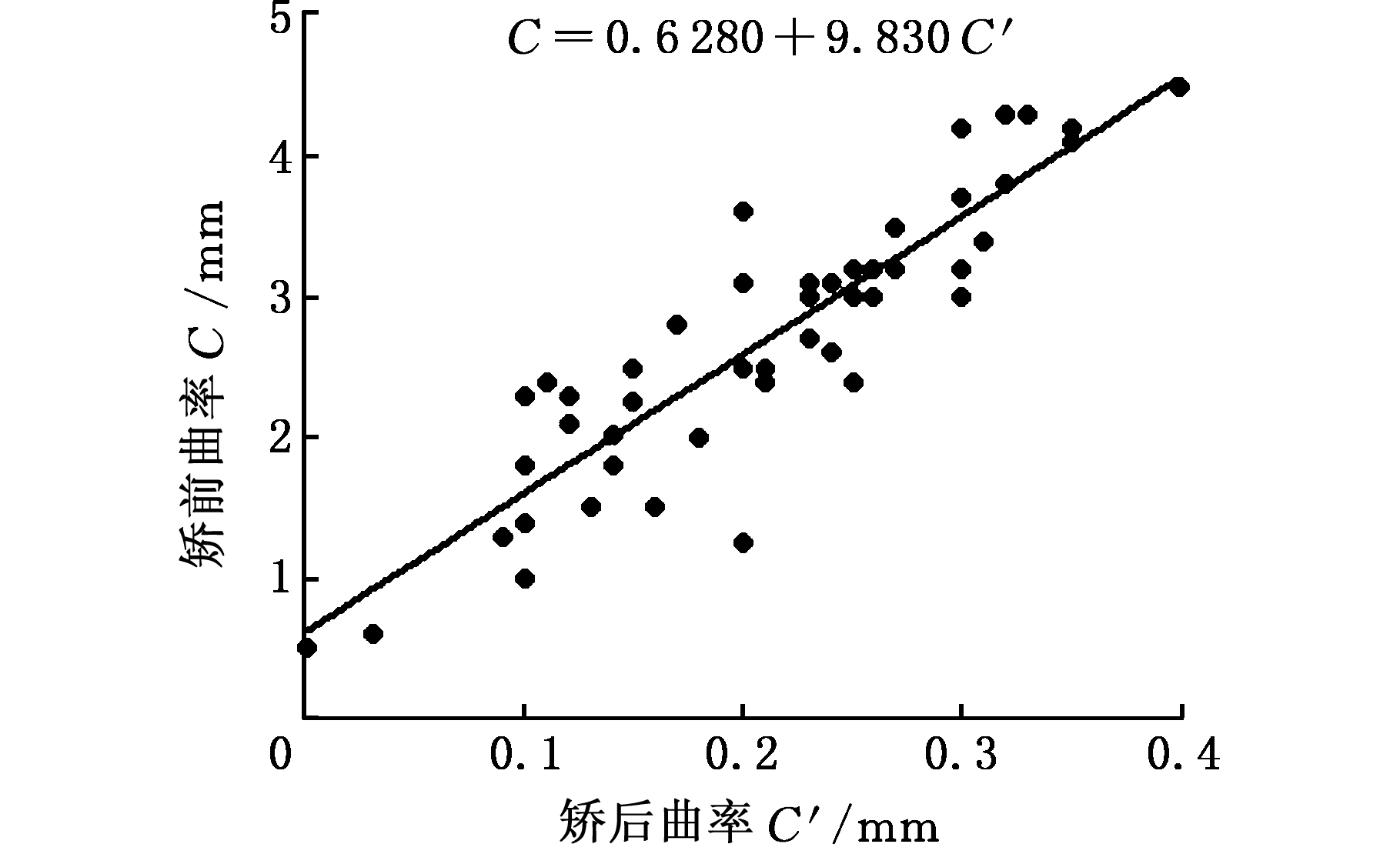

在矫直压力确定的情况下,为确定矫前原始曲率和矫后平直度的关系,减小矫前原始曲率对矫后平直度质量稳定性的影响,现场随机收集50组矫前矫后数据,2个一组,取每组的平均值进行拟合,得到矫前矫后平直度曲线,结果见图5。

图5 曲率变化图

Fig.5 The diagram of curvature transformation

图5中拟合曲线线性相关系数R-Sq=80.5%,可以认为矫前和矫后平直度线性相关,因此矫前平直度的波动会直接影响矫后平直度的稳定性。高速轨端部矫后平直度上弯标准为0~0.4 mm/2 m,那么根据拟合公式C=0.628+9.83C′,可以计算出矫前平直度控制范围为0.628~4.56 mm/2 m。通过优化预弯曲线,控制钢轨冷却后的平直度在上述标准范围内,便能确保矫后钢轨平直度在很小的范围内波动。

通过正交试验结果分析,可以得出2号、4号、6号、8号水平矫直辊的最优压下量值分别为21 mm、12 mm、8 mm、3 mm,矫后尺寸、对称度、腹腔大小均在正常变化范围内,由于本套矫直方案增大了矫直变形量,其残余应力将增大,故需对矫后残余应力进行测量,测量结果表明残余应力小于标准的250 MPa[11],满足生产要求。

在钢轨轧制和运输过程中会形成端部复杂的弯曲曲率,采用大变形+小变形矫直思路,设计正交试验,获得了水平矫直机最优压下量分布,在矫直压力确定的情况下,分析矫前矫后平直度数据,得出矫前原始曲率控制在越小的范围波动,矫后端部平直度越稳定的结论。

[1] 徐涌,贾国平,周清跃.法国、德国高速铁路钢轨的生产和使用技术[J].中国铁路,2001(4):49-51.

XU Yong, JIA Guoping, ZHOU Qingyue. Production and Application Technology of High-speed Rail in France and Germany [J]. China Railway,2001(4):49-51.

[2] 付青云. 高速铁路钢轨打磨廓形的轮轨关系容差性能初步研究[D].成都:西南交通大学,2016.

FU Qingyun. Preliminary Study on Wheel Rail Relationship Tolerance of Rail Profile in High-speed Railway [D]. Chengdu: Southwest Jiaotong University, 2016.

[3] 国家铁路局. TB/T 3276-2011/XG1—2017《高速铁路用钢轨》行业标准第1号修改单[S]. 北京:中国铁道出版社,2017.

National Railway Administration.TB/T 3276-2011/XG1—2017 “Rails for High Speed Railway”Industry Standard No. First Revision [S]. Beijing: China Railway Publishing House, 2017.

[4] 李宇林.万能轧机的辊缝调节技术[J].钢铁技术,2009(3):18-21.

LI Yulin. Roll Seam Adjustment Technology for Universal Rolling Mill [J]. Steel Technology,2009(3):18-21

[5] 于政. 钢轨轧制过程的有限元模拟[D].鞍山:辽宁科技大学,2016.

YU Zheng. FE Simulation of Rail Rolling Process[D]. Anshan: University of Science and Technology Liaoning,2016.

[6] 郭华,梅东生,王彦中.钢轨复合矫直技术的应用[J].轧钢,2002(5):11-13.

GUO Hua, MEI Dongsheng, WANG Yanzhong. The Technology of Rail Compound Straightening[J].Steel Roll,2002(5):11-13.

[7] 范慕辉,焦永树.材料力学教程[M].北京:机械工业出版社,2010:99-106

FAN Muhui, JIAO Yongshu. Materials Mechanics Course [M]. Beijing: Machinery Industry Press, 2010:99-106.

[8] 崔甫.矫直原理与矫直机械[M]. 2版.北京:冶金工业出版社,2005:113-141.

CUI Fu.Straightening Principle and Straightening Machinery[M]. 2nd. Beijing: Metallurgical Industry Press, 2005:113-141.

[9] 邱海波,裴有福,金元生.塑性变形对钢轨钢磨损影响的试验研究[J].摩擦学学报,1996(1):81-85.

QIU Haibo, PEI Youfu, JIN Yuansheng. Experimental Study on the Effect of Plastic Deformation on Wear of Rail Steel [J].Tribology,1996(1):81-85.

[10] 杨建锋. 钢轨万能轧制规程优化及有限元模拟[D].秦皇岛:燕山大学,2010.

YANG Jianfeng. Optimizationof Schedule and Finite Elements Simulation of the Rail Universal Rolling[D]. Qinhuangdao: Yanshan University,2010.

[11] 张东涛,安天生.钢轨中的残余应力[J].铁道物资科学管理,2001(4):21-23.

ZHANG Dongtao, AN Tiansheng. Residual Stress in Rail [J]. Scientific Management of Railway Materials,2001(4):21-23.