图1 移轨小车结构组成

Fig.1 The structure of the shifting rail trolley

无缝钢轨是保障高速铁路平稳性与舒适性的关键,一般通过分步焊接的方法获得:首先在焊轨基地将运输而来的标准定尺轨焊接成适合运输和铺设的500 m长钢轨,然后在工地进行拼装焊接,最终连成无缝线路[1]。其中,钢轨的搬运、铺设和焊接是铺设无缝线路的三大技术难题[2-5]。

钢轨在搬运过程中对运载工具的定位精度要求很高,常见的机械开关定位方式在室外环境中开关易损坏,编码器定位方式则因车轮打滑而影响精度,而激光定位方式抗污能力差,所以上述定位方式均不适用于焊轨基地的钢轨搬运作业。

本文针对钢轨焊接前从钢轨存放台到辊道输送线上的平移及上轨过程,设计基于格雷母线的上轨系统,以解决传统吊运中同步性与准确性不足的问题。

我国高速铁路钢轨标准轨定尺长度为100 m,多采用龙门吊协同吊运的方式搬运,即每台龙门吊配备1名操作人员,多台龙门吊的操作人员相互协调配合以完成吊装上轨。该方法操作复杂、定位精度低、安全性差、效率低,且由于人员操作的不同步,定位精度会大于10 mm,在搬运过程中钢轨易发生多方向的弯曲扭转变形,对钢轨质量产生不利影响[6]。

针对上述不足,本文提出以下上轨系统方案:

(1)能够完成100 m长的7根钢轨的平移和单根钢轨的上轨工作。

(2)能够实现移轨及上轨的高同步性,定位精度达到5 mm,保证钢轨移动过程中的平顺性与准确性。

(3)能够获取钢轨的水平及垂直方位,实现自动寻轨及钢轨准确起落。

(4)能够对上轨动作状态及系统主要故障进行监测显示。

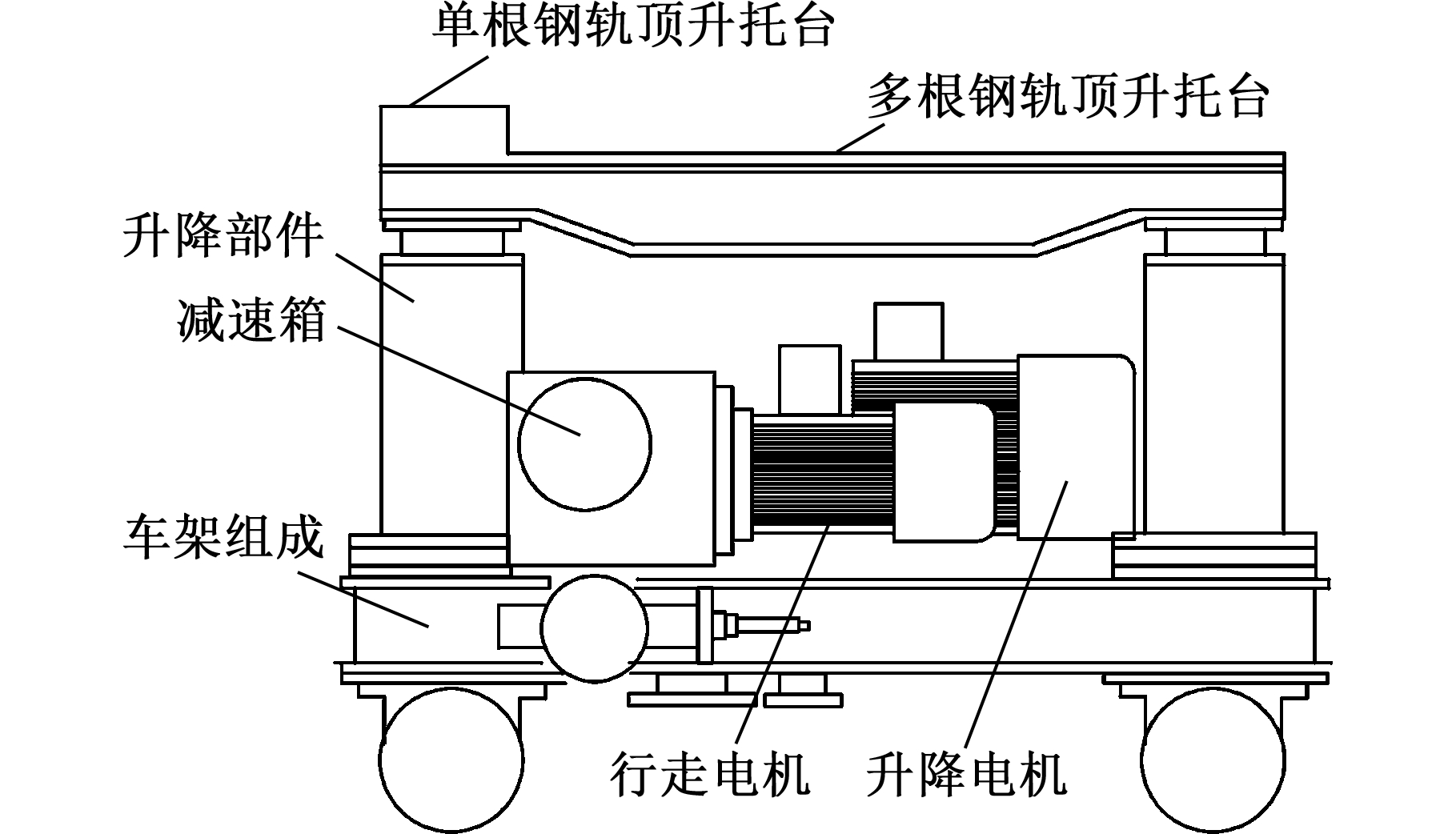

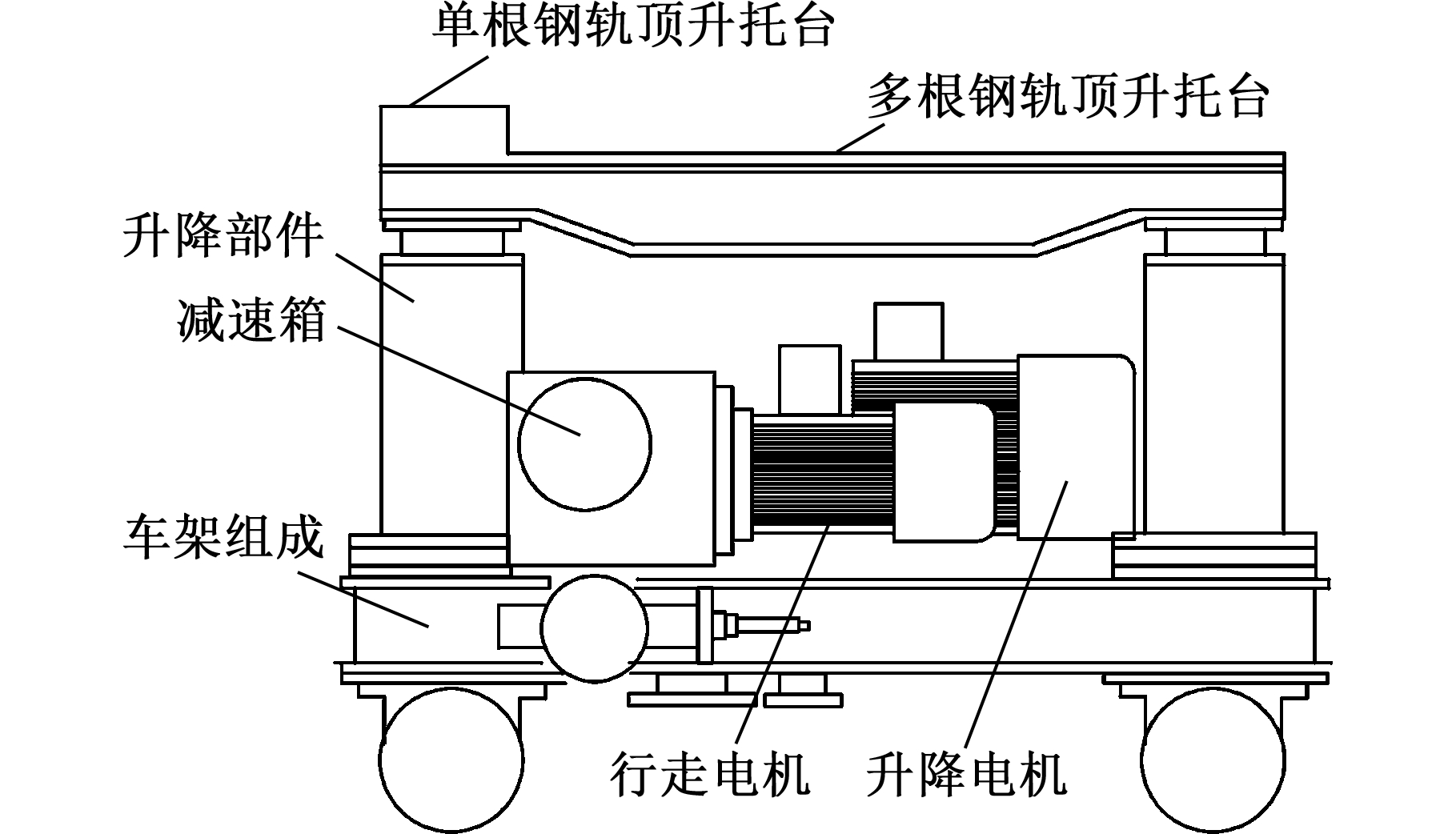

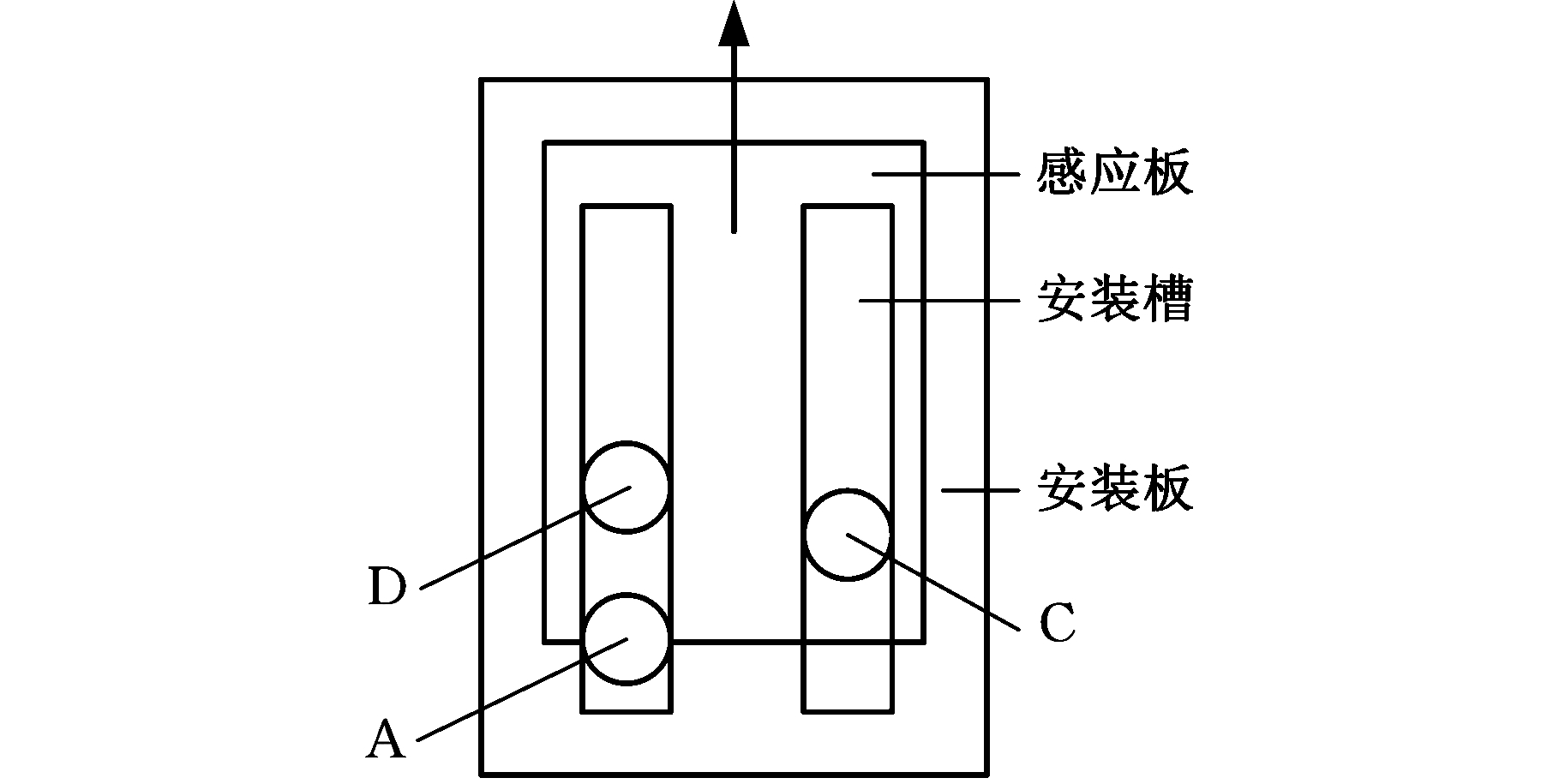

为使钢轨平稳安全搬运,设计了呈阶梯形结构的顶升平台,包括单根钢轨顶升托台和多根钢轨顶升托台,分别用于钢轨的平移和上轨。移轨小车组成结构如图1所示。

图1 移轨小车结构组成

Fig.1 The structure of the shifting rail trolley

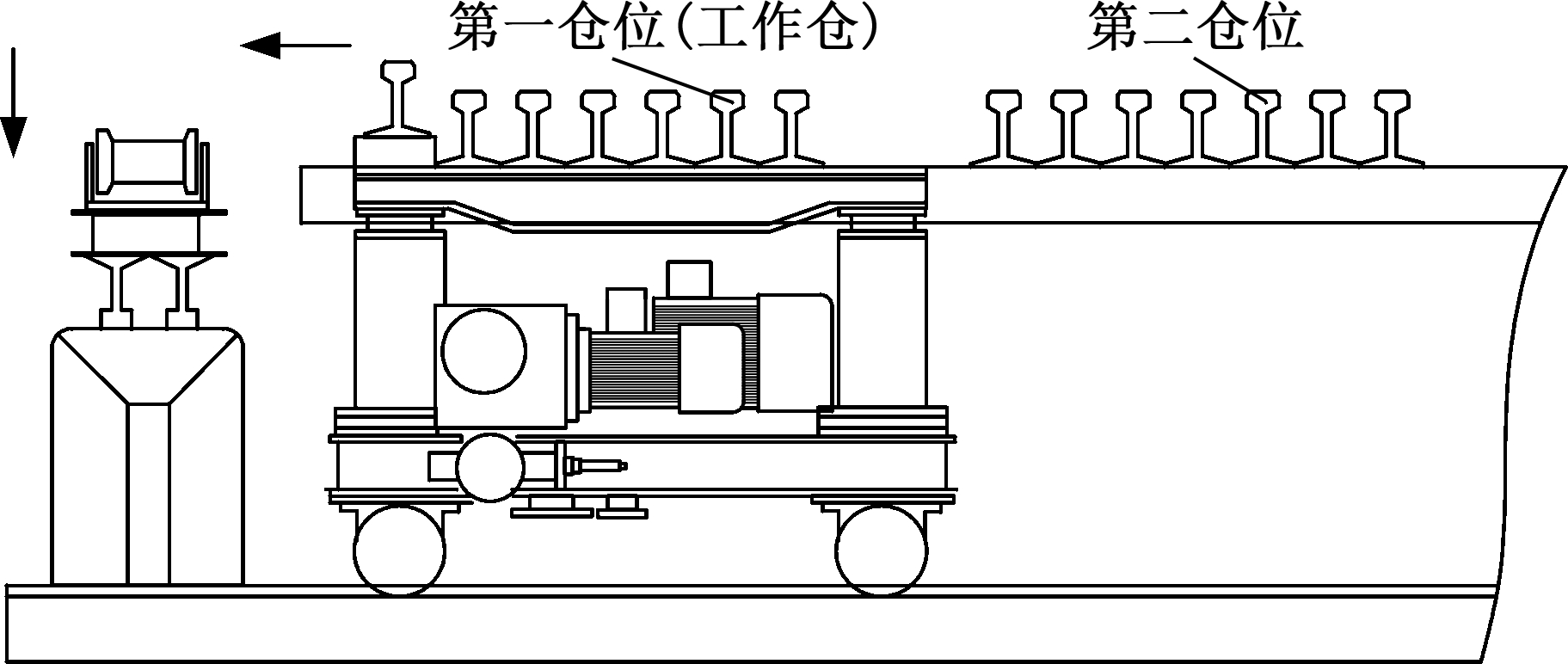

单根钢轨上轨工作过程如图2所示,移轨小车按上轨指令,从左至右,寻到第一根钢轨时,由单根钢轨顶升托台顶起钢轨,按图2中箭头方向运行。将钢轨放至辊道输送线上,最后回到待机位,直至接到下一条指令。

图2 移轨小车单根钢轨上轨工作过程

Fig.2 The working process of handling single rail by the shifting rail trolley

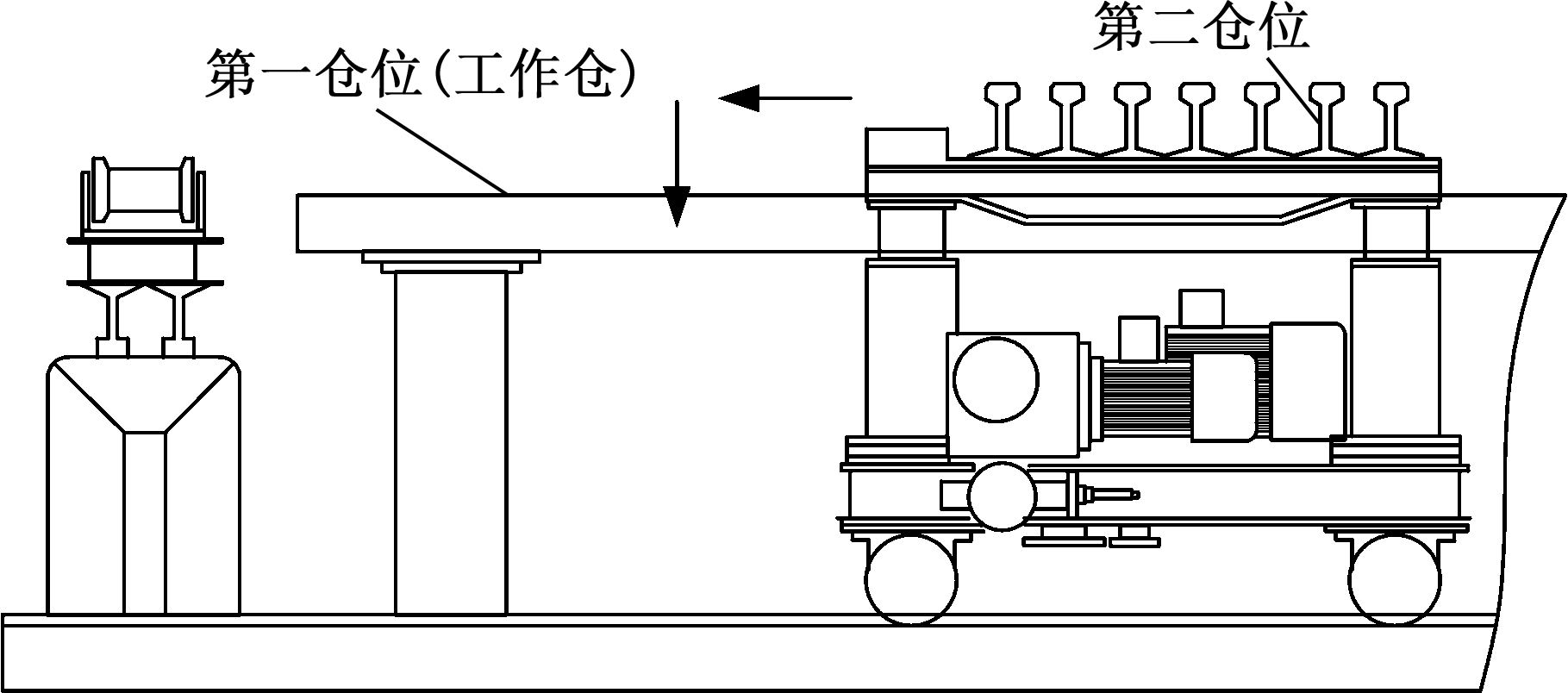

多根钢轨平移工作过程如图3所示,移轨小车按平移指令顶升指定仓位中的多根钢轨按图3中箭头方向运行。将多根钢轨放至工作仓位,空出指定仓位以便补充新钢轨,完成指令后回到待机位。

使用多台移轨小车才能完成100 m长钢轨的平移和上轨工作。由于钢轨在平移过程中垂直方向的挠度随支撑点间距不同而变化,进而导致上轨中钢轨顶升高度的变化[1],因此需要分析确定在不同移轨小车布置情况下,钢轨挠度与顶升高度的最佳匹配方案。

图3 移轨小车多根钢轨平移工作过程

Fig.3 The working process of handling multi-root rails by the shifting rail trolley

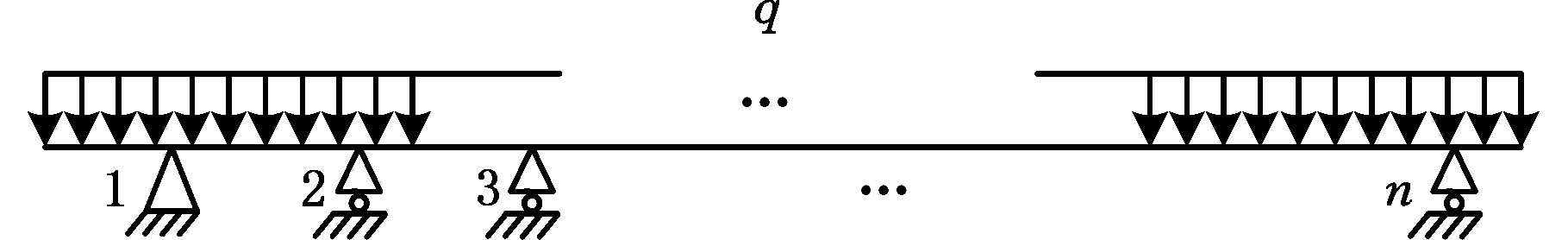

本文采用多点支撑的钢轨平移方案(即沿钢轨方向布置多台移轨小车),方案中钢轨与移轨小车可以简化为超静定模型[6],如图4所示。

图4 超静定模型

Fig.4 Indeterminate model

通过ANSYS软件对钢轨平移多支点超静定模型进行有限元分析计算,结果表明:平移长度为100 m、单位长度质量为60 kg/m及70 kg/m的钢轨,在均布支点数为8时的钢轨挠度及所需顶升高度的匹配效果最佳。

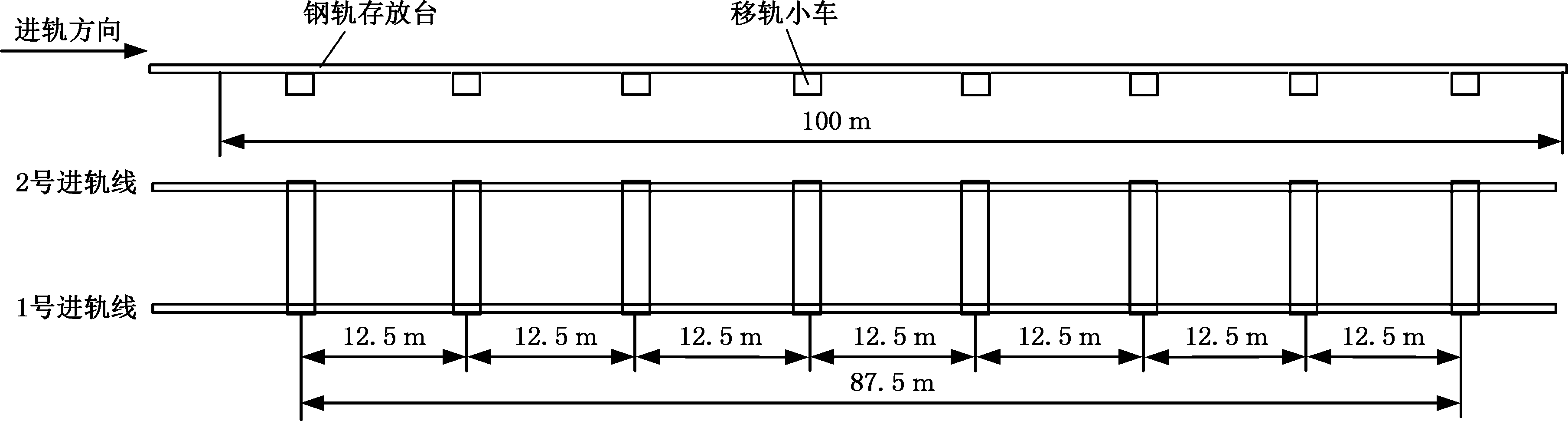

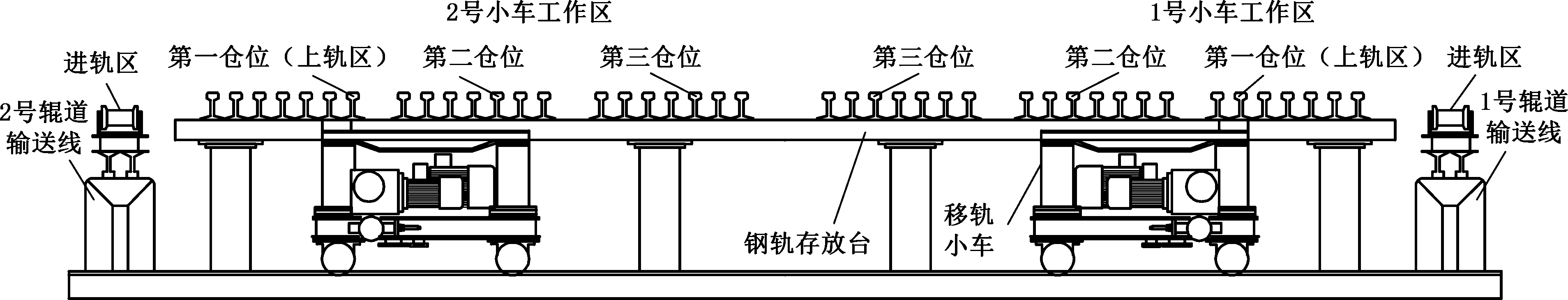

在100 m长钢轨存放台下方平行布置两列移轨小车,每列8台,布置间距为12.5 m,移轨小车的纵向布置如图5所示。

钢轨存放台上存放多组钢轨,靠近辊道输送线的第一仓位为钢轨上轨区,其他仓位为暂存区,两列移轨小车分别对应一条辊道输送线上轨,移轨小车的横向布置如图6所示。

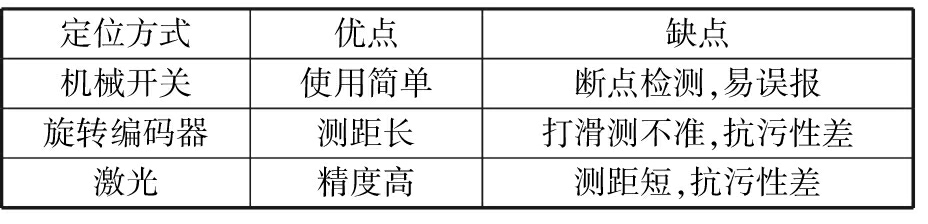

为保证移轨小车移动的精准性与同步性,需要获取移轨小车真实且准确的位置信息。常见定位方式在粉尘大、铁锈多的室外环境中的稳定性较差,定位精度易受影响,常见定位方式的比较见表1。

图5 移轨小车纵向布置

Fig.5 Longitudinal arrangement of the shifting rail trolley

图6 移轨小车横向布置

Fig.6 Transversal arrangement of the shifting rail trolley

表1 常见定位方式比较

Tab.1 Comparison results of common location methods

定位方式优点缺点机械开关使用简单断点检测,易误报旋转编码器测距长打滑测不准,抗污性差激光精度高测距短,抗污性差

而格雷母线定位技术通过检测绝对地址定位,具有定位位置准确、精度高等优点,且不受车轮打滑或停电影响,更适用于焊轨基地的作业环境。

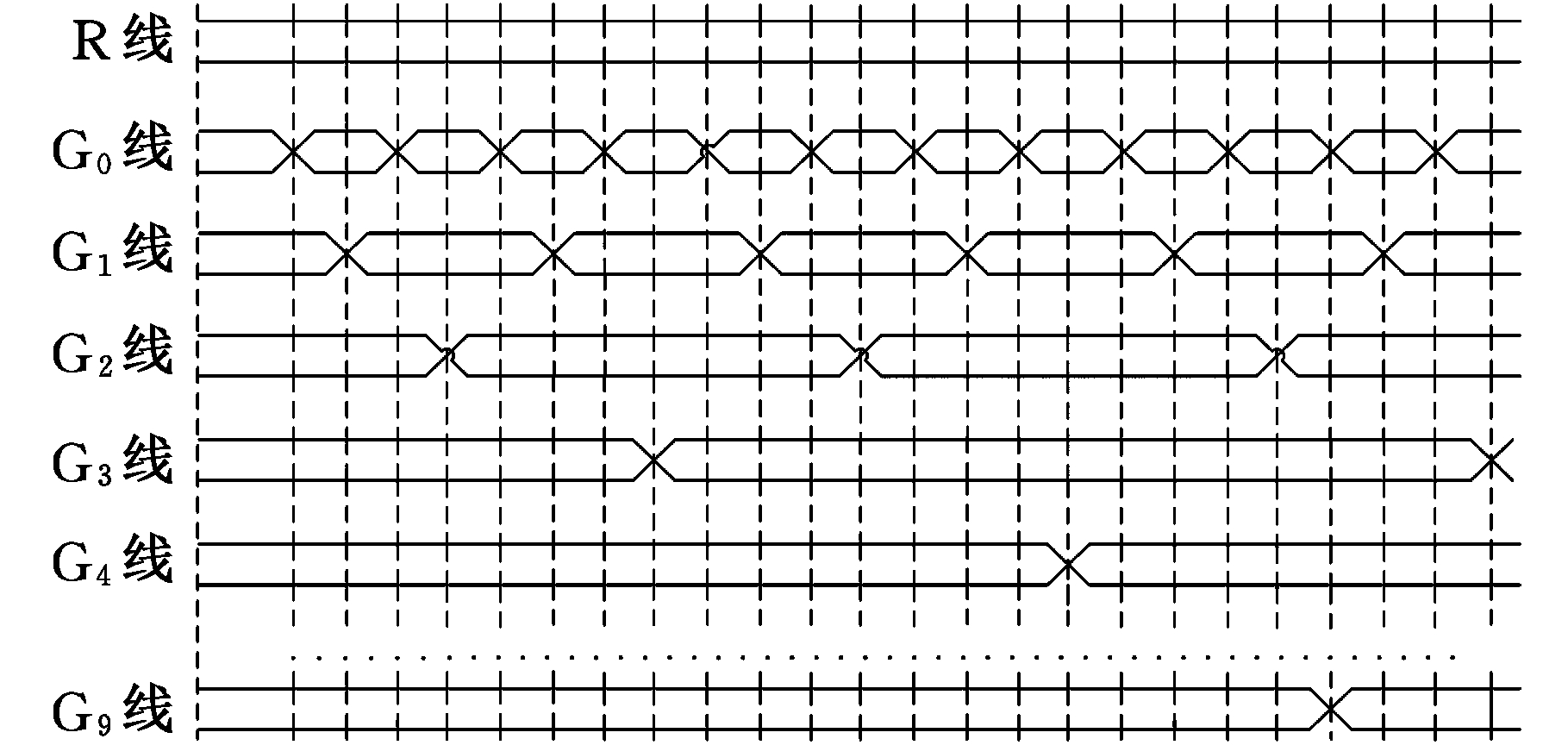

格雷母线定位技术利用电磁感应原理进行定位。在移动站天线箱线圈产生的交变磁场中,格雷母线内部的多对感应环线(G线)和平形线(R线)会产生感应电动势[7]。平行线(R线)用于获取标准信号,环线(G线)用于检测地址。平行线不交叉,各对环线按不同步长交叉编排,环线G0、G1、G2、…、G8、G9的步长分别为1W、2W、4W、…、256W、512W(W为格雷母线的最小步长)。格雷母线的结构如图7所示。

(a)展开布线

(b)实物结构

图7 格雷母线结构图

Fig.7The structure of the Gray bus

地址编码发射器发射绝对地址信号,通过电磁耦合经由格雷母线的环线和平行线传输,地址编码接收器对接收到的信号进行相位比较,最终得到发射位置的绝对地址。

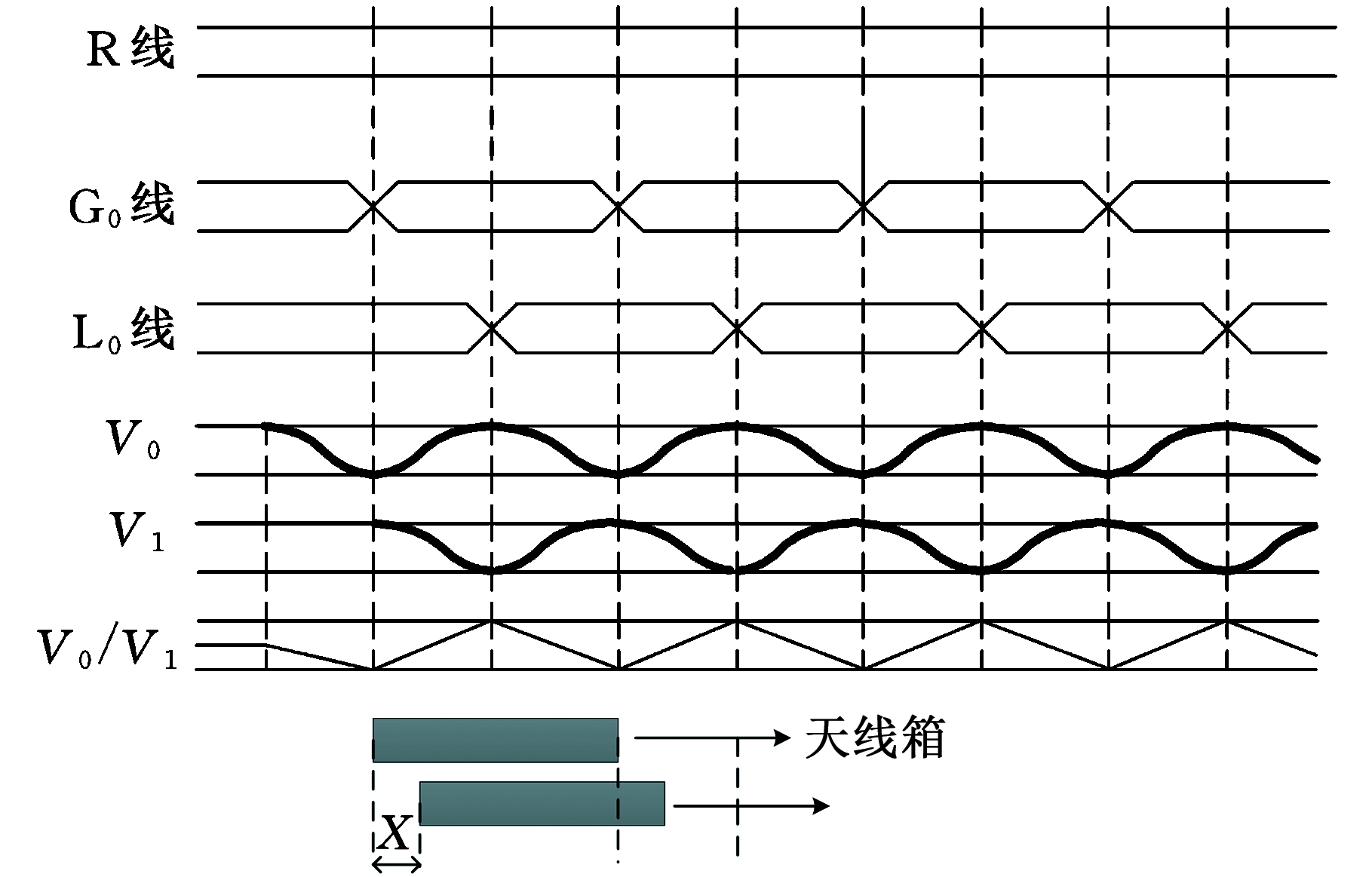

为保证定位检测精度,在绝对地址的基础上进行细分以获得高精密地址。精密地址检测方法是在格雷母线中增加一对地址线L0,L0的交叉间距与G0的交叉间距相同,均为200 mm,且错开100 mm,布线方式如图8所示。

图8 精密地址检测布线方式

Fig.8The wiring method of the precisionaddress detection

当移动站的天线箱线圈中通入交变电流时,地址线G0、L0产生的感应电动势分别如下:

(1)

(2)

Φ=SB

(3)

式中,V0、V1分别为芯线G0和L0上的感应电动势信号幅值;dΦ0、dΦ1分别为通过芯线G0和L0的磁通变化量;N为格雷母线芯线圈数,取N=1;Φ为磁通量;B为磁场强度;S为磁场作用在芯线上的有效面积。

当移动站上的天线箱按图8中的方向移动时(移动距离为X,X<100 mm),则有

(4)

(5)

在同一时间间隔内,由式(4)和式(5)可得

(6)

式中,S0、S1分别为芯线G0和L0的磁场有效面积;H为电缆宽度。

由式 (6)可知,在X<100 mm范围内,V0/V1比值与X一一对应。由于G0和L0的交叉间距相同且两者错开100 mm,故在交叉间距内的每个位置总有一个对应的V0/V1比值。将V0/V1比值进行细分,细分数越大,检测精度越高。结合工艺限制及工程经验,细分数取20较好,即绝对地址精度为100 mm时,细分数为20,精密地址精度为100/20=5 mm[8]。

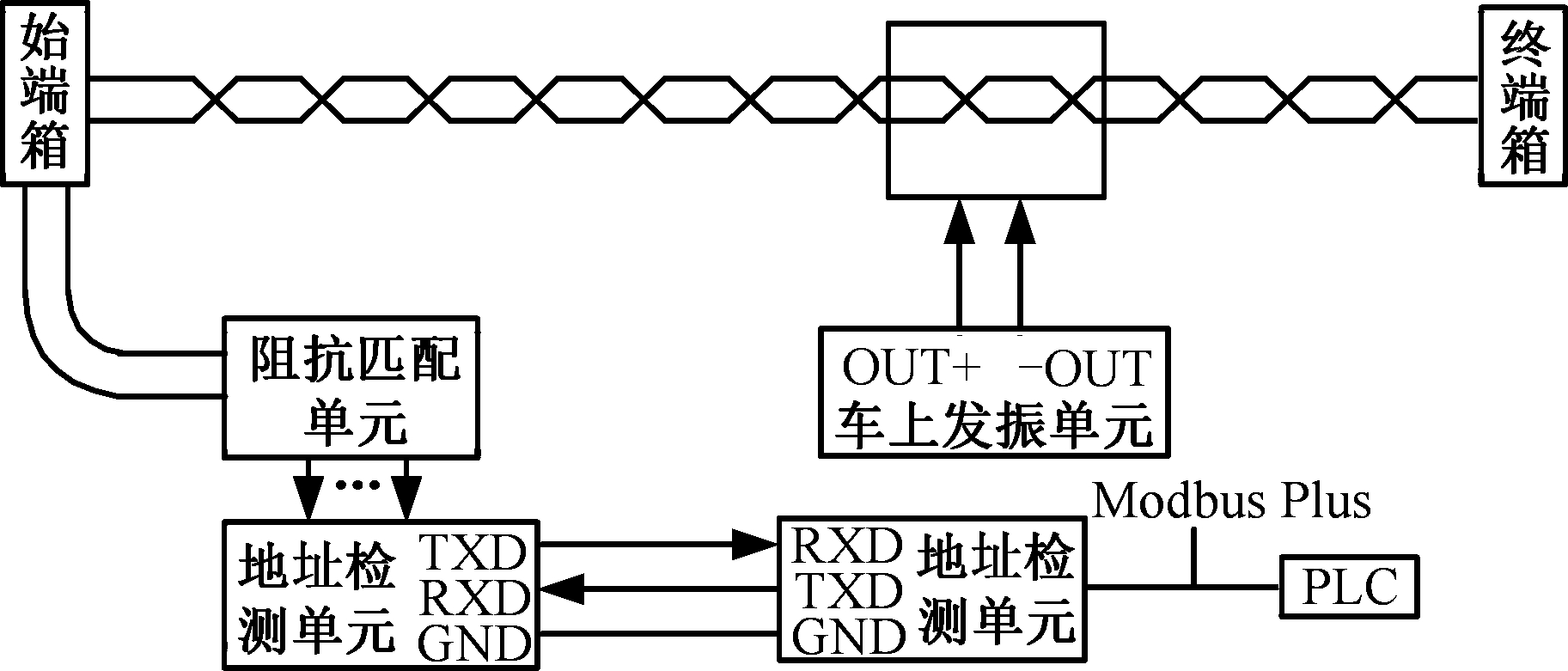

格雷母线、始端箱及终端箱等铺设在移轨小车导轨中间的地面上,地址编码发射器、天线箱、位置检测单元等安装在移轨小车上,天线箱底面与格雷母线顶面的距离控制在30~300 mm范围内,天线箱中心线与格雷母线中心线偏差控制在0~50 mm范围内,格雷母线定位系统现场布置见图9。

图9 格雷母线定位系统现场布置示意图

Fig.9 Site layout of Gray bus positioning system

为实现移轨小车准确顶升和下落钢轨,需要通过传感器获得钢轨的水平及垂直位置,以形成控制闭环系统,钢轨感应距离不大于50 mm。

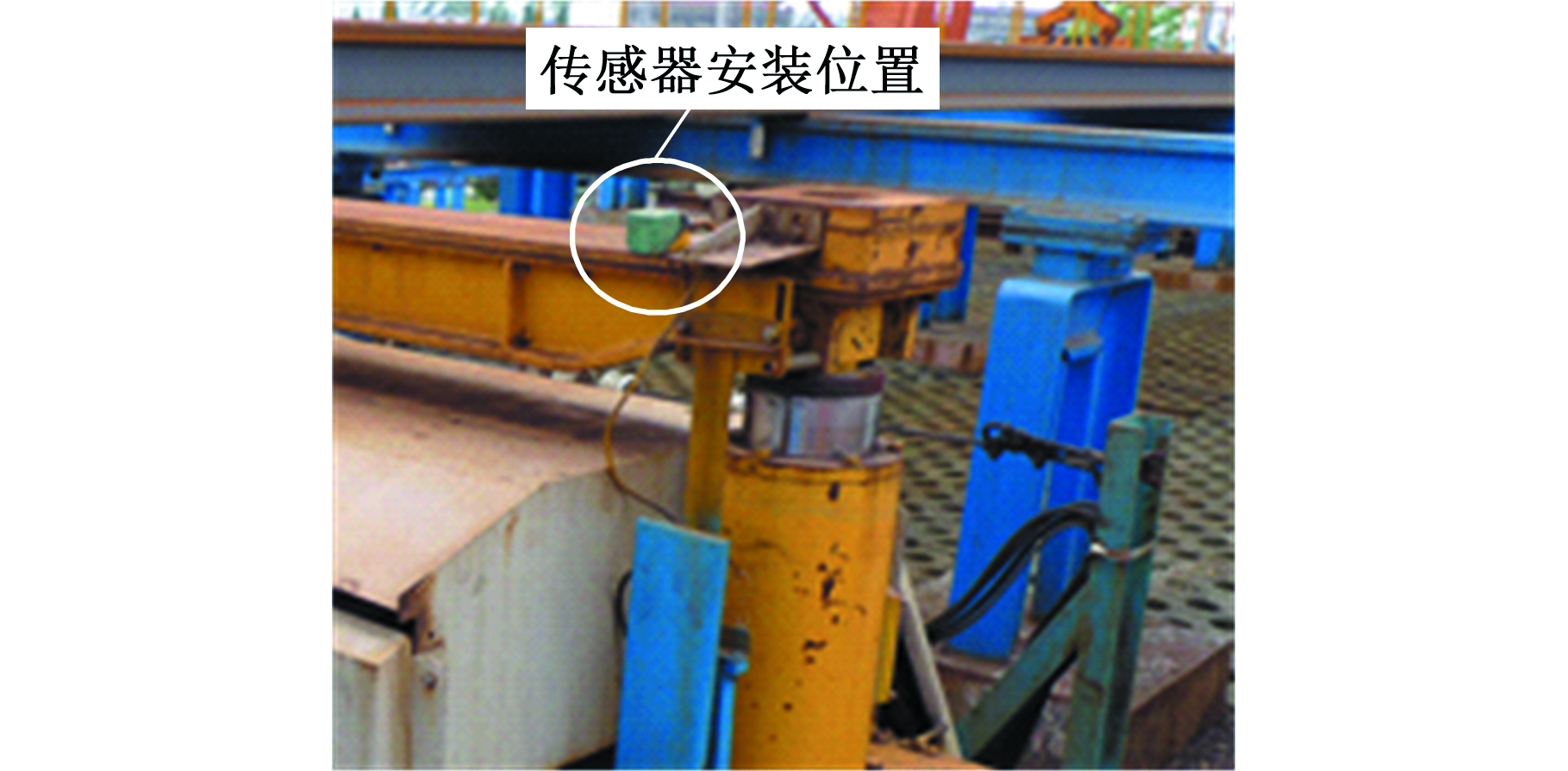

为获取钢轨位置,每台移轨小车装有1台非接触式钢轨感应传感器,感应距离为40 mm。钢轨感应传感器将检测信号反馈给现场控制站,用于控制小车停在所寻钢轨下方,以实现寻轨功能,钢轨感应传感器安装位置如图10所示。

图10 钢轨感应传感器安装位置

Fig.10 Installation position of rail induction sensor

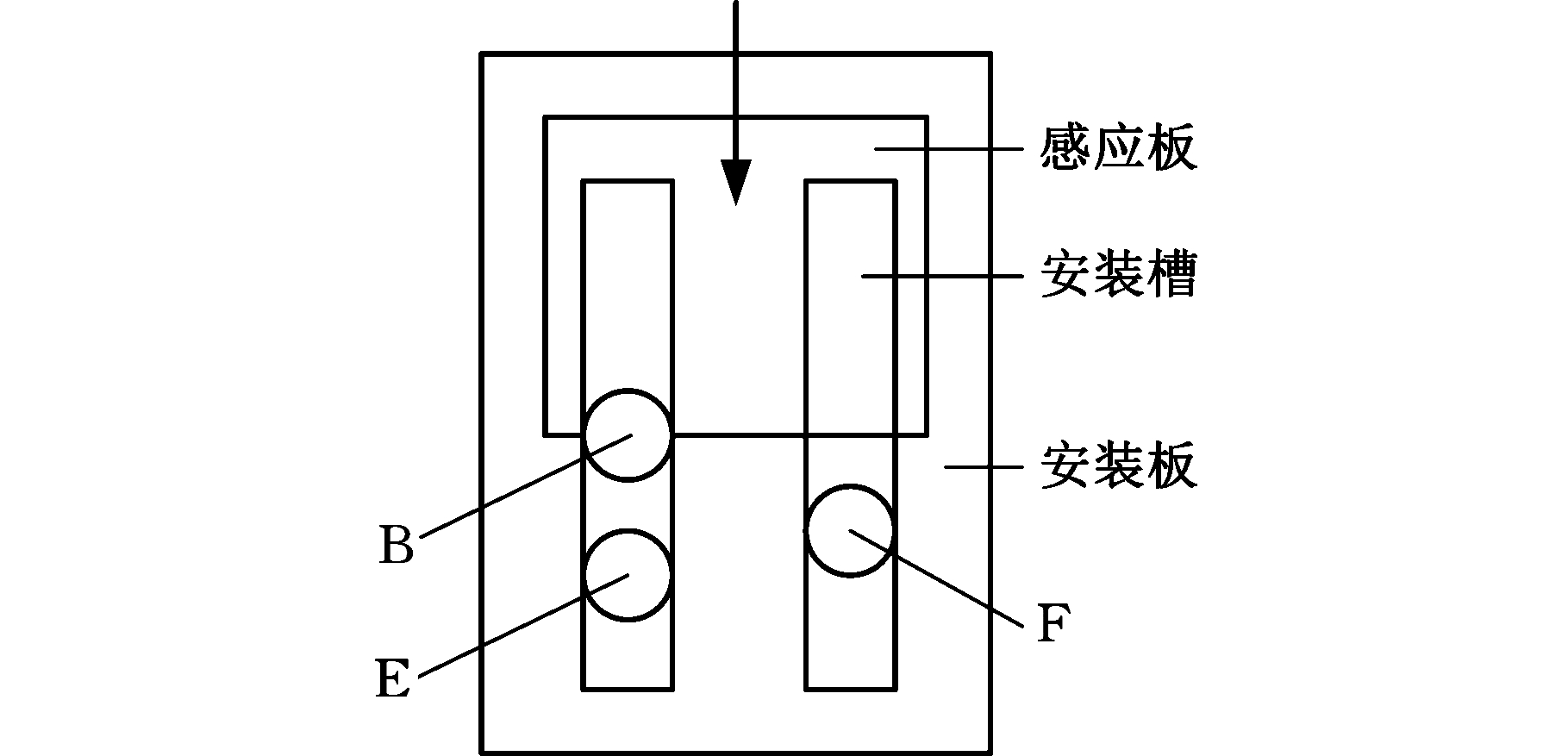

每台移轨小车装有6台非接触式接近开关,开关感应板与顶升平台同步上下运动。接近开关内部逻辑信号实时反馈到现场控制站,通过分析来判断顶升平台的位置,进而实现顶升与上轨功能。

通过不同传感器反馈的信息确定顶升平台的位置,移轨小车上工作位和上限位的接近开关的安装方式见图11,其中,A、C、D均为接近开关。单根钢轨顶升托台顶起钢轨到存轨台上方50 mm时,感应板的下边缘与接近开关A的中心对齐。多根钢轨顶升托台顶起钢轨到存轨台上方50 mm时,感应板的下边缘与接近开关C的中心对齐,与接近开关D的下边缘对齐。

图11 上工作位及上限位接近开关安装方式

Fig.11 Installation method of proximity switch in upper work position and upper limit position

移轨小车下工作位和下限位的接近开关的安装方式见图12,其中,B、E、F均为接近开关。单根钢轨顶升托台上平面距钢轨底部平面距离为25 mm时,接近开关感应板的下边缘与接近开关B的中心对齐。单根钢轨顶升托台上平面距滚道输送线上钢轨底面距离为25 mm时,感应板的下边缘与接近开关F的中心对齐,与接近开关E的上边缘对齐。

图12 下工作位下限位接近开关安装方式

Fig.12 Installation method of proximity switch in under work position and under limit position

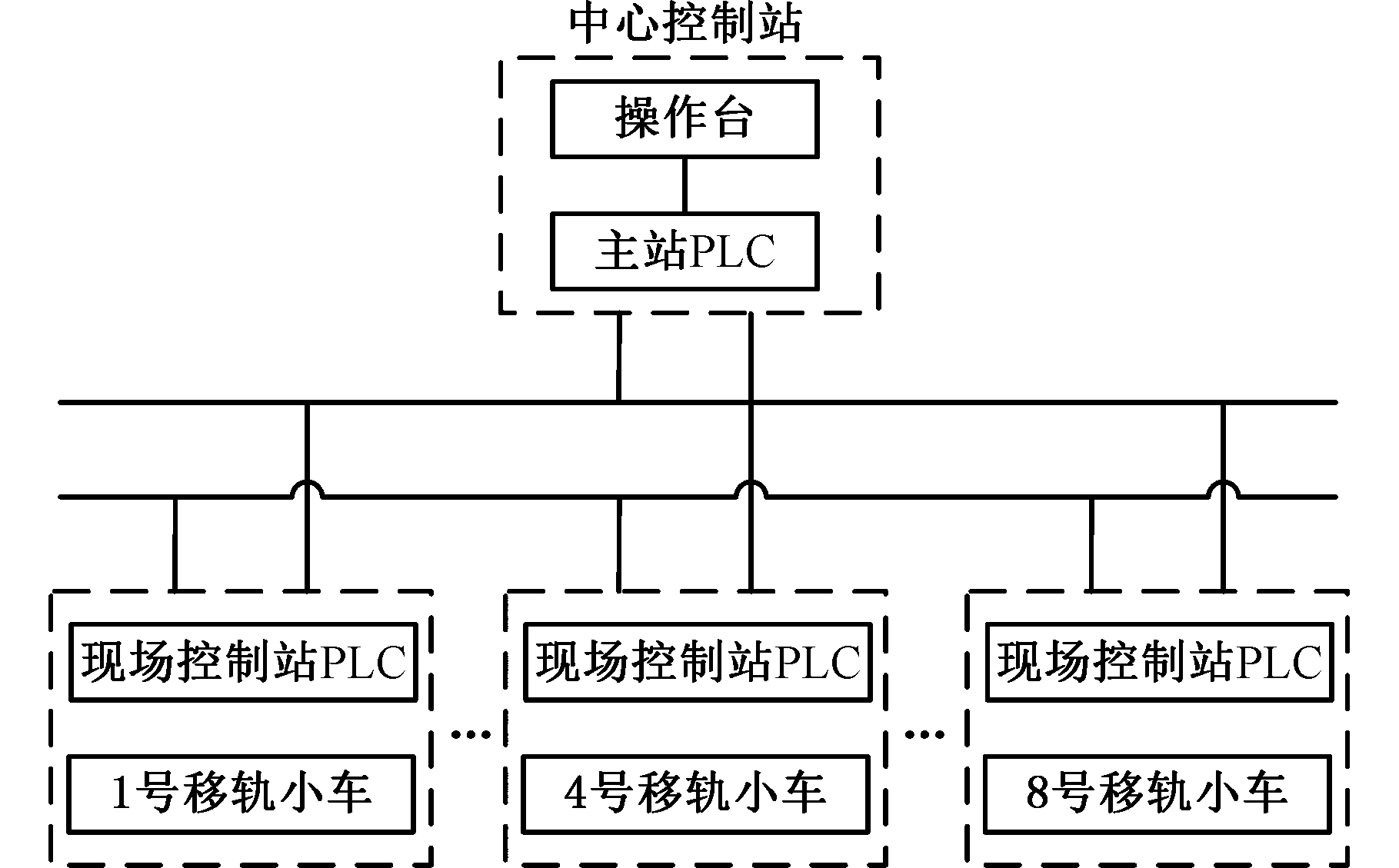

针对多节点控制需求,控制系统采用现场总线控制技术[9],由1个中心控制站和8台现场控制站组成,形成分布式控制结构。命令由操作台下发到主站可编程逻辑控制器(programmable logic controller,PLC)中,再由主站PLC向各现场控制站PLC下发操作命令,现场控制站PLC接收命令后控制移轨小车完成动作。同时,移轨小车的绝对地址、垂直位置、控制机构信息等通过系统总线实时反馈到主站PLC中,现场总线控制系统结构如图13所示。

图13 现场总线控制系统结构

Fig.13 Structure of fieldbus control system

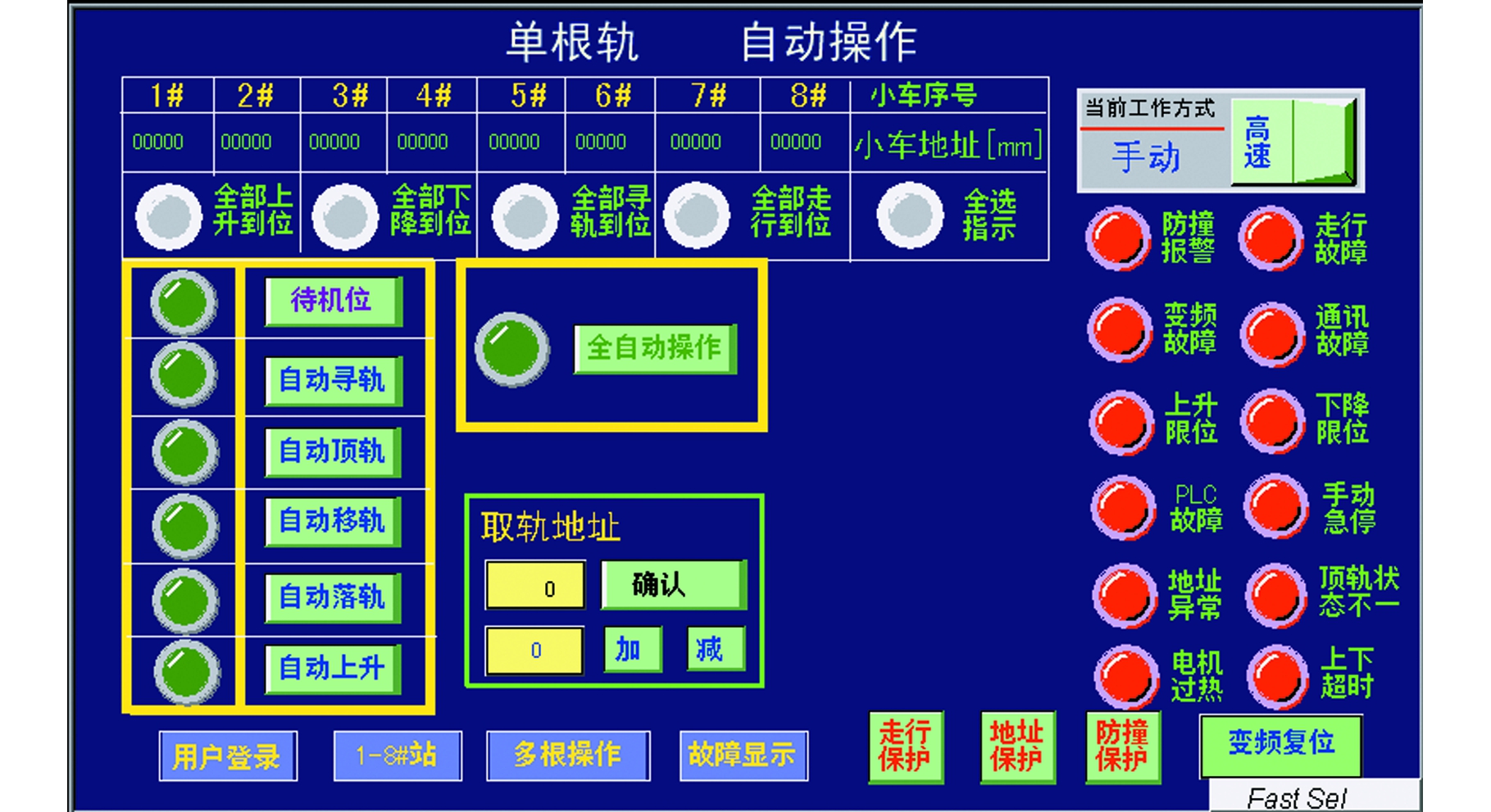

图14a和图14b所示分别为单根钢轨及多根钢轨操作界面,两种界面均包括手动和自动两种模式,均可实现单步及全程自动控制,同时均可对动作到位状态及系统主要故障进行监测显示。

(a)单根钢轨操作

(b)多根钢轨操作

图14 钢轨操作界面

Fig.14 The operating interfaces of rails

本文设计的上轨系统已成功应用于国内多个焊轨基地,并对总长度超过3 000 km的长钢轨进行了焊接前的平移上轨操作,且使用效果良好,图15所示为现场应用的移轨小车。

(a)正视 (b)侧视

图15 现场应用的移轨小车

Fig.15 Field application of the shifting rail trolley

与传统钢轨平移方式相比,本系统具有以下技术优点:

(1)设计的长钢轨上轨系统采用格雷母线定位技术对移轨小车的精密地址检测,定位精度可达到5 mm,实现了长钢轨同步平移。

(2)系统利用现场总线控制技术,实现对移轨小车的远程集中控制,具备很高的同步性,解决了传统吊装不同步而造成的钢轨弯曲扭转变形问题。

(3)移轨小车安装了寻轨传感器,实现了钢轨自动准确搜寻功能,以减轻操作人员负担。

(4)系统的可视化操作界面实现了单根与多根两种钢轨操作模式下的自动与手动控制,并能够实时监测显示移轨小车状态及故障。

该系统在其他运输同步精度要求较高的场合中也具有一定的参考与应用价值。

[1] 关智鹏. 500米焊接长轨生产系统平移装置实现与实验研究(机械部分)[D]. 北京:北京化工大学, 2010.

GUAN Zhipeng. Experimental Research and Implementation of Transit Equipment for 500m Welded Rail Productive System(Mechanical Design) [D]. Beijing: Beijing University of Chemical Technology, 2010.

[2] YAN B, DAI G L, HU N. Recent Development of Design and Construction of Short Span High-speed Railway Bridges in China[J]. Engineering Structures, 2015, 100: 707-717.

[3] ZHOU Qingyue, ZHUANG Yinghua, CHEN Zhaoyang. Some Problems of Rails For High-speed Railway of China[J]. Engineering Sciences, 2004(1):35-39.

[4] NIJMEIJER H. A Dynamical Control View on Synchronization[J]. Physica D, Nonlinear Phenomena, 2001, 154(3/4):219-228.

[5] AHLSTRÖM J, KARLSSON B. Microstructural Evaluation and Interpretation of the Mechanically and Thermally Affected Zone under Railway Wheel Flats[J]. Wear, 1999, 232(1):1-14.

[6] 祥涛. 底顶多支点起重运输设备的机械设计与研究[D]. 北京:北京化工大学, 2011.

XIANG Tao. Mechanical Design and Research of Multiple Bottom Supported Lifting Transportation Equipment[D]. Beijing: Beijing University of Chemical Technology, 2011.

[7] 戴明宏, 江兴盟, 安文秀. 格雷母线在长钢轨群吊集控系统中的应用[J]. 铁道标准设计, 2012(11):33-36.

DAI Minghong, JING Xingmeng, AN Wenxiu. Appliacation of Gray Bus for Centralized Control System of Multiple Cranes in Long Rail Hoisting[J]. Railway Standard Design, 2012(11):33-36.

[8] 王正国, 肖汉斌, 周强,等. 格雷母线定位技术在内河集装箱码头堆场中的应用[J]. 交通科技, 2008(4):107-109.

WANG Zhengguo, XIAO Hanbin, ZHOU Qiang, et al. Application of Gray Bus Location Technology in Container Terminal Yard of Inland River. [J].Transportation Science & Technology, 2008(4):107-109.

[9] 方敏, 崔丽珍. 现场总线技术在工业控制领域的应用[J]. 有色冶金设计与研究, 2011, 32(6):33-34.

FANG Min, CUI Lizhen. Application of Field Bus Technology in Industrial Control Field [J]. Nonferrous Metals Engineering Research , 2011, 32(6):33-34.