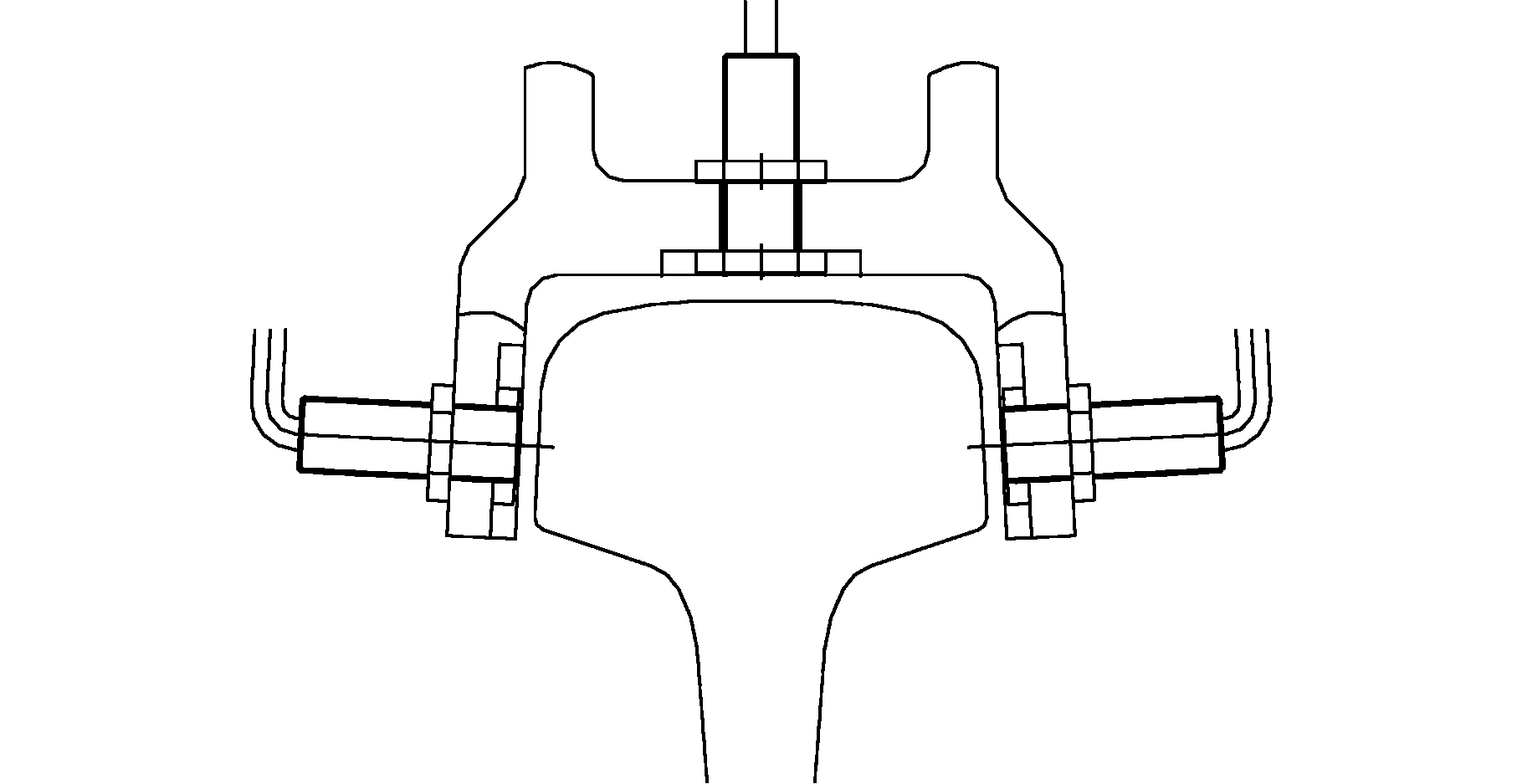

图1 铣削加工示意图

Fig.1 Schematic diagram of milling

·制造与维修工艺•

栏目评述:无缝钢轨的质量是确保高铁可靠运行的重要保障。本栏目集中报道了钢轨制造及维修维护过程中涌现的新工艺新技术。《钢轨焊接接头精密整形工艺及方法》一文研究了钢轨焊接接头精密整形新工艺及方法;《中频逆变直流焊轨技术研究》一文提出的中频逆变直流焊轨技术具有高效率、高控制精度等优点,是一项具有自主知识产权的新技术;为提高 500 m 长钢轨的制造效率,减少作业过程中的弯曲扭转变形,《基于格雷母线的长钢轨上轨系统设计》一文采用格雷母线定位技术,实现了5 mm定位精度;《基于相控阵的高速铁路钢轨超声探伤检测系统》一文提出了一种新型钢轨超声探伤检测系统,该系统可进行高速探伤数据的采集,可实现实时探伤、记录和智能化数据分析,革新了传统的钢轨探伤技术;《高速轨端部平直度控制方法的研究与运用》一文采用“大变形+小变形”矫直方案,优化了钢轨端部矫直工艺;《高速铁路无砟轨道系统状态监测及预防性维修》一文从全寿命周期角度,提出了高速铁路无砟轨道预防性维修技术。上述研究在钢轨制造、维修领域进行了富有意义的探索和创新,促进了无缝钢轨制造水平和运行性能的提高。

高速铁路中,无缝线路可消除车轮对钢轨接头的冲击,使得列车运行平稳,乘坐舒适,并可延长线路设备与机车车辆的使用寿命,减少线路养护维修的工作量[1]。

焊接生产技术是超长无缝钢轨制造的唯一手段[2]。焊缝接头的精度直接影响高铁的舒适性,甚至是列车的行车安全[3]。我国高速铁路标准轨面平直度偏差要求不大于0.2 mm/m,高于德、日等国0.3 mm/m的标准[4]。对于焊缝接头的精密整形处理,国内外的传统工艺主要是打磨,其中比较典型的有法国吉斯玛公司生产的MAS150型钢轨精磨机以及法国Railteeh Intemational集团拉伊台克公司生产的MMA-14AL型钢轨精磨机[5]。精磨机主要依靠砂轮的高速磨削除掉多余的金属组织,磨削过程中焊缝处会产生大量的热,冷却下来后容易产生低接头问题,这严重影响铁路的行车安全,在铁路上是不允许的,必须增加大量的人力进行人工修复,效率低且精度难以保证[6]。

我国高速铁路建设速度快、对钢轨质量要求高,如何在保证质量的前提下提高焊缝的整形速度,是高铁研究的重难点。本文提出了一种以铣代磨的焊缝整形技术,实现了对焊缝的高效精密整形。

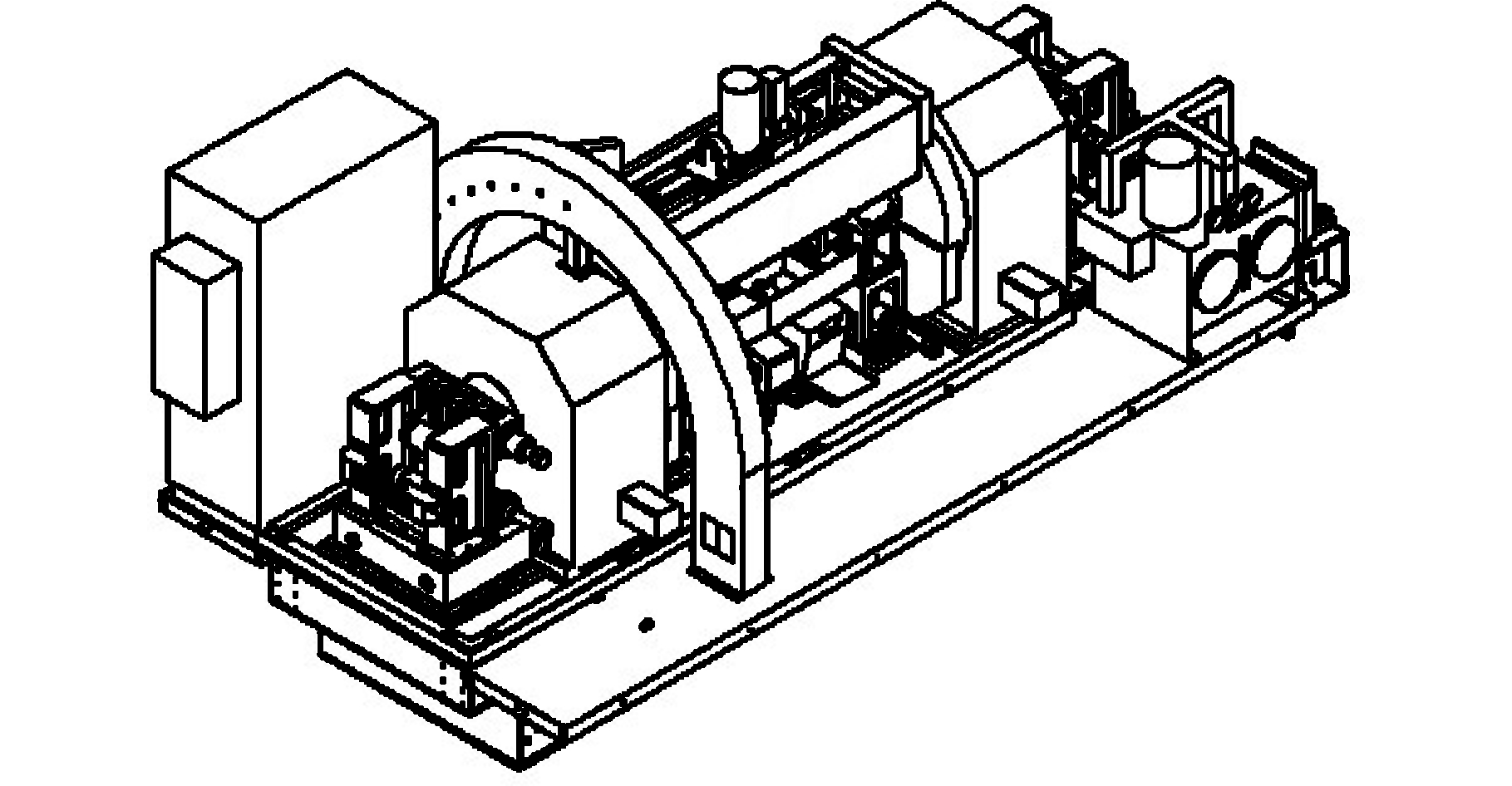

为了实现长钢轨工作面以及作业面良好的直线度和平顺性,本文提出采用先进的“以铣代磨”的生产工艺,将该工艺用于高铁长钢轨的加工中,消除了磨削工艺中长钢轨工作面、作业面的“骆峰”残留现象,提高了高铁钢轨的产品质量。铣削加工示意图见图1。

图1 铣削加工示意图

Fig.1 Schematic diagram of milling

钢轨焊接的行业标准要求在钢轨的纵向1 m范围内测量钢轨焊缝平直度[7]。首先采用平直度检测装置进行测量,测量钢轨顶面以及以顶面为基准16 mm处工作边及非工作边位置的平直度,测量范围为0~1 m。

为达到1 m范围内的平直度要求,铣刀的走向采用纵向铣削。考虑到铣削空间大小,精铣机采取单头的纵向铣削方式对钢轨焊缝进行加工。

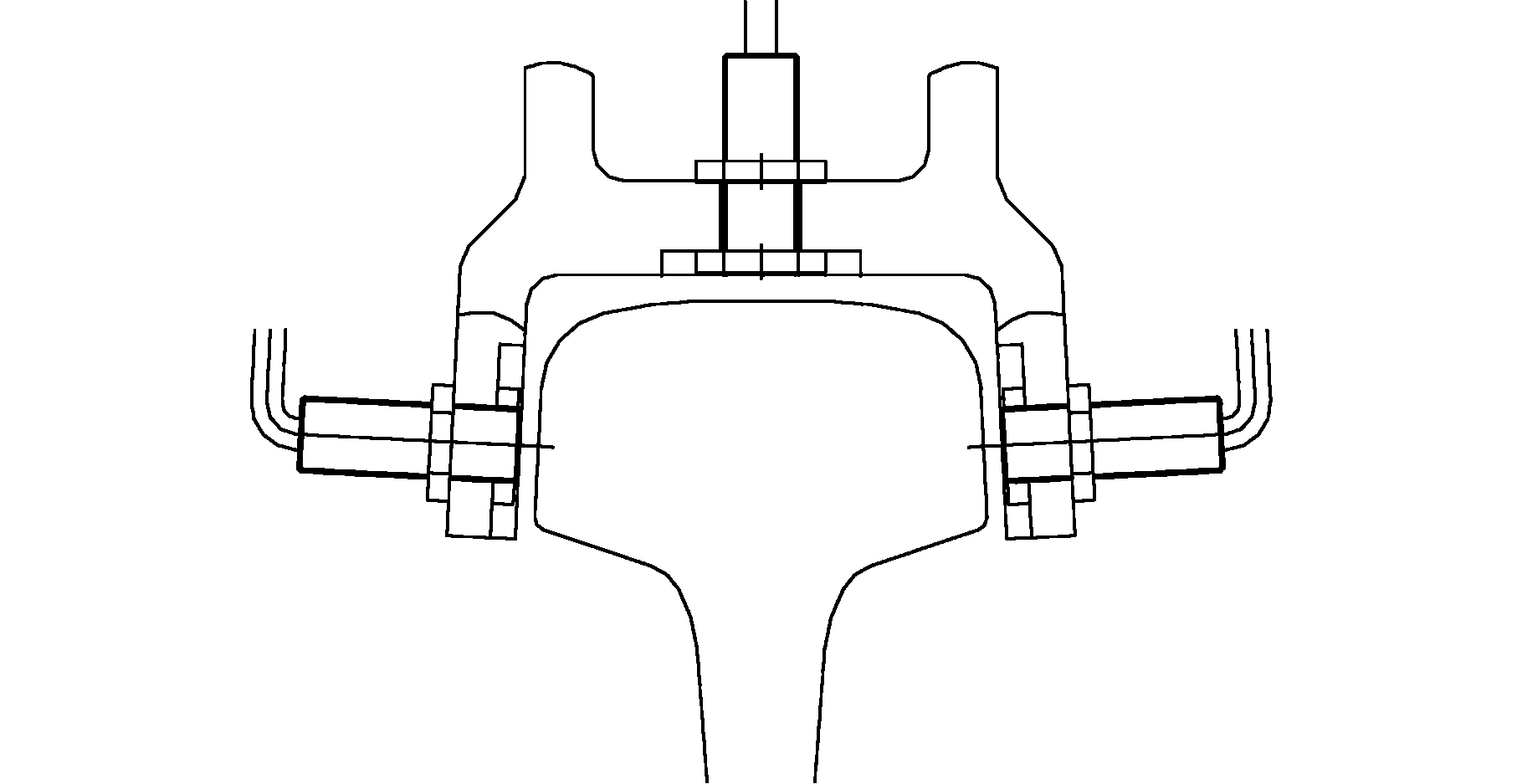

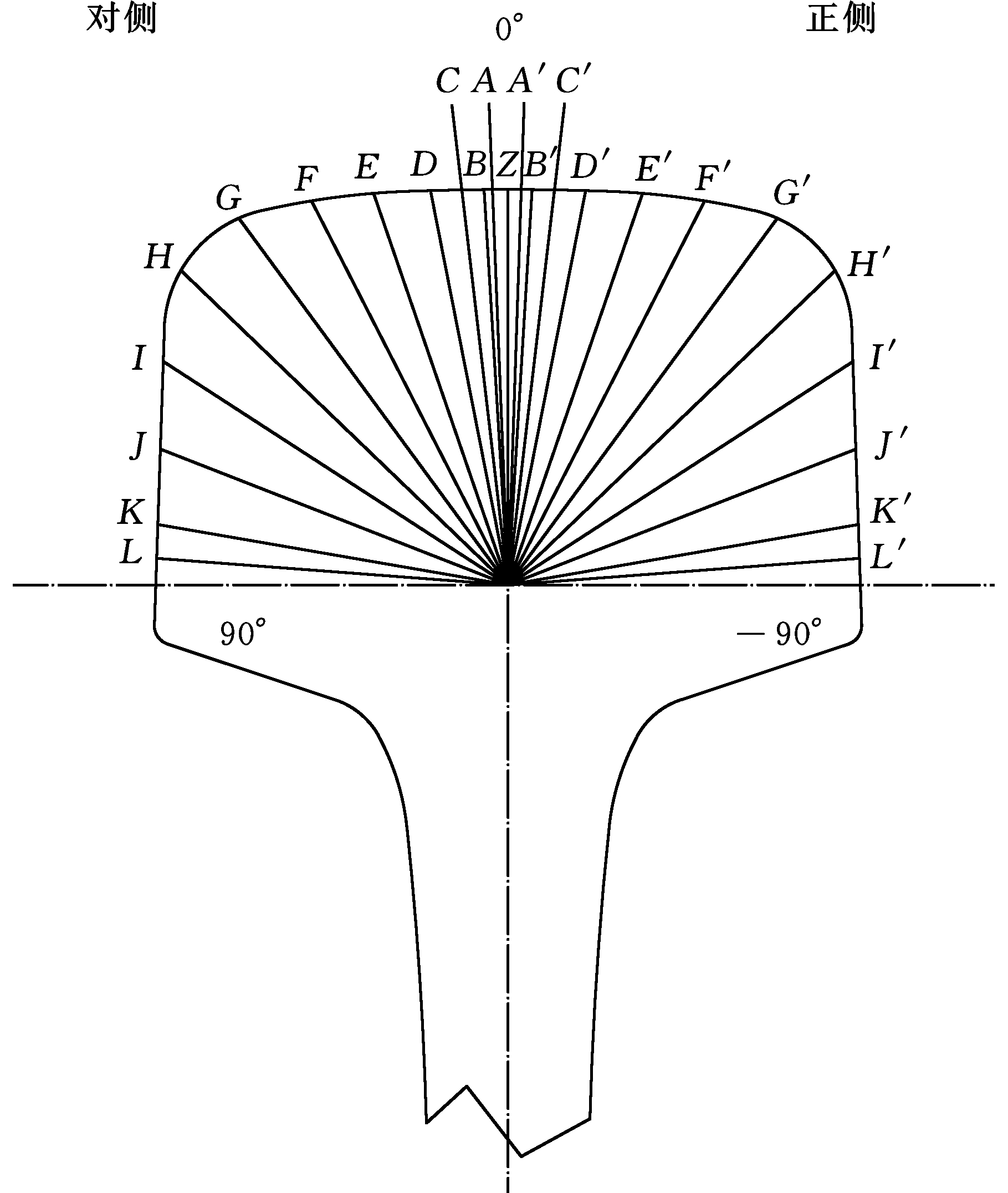

铣削加工根据钢轨加工面隔断弧度的不同,在钢轨截面上分为多刀(多个加工角度),其分布示意图见图2。图3为铣刀铣削最大角度加工位置示意图。

图2 钢轨焊缝精铣机加工角度分布示意图

Fig.2 Diagram of angle distribution of rail welding finishing-milling machine

图3 铣刀铣削最大角度加工示意图

Fig.3 Machining sketch for maximum angle of milling cutter

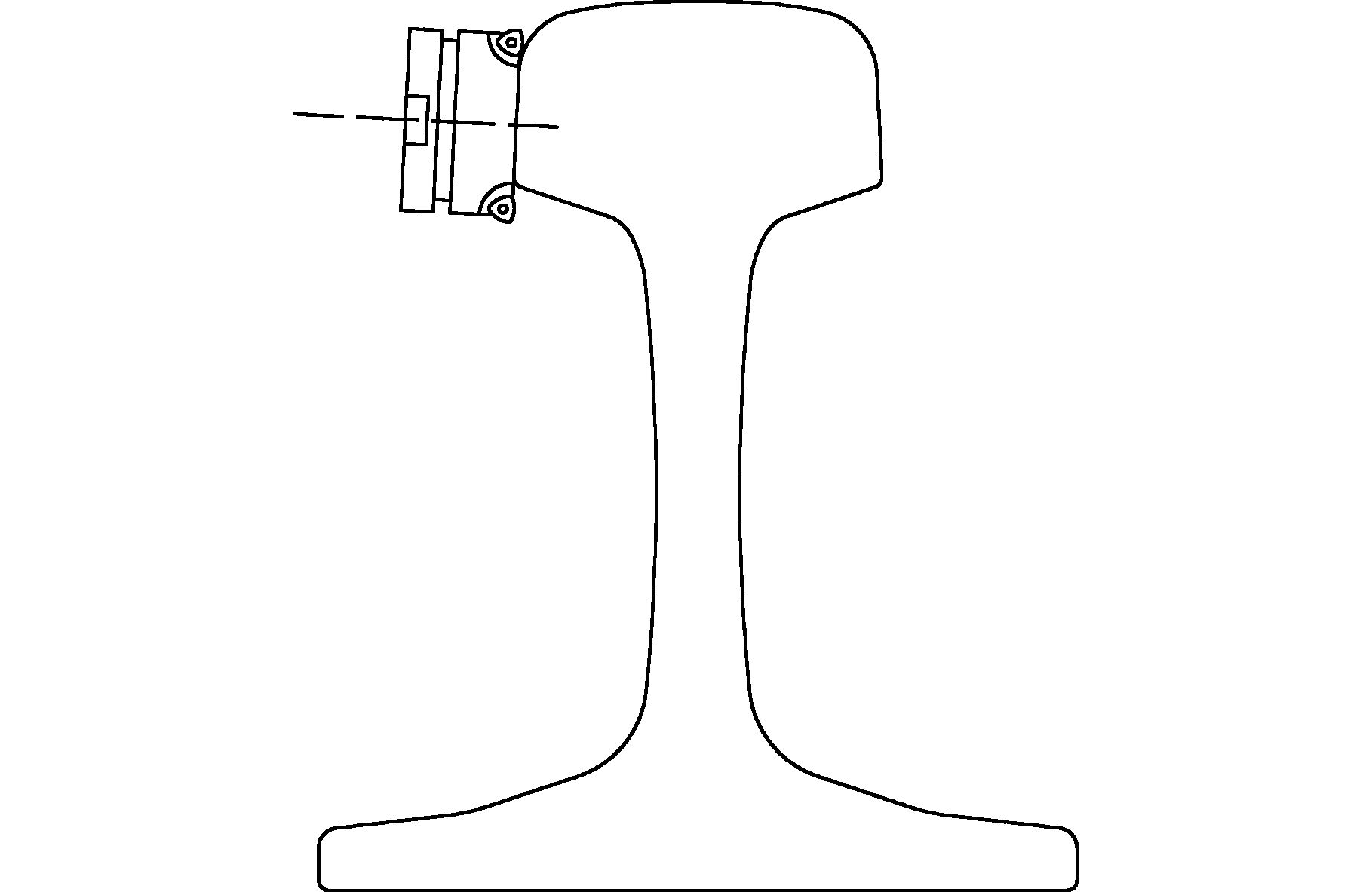

钢轨焊缝精铣机主要由机床机械机构、电气控制系统、液压系统等部分组成,见图4。

图4 精铣机整体结构

Fig.4 Diagram of the structure of finishing-milling machine

外夹具是夹持钢轨的重要部件,它由外、内及轨底自动定心各两套共6个夹具一起来完成对钢轨的导向、定位和夹持。横向移动装置是带动铣刀做X向运动的重要部件之一,它采用伺服电机与精密滚珠丝杆直连方式,由横梁体、防护带、滚珠丝杠副组成。垂直移动装置由伺服电机、连轴器、轴承、滚珠丝杆副、滑台体、滑座体、轴承等组成。铣削头装置采用加工中心通用主轴单元,可适应高转速下工作,并具有自润滑性能好、更换方便等特点。回转机构为双同步回转机构,采用双驱动的变齿厚蜗轮、蜗杆。两回转机构的同步采用数控系统的同步装置,可使同步误差较小。

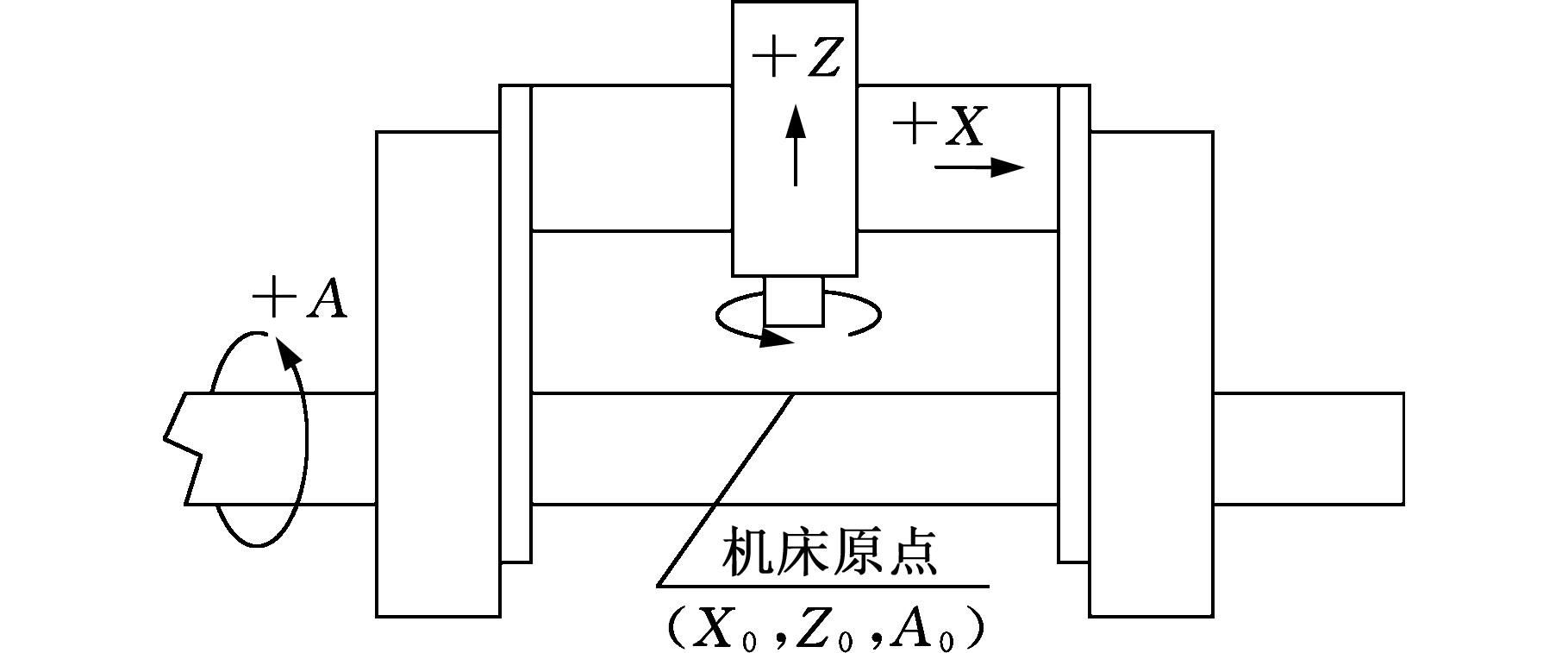

如图5所示,主轴箱垂直运动为Z轴,主要用来控制加工时的铣削量,水平运动为X轴,主要用来控制焊缝两侧的加工范围。X轴和Z轴进行插补运动,能够加工在X方向和Z方向上的任意曲线。横梁旋转运动为A轴,用来控制刀架的旋转,铣削轨头不同角度的作业面。

图5 机床坐标系统

Fig.5 Machine tool coordinate system

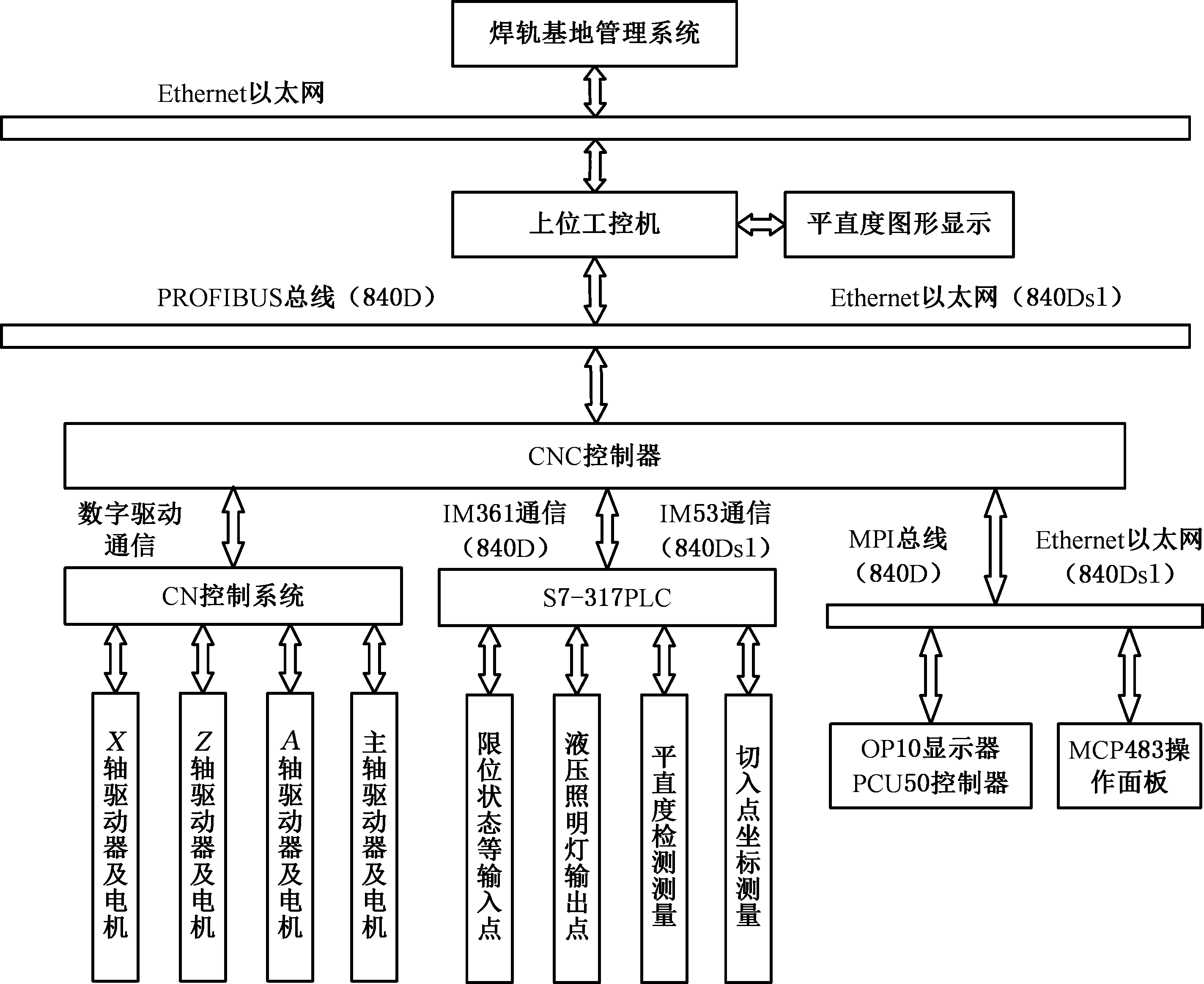

电气控制部分由高级智能数控系统、全数字化伺服驱动器、高精度激光传感器、工业控制计算机等组成。该电气控制系统具有实时在线测量、自动生成工件坐标程序、自动智能误差补偿、图形界面显示、自检测、故障报警显示、远程监控、数据上传等功能,它操作简单,能够高智能高效率地进行焊缝精铣工作。电气系统的硬件框图见图6。

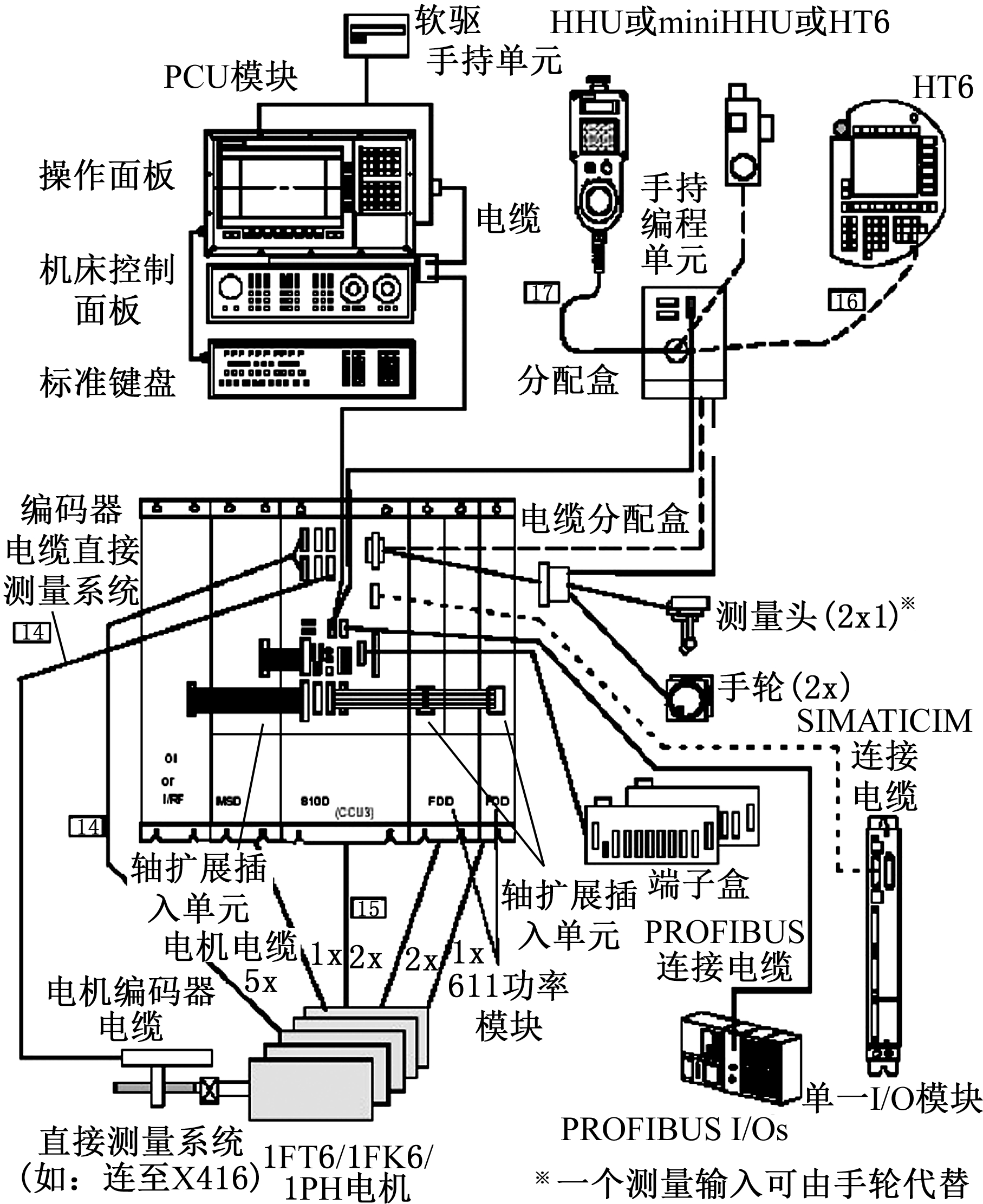

数控系统由数控及驱动单元(CCU或NCU)、MMC、PLC模块三部分组成,是精铣机控制系统的核心部件,所有的逻辑控制、测量控制、伺服刀架控制等都由它来完成,如图7所示。

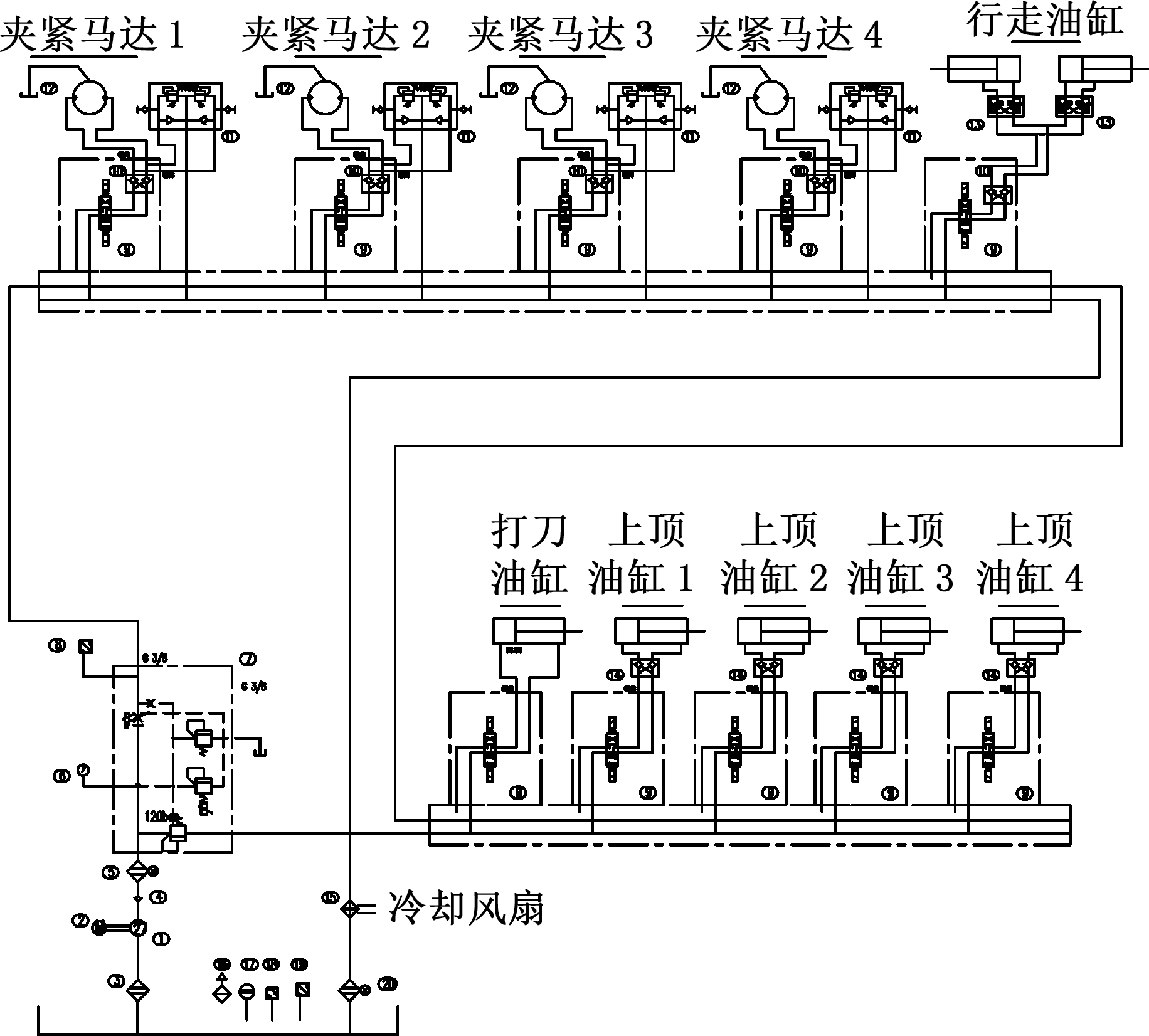

精铣机液压系统由液压站、液压管路、油缸及油马达等组成,分别控制机床移动、机具松紧、打刀等液压动作。各回路的压力和流量由系统设置的比例溢流阀和比例调速阀控制,且能单独调节。液压系统原理如图8所示。

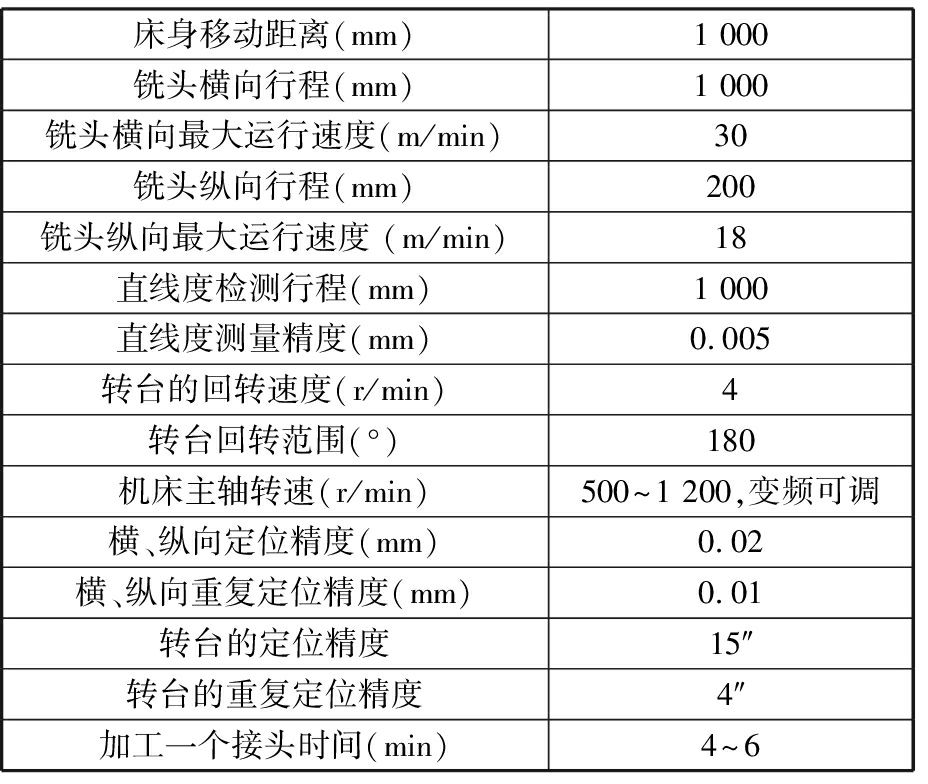

参照我国铁路标准,加工后钢轨平直度符合《TB1632.1—2005钢轨焊接第1部分通用技术条件》中关于钢轨平直度的要求。铣削过程中可自动进行数字测量控制、图形显示、数据存储上传。精铣机主要参数如表1所示。

采用控制系统中的平直度检测系统对加工钢轨的平直度进行检测。系统根据检测数据可自动计算出加工区间并生成坐标,数控系统根据坐标控制相应的伺服轴进行插补,使该设备实现智能化加工。加工完成之后,检测数据通过网络被传送到基地的生产管理系统进行存档,这使得每一个焊缝的加工质量都可追溯。

图6 电气系统的硬件框图

Fig.6 Electrical system diagram

图7 数控系统示意图

Fig.7 Diagram of control system

图8 液压系统原理图

Fig.8 Schematic diagram of hydraulic system

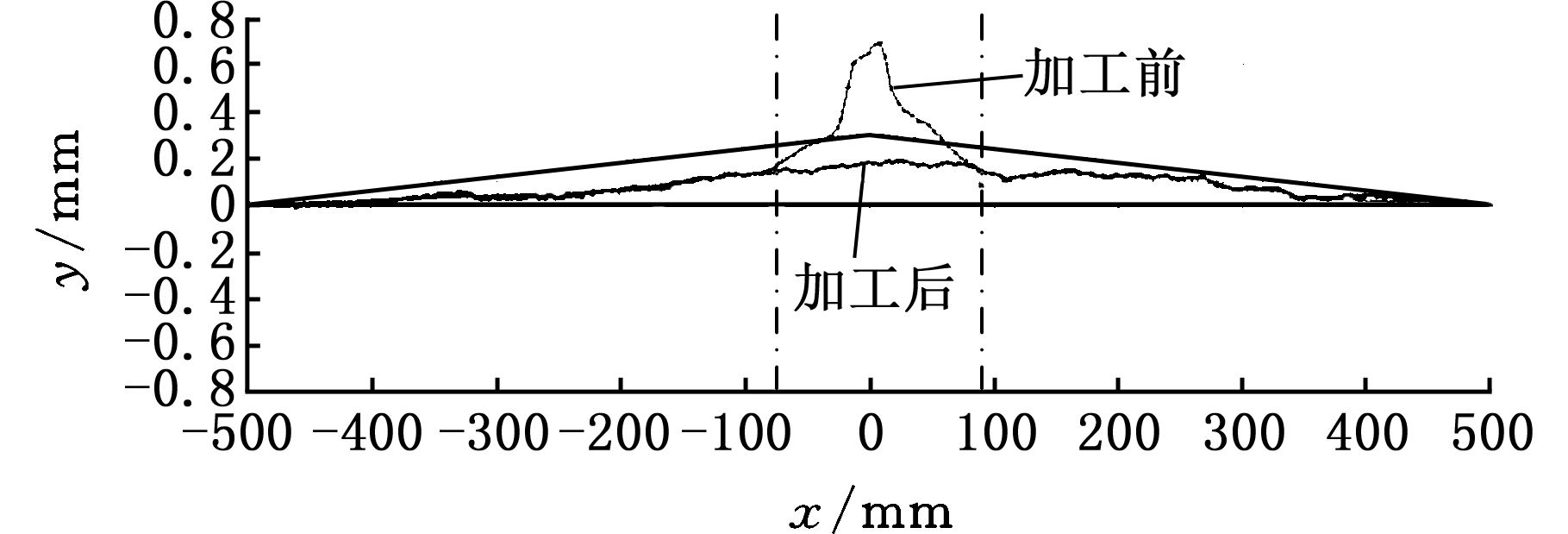

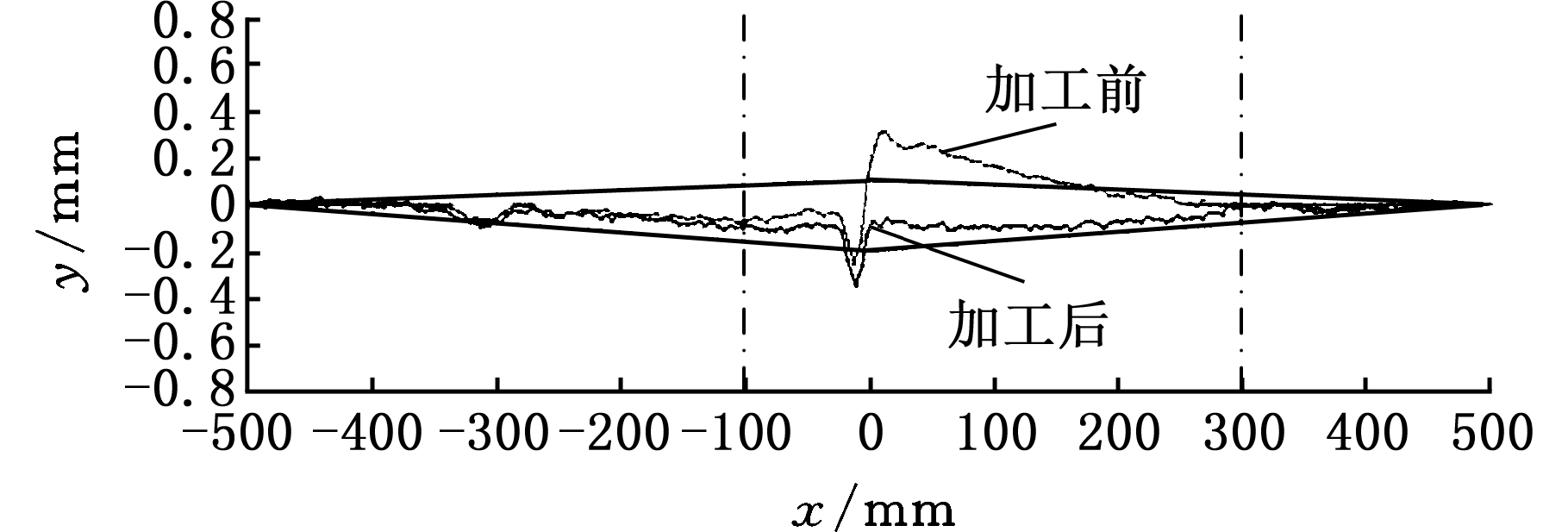

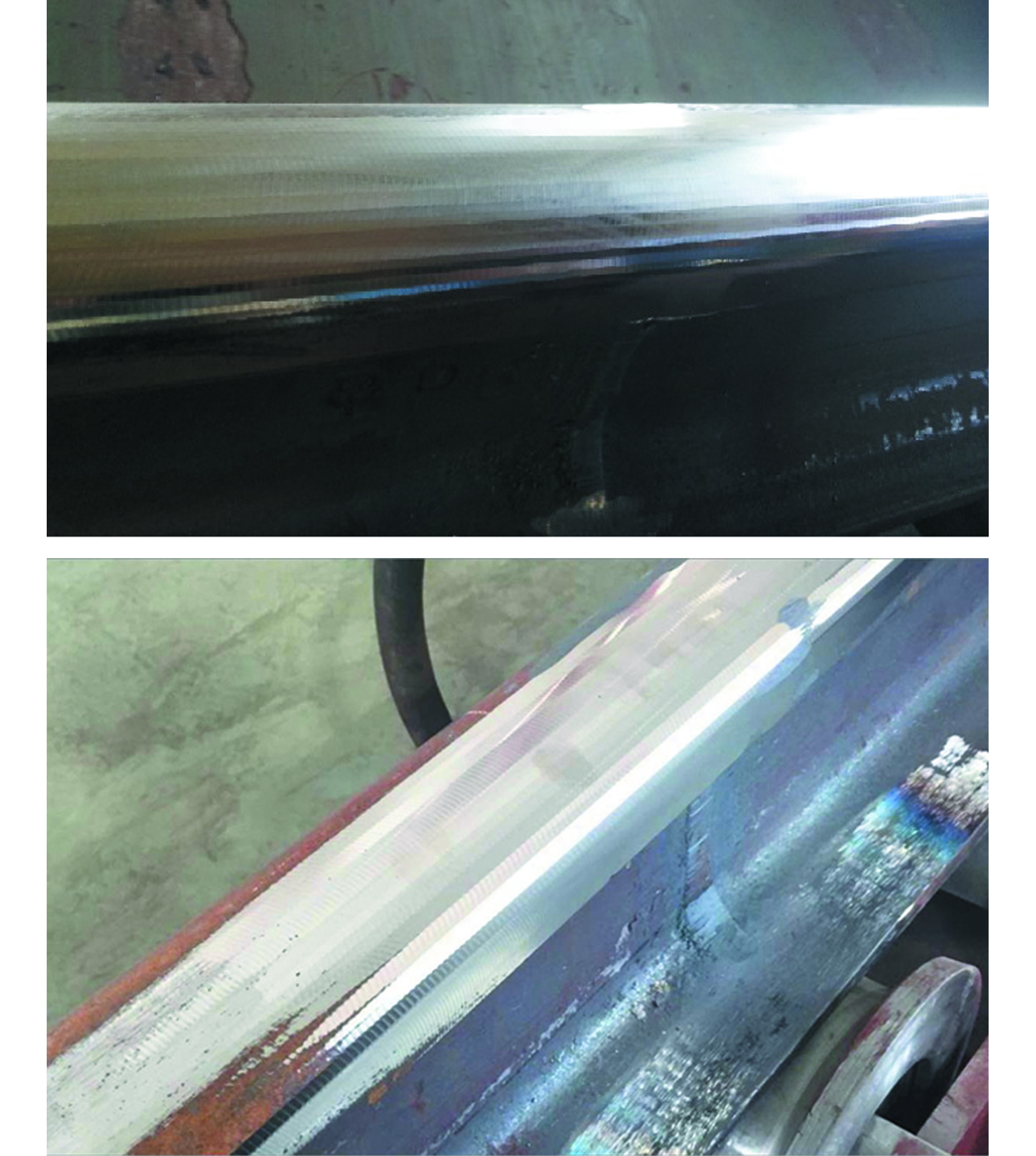

图9为平直度检测的波形图,其中,粗实线围成的区域为系统根据测量结果生成的需要加工的区域。经精铣机铣削后的钢轨见图10。

本文钢轨焊缝精铣机相比传统精磨机具有以下优势:

(1)利用数控铣床刚性好、控制精度高等特点,配合高性能铣刀,可实现大走刀量的铣削,消除了压力进给“让刀”现象,可铣削出理想的轮廓曲线。

表1 精铣机技术参数

Tab.1 Milling machine technical parameters

床身移动距离(mm)1 000铣头横向行程(mm)1 000铣头横向最大运行速度(m/min)30铣头纵向行程(mm)200铣头纵向最大运行速度 (m/min)18直线度检测行程(mm)1 000直线度测量精度(mm)0.005转台的回转速度(r/min)4转台回转范围(°)180机床主轴转速(r/min)500~1 200,变频可调横、纵向定位精度(mm)0.02横、纵向重复定位精度(mm)0.01转台的定位精度15″转台的重复定位精度4″加工一个接头时间(min)4~6

(a)轨顶

(b)轨侧

图9 检测波形图

Fig.9 Measurement of waveform

图10 铣削后钢轨图

Fig.10 Milled rails

(2)数控系统根据平直度检测的相关数据,可快速确定出刀具的铣削区间,以及工作面、作用边理想曲线轨迹。通过角度检测,确定每个角度的入刀点和收刀点的坐标值,保证长钢轨加工面与非加工面的平滑过渡。不需要后续人工二次打磨,加工精度比精磨机精度高。

(3)铣削加工过程无明显温升,不会破坏钢轨母材组织结构,不会对检测精度造成影响。

(4)铣削加工过程没有粉尘,只产生铁屑,不仅铁屑可回收利用,且省掉了精磨机必须安装的除尘设备。

(5)精铣机采用成熟的数控铣床技术,使用寿命长、稳定性能好,不需要频繁维护,且刀片使用时间长,日常使用的刀片消耗成本不到精磨机砂轮消耗成本的三分之一。

目前,钢轨精铣机已经在武汉焊轨基地、芜湖北焊轨基地、南昌焊轨基地等得到了应用。其中,武汉焊轨基地自运用本产品后,已完成了8 700千米的焊接钢轨的生产工作,为京广、京沪等高铁干线提供了足量优质的长钢轨,确保了我国高速铁路的建设。

(1)创新性地提出以精密铣削取代精密磨削工艺,研制出了钢轨焊缝精铣机,它集成了机、电、液、测控和模拟仿真技术。铣削固有的优点使得钢轨加工温升小(5 ℃左右),不会产生二次形变,不会破坏原轨晶体结构。

(2)将接触式和非接触式两种检测技术相结合,保证平直度能满足钢轨的要求。

(3)采用双驱动的变齿厚蜗轮蜗杆双同步回转机构和机械伺服进给机构,保证设备回转精度和进给精度,消除了压力进给“让刀”现象,提高了铣削精度。

(4)通过铣刀材料、几何尺寸和铣削工艺参数的匹配设计,实现快速平稳铣削,可有效控制铣削应力和变形,保证加工精度和性能。

[1] 张尔鹏. 浅析影响焊轨基地焊缝外观质量的因数及改进措施[J]. 河南科技, 2013 (2) :25-25.

ZHANG Erpeng. Analysis of Factors Affecting the Weld Appearance Quality of Welding Rail Base and Improvement Measures[J]. Journal of Henan Science and Technology, 2013(2) :25-25.

[2] 何超. 钢轨精磨机控制系统研究[D].成都:西南交通大学, 2012.

HE Chao. Study on Control System of Rail Precision Mill[D]. Chengdu:Southwest Jiaotong University, 2012.

[3] 李超. 钢轨焊缝数控精铣机虚拟样机设计与结构优化[D]. 武汉:武汉理工大学, 2014.

LI Chao. Virtual Prototype Design and Structure Optimization of Rail Weld CNC Fine Milling Machine[D]. Wuhan :Wuhan University of Technology, 2014.

[4] 李志强. 浅谈高速铁路厂焊钢轨焊接接头外观质量控制[J]. 科技风, 2010(21):118.

LI Zhiqiang. Brief Discussion on Appearance Quality Control of Welded Rail Joints in High-speed Railway Plant [J].Science and Technology Wind, 2010 (21): 118.

[5] 刘东. 高速铁路无缝线路钢轨焊接技术研究[J]. 中国高新技术企业, 2011(18):22-23.

LIU Dong. Research on Rail Welding Technology for High Speed Railway CWR [J]. China High-tech. Enterprise, 2011 (18): 22-23.

[6] 李自强. 无缝钢轨焊接接头全断面铣削系统的研制与验证[J]. 铁道建筑, 2017(10):131-134.

LI Ziqiang. Development and Validation of Full-face Milling System for Welded Joints of Seamless Rails[J].Railway Architecture, 2017(10): 131-134.

[7] 周奕. 高速铁路无缝线路钢轨焊接技术的研究[J]. 上海铁道科技, 2009(3):15-17.

ZHOU Yi. Research on Rail Welding Technology for High Speed Railway CWR [J]. Shanghai Railway Science and Technology, 2009 (3): 15-17.