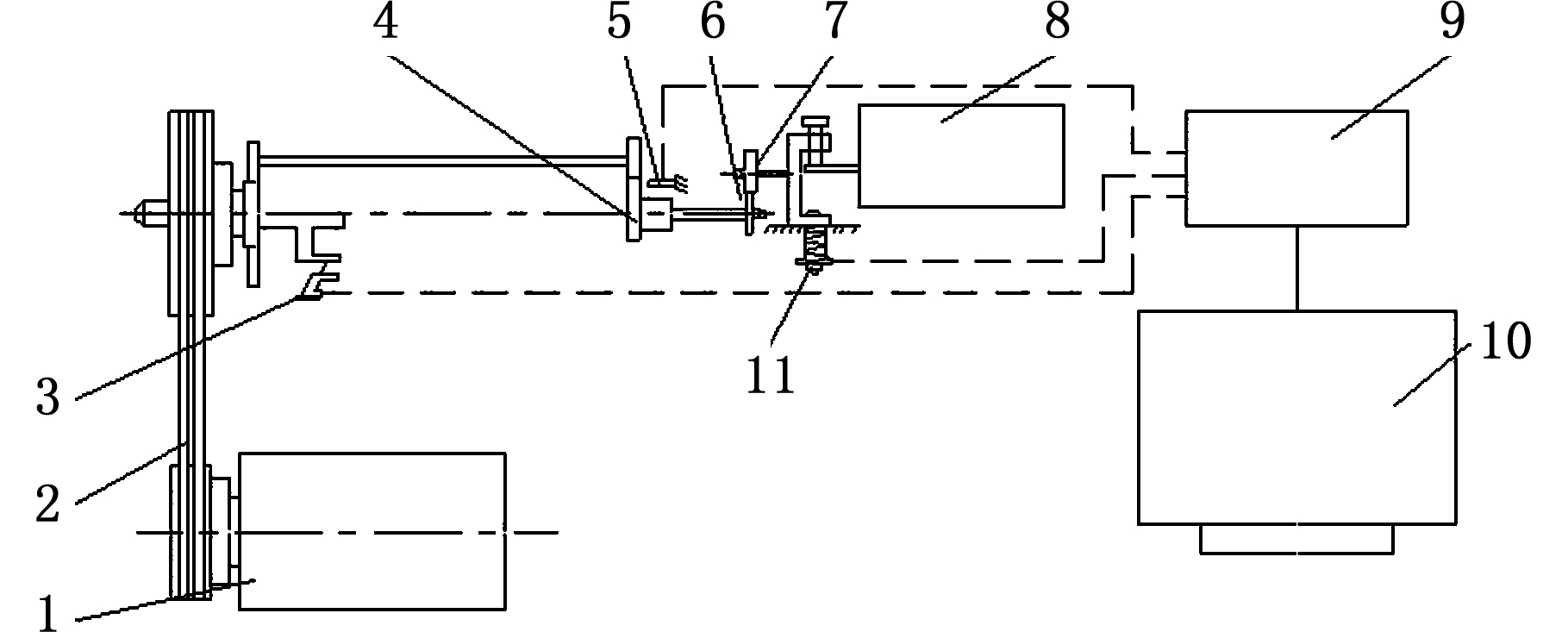

1.直流电机 2.皮带 3.力矩传感器 4.主动轴齿轮对 5.转数传感器 6.下试样 7.上试样 8.从动轴齿轮对 9.控制器 10.计算机 11.力传感器

图1 MMS-2A型微机控制摩擦磨损试验机工作原理

Fig.1 Working principle diagram of MMS-2A microcomputer controlled friction and wear testing machine

发展高速以及重载铁路运输线路能有效提高我国铁路运输能力及运输效率[1]。长期以来,国内外学者将轮轨材料的滚动接触疲劳视为重要的研究对象[2-3]。如今高速、重载线路的发展给轮轨滚动接触疲劳的研究带来了新的挑战。文献[4]研究表明,轴重的增加会加剧轮轨的表面损伤并加速其滚动接触疲劳。EKBERG等[5]指出,轮轨表层的滚动接触疲劳裂纹萌生可能与车轮空转引起的擦伤或外物所造成的压痕有关。铁路线路通常暴露在自然环境中,一旦道砟或货运列车车厢内硬质颗粒介入轮轨磨损界面就可能会使得轮轨接触面出现压痕(即硌伤)。这些偶然出现的硌伤改变了轮轨材料本身的应力分布以及轮轨的接触状态,从而影响到轮轨材料的后续服役性能。在对我国高速车轮踏面现场检修时曾发现“月牙形”疲劳裂纹,该裂纹扩展深度达到了4.15 mm[6]。GAO等[7]通过对油态工况下车轮滚动接触疲劳裂纹的监测,发现在硌伤坑的单侧出现严重的剥落。随后,GAO等[8-9]又利用洛氏硬度仪和维氏硬度仪在车轮试样表面制得不同形貌的硌伤坑,通过对比发现,在油态工况下,只有球形和菱形硌伤坑会在后续服役阶段继续存在并缩短车轮的服役寿命。SEO等[10]利用布氏硬度仪在车轮试样表面制得不同大小的球形硌伤坑,通过滚动接触疲劳测试发现,硌伤坑中部的材料抗疲劳性能最差。STEFANO等[11]沿车轮踏面的轴向方向预制了大小相同的球形硌伤坑,通过全尺寸试验模拟指出,在车轮旋修周期内硌伤坑不会对车轮的表层及次表层疲劳裂纹的扩展产生影响。

针对轮轨硌伤坑的研究,国外学者通常使用静压的方式(硬度仪施压)预制硌伤,有异于实际的瞬态冲击工况。同时他们的研究侧重于表征硌伤坑附近裂纹及损伤形式的变化,对硌伤裂纹的萌生原因及轮轨材料在硌伤后应力状态变化尚未涉及。本文首先利用不同的冲击锤头(球形滚珠和道砟)在车轮试样表面制得形貌不同的硌伤坑,然后利用轮轨摩擦磨损试验机对比分析不同形貌的硌伤附近材料应力分布,及其对裂纹萌生条件及扩展行为的影响,为评估硌伤车轮的伤损情况和旋修周期提供参考依据。

图1是MMS-2A 型微机控制摩擦磨损试验机工作原理图。上下试样分别安装在从主动轴上,上下试样通过弹簧压紧接触并通过螺栓加载。直流电机1通过皮带2带动主动轴转动,通过传动齿轮4、8将动力传送到从动轴上,通过改变传动齿轮对的传动比,使得上下试样获得不同的转速以模拟轮轨接触界面的不同蠕化率。通过固结在主动轴摆臂上的力矩传感器3测定轮轨接触界面产生的摩擦力矩。力传感器11用于测定螺栓所加载的法向力大小,转数传感器5用于测定主动轴转速。传感器收集的信号通过控制器9反馈到计算机10,并由计算机对数据进行拟合计算。

1.直流电机 2.皮带 3.力矩传感器 4.主动轴齿轮对 5.转数传感器 6.下试样 7.上试样 8.从动轴齿轮对 9.控制器 10.计算机 11.力传感器

图1 MMS-2A型微机控制摩擦磨损试验机工作原理

Fig.1 Working principle diagram of MMS-2A microcomputer controlled friction and wear testing machine

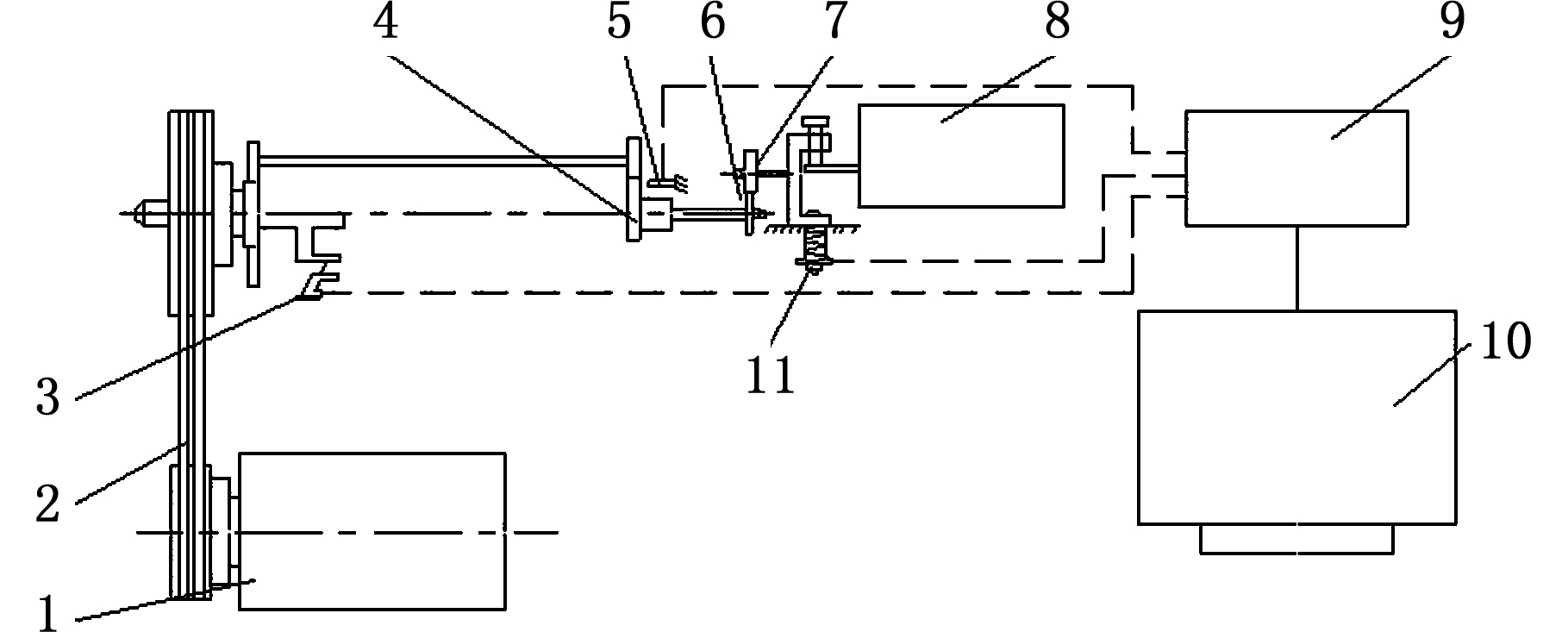

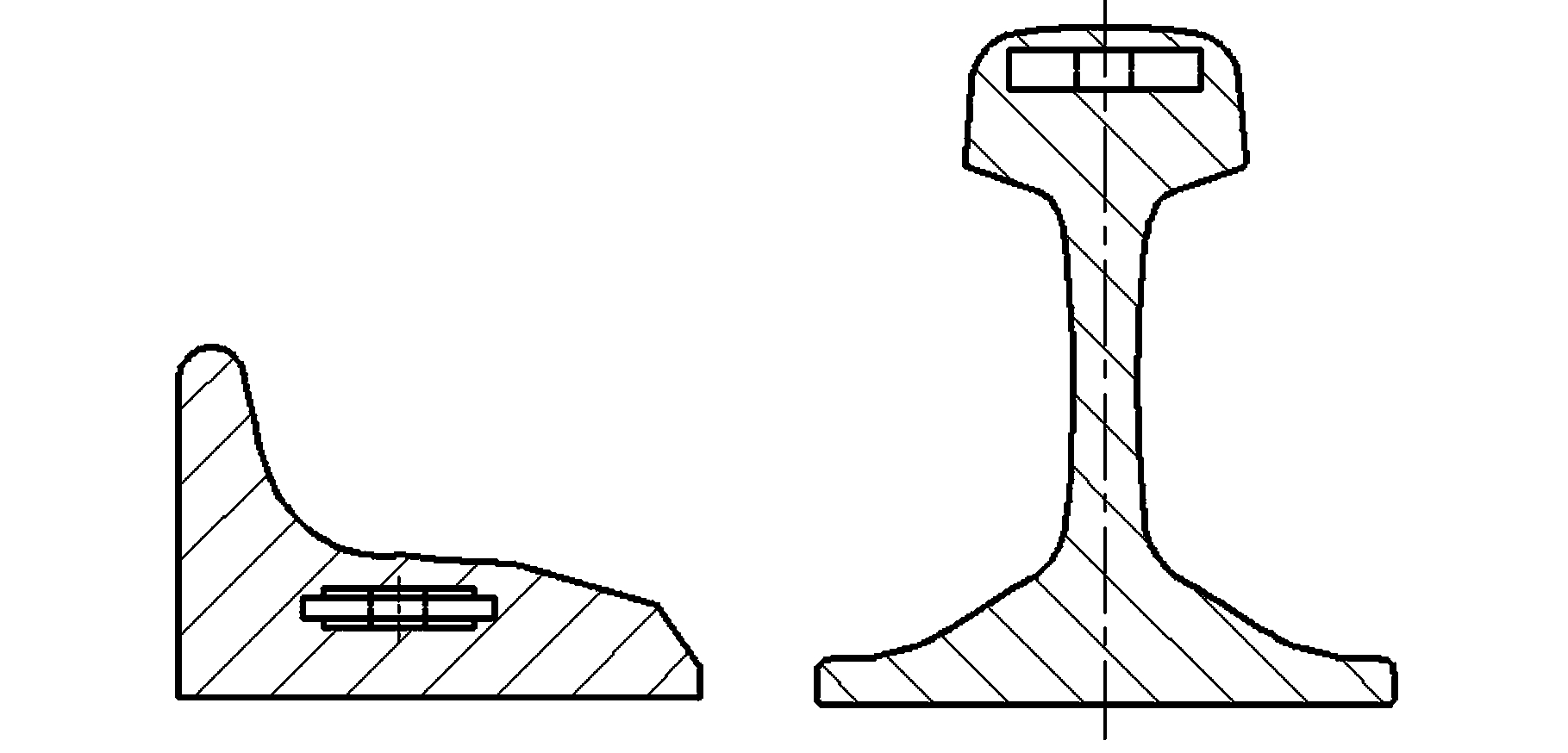

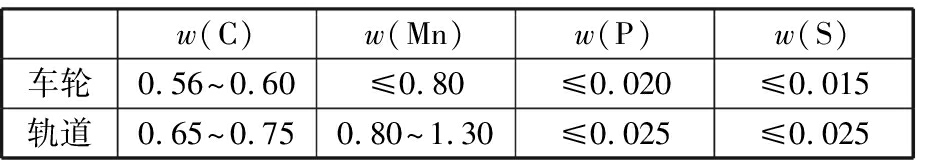

试验采用的轮轨试样分别取自车轮踏面(材料为ER9)和钢轨轨头(材料为淬火PD3),取样位置如图2a所示,轮轨试样尺寸如图2b所示。为了保证轮轨的稳定接触,试样采用线接触形式。下试样为车轮试样,上试样为钢轨试样。车轮、钢轨试样踏面表面粗糙度均为0.8 μm,车轮直径为40 mm,轮轨材料的化学成分如表1所示。

(a)采样位置

(b)轮轨试样尺寸

图2 采样位置及轮轨试样尺寸

Fig.2 Sampling position and wheel and rail sample size

表1 轮轨试样主要成分

Tab.1 Chemical compositions of wheel and rail sample%

w(C)w(Mn)w(P)w(S)车轮0.56~0.60≤0.80≤0.020≤0.015轨道0.65~0.750.80~1.30≤0.025≤0.025

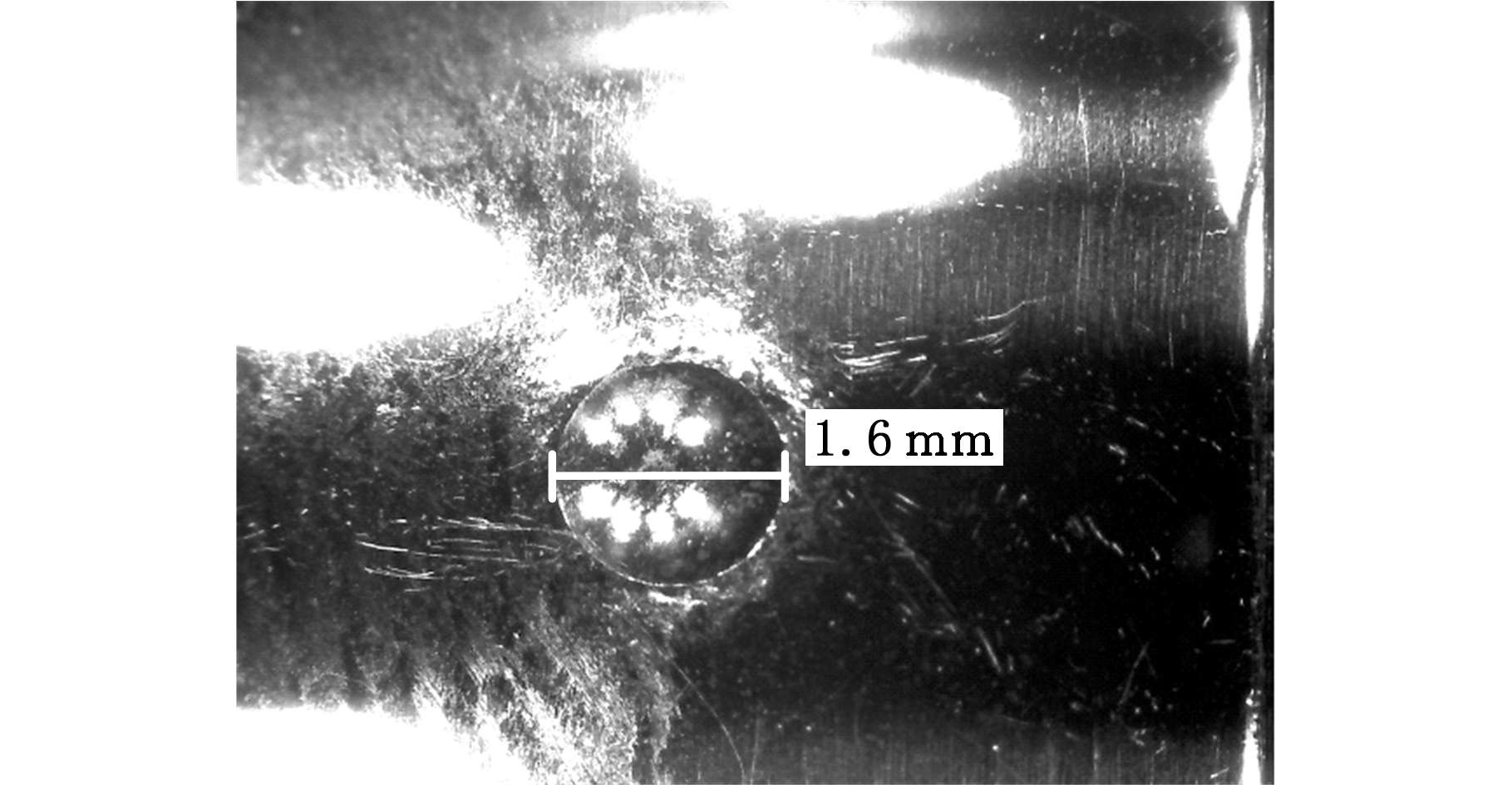

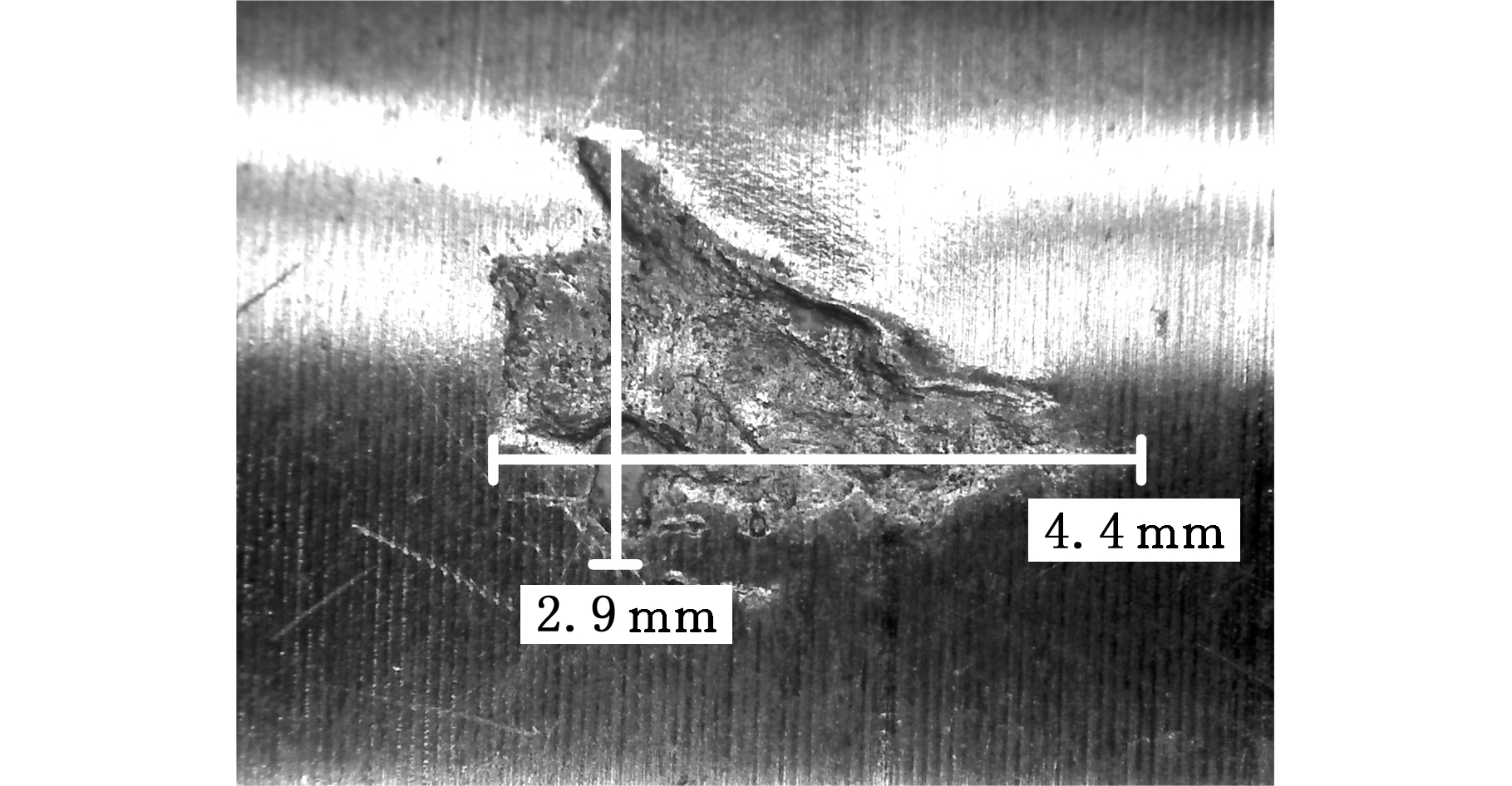

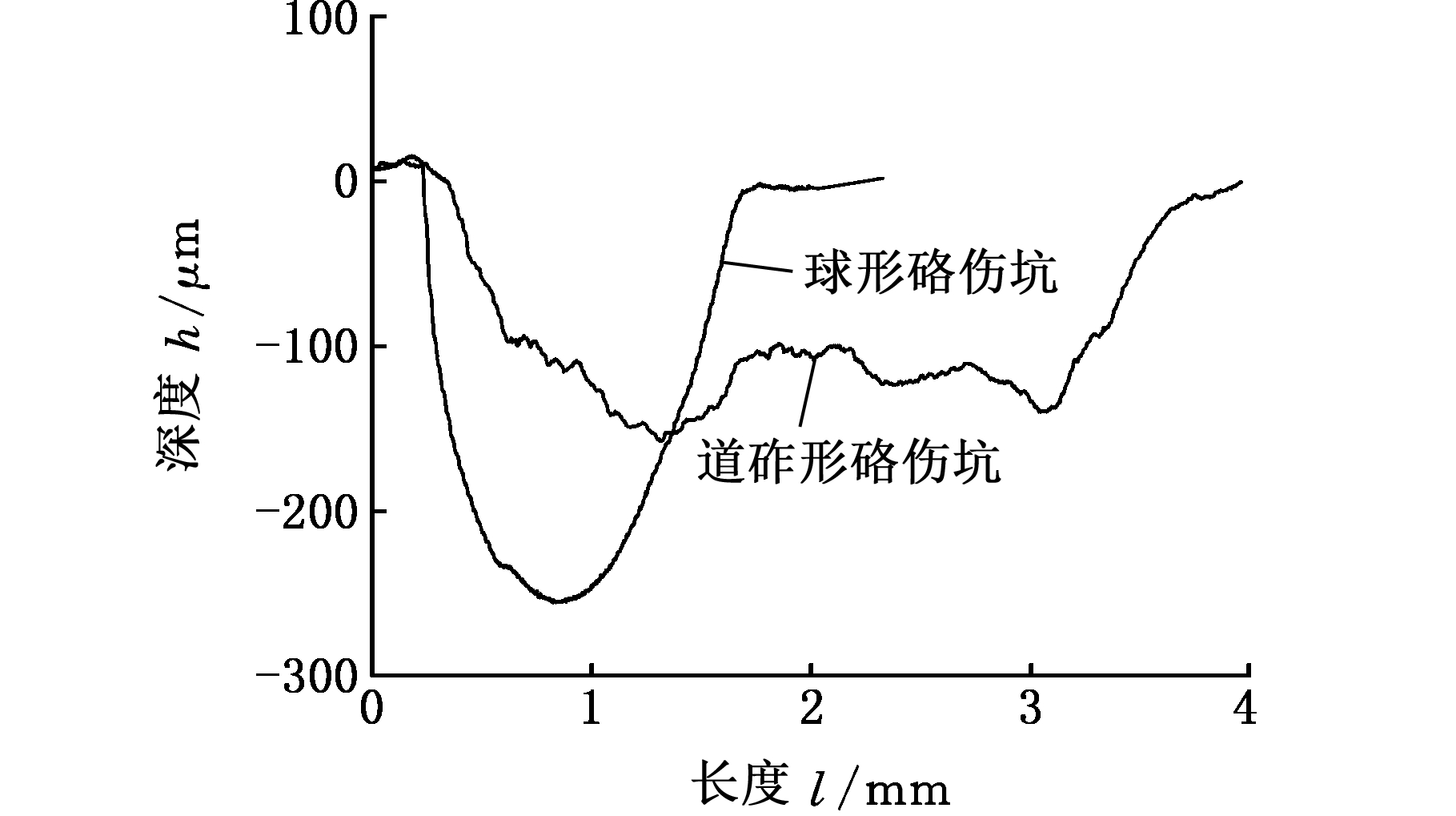

试验采用赫兹接触模拟准则,接触应力为504 MPa。首先根据国际铁路联盟(international union of railways)关于球形压痕所制定的标准(UIC standard 712[12])以及文献[10,13]提及的小尺寸球形压痕,通过重力摆锤在车轮试样的周向上均匀地冲击出4个直径约为1.6 mm的球形硌伤坑,摆锤锤头为直径3 mm的GCr15轴承钢滚珠,摆锤质量为5 kg,冲击能约为28.9 kJ;然后保持冲击能不变,将锤头换为普通道砟(TBT2140—2008),以同种方式在车轮试样的周向上均匀地冲击出4个硌伤坑。硌伤坑表面形貌以及剖面轮廓分别如图3、图4所示。

(a)球形硌伤坑

(b)道砟形硌伤坑

图3 试验前表面硌伤形貌

Fig.3 Morphology of surface defect before testing

图4 硌伤坑剖面轮廓图

Fig.4 Scheme of defect profiles

冲击试验参数如下:车轮试样转速为200 r/min,轮轨蠕滑率为0.91%。根据文献[14],试验采用先干态后水态的方式以便观测裂纹的扩展,即试验中每组试样在水态下进行24 000次循环之前均预先在干态下循环5 000次,水态工况下水流量约为3 mL/min。在光学显微镜下初步观测试验后车轮试样沿滚动方向纵剖面的裂纹扩展情况,并统计剖面裂纹的角度和长度;然后使用电子扫描显微镜(SEM)观察疲劳裂纹及其附近微观组织的变化情况;利用ABAQUS针对不同形貌的锤头对车轮材料进行仿真冲击分析,得出硌伤坑附近的残余应力分布。

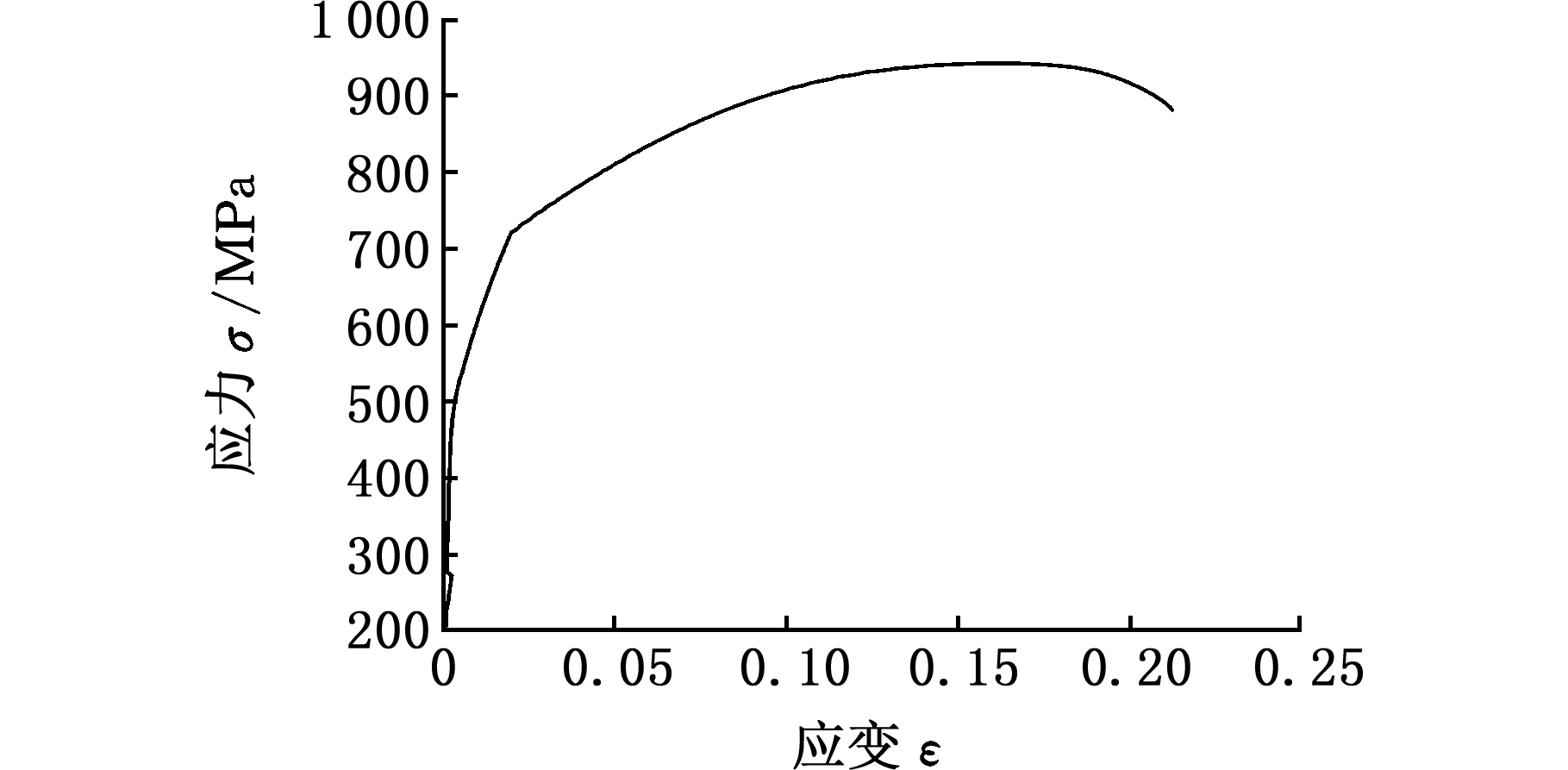

滚珠锤头模型为直径3 mm的实心球体,道砟锤头模型为边长为3 mm的正四面体,为了简化接触模型,将两种冲击锤头视为刚体,并赋予等效密度和5 kg惯性质量属性。车轮材料视为塑性材料,其应力-应变曲线如图5所示。

图5 车轮材料应力-应变曲线

Fig.5 Strain-stress curve of wheel rollers

(a)球形硌伤车轮试样

(b)道砟形硌伤车轮试样

图6 硌伤车轮残余应力分布图

Fig.6 Residual stress distribution of defected wheels

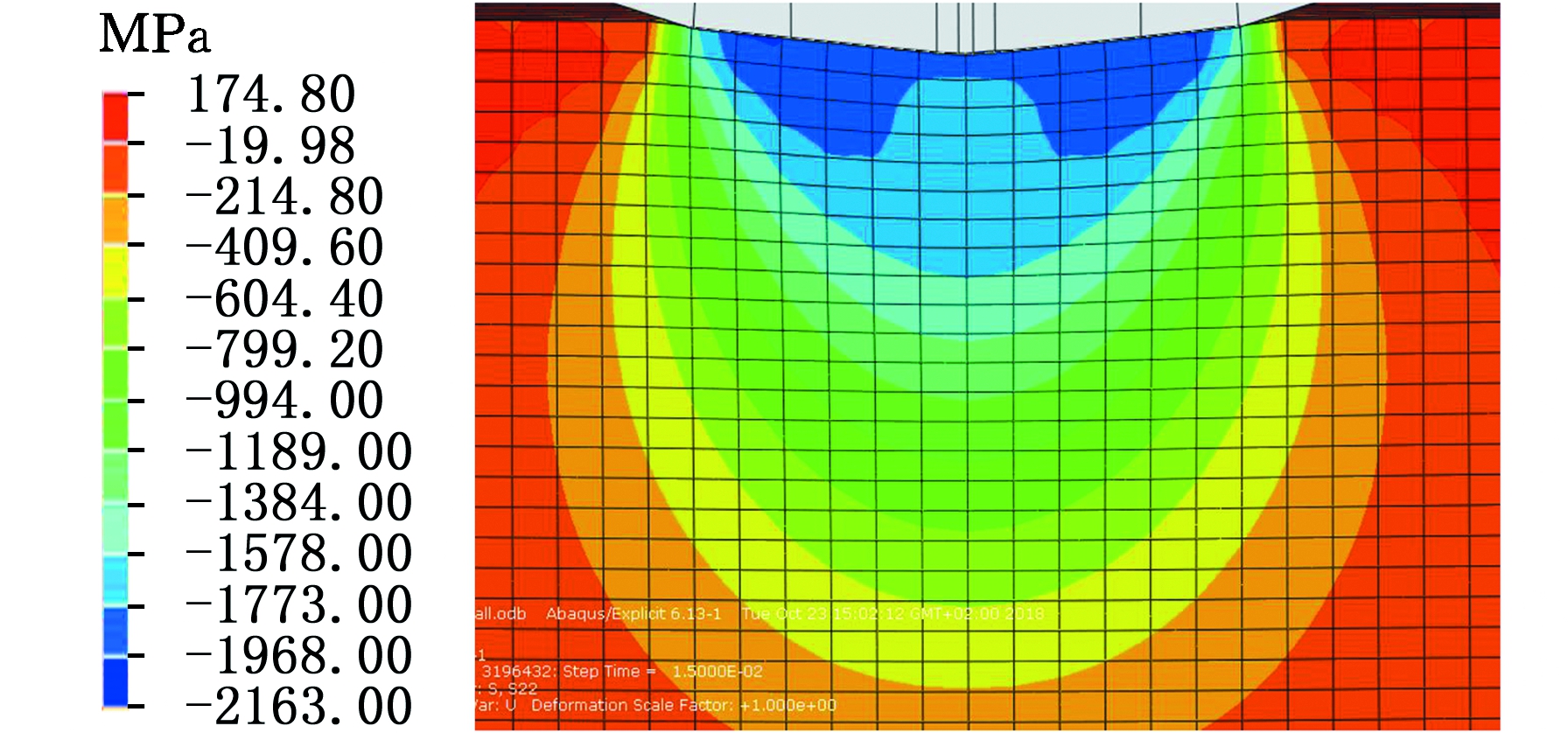

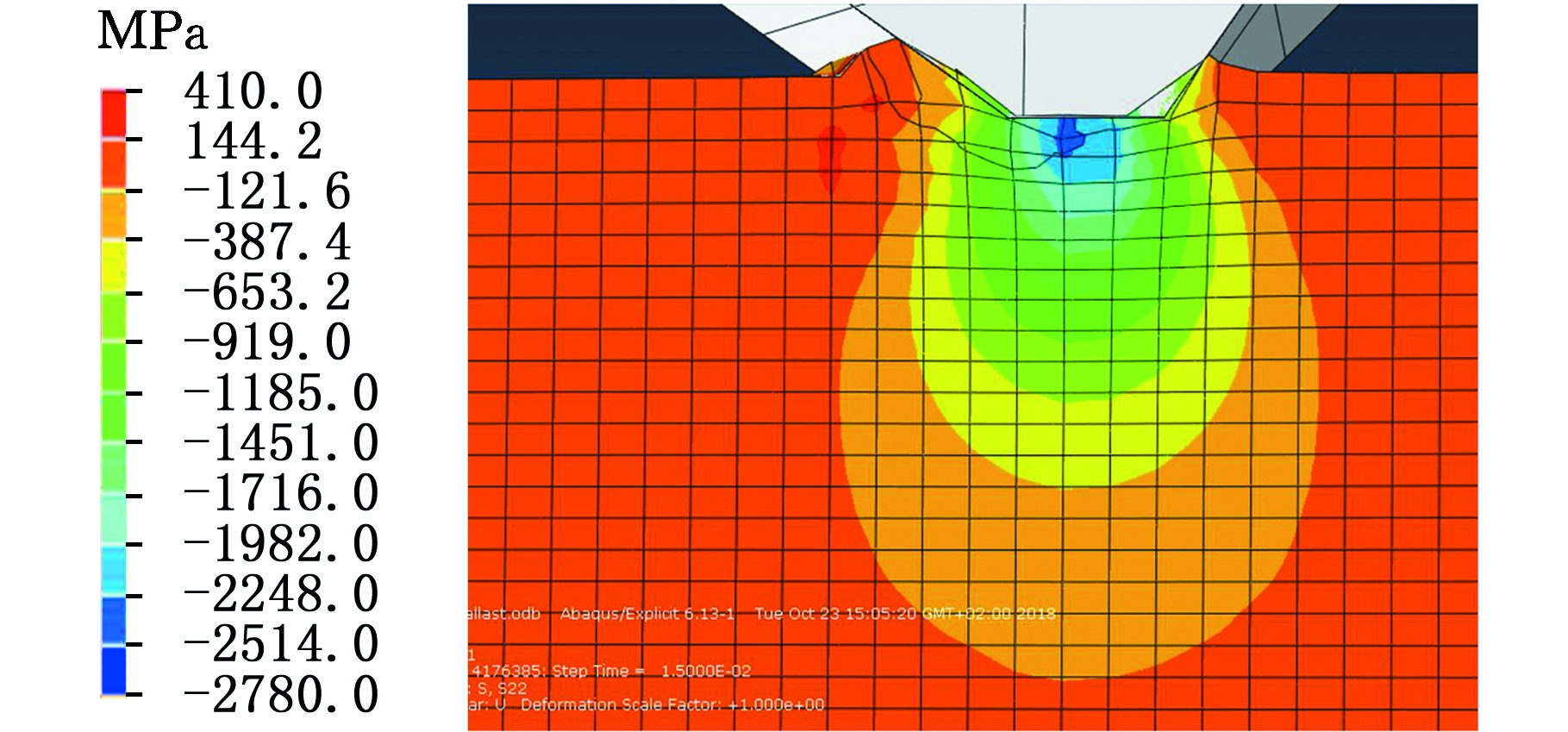

图6所示为轴承钢滚珠和道砟冲击后,沿车轮踏面法向最大残余拉应力所在截面的应力分布情况。可以看出,不论何种形貌的硌伤都会使得硌伤坑底部材料产生残余压应力,在球形硌伤坑周围产生应力值较小、呈大片环形分布的残余拉应力区域,而在道砟硌伤坑附近次表层材料中,产生应力值较大、分布范围窄的残余拉应力区域。残余拉压区域之间存在一定距离的过渡区,过渡区材料几乎不存在残余拉压应力。由于球形硌伤坑边缘材料过渡平滑,材料受冲击后应力分布均匀,故产生大片环形分布的较小拉应力,其最大值约为174.8 MPa;由于道砟边缘尖锐,在冲击车轮试样时易发生应力集中,故其拉应力分布范围较小,但最大值可达410.0 MPa。

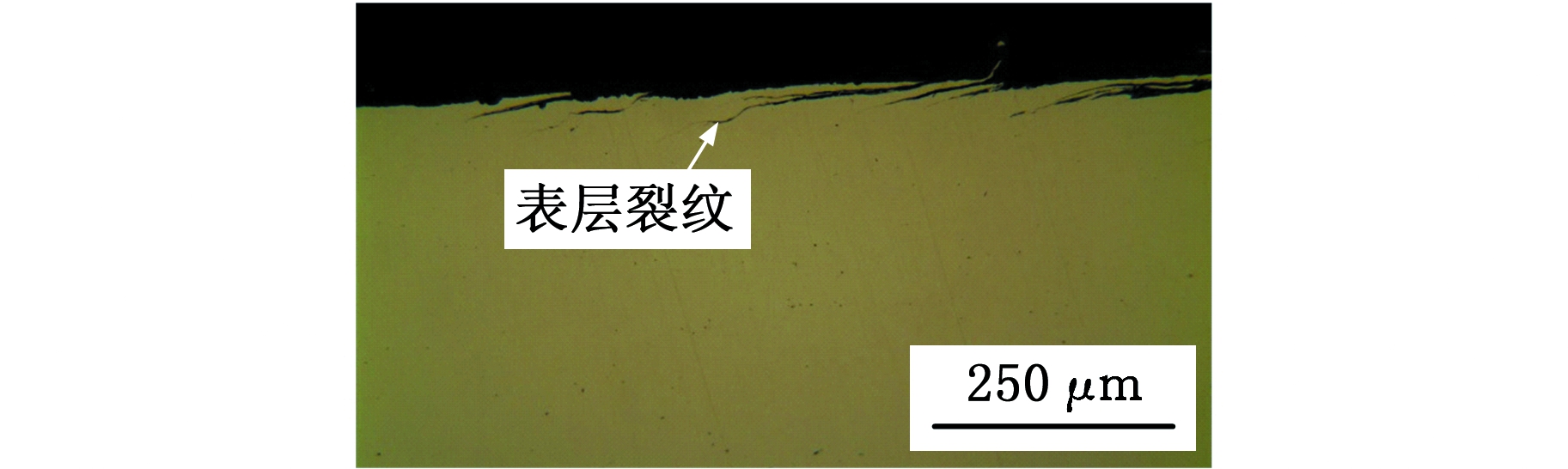

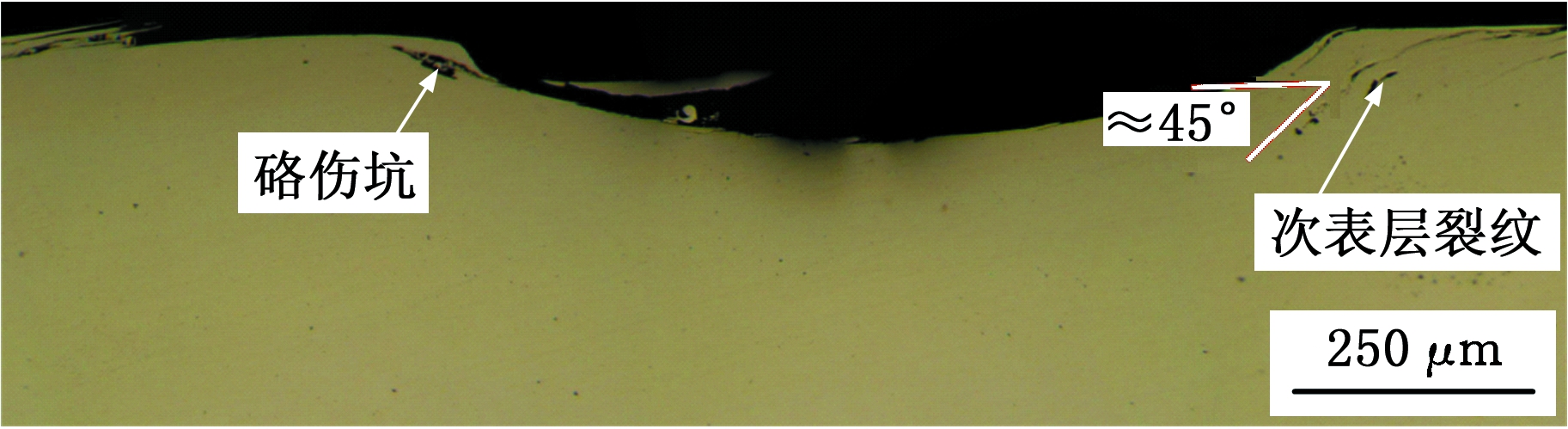

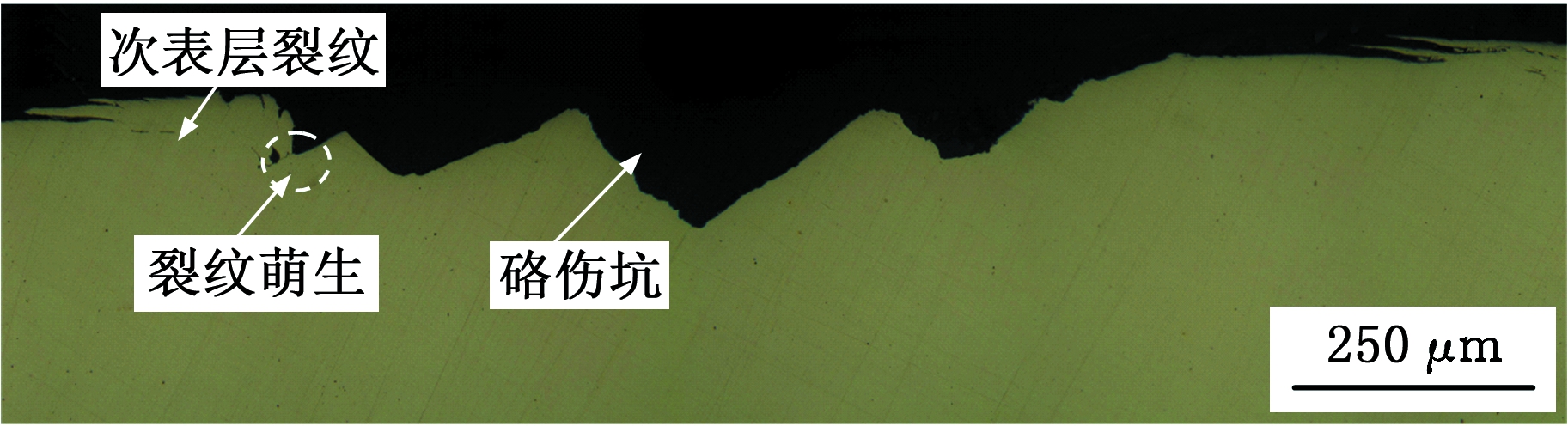

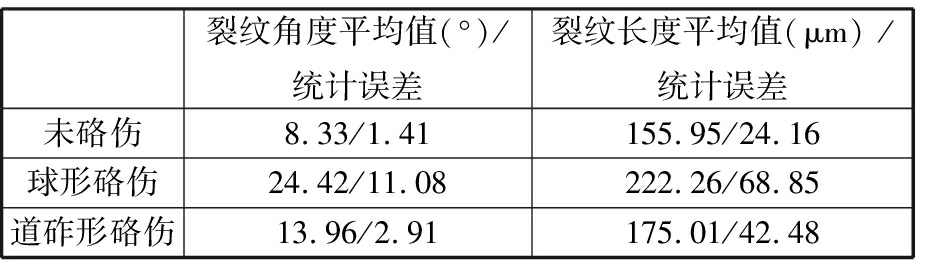

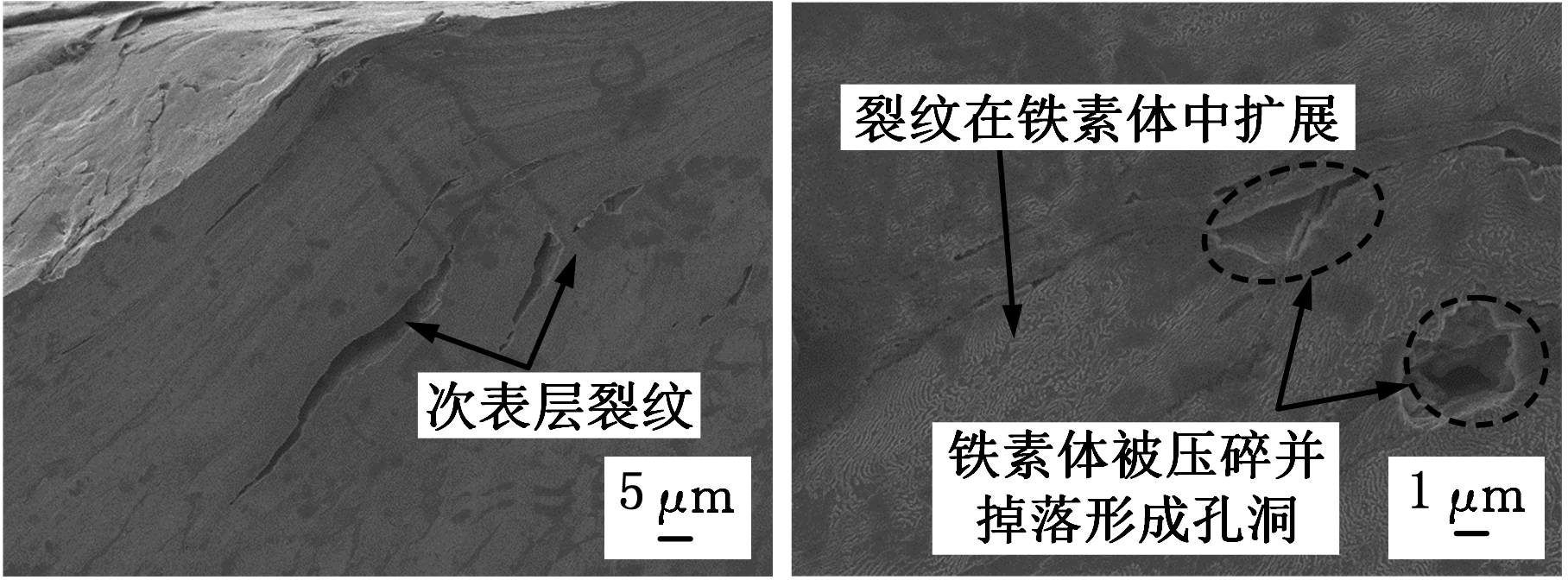

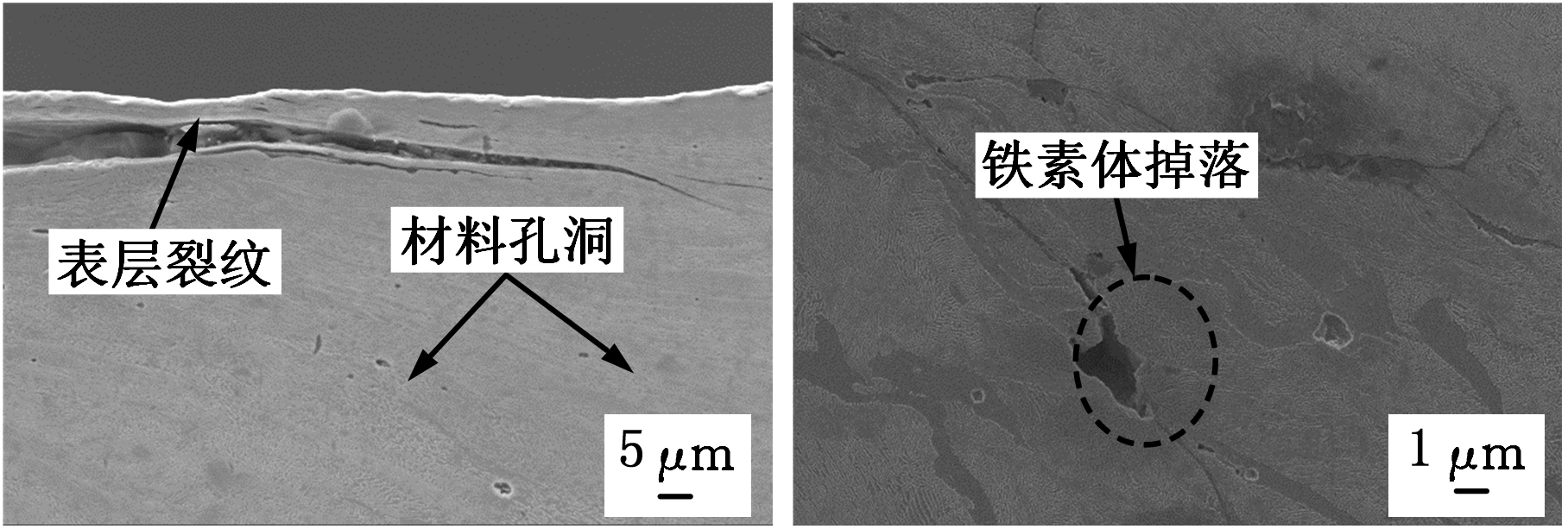

图7分别为试验后未硌伤、球形硌伤和道砟形硌伤三种车轮试样的剖面损伤情况。表2中统计了三组车轮试样硌伤坑附近裂纹的平均长度、平均角度以及统计误差。可以看出,不论何种形貌的硌伤,由于残余拉应力的出现,增大了循环载荷的平均应力值[15],从而使得硌伤坑附近材料的抗疲劳性能下降,促进裂纹扩展。在未硌伤的车轮试样上(图7a),裂纹主要以表层裂纹为主,其扩展角度均不超过10°,很难往材料深处扩展,容易随着表层材料的磨损而被去除。在球形硌伤坑和道砟形硌伤坑附近均出现了次表层裂纹以及萌生于次表层、逐渐扩展到试样表层的裂纹。其中,由于球形硌伤坑附近材料的残余拉应力分布较广,裂纹更易在其中扩展,其长度和角度均大于道砟形硌伤坑附近的裂纹长度和角度,尤其在球形硌伤坑边缘出现了45°扩展角的次表层裂纹。曹世豪等[16]指出,在45°的扩展角度下,由于裂纹的尖端等效应力强度因子幅值(ΔKeff)较大,所以裂纹能够迅速往材料内部扩展并严重影响材料的服役性能(图7b)。由于道砟的边缘锋利,其在试样上产生的硌伤坑,底部和边缘并不平整,从而在硌伤边缘处产生应力集中,裂纹也容易在此处萌生(图7c)。

(a)未硌伤车轮试样

(b)球形硌伤车轮试样

(c)道砟形硌伤车轮试样

图7 试验后车轮剖面损伤

Fig.7 Section damage of wheels after testing

表2 硌伤车轮裂纹角度及长度

Tab.2 Angle and length of cracks on wheels

裂纹角度平均值(°)/统计误差裂纹长度平均值(μm) /统计误差未硌伤8.33/1.41155.95/24.16球形硌伤24.42/11.08222.26/68.85道砟形硌伤13.96/2.91175.01/42.48

(a)未硌伤车轮试样

(b)球形硌伤车轮试样

(c)道砟形硌伤车轮试样

图8 车轮试样剖面损伤SEM照片

Fig.8 SEM photographs of wheel specimen profile damage

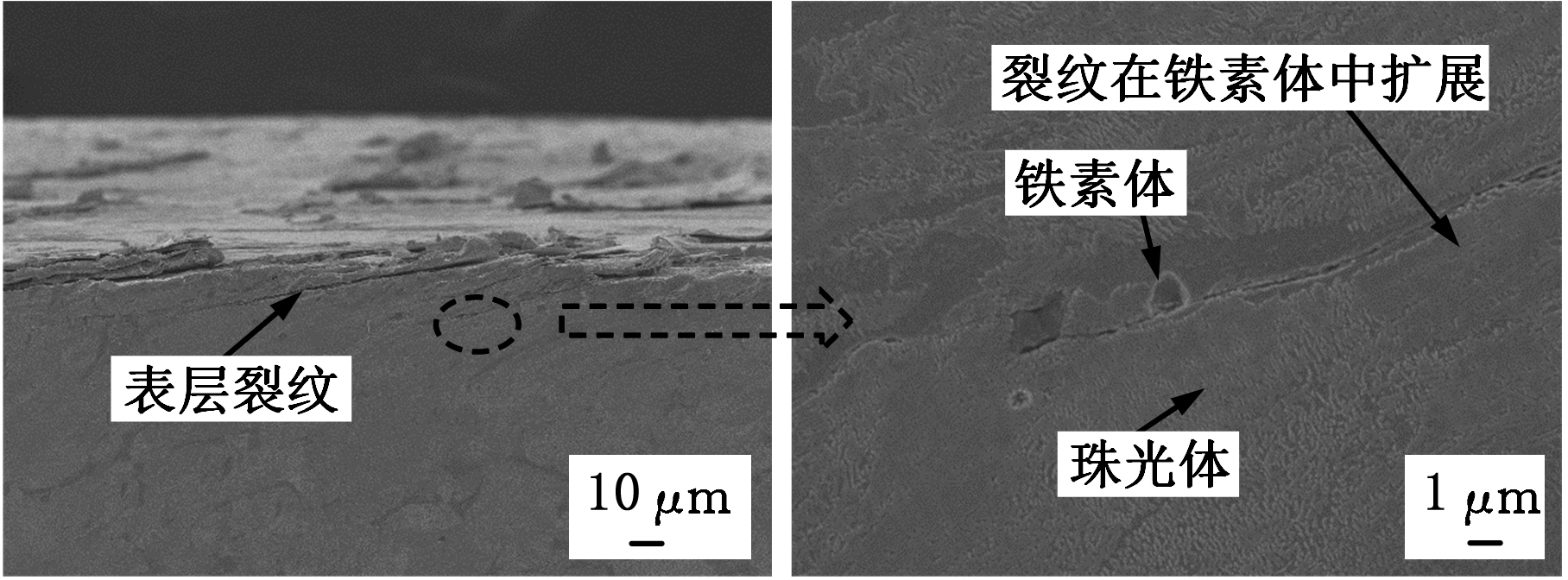

图8显示了裂纹在车轮材料微观组织中的扩展形式。由图8a可以看出,未硌伤的车轮上的裂纹以表层裂纹为主,裂纹主要沿着铁素体扩展,且裂纹的宽度不大。反观硌伤车轮的剖面,一方面由于水态下摩擦因数较小,试样所受的最大切向力位于次表层区域[17];另一方面,硌伤坑附近次表层区域存在大面积连续分布的残余拉应力,因此在交变垂向载荷作用下,车轮材料由于棘轮效应产生塑性累积,微裂纹容易萌生于最大剪切应力所在位置(即次表层处)。硌伤坑附近次表层连续分布的残余拉应力促进裂纹在铁素体中扩展,在剪切应力作用下,裂纹在扩展过程中上下裂纹面的摩擦使得铁素体压碎,从而形成较宽的裂纹面或孔洞(图8b、图8c)。当次表层裂纹逐渐扩展到表面后,外界的水介质进入裂纹面。当表层裂纹开口迎向接触界面滚动方向时,水介质被封闭在裂纹面或孔洞处,同时在垂向压力的作用下,在裂纹内部会形成较大的水压从而再次加速裂纹扩展[18]。所以,硌伤试样上的裂纹比未硌伤试样上裂纹严重。同时,由于球形硌伤坑附近材料残余拉应力分布较广,能提供连续的残余拉应力区域供裂纹扩展,裂纹更易在此处扩展并形成大角度裂纹。

综上所述,残余拉应力的出现是加速硌伤车轮材料疲劳的主要原因。不同形貌的硌伤坑附近材料的残余拉应力分布不同,连续的残余拉应力可能在车轮次表层萌生扩展角度约为45°的垂向裂纹,该裂纹将会快速向内部扩展并可能使车轮断裂,造成极大的安全隐患。据此可以对现场车轮的旋修进行初步评估。但是,由于现场工况复杂多变,如何建立并量化硌伤大小、残余拉应力大小、旋修深度三者之间的关系亦需在后续研究中解决。同时,为了进一步深度揭示硌伤形貌对车轮材料滚动接触疲劳特性的影响,也急需在后续研究中进行针对不同冲击角度以及不同曲率的球形硌伤坑对轮轨摩擦磨损性能的影响研究。

(1)车轮被硌伤后,硌伤坑底部材料产生残余压应力,在球形硌伤坑周围产生应力值较小呈大片环形分布的残余拉应力区域,而在道砟硌伤坑附近次表层材料中产生应力值较大、分布范围窄的残余拉应力区域。

(2)硌伤形貌影响残余应力的大小及分布。由于球形硌伤坑附近的残余拉应力分布范围较广,其裂纹角度和长度均大于道砟硌伤坑附近裂纹的角度和长度。在球形硌伤坑边缘,裂纹扩展加剧,并沿着45°的扩展角度向内部扩展。

(3)残余拉应力是加速裂纹扩展的关键因素。与未硌伤试样相比,圆形和道砟形硌伤坑均促进硌伤坑附近次表层裂纹的萌生和扩展,并在次表层产生孔洞,降低车轮材料抗疲劳性能。

[1] 刘启跃,王文健,周仲荣.高速与重载铁路车轮损伤及预防技术差异研究[J].润滑与密封,2007,32(11):11-14.

LIU Qiyue, WANG Wenjian, ZHOU Zhongrong. An Investigation on Difference of Rail Damage and Preventive Technique of High-speed and Heavy-haul Railway [J]. Lubrication Engineering, 2007, 32 (11):11-14.

[2] 何成刚,周桂源,王娟,等.曲率半径对车轮滚动接触疲劳性能的影响[J].摩擦学学报,2014,34(3):256-261.

HE Chenggang, ZHOU Guiyuan, WANG Juan, et al. Effect of Curve Radius of Rail on Rolling Contact Fatigue Properties of Wheel Steel [J]. Tribology, 2014, 34(3):256-261.

[3] HUANG Y B, SHI L B, ZHAO X J, et al. On the Formation and Damage Mechanism of Rolling Contact Fatigue Surface Cracks of Wheel/Rail under the Dry Condition[J]. Wear, 2018, 400/401: 62-73.

[4] 王文健,郭俊,刘启跃.接触应力对轮轨材料滚动摩擦磨损性能影响[J].摩擦学学报,2011,7(4):352-356

WANG Wenjian, GUO Jun, LIU Qiyue. Effect of Contact Stress on Rolling Friction and Wear Behavior of Wheel-rail Materials [J]. Tribology, 2011,7(4):352-356.

[5] EKBERG A, AKESSON B, KABO E. Wheel/Rail Rolling Contact Fatigue-probe, Predict, Prevent [J]. Wear, 2009, 267: 540-544.

[6] 安博洋,赵鑫,刘超,等.车轮踏面硌伤处的瞬态滚动接触应力分析[J].润滑与密封,2014,39(12):69-79。

AN Boyang, ZHAO Xin, LIU Chao, et al. Analysis of Transient Rolling Contact Stresses at Wheel Indentation [J]. Lubrication Engineering, 2014,39(12): 69-79.

[7] GAO N, DWYER-JOYCE R S, BEYNON J H. Effects of Surface Defects on Rolling Contact Fatigue of 60/40 Brass [J].Wear, 1999, 225: 983-994.

[8] GAO N, DWYER-JOYCE R S. The Effects of Surface Defects on the Fatigue of Water and Oil Lubricated Contacts [J]. Proceedings of the Institution of Mechanical Engineers Part J, 2000, 214: 611-626.

[9] GAO N, DWYER-JOYCE R S, GRIEVE D G. Disc Machine Testing to Assess the Life of Surface-damaged Railway Track [J]. Proceedings of the Institution of Mechanical Engineers Part F, 2001, 215: 261-275.

[10] SEO J W, KWON S K, LEE D H. Effects of Surface Defects on Rolling Contact Fatigue of Rail[J]. Procedia Engineering, 2011, 10: 1274-1278.

[11] STEFANO C, STEVEN C. The Competitive Role of Wear and RCF: Full Scale Experimental Assessment of Artificial and Natural Defects in Railway Wheel Treads[J]. Wear, 2016, 366/367: 325-337.

[12] UIC Code 712-R_2002 Rail Defects [S/OL]. Paris:International Union of Railways, 2002.[2018-09-07]. https://kupdf.com/downloadFile/58e7a6b5dc0d6009 0eda9827.

[13] 赵相吉,马蕾,郭俊,等.干-水态下圆形硌伤对钢轨材料滚动接触疲劳特性影响[J].摩擦学学报, 2017, 37(4): 545-550

ZHAO Xiangji, MA Lei, GUO Jun, et al. The Effect of Round Defects on Rolling Contact Fatigue Characteristics of Rail Materials under Dry-wet Conditions [J]. Tribology, 2017, 37(4):545-550.

[14] TYFOUR W R, BEYNON J H, KAPOOR A. Deterioration of Rolling Contact Fatigue Life of Pearlitic Rail Steel due to Dry-wet Tolling-sliding Line Contact[J]. Wear, 1996, 197: 255-265.

[15] 周张义,李芾.焊接残余应力对钢结构疲劳性能影响研究[J]. 机车电传动, 2009(2):24-29.

ZHOU Zhangyi, LI Fu. Study on the Effect of Welding Residual Stresses on the Fatigue Behavior of Steel Structures [J]. Electric Drive for Locomotives, 2009(2): 24-29.

[16] 曹世豪,李煦,文良华,等.钢轨表面裂纹扩展方向研究[J].表面技术, 2014,43(3):37-42.

CAO Shihao, LI Xu, WEN Lianghua, et al. Analysis of Propagation Direction of Rail Surface Crack [J]. Surface Technology, 2014, 43(3):37-42.

[17] FLETCHER D I. The Influence of Lubrication on the Fatigue of Pearlitic Rail Steel[D]. Sheffield: University of Sheffield, 1999.

[18] FLETCHER D I, HYDE P, KAPOOR A. Modelling and Full-scale Trials to Investigate Fluid Pressurisation of Rolling Contact Fatigue Cracks[J]. Wear, 2008, 265: 1317-1324.