N-GUILLÉN等[5]利用FAD方法对斜拉桥的锚固件进行了结构整体性评估;LIE等[6]采用两种不同水平的FAD方法预测车用天然气罐Ⅰ型张开裂纹的失效压力;史君林等[7]分别针对X80、X80HD和X90三种国产高强度管线钢,绘制了不同裂纹尺寸下的平面应力状态和平面应变状态下的失效评定曲线;卢黎明等[8]利用FAD技术对含缺陷压力管道进行安全评估,并确定了缺陷处的安全系数和裕量。

N-GUILLÉN等[5]利用FAD方法对斜拉桥的锚固件进行了结构整体性评估;LIE等[6]采用两种不同水平的FAD方法预测车用天然气罐Ⅰ型张开裂纹的失效压力;史君林等[7]分别针对X80、X80HD和X90三种国产高强度管线钢,绘制了不同裂纹尺寸下的平面应力状态和平面应变状态下的失效评定曲线;卢黎明等[8]利用FAD技术对含缺陷压力管道进行安全评估,并确定了缺陷处的安全系数和裕量。钢轨由于长时间承受车轮的循环碾压,在服役过程中会产生疲劳损伤,并出现带裂纹工作的状态,这些裂纹在车轮循环载荷的作用下,可能会发生扩展而导致钢轨断裂破坏,从而造成严重的安全事故和经济损失[1-3]。为了保证钢轨在服役期间的安全性,需要对含裂纹缺陷钢轨的安全性进行有效评估,基于断裂力学的失效评定图(failure assessment diagram, FAD)方法被广泛应用于含裂纹缺陷钢结构构件的安全性评定[4]。

TER N-GUILLÉN等[5]利用FAD方法对斜拉桥的锚固件进行了结构整体性评估;LIE等[6]采用两种不同水平的FAD方法预测车用天然气罐Ⅰ型张开裂纹的失效压力;史君林等[7]分别针对X80、X80HD和X90三种国产高强度管线钢,绘制了不同裂纹尺寸下的平面应力状态和平面应变状态下的失效评定曲线;卢黎明等[8]利用FAD技术对含缺陷压力管道进行安全评估,并确定了缺陷处的安全系数和裕量。

N-GUILLÉN等[5]利用FAD方法对斜拉桥的锚固件进行了结构整体性评估;LIE等[6]采用两种不同水平的FAD方法预测车用天然气罐Ⅰ型张开裂纹的失效压力;史君林等[7]分别针对X80、X80HD和X90三种国产高强度管线钢,绘制了不同裂纹尺寸下的平面应力状态和平面应变状态下的失效评定曲线;卢黎明等[8]利用FAD技术对含缺陷压力管道进行安全评估,并确定了缺陷处的安全系数和裕量。

本文基于FAD和结构整体性评估程序(structural integrity assessment procedure, SINTAP)方法,根据轮轨的材料参数和断裂力学参量,通过仿真分析得到含裂纹缺陷钢轨的参考应力和塑性极限载荷,并针对含有Ⅰ型裂纹缺陷的钢轨进行不同轴重、裂纹长度和车速的安全性评定。

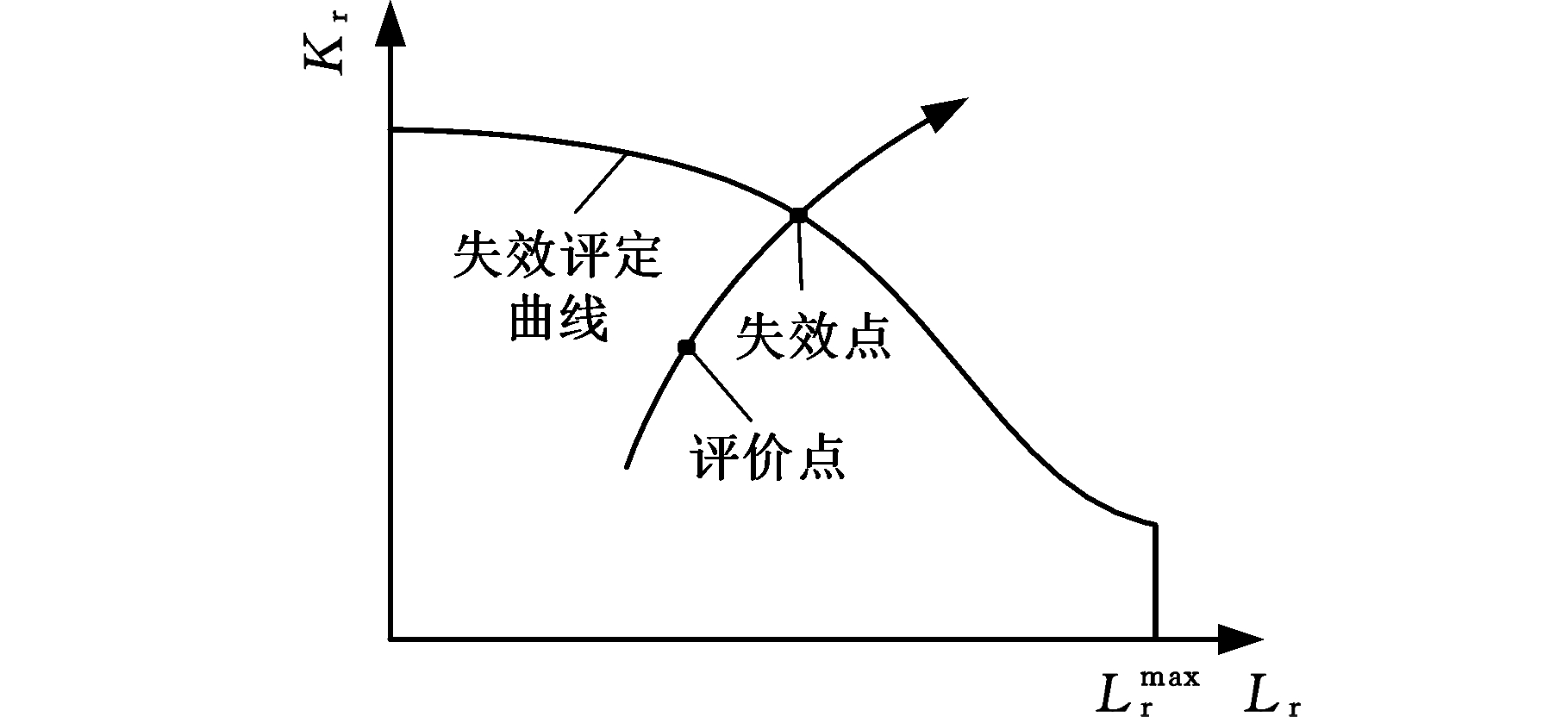

失效评定图是一种对含缺陷结构构件进行安全性评定的有效方法,其评定原理如图1所示。该方法利用归一化坐标Kr和Lr来评价含缺陷的结构构件的断裂破坏和塑性破坏,纵坐标Kr表征了结构构件抵抗断裂破坏的状态,横坐标Lr表征了结构构件抵抗塑性极限破坏的状态,其计算公式如下:

(1)

(2)

(3)

式中,KⅠ为裂纹尖端的应力强度因子;Kmat为材料的断裂韧性指标;F为结构承受载荷;FY为含裂纹结构的塑性极限载荷;Sref为参考应力;Sf为流变应力;σy为屈服应力;σu为抗拉强度。

图1 失效评定曲线示意图

Fig.1Schematic of failure assessment diagram

当失效评价点(Lr,Kr)位于评定曲线与x轴和y轴构成的封闭区域内时,则认为含缺陷结构是安全的;当位于失效评定曲线上时,则认为结构处于安全与不安全的临界状态;当位于失效评定曲线之外时,则认为含缺陷结构是不安全的。

失效评定曲线的一般形式是一条连续的曲线和一条截断线(图1),定义失效评定曲线为Kr=f(Lr),对于不同的评定等级,其函数的表达式不同![]() 为失效评定曲线的截断线(即含裂纹结构的边界线),其表达式如下:

为失效评定曲线的截断线(即含裂纹结构的边界线),其表达式如下:

(4)

结构整体性评估程序方法主要用于预测金属结构的最大承载力和最大裂纹尺寸的研究[9-11],目标结构材料参数输入的详细程度划分为7个等级[12],可应用于关键部件和焊接结构的设计阶段和制造阶段,使结构在服役阶段得到安全保证。SINTAP包括模拟和实验两项内容,提供不同复杂程度的路径,反映数据质量和评估的级别,可根据需求选择不同评估程序。本文采用常用的第0级评定,则第0级失效评定曲线f(Lr)表示为

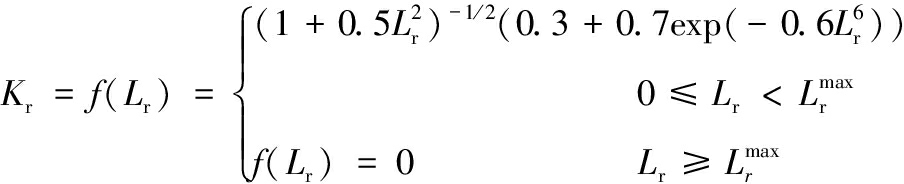

(5)

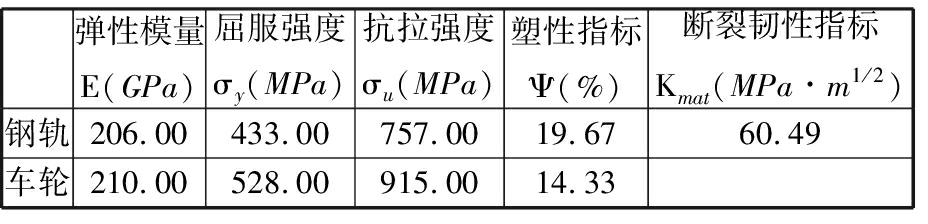

钢轨实验材料为55Q,车轮实验材料选用65Mn。通过单轴拉伸实验测试两种材料的力学性能,分别获取两种钢材的屈服强度σy、抗拉强度σu等基本力学性能数据。采用直通型缺口紧凑拉伸试样进行三点弯曲实验,并测定钢轨材料的断裂韧性指标Kmat(MPa·m1/2)。室温下测得轮轨材料的基本力学参数和钢轨材料的断裂韧性指标Kmat见表1。

表1 钢轨材料相关属性参数

Tab.1 Correlation parameters property of rail materials

弹性模量E(GPa)屈服强度σy(MPa)抗拉强度σu(MPa)塑性指标Ψ(%)断裂韧性指标Kmat (MPa∙m1/2)钢轨206.00433.00757.0019.6760.49车轮210.00528.00915.0014.33

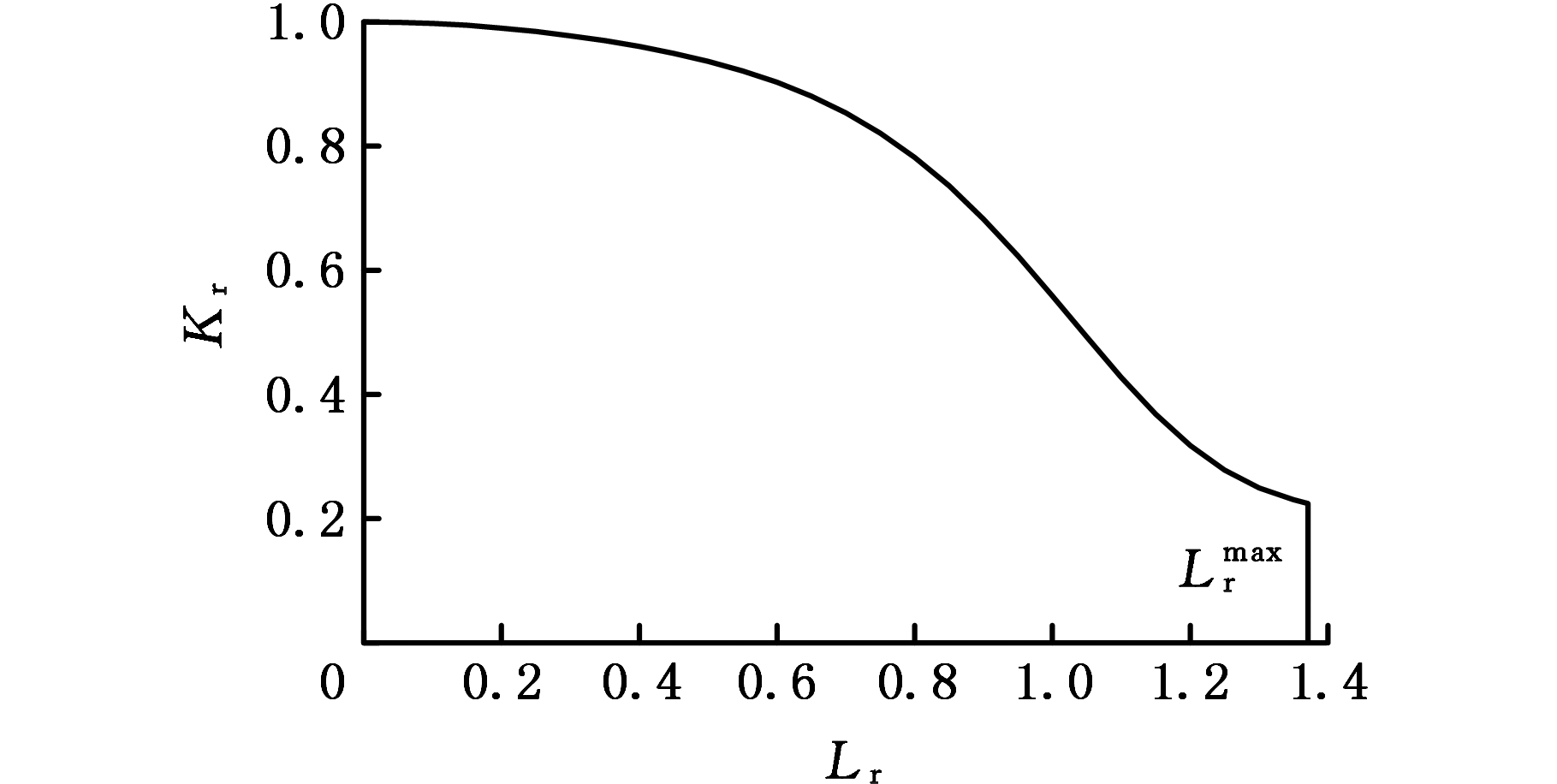

由上述实验得到材料的基本力学参数和断裂韧性数据,并根据式(5)绘制出失效评定曲线,见图2。

图2 失效评定曲线

Fig.2The failure assessment curve

对于形状规则的含裂纹缺陷钢结构构件,应力强度因子的计算方法较多,本文针对轮轨接触的复杂问题,利用有限元软件ANSYS进行分析,并采用相互作用积分法进行仿真计算,得到轮轨接触时含表面裂纹缺陷钢轨的裂纹尖端应力强度因子[13-14]。

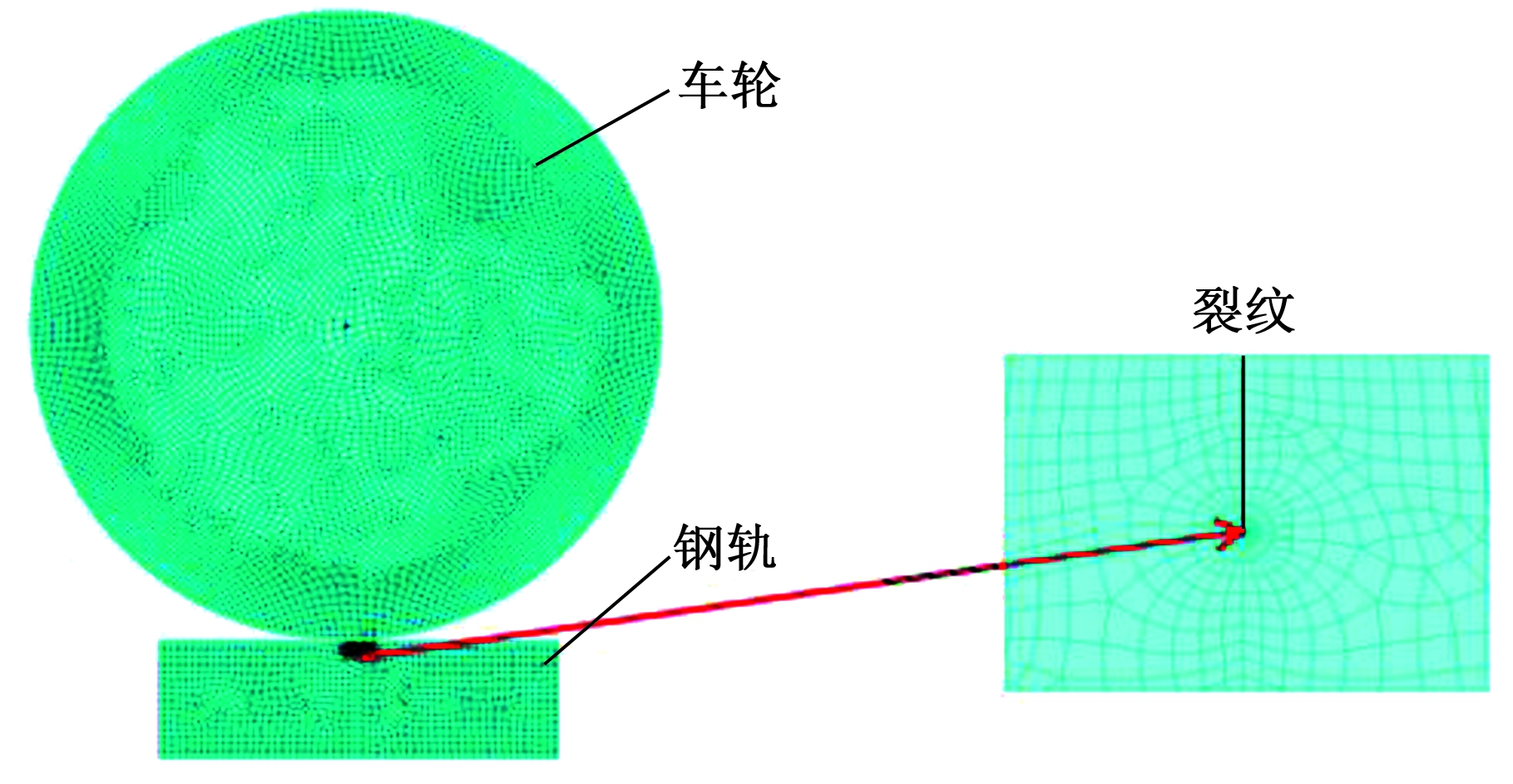

轮轨接触的有限元模型见图3,轨道长为600 mm,高度为176 mm,车轮直径为950 mm,裂纹简化为表面裂纹,且垂直于表面,裂纹位于钢轨中间,不考虑轨枕的影响。对钢轨裂纹尖端区域附近进行网格细化,裂纹尖端附近区域单元尺寸为0.01 mm,单元类型选择平面奇异性单元Plane183。

图3 含裂纹钢轨有限元模型

Fig.3Finite element model of the crack rail

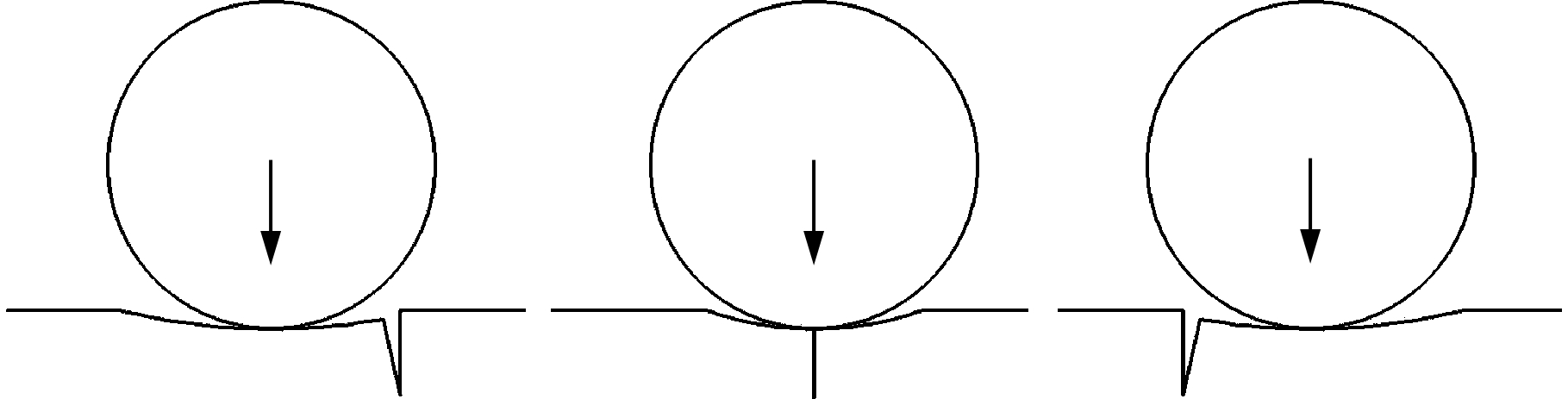

由于轮轨接触的特殊性,当车轮处于钢轨上的不同位置时,裂纹尖端的应力强度因子大小也会随之变化,如图4所示。随着车轮逐渐靠近裂纹,车轮垂直于钢轨表面的挤压作用和沿钢轨方向的摩擦力作用,会引起钢轨表面裂纹面的张开或挤压。本文计算了车轮沿水平方向距裂纹不同距离时的一系列裂纹尖端的应力强度因子,以钢轨表面裂纹位置为坐标原点,车轮距裂纹的水平距离为x,计算车轮由远离裂纹至逐渐靠近钢轨表面裂纹时的应力强度因子(即距钢轨表面裂纹不同距离时的应力强度因子)。本文分别计算了裂纹长度l为0.1 mm、0.2 mm、0.3 mm、0.4 mm、0.5 mm、0.7 mm,轴重m分别为10 t、12 t、14 t、16 t、18 t时的裂纹尖端的应力强度因子。

(a)裂纹左侧 (b)裂纹正上方 (c)裂纹右侧

图4 车轮对钢轨表面裂纹的影响效果

Fig.4Effect of wheel on cracks of rail surfaces

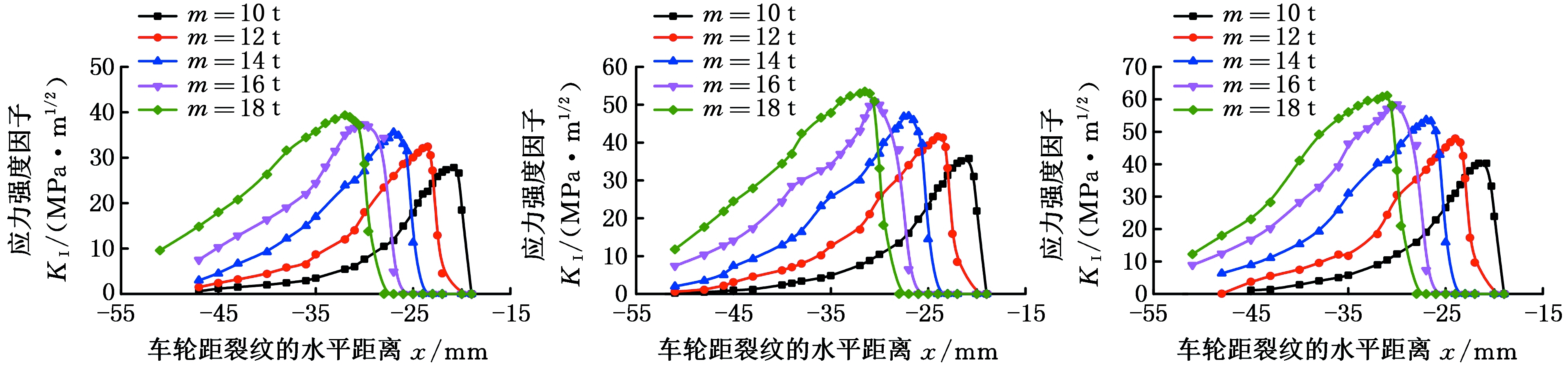

2.5.1静止状态下应力强度因子的计算结果及分析

(a)l=0.1 mm (b)l=0.2 mm (c)l=0.3 mm

(d)l=0.4 mm (e)l=0.5 mm (f)l=0.7 mm

图5 静止状态下不同裂纹长度、不同轴重条件下KⅠ的变化情况

Fig.5The stress intensity factor varies with loads under different crack lengths in stationary state

在车轮逐渐靠近裂纹的过程中,不同裂纹长度l和轴重m条件下的裂纹尖端应力强度因子的计算结果见图5。以裂纹长度为0.1 mm、轴重为10 t的条件为例进行分析。由图5a可以看出,当车轮由远离裂纹至逐渐靠近裂纹时,裂纹尖端应力强度因子KⅠ由0缓慢增大(即裂纹面由闭合缓慢张开);在距离裂纹位置逐渐减小到30 mm的过程中,应力强度因子缓慢增大;在距离裂纹位置由30 mm逐渐减小到22 mm的过程中,应力强度因子迅速增大;在距离裂纹位置22 mm处,应力强度因子达到最大值26.84 MPa·m1/2;随后车轮继续靠近裂纹,应力强度因子急剧减小到0,这是由于钢轨受车轮挤压导致裂纹面闭合紧贴。当x为正时,与x为负时的情况类似。当裂纹长度相同时,对比不同轴重大小条件下的应力强度因子变化可以发现,应力强度因子的最大值随着轴重的增大逐渐增大,同时应力强度因子最大值所对应的车轮距裂纹的距离也逐渐增大。变化趋势从曲线上具体表现为,曲线随着轴重的增大朝x负方向移动。当裂纹位于轮轨接触斑边缘附近时,裂纹尖端应力强度因子达到最大值,这主要是因为随着轴重的增大,车轮对钢轨的挤压作用增大,使得沿轨道方向的车轮与钢轨的接触长度增加。

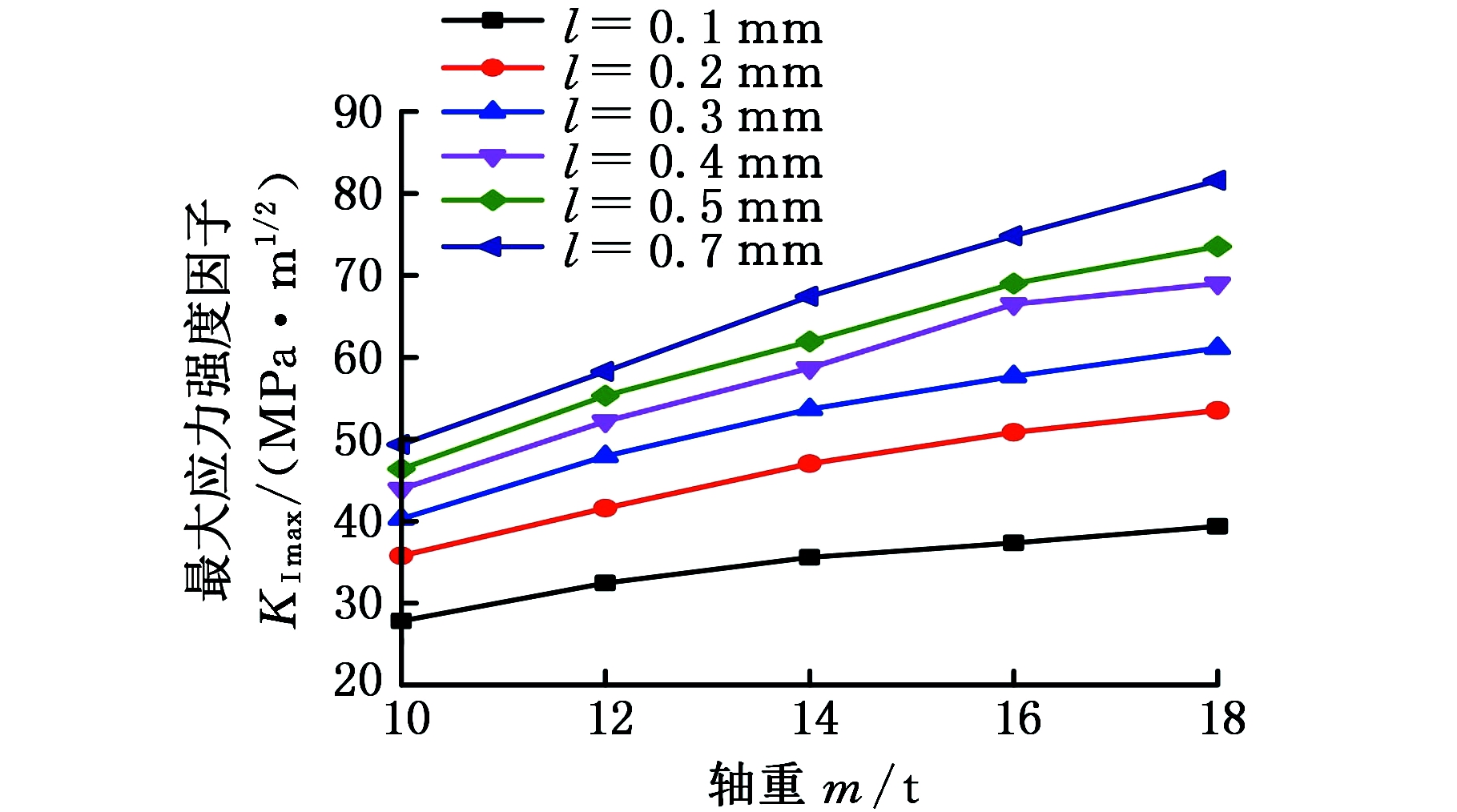

在车轮逐渐靠近裂纹的过程中,不同裂纹长度下最大应力强度因子KⅠmax随轴重大小的变化情况见图6。由图6可以看出,不同裂纹长度条件下,应力强度因子的最大值KⅠmax均会随着轴重的增大而增大。对比不同曲线可以发现,当轴重大小条件相同时,裂纹长度越大,最大应力强度因子KⅠmax的值越大。本文采用最大应力强度因子KⅠmax作为裂纹尖端的应力强度因子来进行评价点的计算。

图6 静止状态下KⅠmax随轴重的变化趋势

Fig.6The maximum stress intensity factor varies withloads in stationary state

2.5.2静止状态下参考应力的计算

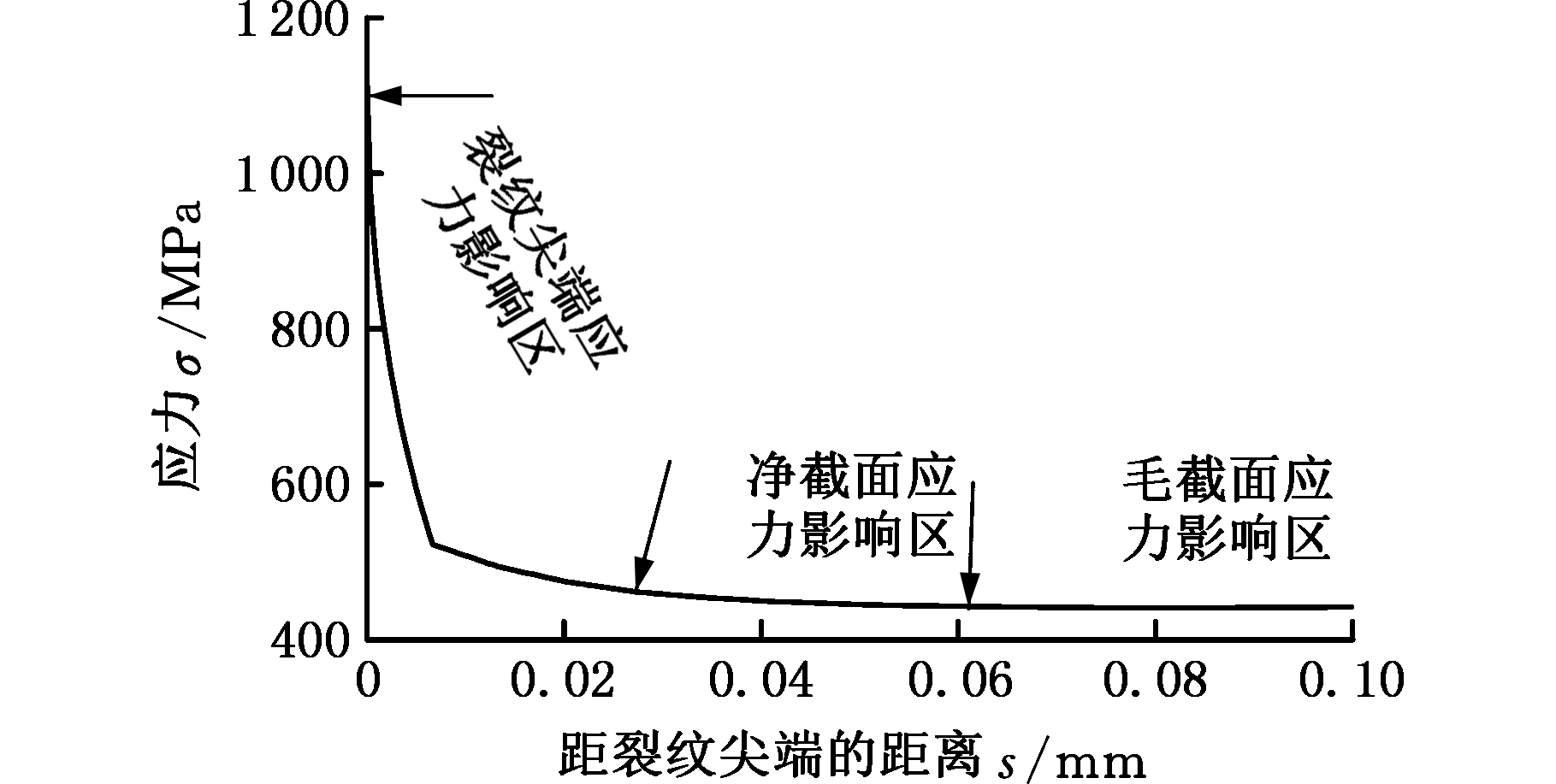

轮轨接触过程的载荷和约束条件比较复杂,本文采用有效净截面应力计算参考应力,其中有效净截面应力通过有限元数值计算的方式得到。根据钢轨裂纹尖端的应力分布计算结果,可将有效净截面应力分布划分为三个区域:裂纹尖端应力影响区、净截面应力影响区和毛截面应力影响区,见图7。除去毛截面应力影响区和裂纹尖端应力影响区,对剩下的净截面应力影响区的应力值进行线性回归分析,经外推得到裂纹尖端处的应力值,并将该值作为参考应力。采用有效净截面应力计算参考应力的方法,得到静止状态下裂纹尖端的参考应力值,见表2。

图7 沿净截面的应力值分布规律

Fig.7Distribution of stress along the net section

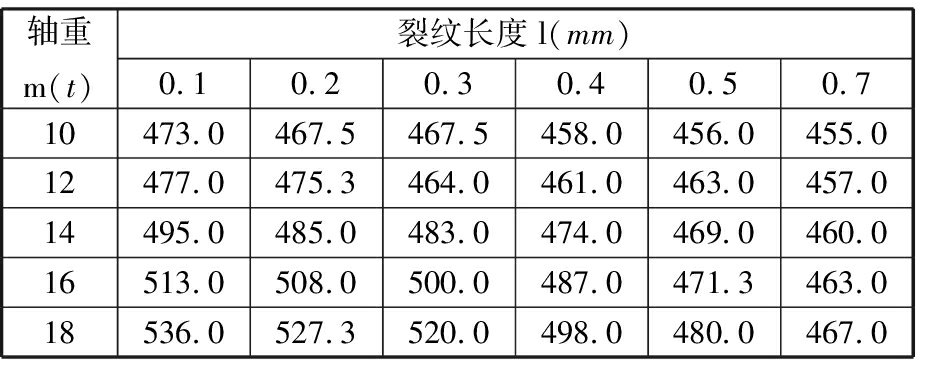

表2 静止状态下裂纹尖端处参考应力值

Tab.2 The reference stress at the crack tipin stationary stateMPa

轴重m(t)裂纹长度l(mm)0.10.20.30.40.50.710473.0467.5467.5458.0456.0455.012477.0475.3464.0461.0463.0457.014495.0485.0483.0474.0469.0460.016513.0508.0500.0487.0471.3463.018536.0527.3520.0498.0480.0467.0

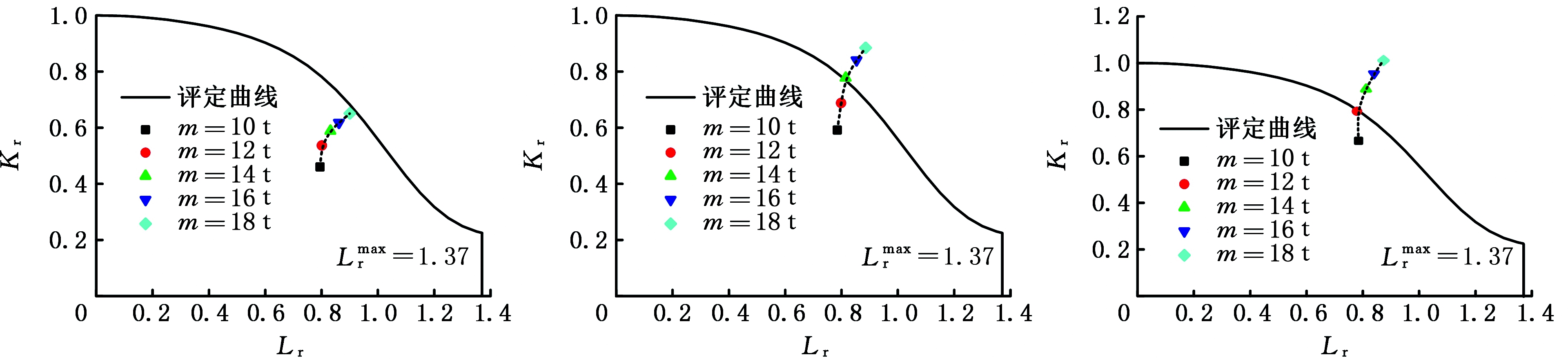

2.5.3静止状态下基于SINTAP-FAD的评定结果

基于上文得到的裂纹尖端应力强度因子(采用不同裂纹长度、不同轴重条件下的最大应力强度因子作为裂纹尖端的应力强度因子)和断裂韧性参数,利用式(1)计算得到失效评价点的纵坐标Kr;结构承受的载荷采用参考应力(即有效净截面应力),塑性极限载荷采用流变应力值,利用式(2)计算得到失效评价点的横坐标Lr。基于失效评价点的坐标(Lr,Kr)并绘制出失效评定曲线,即可得到含裂纹缺陷钢轨的安全性评定结果。

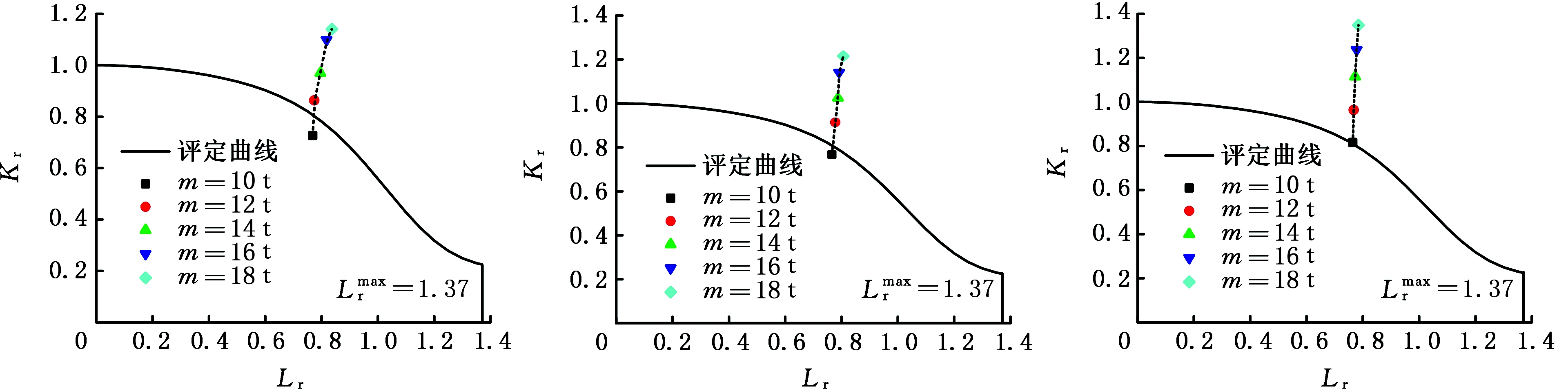

图8给出了静止状态下不同裂纹长度l条件下的评价点随轴重m的变化情况。图8a中,当裂纹长度为0.1 mm时,轴重为10~18 t的评价点均在失效评定曲线与坐标轴之间,故可以评定在上述工作载荷条件下,对钢轨含表面裂纹缺陷的评定结果是安全的。图8b中,当裂纹长度为0.2 mm时,轴重为10 t和12 t时的评价点位于失效评定曲线与坐标轴之间,故在此条件下,对钢轨含表面裂纹缺陷的评定结果是安全的;当轴重为14 t时,评价点位于失效评定曲线上,此时裂纹处于安全与不安全的临界状态;当轴重为16 t和18 t时,失效评价点位于评定曲线与坐标轴围成的区域之外,故对钢轨含表面裂纹缺陷的评定结果是不安全的,在此载荷条件下,钢轨表面裂纹会发生扩展。图8c中,在裂纹长度为0.3 mm的条件下,当轴重为10 t时,评价点位于评定曲线与坐标轴之间,评定结果安全;当轴重为12 t时,评价点位于失效评定曲线上,评定结果处于安全与不安全的临界状态;当轴重为14 t、16 t和18 t时,评价点位于失效评定曲线与坐标轴围成的区域之外,评定结果不安全。图8d和8e中,在裂纹长度分别为0.4 mm和0.5 mm的条件下, 当轴重为10 t时,评定结果安全;当轴重为12 t、14 t、16 t和18 t时,评定结果不安全,钢轨表面裂纹在上述条件下会发生扩展。图8f中,在裂纹长度为0.7 mm的条件下,当轴重为10 t时,评价点位于失效评定曲线上,评定结果处于安全与不安全的临界状态;当轴重为12 t、14 t、16 t和18 t时,失效评价点均位于评定曲线与坐标轴围成的区域之外,评定结果不安全。综上所述,由图8可以看出,评价点都会随着轴重的增大在安全区域内朝着失效评定曲线靠近,或在安全区域外远离失效评定曲线。由此可知,在相同裂纹长度的条件下,随着轴重的增大,钢轨表面裂纹缺陷都会由安全区域朝不安全区域的方向发展。

(a)l=0.1 mm (b)l=0.2 mm (c)l=0.3 mm

(d)l=0.4 mm (e)l=0.5 mm (f)l=0.7 mm

图8 静止状态下不同裂纹长度、不同轴重条件下的失效评定图

Fig.8The FAD varies with loads under different crack lengths in stationary state

基于车轮静止状态下的钢轨安全性评估结果,在裂纹长度l为0.1~0.5 mm的FAD安全区域内的不同轴重条件下,研究了车轮运动状态下车速对含裂纹缺陷钢轨的安全性影响问题,车速分别为50 km/h、100 km/h、150 km/h和200 km/h。

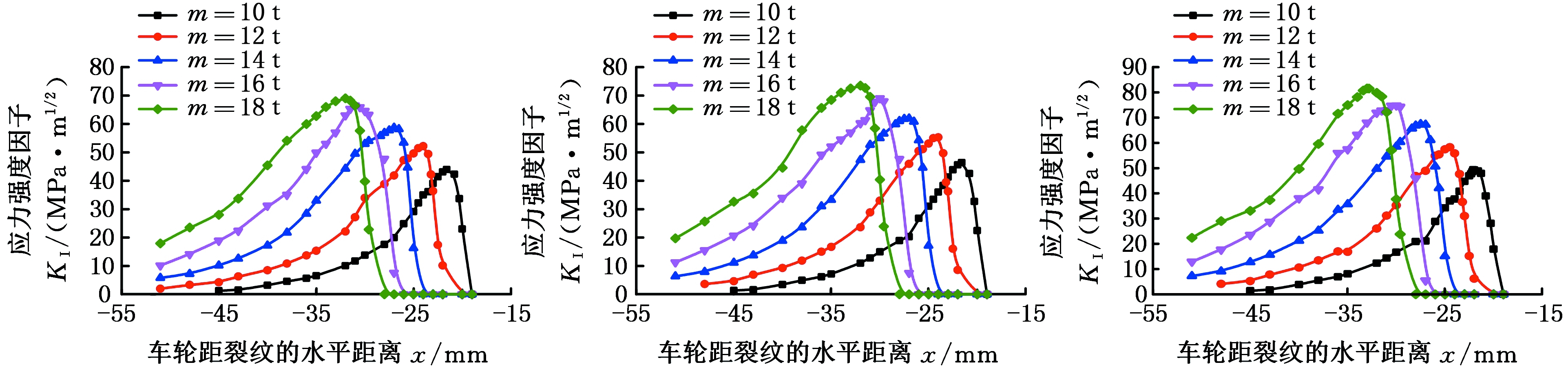

2.6.1运动状态下应力强度因子的计算

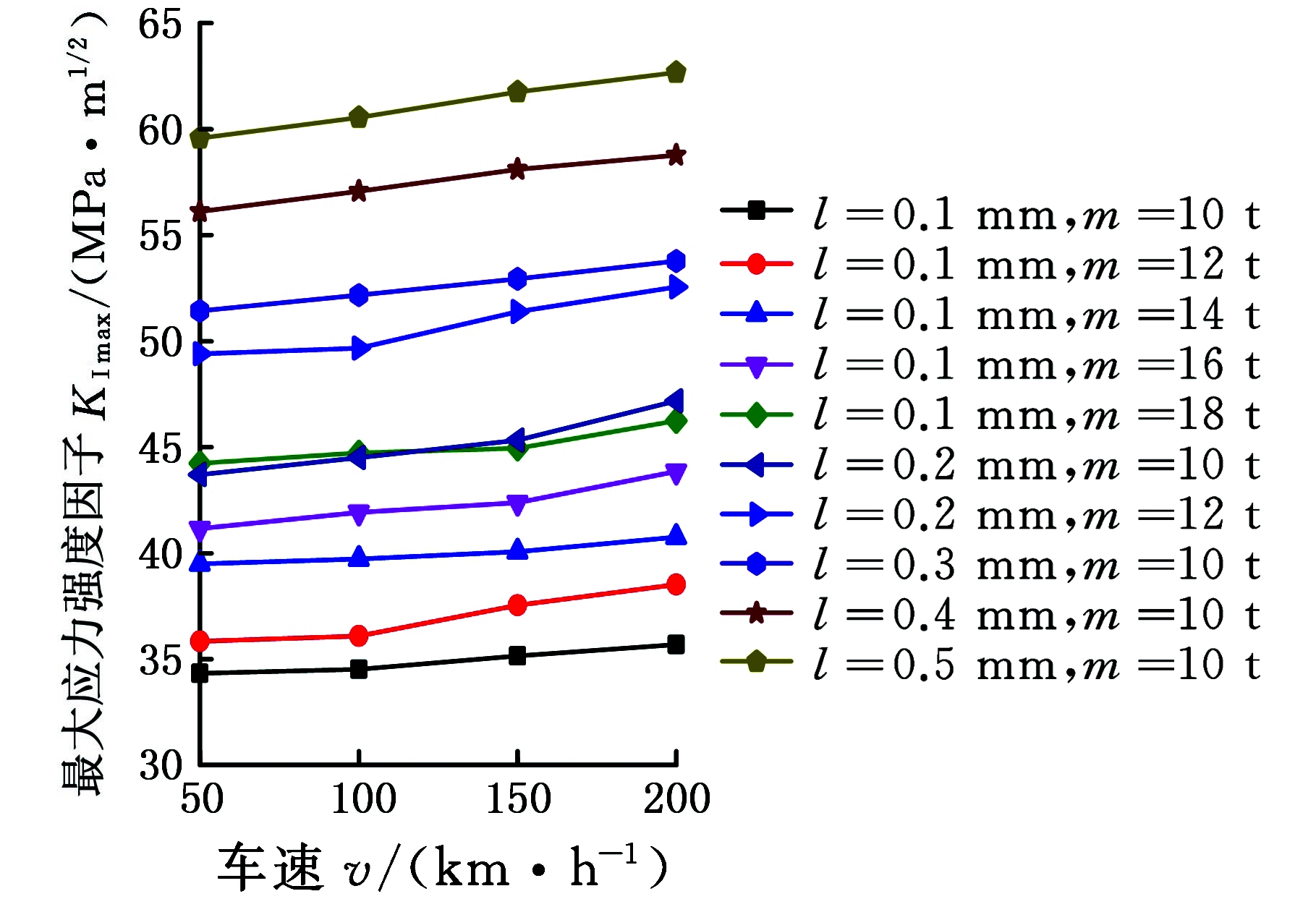

利用ANSYS采用相互作用积分法,计算得到车轮在行驶过程中靠近并经过裂纹处时,所造成裂纹尖端的应力强度因子最大值见图9。

图9 运动状态下KⅠmax随车速的变化趋势

Fig.9The maximum stress intensity factor varies withtrain speed in dynamic state

2.6.2运动状态下参考应力的计算

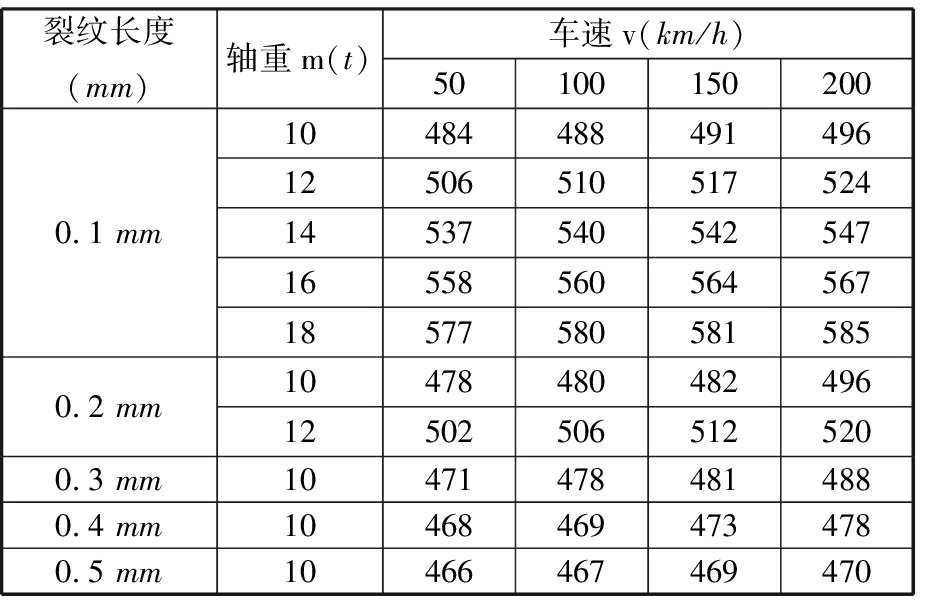

采用有效净截面应力计算参考应力的方法,得到运动状态下裂纹尖端的参考应力值(即有效净截面应力值),见表3。

表3 运动状态下裂纹尖端处参考应力值

Tab.3 The reference stress at the crack tipin dynamic state MPa

裂纹长度(mm)轴重m(t)车速v(km/h)501001502000.1 mm10484488491496125065105175241453754054254716558560564567185775805815850.2 mm10478480482496125025065125200.3 mm104714784814880.4 mm104684694734780.5 mm10466467469470

2.6.3运动状态下基于SINTAP-FAD的评定结果

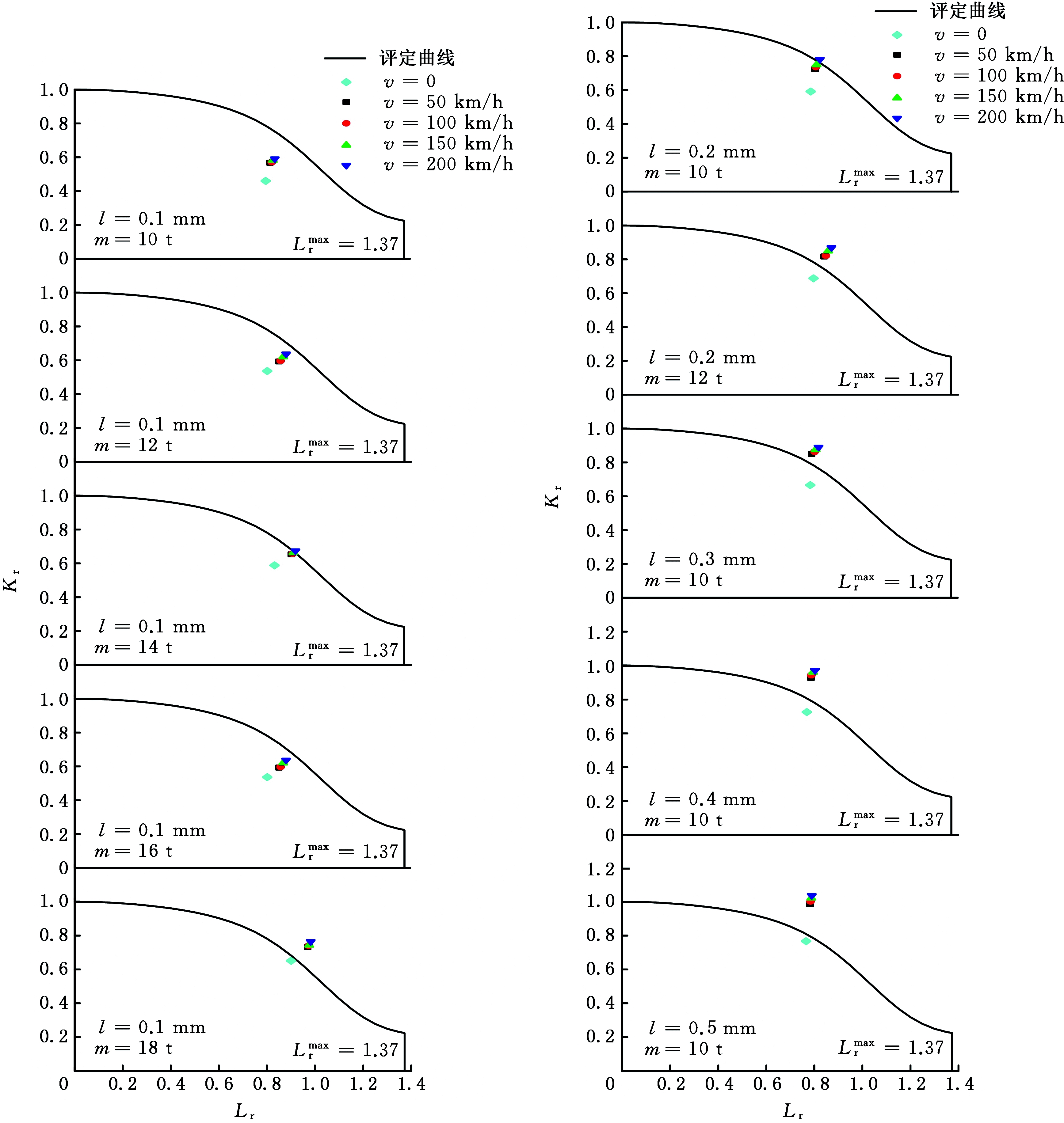

基于车轮运动过程中的最大裂纹尖端的应力强度因子和材料的断裂韧性指标,利用式(1)计算得到失效评价点的纵坐标Kr;结构承受的载荷采用参考应力,塑性极限载荷采用流变应力值,利用式(2)计算得到失效评价点的横坐标Lr。基于失效评价点的坐标(Lr,Kr)并绘制出失效评定曲线,即可得到车轮运动过程中含裂纹缺陷钢轨的安全性评定结果。

图10给出了运动状态下不同裂纹长度l、不同轴重m条件下的评价点随车速v的变化情况。由图10可以看出,在裂纹长度、车轮轴重相同的情况下,随着车速的增加,钢轨表面裂纹缺陷评价点都会朝着不安全的方向发展。当裂纹长度为0.1 mm、轴重为10 t时,随着车速的增加,钢轨表面裂纹缺陷评价点由安全区域会朝不安全区域的方向发展;当裂纹长度为0.1 mm、轴重为14 t时,随着列车速度的增加,钢轨表面裂纹缺陷评价点由安全区过渡到不安全区域;当列车速度v≥50 km/h时,钢轨表面裂纹缺陷的评价点均处于不安全区域,裂纹将会发生扩展。其主要原因是车速大小影响钢轨表面裂纹的尖端应力强度因子及其参考应力。车轮在运动状态下对轨道的动载荷的影响可根据速度对轨道的效应等效转化为轴重对轨道的效应,从而将动载荷转化为静载荷,将车速的增加等效为轴重的增加[15]。由静止状态下KⅠmax和参考应力随轴重大小的变化趋势可知,在运动状态下随着轴重的增大,KⅠmax和参考应力逐渐增大(即随着车速的增加,钢轨表面裂纹的尖端应力强度因子最大值KⅠmax和参考应力逐渐增大),从而使得钢轨表面裂纹缺陷评价点由安全区域朝不安全区域的方向发展。

图10 运动状态下不同裂纹长度、不同轴重条件下的失效评定图

Fig.10The FAD varies with loads under different length in dynamic state

(1)在车轮靠近裂纹的过程中,应力强度因子逐渐增大,达到最大值后迅速减小到0,随着轴重的增大,应力强度因子的最大值也逐渐增大,应力强度因子的最大值也会随着裂纹长度的增加而增大。

(2)对于车轮静止状态下,由SINTAP-FAD方法可知,评价点会随着轴重的增大朝着不安全区域的方向发展,且裂纹长度越长,评定结果越趋于不安全。

(3)对于车轮运动状态下,车速对于钢轨表面裂纹状态影响较大,随着车速的增加,钢轨表面裂纹缺陷状态由安全区域朝不安全区域的方向发展,且位于不安全区域的评价点,钢轨表面裂纹将发生扩展。

[1] 肖乾, 方骏. 铁道车辆轮轨滚动接触疲劳裂纹研究综述[J]. 华东交通大学学报, 2015, 32(1): 16-21.

XIAO Qian, FANG Jun. Overview of Rolling Contact Fatigue Crack of Wheel and Rail System [J]. Journal of East China Jiaotong University, 2015, 32(1): 16-21.

[2] 刘杰. 钢轨表面疲劳裂纹扩展机制[J]. 钢铁, 2017, 52(4): 67-71.

LIU Jie. Analysis of Propagation Mechanism of Fatigue Crack on Rail Surface[J]. Iron and Steel, 2017, 52(4): 67-71.

[3] 张伟, 郭俊, 刘启跃. 钢轨滚动接触疲劳研究[J]. 润滑与密封, 2005(6): 195-199.

ZHANG Wei, GUO Jun, LIU Qiyue. An Investigation of Rail Rolling Contact Fatigue[J]. Lubrication Engineering, 2005(6): 195-199.

[4] 王元清, 廖小伟, 周晖, 等. 基于SINTAP-FAD方法的含裂纹缺陷钢结构构件安全性评定研究[J]. 工程力学, 2017, 34(5): 42-51.

WANG Yuanqing, LIAO Xiaowei, ZHOU Hui, et al. Safety Assessment of Steel Structure Component with Crack Defects Using SINTAP-FAD Method[J]. Engineering Mechanics, 2017, 34(5): 42-51.

[5] TER N-GUILLÉN J, CICERO S, GARC

N-GUILLÉN J, CICERO S, GARC A T, et al. Structural Integrity Assessment of the Cast Steel Upper Anchorage Elements Used in a Cable Stayed Bridge[J]. Engineering Structures, 2014, 81: 309-317.

A T, et al. Structural Integrity Assessment of the Cast Steel Upper Anchorage Elements Used in a Cable Stayed Bridge[J]. Engineering Structures, 2014, 81: 309-317.

[6] LIE S T, LI T. Failure Pressure Prediction of a Cracked Compressed Natural Gas(CNG) Cylinder Using Failure Assessment Diagram[J]. Journal of Natural Gas Science and Engineering, 2014, 18: 474-483.

[7] 史君林, 赵建平, 蒋伟杰. 国产高强管线钢失效判定曲线研究[J]. 焊管, 2016, 39(7): 11-16.

SHI Junlin, ZHAO Jianping, JIANG Weijie. Investigation of Failure Assessment Curve for High Strength Pipeline Steel Produced in China [J]. Welded Pipe and Tube, 2016, 39(7): 11-16.

[8] 卢黎明, 胡兆击, 高劲松, 等. 失效评定图技术及其在含缺陷压力管道安全评定中的应用[J]. 石油化工设备技术, 2006, 27(3): 51-55.

LU Liming, HU Zhaoji, GAO Jinsong, et al. The FAD and Its Application in the Safety Assessment of the Defective Pressure Pipeline [J]. Petro-chemical Equipment Technology, 2006, 27(3): 51-55.

[9] WEBSTER S, BANNISTER A. Structural Integrity Assessment Procedure for Europe of the SINTAP Programme Overview[J]. Engineering Fracture Mechanics, 2000, 67: 481-514.

[10] GUBELJAK N, ZERBST U, PREDAN J, et al. Application of the European SINTAP Procedure to the Failure Analysis of a Broken Forklift[J]. Engineering Failure Analysis, 2004, 11: 33-47.

[11] JEYAKUMAR M, CHRISTOPHER T. Defect Assessment of Welded Specimen Considering Weld Induced Residual Stresses Using SINTAP Procedure and FEA[J]. Transactions of Nonferrous Metals Society of China, 2013, 23: 1452-1458.

[12] AINSWORTH R A, GUTIERREZ-SOLANA F, OCEJO J R . Analysis Levels within the SINTAP Defect Assessment Procedures [J]. Engineering Fracture Mechanics, 2000, 67: 515-527.

[13] 曹世豪, 李煦, 文良华, 等. 钢轨表面裂纹扩展方向研究[J]. 表面技术, 2014, 43(3): 37-42.

CAO Shihao, LI Xu, WEN Lianghua, et al. Analysis of Propagation Direction of Rail Surface Crack [J]. Surface Technology, 2014, 43(3): 37-42.

[14] 曹世豪, 李佳莉, 杨荣山, 等. 滚动接触作用下钢轨表面裂纹扩展机理分析[J]. 华中科技大学学报(自然科学版), 2017, 45(4): 11-15.

CAO Shihao, LI Jiali, YANG Rongshan, et al. Propagation Mechanism Anlysis of Crack on Rail Surface under Rolling Contact [J]. Journal of Huazhong University of Science and Technology( Natural Science Edition), 2017, 45(4): 11-15.

[15] 赵运磊. 高速铁路轮轨滚动接触疲劳裂纹萌生及扩展的有限元分析[D]. 天津: 天津科技大学, 2013:42-43.

ZHAO Yunlei.Finite Element Analysis of High Speed Railway Wheel/Rail Rolling Contact Fatigue Crack Initiation and Propagation [D].Tianjin: Tianjin University of Science and Technology, 2013:42-43.