基于表面质量需求的机械零件再制造毛坯预处理工艺优化方法

柯庆镝1 田常俊1 李 杰1 李柏青2 翟正树2 詹 伟1

1.合肥工业大学机械工程学院,合肥,2300092.安徽瑞赛克再生资源技术股份有限公司,芜湖,241000

摘要:针对目前再制造预处理工艺不能有效地与检测、修复等后续工艺相匹配的问题,通过调研现有再制造毛坯污染物及相应预处理工艺,构建了基于表面质量需求的再制造毛坯预处理工艺能力函数。同时考虑再制造预处理工艺中的能量消耗过程,构建了再制造预处理工艺模型,提出一种基于表面质量需求的再制造毛坯预处理工艺优化方法。以某款变速箱壳体类零件为研究对象,基于Box-behnken实验数据,构建了超声波清洗预处理工艺优化模型,并提出了不同表面质量需求下的优化工艺方案,验证了所提模型及方法的可行性与有效性。

关键词:再制造毛坯;表面预处理;表面质量需求;工艺优化

0 引言

再制造是面向全生命周期绿色制造的发展和延伸,是实现循环经济发展和资源高效利用的重要方式[1]。我国资源能源短缺、节能环保要求提升和日益增长的报废机械装备、典型大型贵重机械类装备与零部件数量,对再制造技术发展提出了迫切需求[2]。目前再制造毛坯的主要来源是废旧零部件,在其服役过程中会产生多种类型的表面污染物及失效状态(如外部沉积物、油垢、积碳、水垢、锈垢、旧漆和防护层等),要求现有的再制造预处理环节有效地与后续检测分类、修复、机加工等工艺环节需求相匹配[3]。针对上述问题,CHANG等[4]研究了压缩机叶轮叶片上的氧化层对等离子喷焊层的影响,降低了再制造叶片的机械性能。金湖[5]采用喷砂清理和激光清理等不同的预处理方式,对叶轮材料FV520B进行处理,发现采用的预处理方式不同,获得的涂层与基体间的结合紧密程度及涂层结合强度均有较大差异。LONG等[6]分析了熔盐清洗处理效果,为再制造商提供了选择熔盐清洁过程最佳参数的方向。上述研究主要分析了再制造毛坯表面(污染物、表面粗糙度)对后续修复工艺的影响,尚未从再制造表面质量需求出发,来分析再制造预处理工艺规划及工艺参数优化问题。

针对上述问题,本文通过调研再制造毛坯污染物类型及对应预处理方法,构建基于表面质量需求的再制造预处理工艺模型,并通过该模型对相应工艺参数进行优化,实现高效且绿色的预处理工艺过程。

1 再制造毛坯表面质量模型

再制造零件的表面预处理质量直接影响其检测阶段表面和内部微细裂纹等失效状态的探测,以及损伤的定性和损伤程度的判断。在修复过程中,其表面残留的污染物造成基底与修复层之间的结合界面出现孔隙、夹砂等现象,使得表面修复涂层结合强度降低。同时,在加工过程中,也会由于污染物热效应造成加工精度降低或产生各类加工缺陷[7-8]。由此可知,在对再制造毛坯进行表面预处理之前,需要基于其表面污染物类型(表1)及相应再制造后续工艺需求,对再制造预处理表面质量需求进行分析,提出相应的最优表面预处理方案,使毛坯表面质量满足后续再制造工艺要求,从而实现高效、低成本的再制造工程应用模式。

(1)污染物状态。若经表面预处理后的再制造毛坯表面污染物去除量不足,对检测、修复、机械加工均会产生严重影响。结合清洁度指标,预处理表面状态函数可表示为

ψ1(xD)=(c,δ,…)

(1)

式中,c为去除污染物质量百分比;δ为污染物分布状态;xD为污染物状态变量。

(2)形变层状态。表面粗糙度是衡量表面微观形变的主要指标,表面形貌达不到后续加工工艺需求时,表面粗糙度过大或过小均不利于涂层与基体的结合[11]。基于表面粗糙度统计指标,预处理表面状态函数可表示为

ψ2(xA)=(Ra,Rz,Ry,…)

(2)

式中,Ra、Rz、Ry均为表面粗糙度的轮廓统计指标;xA为形变层状态变量。

(3)变性层状态。变性层通常是指再制造毛坯表面的氧化层和疲劳层,其残留将直接影响修复阶段焊接熔池中夹杂物的产生,进而严重降低了再制造产品的机械性能[4]。基于变性层分析,预处理表面状态函数可表示为

表1 再制造毛坯的主要污染物特性及形成机理[9-10]

Tab.1 Major contaminant characteristics and formation mechanism of remanufacturedcores

污染物类型厚度(mm)附着力(MPa)主要成分形成机理外部沉积物5~300.005~0.020空气中的颗粒如尘埃等由于重力和气流等附着在被机油污染的零件表面油污1~100.10~0.15机油、焦油、碳质沥青、碳化物和灰分等润滑油发生老化,即氧化聚合后的产物积碳0.3~100.5~0.7积碳主要发生在气门、燃烧室、进气管、排气管等部位是燃油和机油在发动机内部燃烧时产生的水垢1~5水垢产生于发动机的冷却系中冷却系中的冷却水冷却过程中被加热到较高的温度,溶解在水中的盐类部分析出,附着在冷却系的零件上锈垢0.1~2.0金属氧化物由于金属的化学电化学破坏而形成的旧漆0.5~1.55~10无机硅酸盐、磷酸盐、植物树脂铝粉等为了保护零件表面质量而人为喷涂上的

ψ3(xO)=(hi,hj,…)

(3)

式中,hi为氧化层残留平均厚度;hj为疲劳层平均厚度;xO为变性层状态变量。

综上所述,预处理表面状态函数可表示为

ψ(x)=(ψ1(xD),ψ2(xA),ψ3(xO))

(4)

废旧机械产品及关键零部件在其整个服役过程中处于各类不同的工作环境中,受到不同的载荷影响,其表面的污染物、形变层及变性层也存在较大的不确定性。若预处理效果不够,则会显著影响再制造后续的检测与修复质量;但若预处理效果过好,则易产生预处理工艺过程中的资源及能源的浪费。

因此,为了满足后续再制造检测、修复等环节的预处理表面质量要求,同时实现高效绿色预处理过程,需获取再制造毛坯表面污染物、形变层及变性层的状态,结合预处理表面需求获取相应的预处理工艺能力需求,可表示为

(5)

式中,η(·)为预处理工艺能力函数; 分别为污染物、形变层和变性层预处理前的表面状态函数;σl为污染物在污染物单位表面质量范围(MD,l-1,MD,l)内的预处理需求,下标l为污染物等级;σm为形变层在形变层单位表面质量范围(MA,m-1,MA,m)内的预处理需求,下标m为形变层等级;σn为变性层在变性层表面质量范围(MO,n-1,MO,n)内的预处理需求,下标n为变形层等级。

分别为污染物、形变层和变性层预处理前的表面状态函数;σl为污染物在污染物单位表面质量范围(MD,l-1,MD,l)内的预处理需求,下标l为污染物等级;σm为形变层在形变层单位表面质量范围(MA,m-1,MA,m)内的预处理需求,下标m为形变层等级;σn为变性层在变性层表面质量范围(MO,n-1,MO,n)内的预处理需求,下标n为变形层等级。

综上所述,在进行再制造预处理前,需明确再制造毛坯表面污染物类型、形变和变性等情况,并研究其表面质量分布状态,才能对再制造毛坯开展相应的预处理方案设计与优化,从而使再制造毛坯表面具备良好的检测、修复及机加工等再制造工艺特性。

2 再制造预处理工艺分析

2.1 预处理过程参数分析

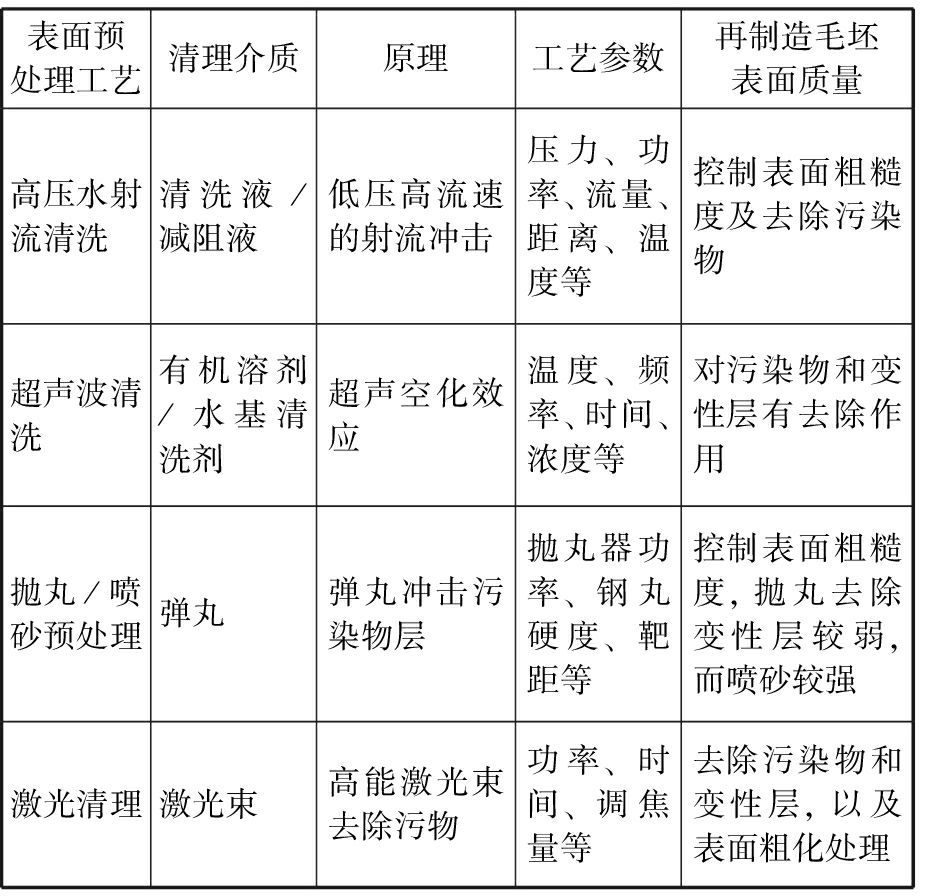

为了便于对整个预处理工艺过程各种需求进行分析,本文给出了常用的表面预处理工艺,见表2。将单个工序作为预处理工艺过程的基本单元,其中各类过程参数将影响预处理工艺能力。过程参数可分为以下三类:①环境参数(PE):表征环境状态的基本参变量,如环境温度等;②介质参数(PM):表述预处理介质状态特征的各种物理量,如清洗剂浓度、清洗温度、钢丸硬度等;③工艺参数(PP):表征预处理设备状态的控制变量,如功率、时间、频率、压力等。

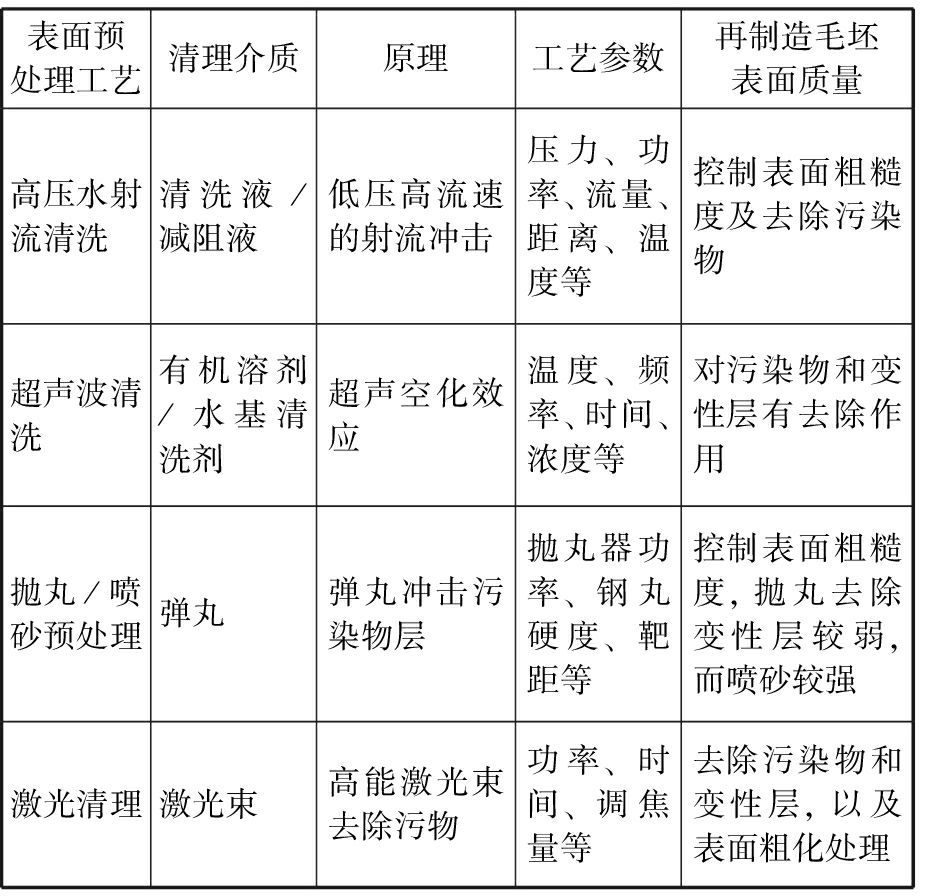

表2 常用表面预处理工艺[12-13]

Tab.2 Commonly used surface pretreatment process

表面预处理工艺清理介质原理工艺参数再制造毛坯表面质量高压水射流清洗清洗液/减阻液低压高流速的射流冲击压力、功率、流量、距离、温度等控制表面粗糙度及去除污染物超声波清洗有机溶剂/水基清洗剂超声空化效应温度、频率、时间、浓度等对污染物和变性层有去除作用抛丸/喷砂预处理弹丸弹丸冲击污染物层抛丸器功率、钢丸硬度、靶距等控制表面粗糙度,抛丸去除变性层较弱,而喷砂较强激光清理激光束高能激光束去除污物功率、时间、调焦量等去除污染物和变性层,以及表面粗化处理

以工艺单元的主要过程参数为变量,构建工艺单元的预处理过程模型,通过调节主要过程参数来实现调控工艺单元的表面预处理工艺能力、工艺能耗和工艺成本的目的。

2.2 预处理工艺模型

2.2.1预处理工艺能力

基于所选取的预处理工艺类型,结合文献[3,6,12-13]及实验数据,分析工艺单元中各类过程参数对其表面质量的影响关系,构建面向表面污染物、形变层及变性层分布状态的再制造毛坯表面预处理工艺能力函数:

η(x)=f(PE,PM,PP)

(6)

式中,f(·)为与工艺过程参数相关的预处理工艺的能力函数;(PE,PM,PP)为预处理工艺过程参数。

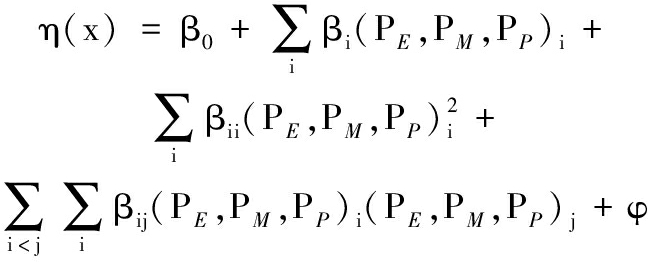

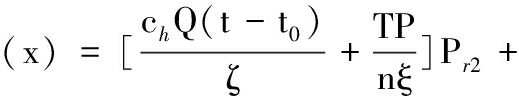

依据式(5)将再制造预处理表面质量需求作为工艺决策的主要依据,构造基于工艺能力的再制造毛坯表面预处理工艺过程模型,并获取最优的过程参数组合。由于预处理工艺能力与过程参数之间存在非线性关系,可采用多元响应函数构建该模型[14],即

(7)

式中,β0是过程参数的工艺能力系数;βi为各过程参数单次方系数;βii为各过程参数二次方系数;βii为两过程参数共同作用系数;φ为实验值与回归值的差值。

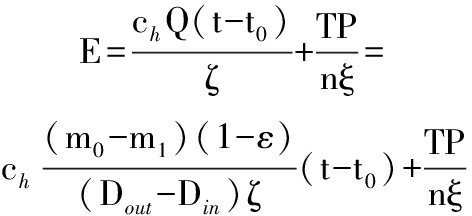

2.2.2预处理工艺能耗

表面预处理过程主要是一个破坏污染物、变性层与工件表面结合力的过程,这种破坏力即为清理作用力,且该破坏过程必然伴随着能量的消耗。表面预处理工艺总能耗可直观地表示为清理能耗和提高介质[15]能耗的总和,即

(8)

式中,ch为预处理溶液的比热容;Q为单个零件预处理溶液消耗量;t为预处理温度;t0为常温;n为预处理时间T内预处理零件的数目;ζ为加热时能量的转化率;ξ为不同设备预处理时的能量利用率;P为预处理设备功率。

2.2.3预处理工艺成本

表面预处理工艺过程中各个环节均具有相应的成本消耗,可表示为

W(x)=∑ϑ(x)

(9)

基于企业及文献调研,可将表面预处理工艺成本分为设备折旧成本、用电成本、人工成本、材料成本和废物处理成本5个部分组成[9],即

W(x)=∑ϑ

(10)

式中,κ为单个零件总耗时与单个零件清洗耗时的比值;Pr1为单位小时的设备折旧费用;Pr2为电价;Pr3为单位小时的员工成本;Pr4为介质价格;Pr5为废弃介质处理成本。

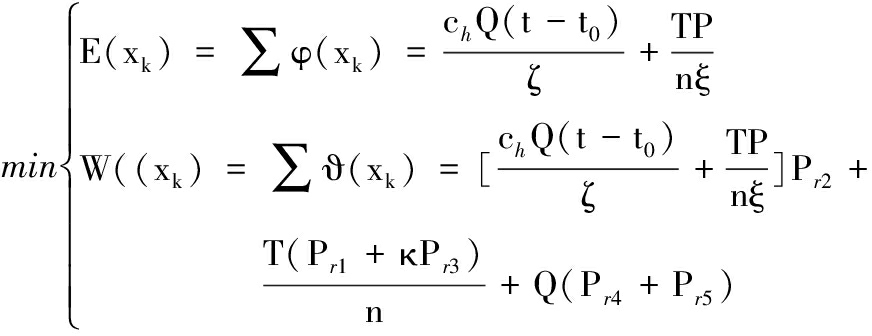

2.3 表面预处理过程工艺优化

(1)表面质量需求。统计分析废旧产品中关键零部件表面状态,分析再制造毛坯表面初始质量(如污染物种类及其分布、磨损状态等)。同时,基于表面质量对再制造修复的影响规律,结合其修复结构的服役性能需求,提出再制造预处理表面质量需求。

(2)工艺优化模型。基于再制造毛坯表面初始质量,结合现有预处理工艺选取合适的工艺类型,并以预处理工艺单元为研究对象,分析各类工艺过程参数对工艺能力、工艺能耗和工艺成本的影响关系,选择并设定相关系数,构建相应工艺过程函数模型。

(3)预处理工艺优化。将预处理工艺能力函数模型设为约束函数,主要是为了确保再制造毛坯预处理工艺能力需求;将工艺能耗和工艺成本设为目标函数,结合实验及调研数据,采用合理数值分析方法,得到工艺过程参数优化值,进一步构建预处理工艺优化模型。

工艺参数约束条件为

T∈(T0,Tl)t∈(t0,tl)C∈(C0,Cl)P∈(P0,Pl)…

工艺能力需求应满足:

η(x)≥ψ(x) (η1(xD),η2(xA),η3(xO))≥(ψ1(xD),ψ2(xA),ψ3(xO))

优化目标函数为

式中,xk为过程参数变量,下标k为过程参数的个数;(T0,Tl)、(t0,tl)、(C0,Cl)、(P0,Pl)分别为表面预处理时间、预处理温度、介质浓度和预处理功率的取值区域。

基于上述优化模型,结合再制造毛坯表面污染物分布状态及预处理表面质量需求,对现有预处理工艺过程参数进行调控,以实现降低工艺能耗和工艺成本的目标,形成高效且绿色的再制造表面预处理工艺过程。

3 案例分析及验证

3.1 表面预处理工艺实验

3.1.1实验设计

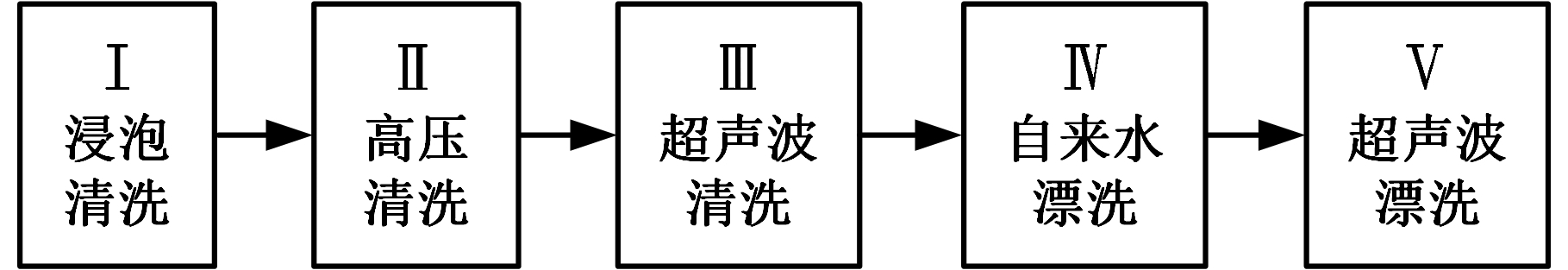

基于企业调研,由于该款废旧变速箱壳体表面存在较多含有污染物的毛细裂纹,给污染物清理造成极大的困难。结合企业再制造需求,该款废旧变速箱壳体再制造表面预处理的主要任务是去除其表面污染物,即将污染物状态作为表面质量主要需求。而在预处理去除污染物的过程中,需考虑预处理去除污染物质量百分比c、污染物分布状态δ等。由于企业生产实践有可操作性的要求,因此将去除污染物质量百分比c作为衡量预处理工艺能力的指标,可表示为

η(x)=(η1(xD),η2(xA),η3(xO))=η1(xD)=f(x)=c

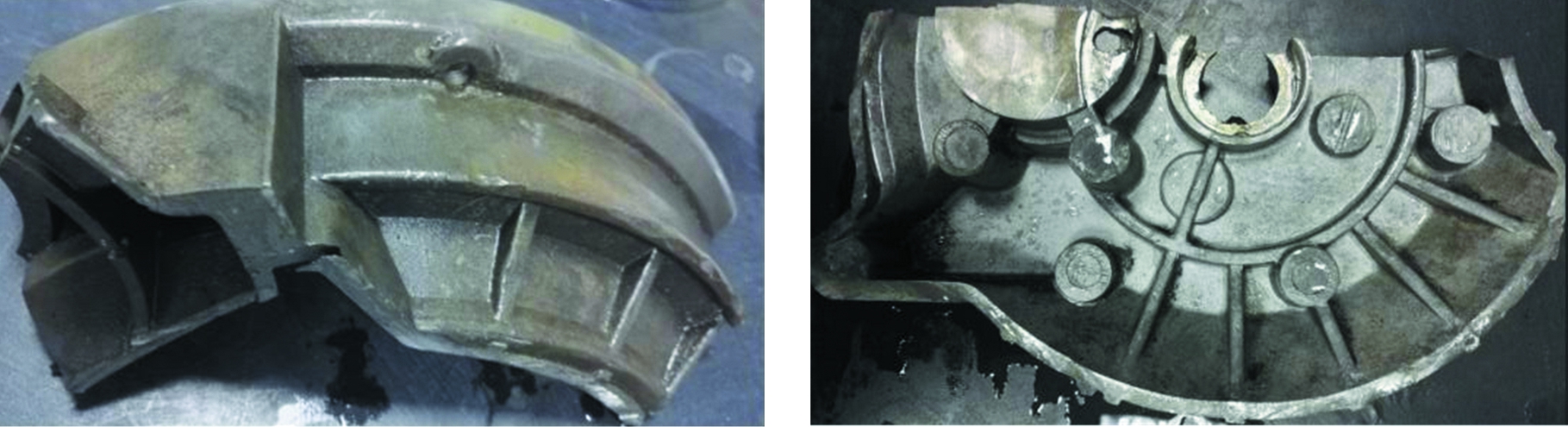

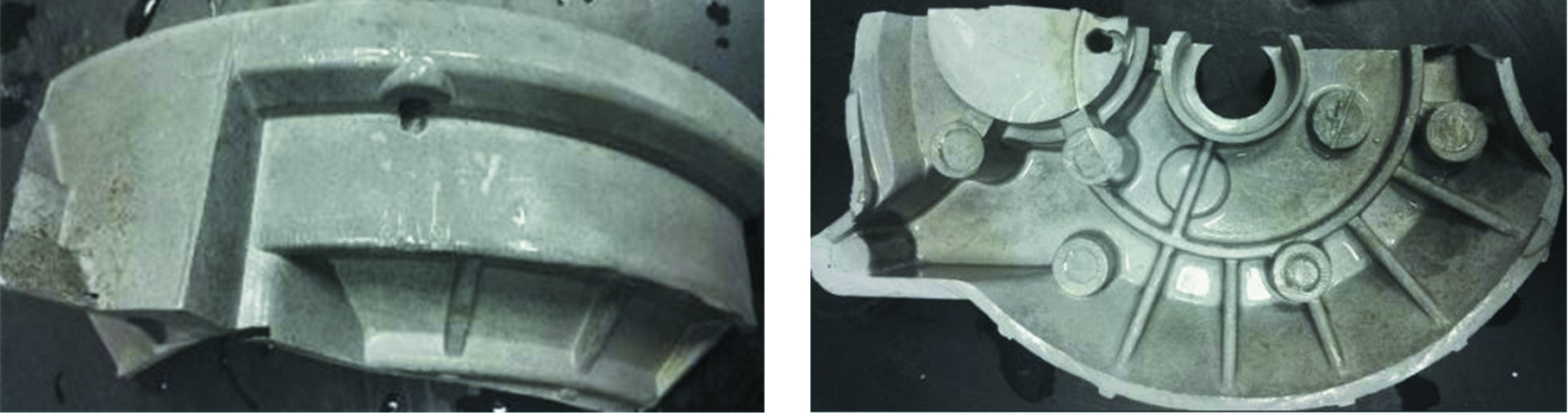

结合企业需求及文献调研,分析检测所收集的废旧变速箱壳体表面污染物,设计并优化后的清洗预处理工艺流程见图1,可以看出,复合预处理工艺由浸泡清洗、高压清洗、超声波清洗、自来水漂洗和超声波漂洗组成。样件预处理前后的对比见图2。基于实验数据,超声波清洗单元内各参数对污染物去除量影响较大,可视为该复合预处理工艺的核心工艺,因此本文以超声波清洗预处理工艺单元为例,分析并验证上述理论模型的实用性和优越性。再制造毛坯超声波清洗工艺单元的预处理表面质量需求选择见表3。

3.1.2超声清洗工艺实验

基于相关标准BS ISO 16232-10-2007[16],可设定超声清洗工艺能力为

(11)

式中,m0为前一个工艺单元清洗后样件质量;m1为经超声波清洗后的样件质量;m2为清洁度合格后的洁净样件质量。

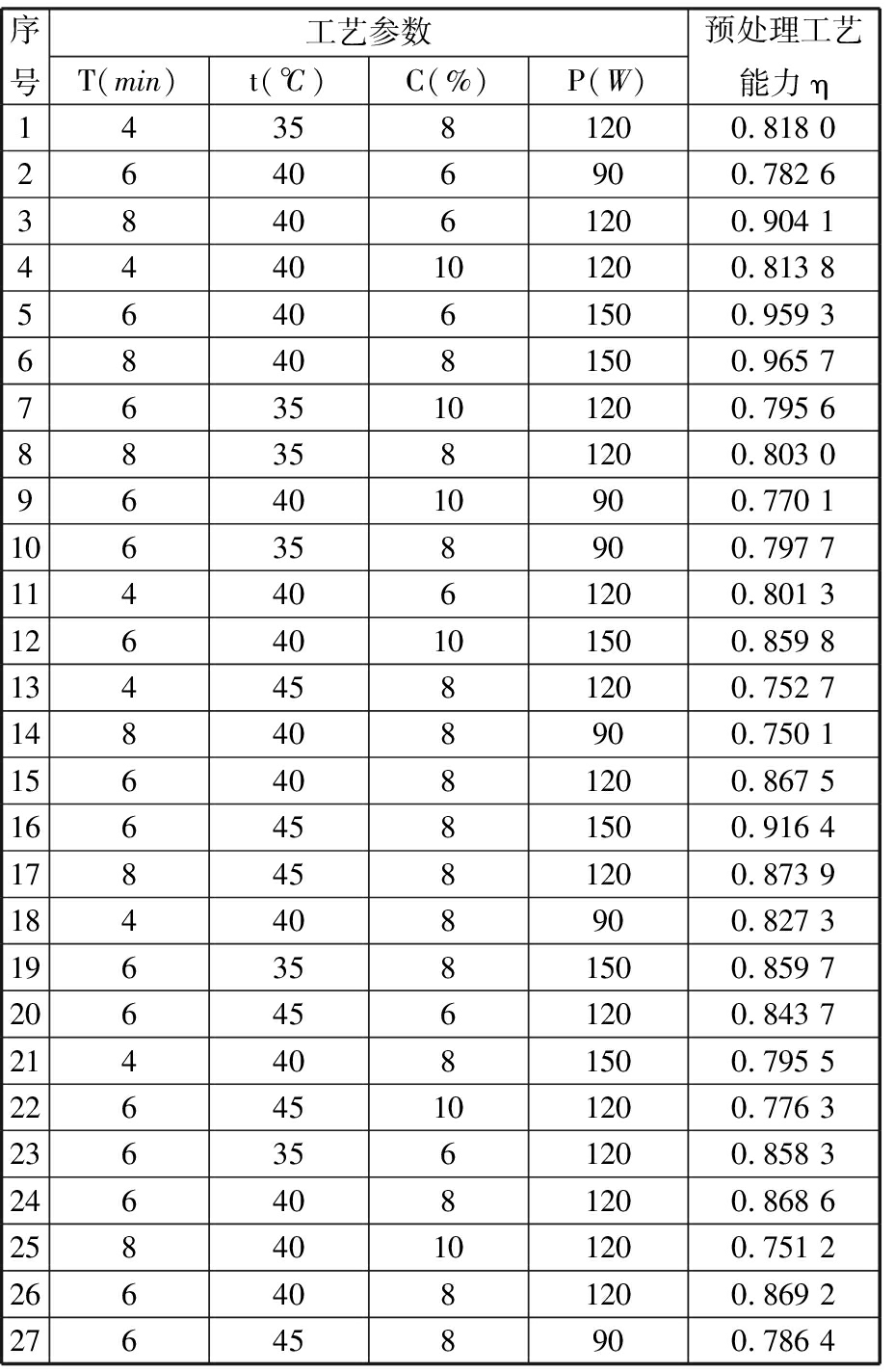

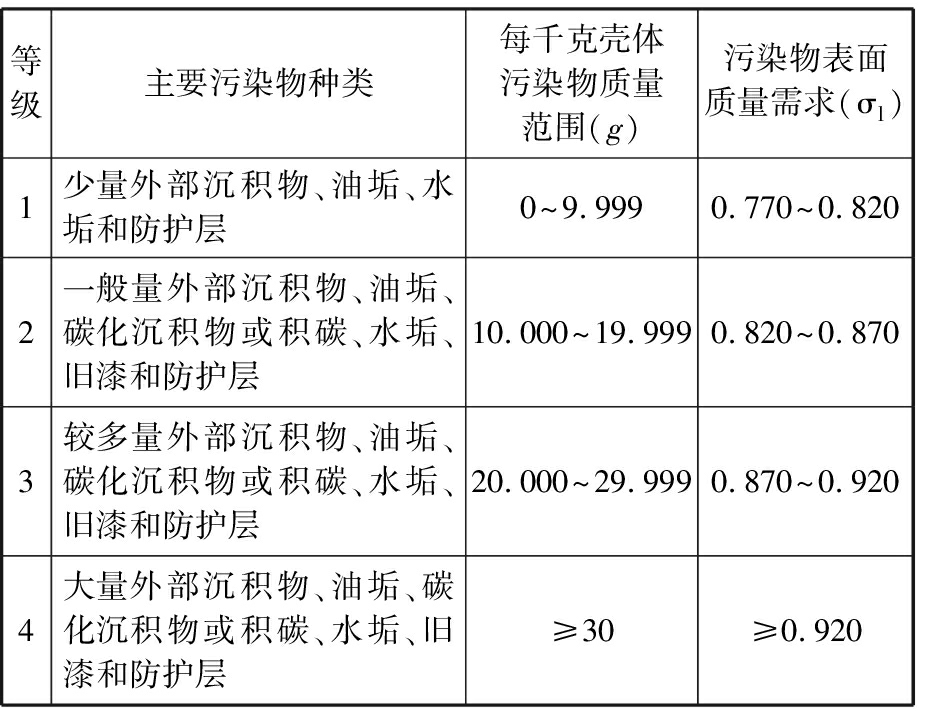

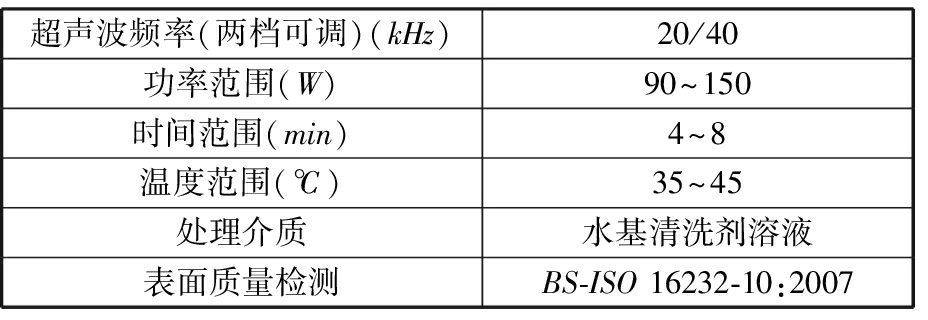

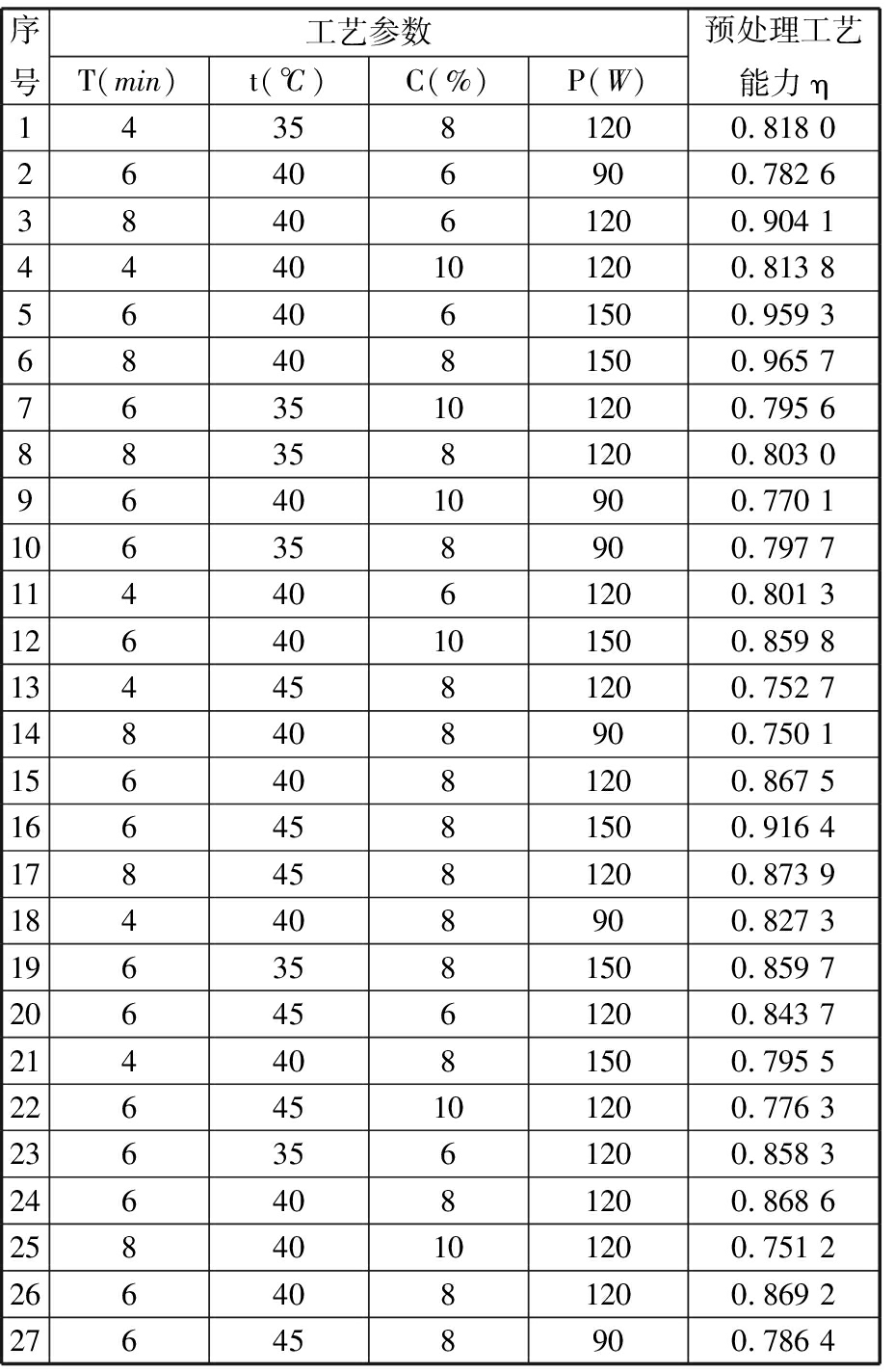

基于企业需求及文献调研,选取超声波清洗主要参数(清洗时间T,清洗温度t,清洗液浓度C,清洗功率P),利用Box-behnken实验设计方法开展实验,实验参数和条件见表4,进一步分析超声波清洗预处理工艺能力函数,见表5。

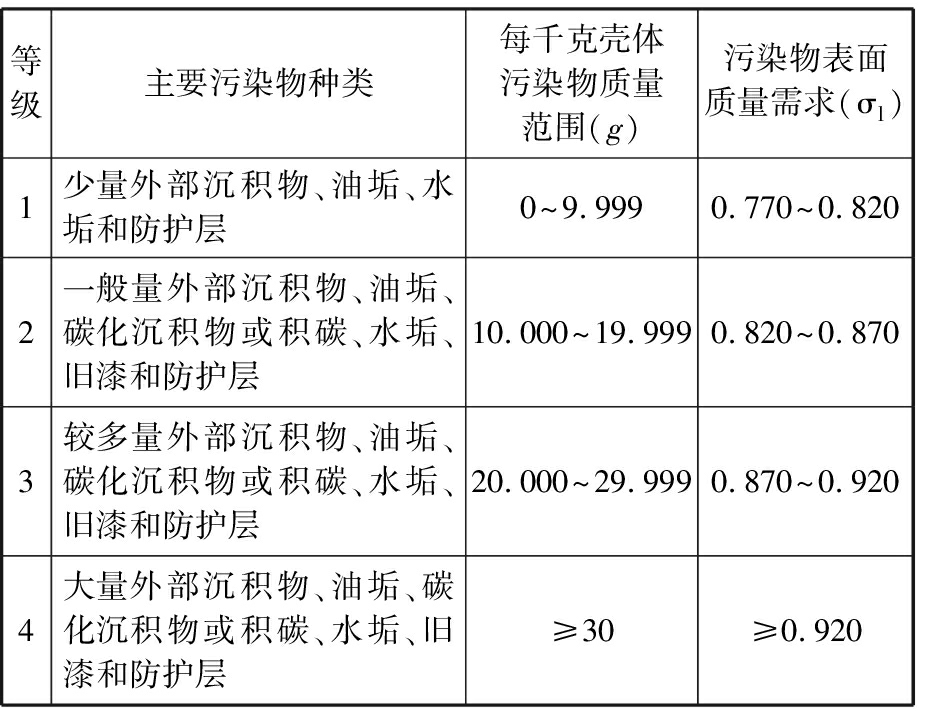

表3 再制造毛坯超声波清洗工艺单元预处理表面质量需求选择参考

Tab.3 Remanufacturingcores ultrasonic cleaning process pretreatment surface quality requirements selection reference

等级主要污染物种类每千克壳体污染物质量范围(g)污染物表面质量需求(σl)1少量外部沉积物、油垢、水垢和防护层0~9.9990.770~0.8202一般量外部沉积物、油垢、碳化沉积物或积碳、水垢、旧漆和防护层10.000~19.9990.820~0.8703较多量外部沉积物、油垢、碳化沉积物或积碳、水垢、旧漆和防护层20.000~29.9990.870~0.9204大量外部沉积物、油垢、碳化沉积物或积碳、水垢、旧漆和防护层≥30≥0.920

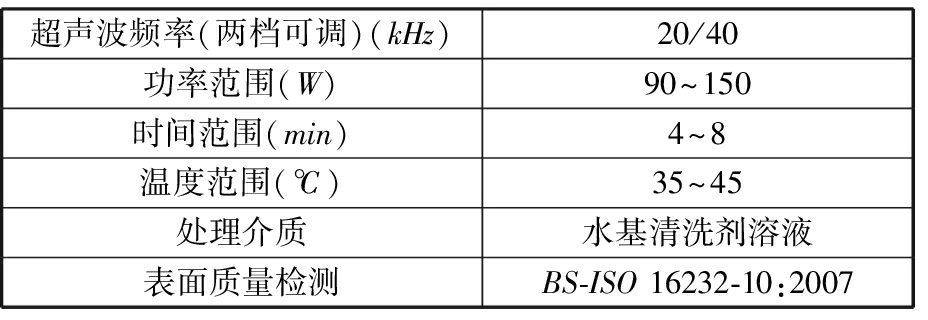

表4 表面处理实验参数

Tab.4 Surface treatment experimental parameters

超声波频率(两档可调)(kHz)20/40功率范围(W)90~150时间范围(min)4~8温度范围(℃)35~45处理介质水基清洗剂溶液表面质量检测BS-ISO 16232-10:2007

表5 预处理工艺参数及预处理工艺能力数据

Tab.5 Pretreatment process parameters and pretreatment process capability data

序号工艺参数T(min)t(℃)C(%)P(W)预处理工艺能力η143581200.818 026406900.782 6384061200.904 14440101200.813 8564061500.959 3684081500.965 77635101200.795 6883581200.803 0964010900.770 1106358900.797 71144061200.801 312640101500.859 81344581200.752 7148408900.750 11564081200.867 51664581500.916 41784581200.873 9184408900.827 31963581500.859 72064561200.843 72144081500.795 522645101200.776 32363561200.858 32464081200.868 625840101200.751 22664081200.869 2276458900.786 4

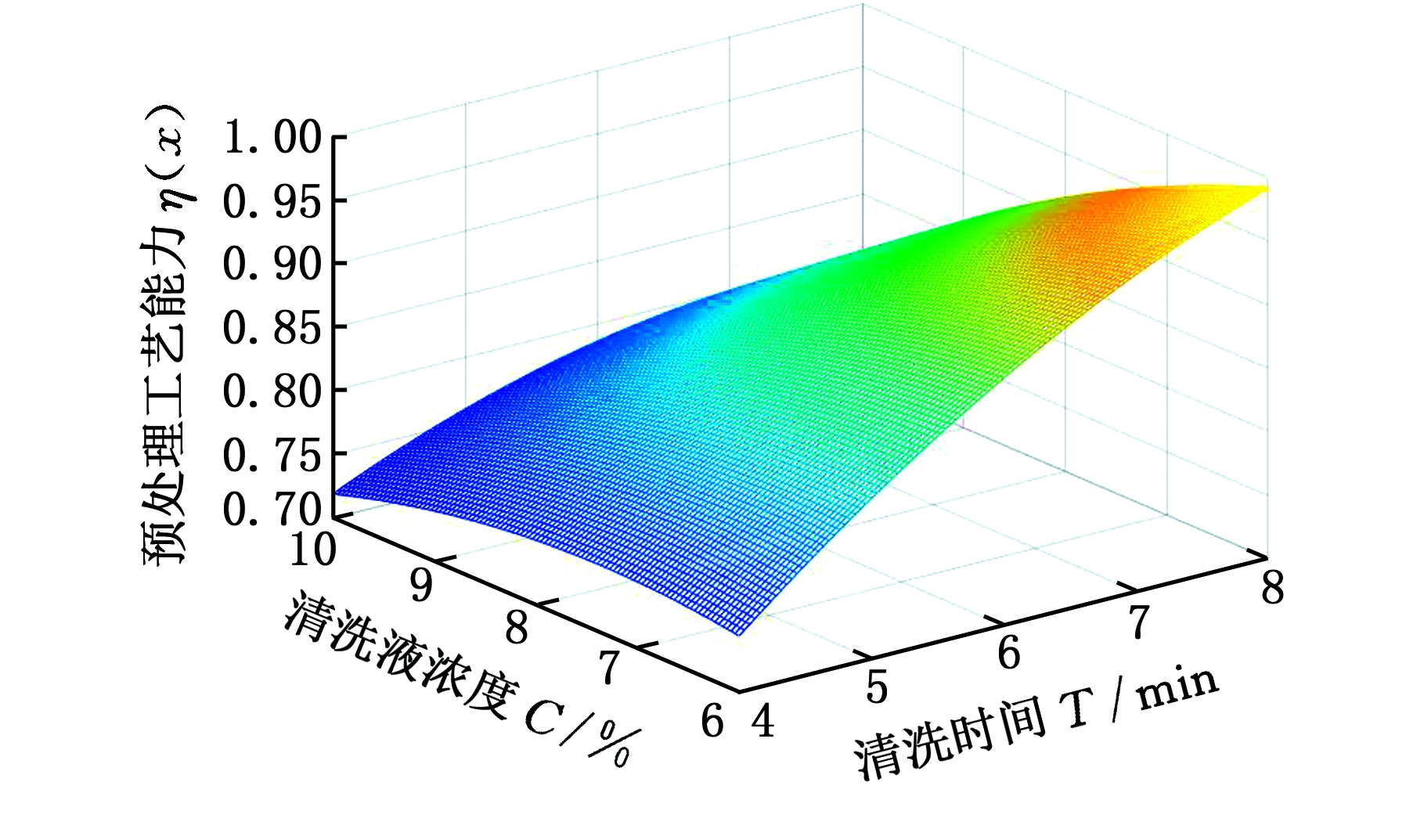

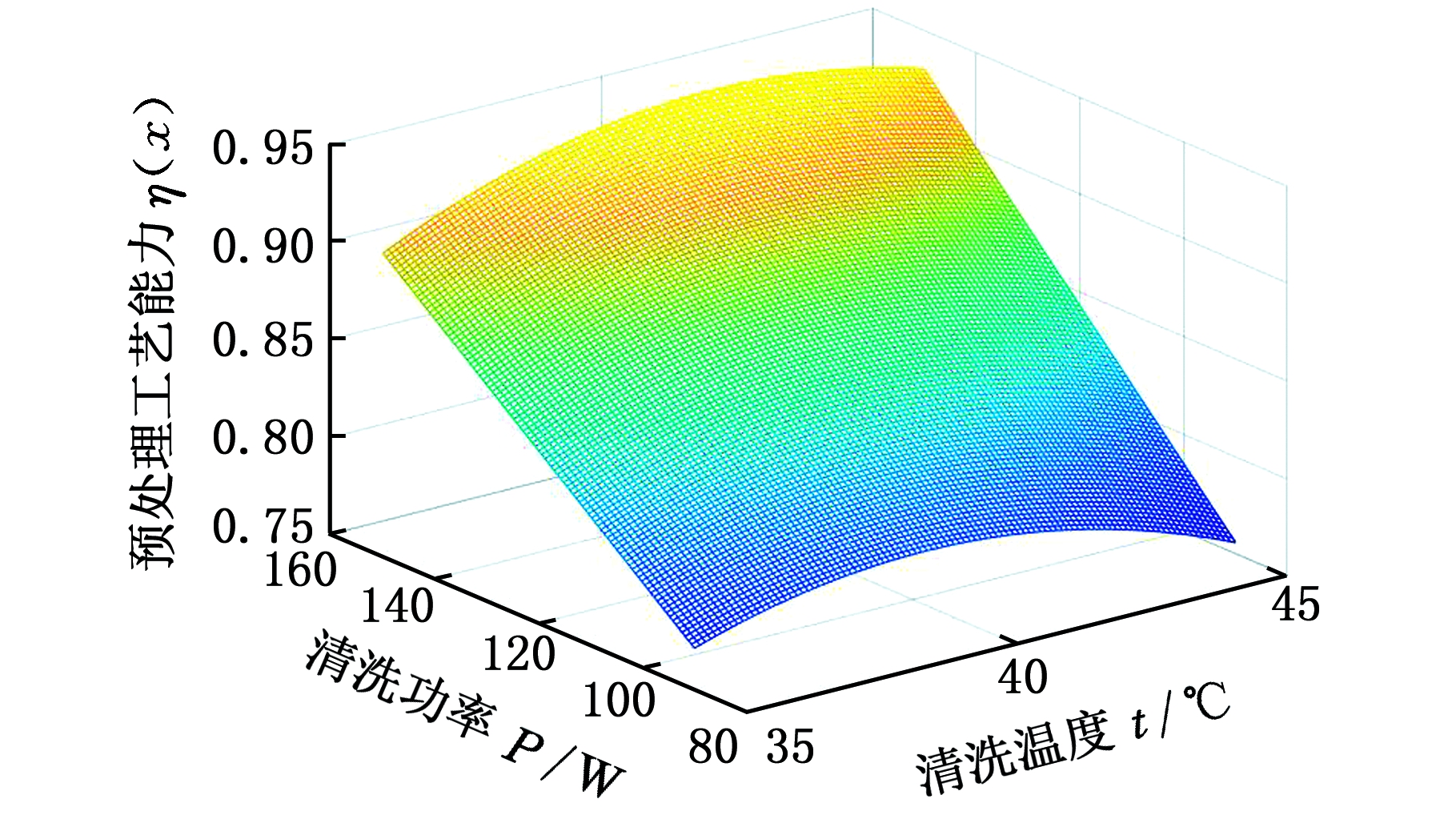

3.1.3超声波清洗工艺能力函数

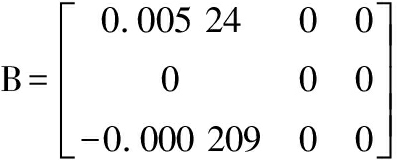

结合数值分析方法,得到超声波清洗工艺能力拟合函数如下:

η=XAXT

(12)

基于上述超声工艺能力拟合函数,可获得时间、温度、浓度和功率这4个工艺参数与超声波清洗预处理工艺能力的影响关系,见图3。

3.2 超声波清洗能耗分析

在超声波清洗表面处理工艺过程中,单个零件消耗的清洗液体积可设定为

(13)

将式(13)代入式(8)可得

(14)

式中,Q为单个零件消耗的清洗液体积;V为超声波清洗槽液体积;Dout为超声波清洗液排放时清洗液的污染物含量;Din为刚配好的槽液污染物含量;ε为可循环利用率。

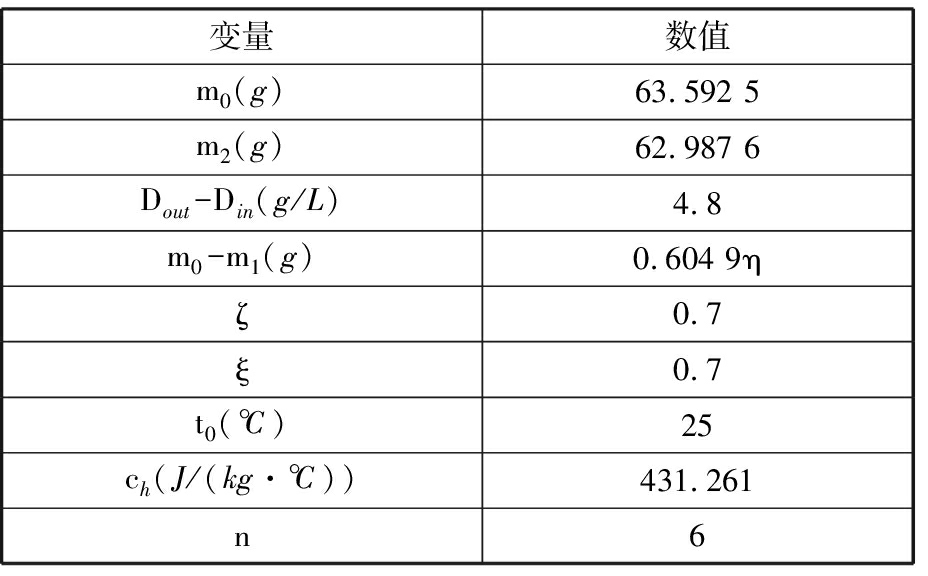

能耗函数其余变量的数值设定见表6。

表6 能耗函数其余变量数值

Tab.6 The remaining variables of the energy function

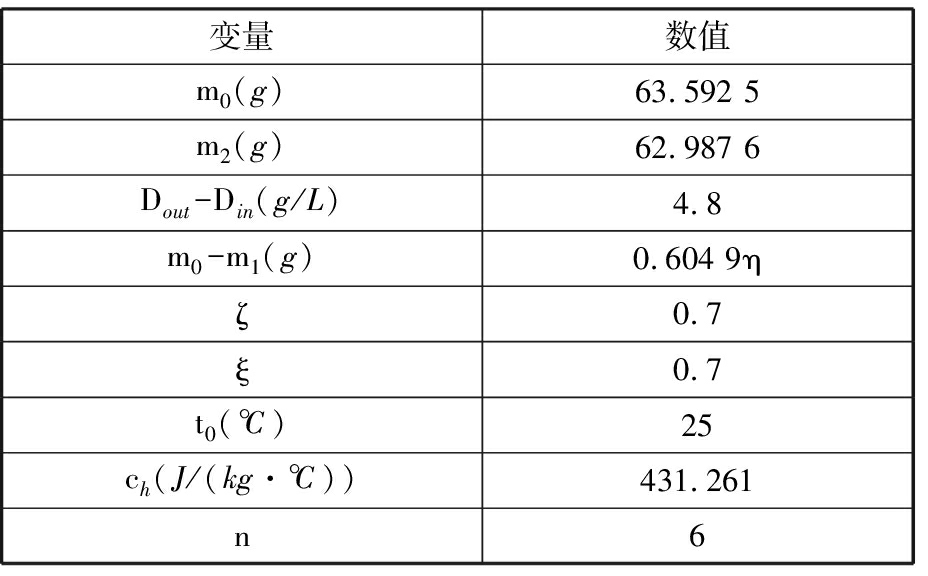

变量数值m0(g)63.592 5m2(g)62.987 6Dout-Din(g/L)4.8m0-m1(g)0.604 9ηζ0.7ξ 0.7t0(℃)25ch(J/(kg·℃))431.261n6

注:Dout-Din为单个零件经超声波清洗后,超声波清洗液浓度差值。

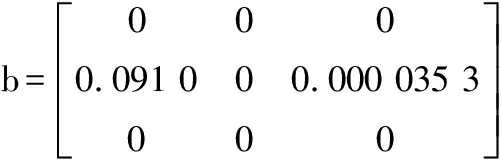

基于企业及文献调研数据,选取并设定参数(表6),可得到超声波清洗能耗函数如下:

E=[2.094η(t-25)+0.039 7TP]×10-4

(15)

3.3 超声波清洗成本分析

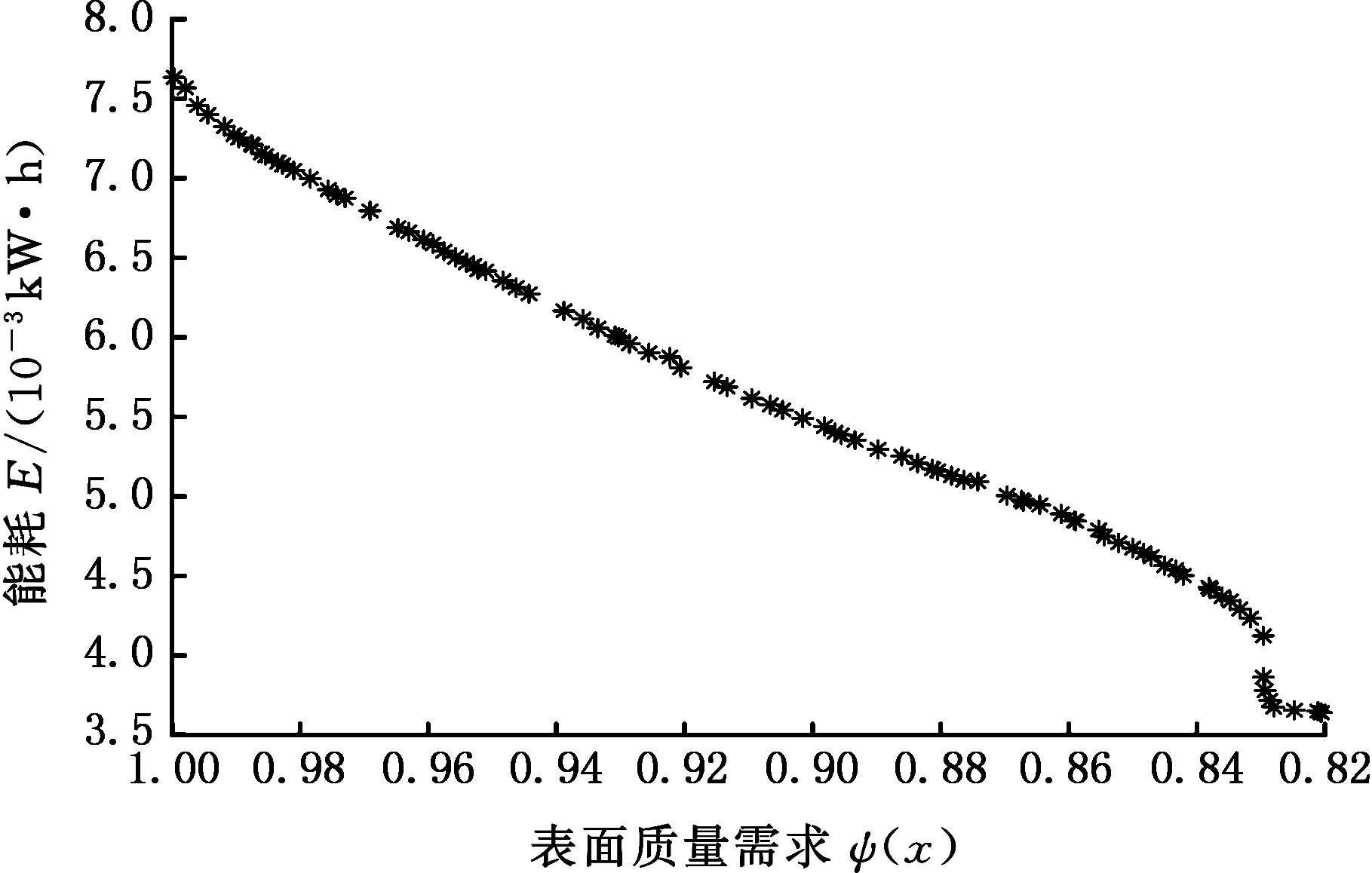

超声波清洗的成本主要包括:设备折旧成本、用电成本、人工成本、材料(主要为清洗液等)成本,废物(污水)处理成本等,由式(10)、式(13)、式(14)可得单个零件超声波清洗的总成本:

(16)

基于表7中的数据设定,可得到超声波清洗成本函数如下:

W=η(3.6×10-3+2.407×10-2C+1.863×10-4t)+

3.53×10-6TP+0.091T

(17)

表7 成本函数变量数值[17-18]

Tab.7 Cost function variable values

参数数值参数数值κ1.3Pr1(元/h)0.27Pr2(元)0.889 5Pr3(元/h)25Pr4(元/m3)3.4 + 190.966CPr5(元/m3)62.13

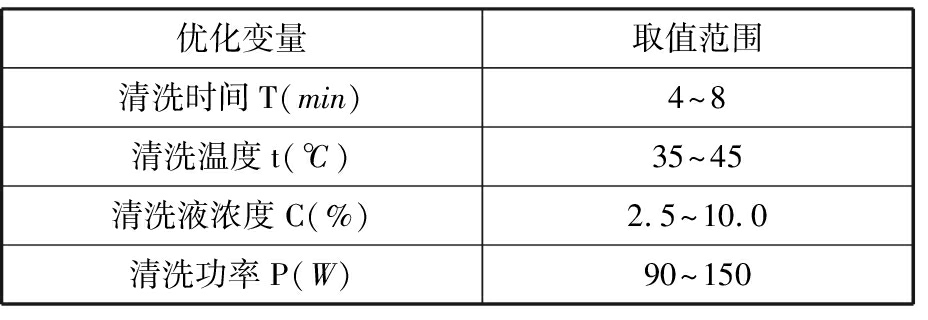

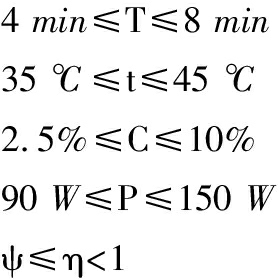

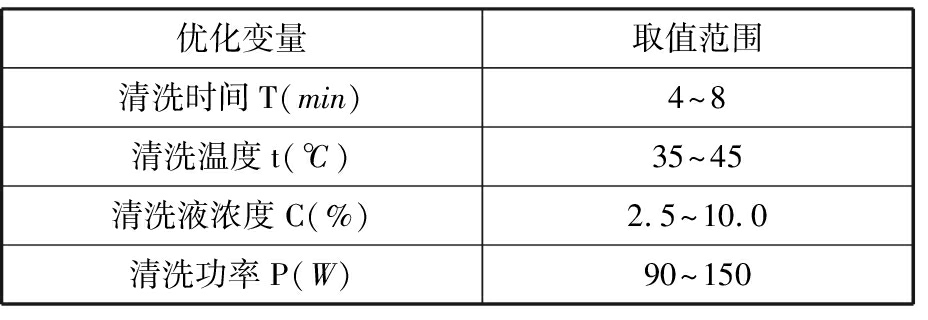

3.4 约束条件

在再制造废旧变速箱清洗过程中,超声波清洗工艺参数必须在允许的清洗条件范围内选取,根据文献及实验可获得优化变量的取值范围见表8。

表8 优化变量的取值范围

Tab.8 Range of values of optimized variables

优化变量取值范围清洗时间T(min)4~8清洗温度t(℃)35~45清洗液浓度C(%)2.5~10.0清洗功率P(W)90~150

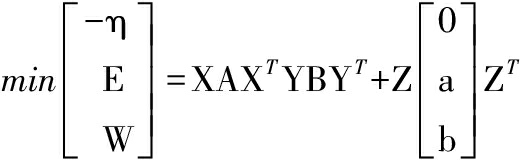

综上所述,可得超声波清洗多目标优化模型如下:

s.t.

式中,ψ为表面质量需求。

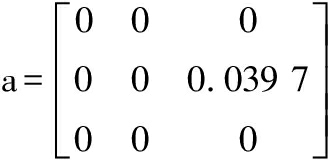

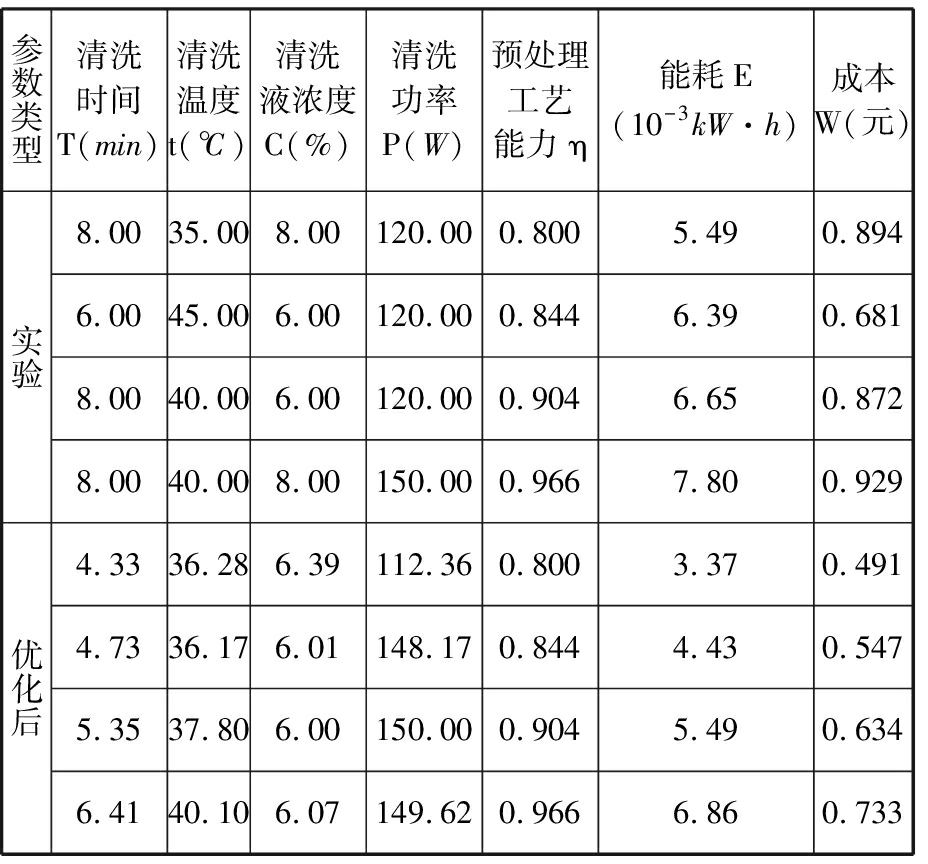

3.5 超声波清洗工艺过程模型的多目标优化结果分析

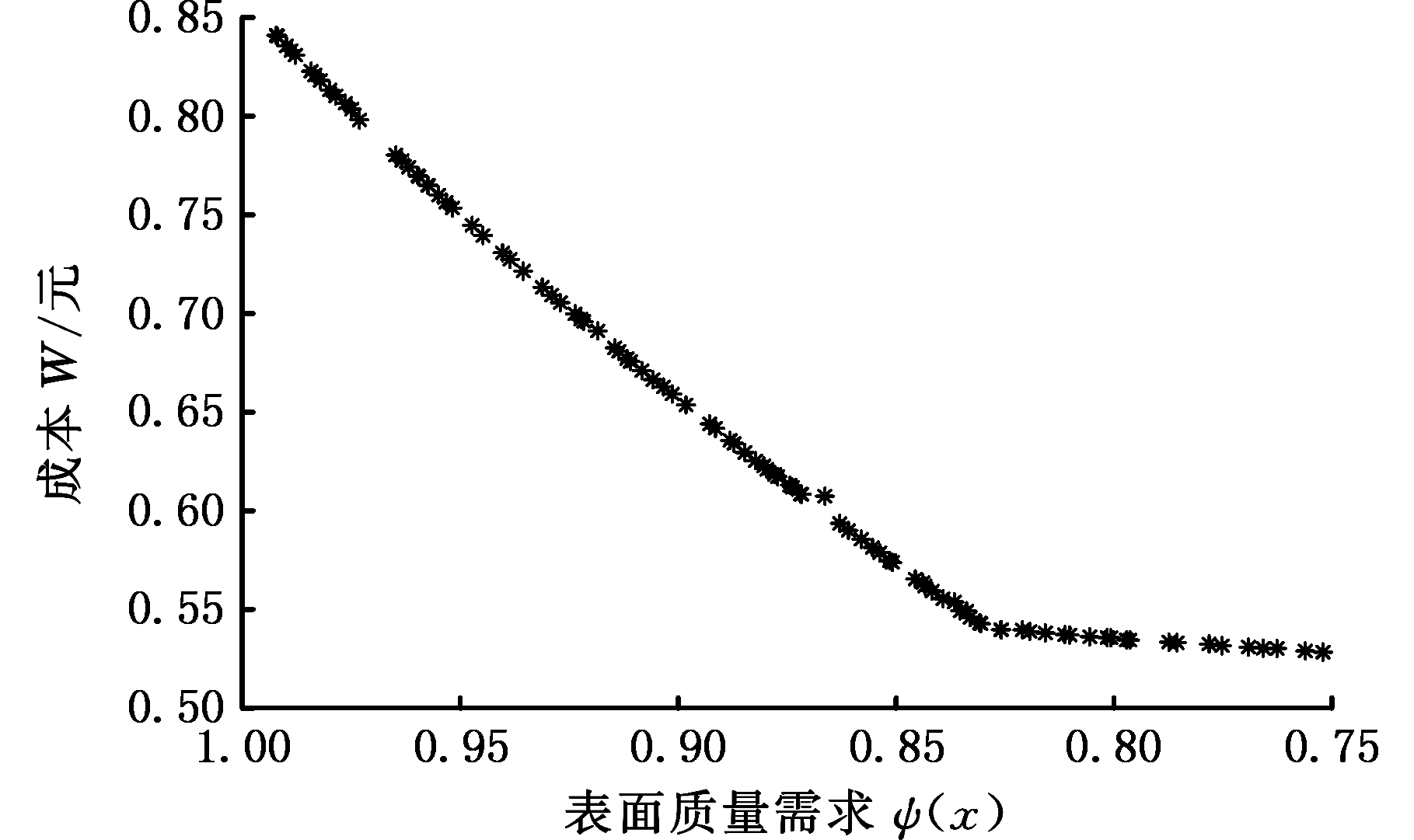

通过MATLAB对超声波清洗的多目标优化模型进行求解,获得表面质量需求与能耗、成本的映射关系见图4。

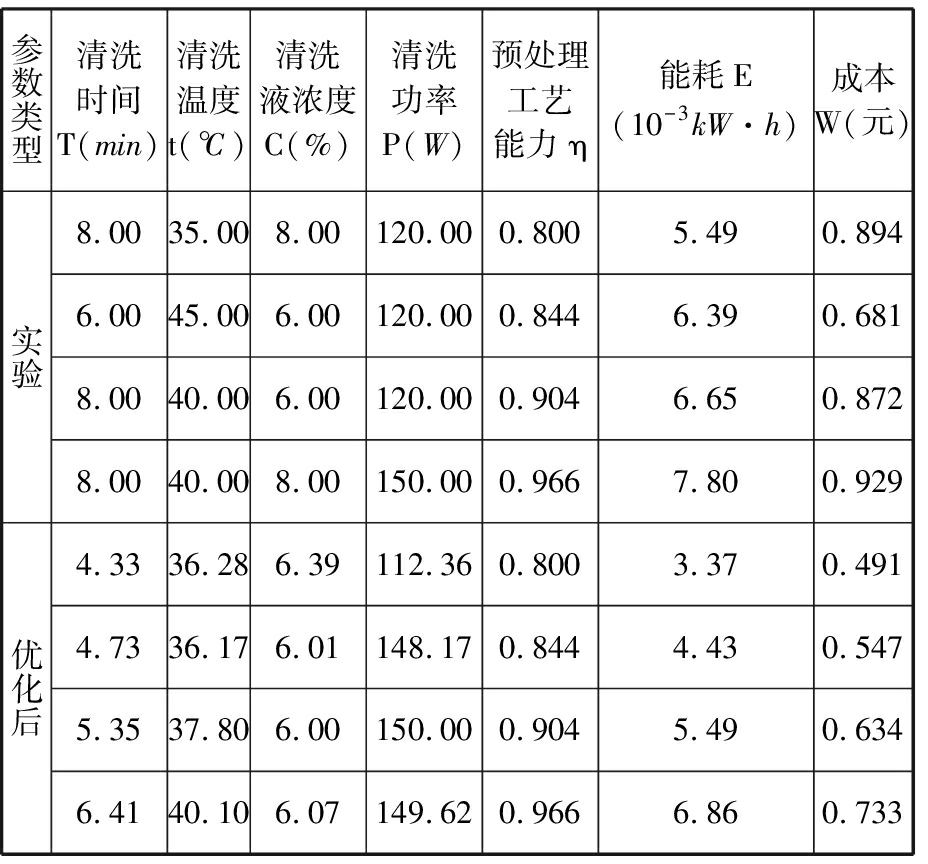

由图4可知,表面质量需求与工艺能耗和工艺成本之间近似成正比关系,因此,企业对废旧零部件进行表面预处理时,需对每个工艺单元设定合适的毛坯表面质量需求值,以实现整个工艺流程最优的能耗及成本。基于企业及实验数据,将综合考虑超声波清洗的超声工艺能力、工艺能耗和工艺成本获得的最优解与实验参数组合下的目标值进行对比,见表9。

表9 工艺参数优化前后的结果对比

Tab.9 Comparison of results before and after optimization of process parameters

参数类型清洗时间T(min)清洗温度t(℃)清洗液浓度C(%)清洗功率P(W)预处理工艺能力η能耗E(10-3kW·h)成本W(元)实验8.0035.008.00120.000.8005.490.8946.0045.006.00120.000.8446.390.6818.0040.006.00120.000.9046.650.8728.0040.008.00150.000.9667.800.929优化后4.3336.286.39112.360.8003.370.4914.7336.176.01148.170.8444.430.5475.3537.806.00150.000.9045.490.6346.4140.106.07149.620.9666.860.733

由表10可知,通过优化后得到的工艺能耗和工艺成本与现有实验工艺参数相比均得到大幅度降低,表明采用本文的优化方法,可在满足清洁度的同时,降低超声波清洗工艺能耗和工艺成本,也表明了本文建立的优化模型具有可行性。

表10 优化前后不同表面质量需求下各优化目标降低程度

Tab.10 Reduction degree of each optimization goal under different surface quality requirements before and after optimization

等级表面质量需求ψ能耗降低百分比(%)成本降低百分比(%)10.800394520.844312030.904161740.9661221

综上所述,基于再制造毛坯的表面质量需求或预处理工艺单元的工艺需求,采用本文所提再制造预处理工艺优化方法,可对所选择的各预处理工艺单元中的基本工艺参数进行优化,从而实现整个预处理工艺流程的工艺总能耗、工艺总成本和预处理效率得到大幅度优化。

4 结论

(1)针对再制造毛坯表面污染物分布状态的不确定性,分析了再制造毛坯不确定性对表面预处理工艺的影响,提出了基于毛坯污染物分布状态的再制造预处理工艺需求分析方法。

(2)基于再制造预处理方法的基本原理及工艺参数的文献调研,量化分析其工艺参数对其工艺能力的影响程度,并结合预处理工艺需求分析构建了再制造预处理工艺过程模型。

(3)分析了预处理工艺过程中不同工艺参数与其各类工艺能耗及工艺成本之间的量化映射关系,提出了基于表面预处理工艺需求的再制造预处理过程工艺优化方法。

(4)以某型号变速箱壳体为研究对象,选择超声波清洗方法研究其预处理工艺单元,结合实验数据构建其工艺过程模型,并提出相应工艺优化方案,验证了本文所提方法的有效性。

本文基于再制造毛坯表面污染物分布状态不确定性,构建了表面预处理工艺过程模型并提出了相应优化方法。但该工艺过程模型针对的是单个预处理工艺类型,对复合预处理过程应用中存在局限性,日后需针对复合预处理过程,完善预处理工艺过程模型及优化方法,提升其工业化应用价值。

参考文献:

[1] 徐滨士. 装备再制造工程[M]. 北京:国防工业出版社,2013.

XU Bingshi. Equipment Remanufacturing Engineering[M]. Beijing: National Defense Industry Press,2013.

[2] 徐滨士,朱胜,史佩京. 绿色再制造技术的创新发展[J]. 焊接技术,2016(5):11-14.

XU Bingshi,ZHU Sheng,SHI Peijing. Innovative Development of Green Remanufacturing Technology[J]. Welding Technology,2016(5):11-14.

[3] 贾卫. 某战斗机中某些零部件再制造的清洗工艺研究[D]. 大连:大连理工大学,2015.

JIA Wei.The Study of Remanufacturing Cleaning Technology for a Fighter’s Parts[D]. Dalian:Dalian University of Technology,2015.

[4] CHANG Y, ZHOU D, WANG Y L, et al. Repulsive Interaction of Sulfide Layers on Compressor Impeller Blades Remanufactured through Plasma Spray Welding[J]. Journal of Materials Engineering & Performance, 2016,25(12):5343-5351.

[5] 金湖. 基于等离子喷涂的叶轮材料FV520B再制造修复技术研究[D]. 济南:山东大学,2016.

JIN Hu.The Research and Application of Plasma Spray Remanufacturing Repair Technology Based on FV520B[D]. Jinan:Shandong University,2016.

[6] LONG Y,LI J,TIMMER D H,et al. Modeling and Optimization of the Molten Salt Cleaning Process[J]. Journal of Cleaner Production,2014,68:243-251.

[7] 徐永尚. 发动机再制造清洗技术生命周期成本分析[D].大连:大连理工大学,2016.

XU Yongshang. Life Cycle Cost Analysis of Remanufacturing Engine Cleaning Technology[D]. Dalian: Dalian University of Technology,2016.

[8] 吉小超,张伟,于鹤龙,等.面向机电产品再制造的绿色清洗技术研究进展[J].材料导报:纳米与新材料专辑,2013,26(2):114-117.

JI Xiaochao,ZHANG Wei,YU Helong,et al. Research Progress of the Green Cleaning Technologies in the Remanufacturing of Mechanical and Electrical Products[J]. Materials Review:Nanometer and New Material Album,2013,26(2):114-117.

[9] 刘诗巍. 再制造坯料清洁技术研究[D]. 上海:上海交通大学,2010.

LIU Shiwei. Investigation on Remanufacturing Cores Cleaning Technology[D]. Shanghai:Shanghai Jiao Tong University,2010.

[10] 王兴,贾秀杰,李方义,等. 再制造发动机积碳形成机理研究[J]. 机械工程学报,2017,53(5):69-75.

WANG Xing,JIA Xiujie,LI Fangyi,et al. The Research on Formation Mechanism of Carbon Deposition in Remanufacturing Engines[J]. Journal of Mechanical Engineering,2017,53(5):69-75.

[11] 杨晖, PAN Shaoming. 基体表面粗糙度对涂层结合强度的影响[J]. 热加工工艺, 2008, 37(15):118-121.

YANG H, Pan S. Effect of Substrate Surface Roughness on Bond Strength of Coatings[J]. Hot Working Technology, 2008, 37(15):118-121.

[12] 胡柏林. 废旧汽车驱动桥壳再制造的清洗技术研究[D]. 合肥:合肥工业大学,2013.

HU Bailin. Research on Cleaning Technology for Remanufacturing of Scrap Vehicle's Drive Axle Housing[D]. Hefei:Hefei University of Technology,2013.

[13] 陈琪昊,吕菲,刘峰,等. 清洗液温度及浓度对硅研磨片清洗效果的影响[J]. 电子工业专用设备,2011,40(7):23-27.

CHEN Qihao,LYU Fei,LIU Feng,et al. Cleaning Solution Concentration and Temperature on the Effect of Grinding Silicon Wafer Cleaning[J]. Equipment for Electronic Products Manufacturing,2011,40(7):23-27.

[14] THEPSONTHI T, ÖZEL T. Multi-objective Process Optimization for Micro-end Milling of Ti-6Al-4V Titanium Alloy[J].International Journal of Advanced Manufacturing Technology, 2012, 63(9/12):903-914.

[15] 马沛生, 夏淑倩, 夏清编. 化工物性数据简明手册[M]. 北京:化学工业出版社, 2013.

MA Peisheng,XIA Shuqian,XIA Qingbian. Concise Manual of Chemical Property Data [M]. Beijing: Chemical Industry Press, 2013.

[16] British Technical Committee MCE/22, Engines for Road Vehicals BS ISO 16232-10-2007,Road Vehicles Cleanliness of Components of Fluid Circuits[S]. British:Institute of Technology Tallaght, Institute of Technology, 2007.

[17] AL-JUBOORI R A,YUSAF T,BOWTELL L,et al. Energy Characterisation of Ultrasonic Systems for Industrial Processes[J]. Ultrasonics,2015,57:18-30.

[18] YANG Y,ZHOU Z,LU C,et al. Treatment of Chemical Cleaning Wastewater and Cost Optimization by Response Surface Methodology Coupled Nonlinear Programming.[J]. Journal of Environmental Management,2017,198(Pt 2):12.

Process Optimization Method of Core Pre-treatment for Mechanical Parts Based on Surface Quality Requirements in Remanufacturing

KE Qingdi1 TIAN Changjun1 LI Jie1 LI Baiqing2 ZHAI Zhengshu2 ZHAN Wei1

1.School of Mechanical Engineering, Hefei University of Technology,Hefei,230009 2.Anhui Recycle Renewable Resources Technology Co.,Ltd.,Wuhu,Anhui,241000

Abstract: Aiming at the problems that the pre-treatment processes in current remanufacturing could not be effectively matched with the subsequent processes such as detection and repair, through the investigations of existing pollutions of cores and corresponding pre-treatment processes in remanufacturing, the functions of the pre-treatment process capability in remanufacturing were obtained based on surface quality requirements. Considering the energy consumptions, the remanufacturing pre-treatment process model was established and the optimization method of cores pre-treatment processes was proposed based on surface quality requirements in remanufacturing. The gearbox housing was taken as an example with Box-behnken experimental data, the optimized model was established in ultrasonic cleaning pre-treatment processes. And optimized process scheme was proposed to verify the feasibility and effectiveness of the proposed model and method under the different surface quality requirements.

Key words: remanufacturing core; surface pre-treatment; surface quality requirement; process optimization

中图分类号:TH161

DOI:10.3969/j.issn.1004-132X.2018.23.013

开放科学(资源服务)标识码(OSID):

收稿日期:2018-05-21

基金项目:国家自然科学基金资助项目(51505119)

(编辑 胡佳慧)

作者简介:柯庆镝,男,1984年生,副教授、博士。研究方向为再制造工程、节能设计等。主持和参加了国家自然科学基金、973计划、国家科技支撑计划项目、企业委托项目等项目9项。获安徽省科学技术奖一等奖一项。E-mail: Qingdi.ke@hfut.edu.cn。田常俊(通信作者),男,1991年生,硕士研究生。研究方向为绿色设计与制造。E-mail:1105169899@qq.com。