目前,我国制造业的高速发展主要依靠能源和资源的高投入,并以牺牲生态环境为代价。随着经济社会的进一步发展,上述发展模式导致人与生态环境之间的矛盾日趋严重,很大程度上影响了我国经济的可持续发展,减少制造过程中产生的环境污染已迫在眉睫。低碳制造强调从原材料及能源获取、产品设计、制造、使用、拆解回收全过程中实施碳排放的减量化与控制[1],是解决制造业环境问题的主要途径之一。在零件加工过程中,进行面向低碳的工艺路线优化是实施低碳制造的重要手段之一,工艺路线规定了将毛坯变为产品零件的整个加工过程,很大程度影响产品零件的加工效率、环境影响、加工质量和加工成本等企业经营目标[2]。

近年来国内外学者对机械加工过程中的工艺优化问题进行了大量研究。李聪波等[2]建立了低碳高效的零件机加工工艺路线多目标优化模型,并应用改进遗传算法进行优化求解;尹瑞雪[3]通过对制造工艺及工艺链碳排放评估方法进行研究,提出了一种低碳机械制造工艺规划决策方法;程海琴等[4]提出碳效益评价指标,建立以碳效益极大化为目标的多工艺低碳制造决策模型;刘雪梅等[5]基于多色集理论与遗传算法,以辅助时间最短为目标进行了加工中心工步优化;扈晓燕[6]针对轴类零件应用多色集理论与遗传算法进行其工艺决策推理。但上述研究均存在一定的局限性,文献[1]运用遗传算法求解,求解效率较低,且未考虑加工成本;文献[2-4]仅以加工成本、质量等为优化目标,并未考虑环境影响;文献[5-6]运用多色集理论与遗传算法进行优化求解,求解效率较高,但未考虑加工过程中的环境影响。

基于上述问题,本文在箱体类零件机加工过程碳排放量化研究的基础上,提出了以低碳低成本为目标的工艺路线优化方法,并基于多色集理论与改进的遗传算法进行工艺路线的优化求解。所提方法在工艺设计过程中综合考虑了环境及加工成本问题,此外运用多色集与遗传算法提高了优化求解的效率。

零件特征是指包括零件的几何形状、工程意义和加工要求的一组信息集合,是构成零件几何形状和信息模型的基本单元。零件的特征包括设计特征和制造特征,在进行零件的工艺设计时主要根据其制造特征来规划,因此根据设计制造特征之间的映射关系,将零件的设计特征转化为制造特征,进而得到零件的制造特征集:

E={e1,e2,…,eI,…,eN}

(1)

式中,eI(I=1,2,…,N)为零件的制造特征;N为零件所包含的特征总数。

零件制造特征集中的每个元素表示1个制造特征,该特征在加工过程中一般通过若干个工步的加工获得,这些工步构成了一个特征加工链。应用特征加工链决策方法确定零件制造特征集中各制造特征相应的加工方法,进而得到零件的加工工步集:

P={P11,P12,…,PIJ,…,PNM}

(2)

式中,PIJ为制造特征eI所对应的加工链中的第J道工步;M为制造特征eN所对应的加工链中包含的加工工步数。

由于后续主要以零件的加工工步作为核心进行分析,故将加工工步集进行简化,可表示为

P={P1,P2,…,Pn}

(3)

式中,n为制造特征所包含的加工工步总数。

为了简化后续工艺路线优化过程中编码问题,将单工步定义为

Pi=(i,Ci,Mi,Ti)

(4)

式中,i(i=1,2,…,n)为加工工步序号;Ci为工步i的加工方式;Mi为工步i对应的机床;Ti为工步i对应的刀具。

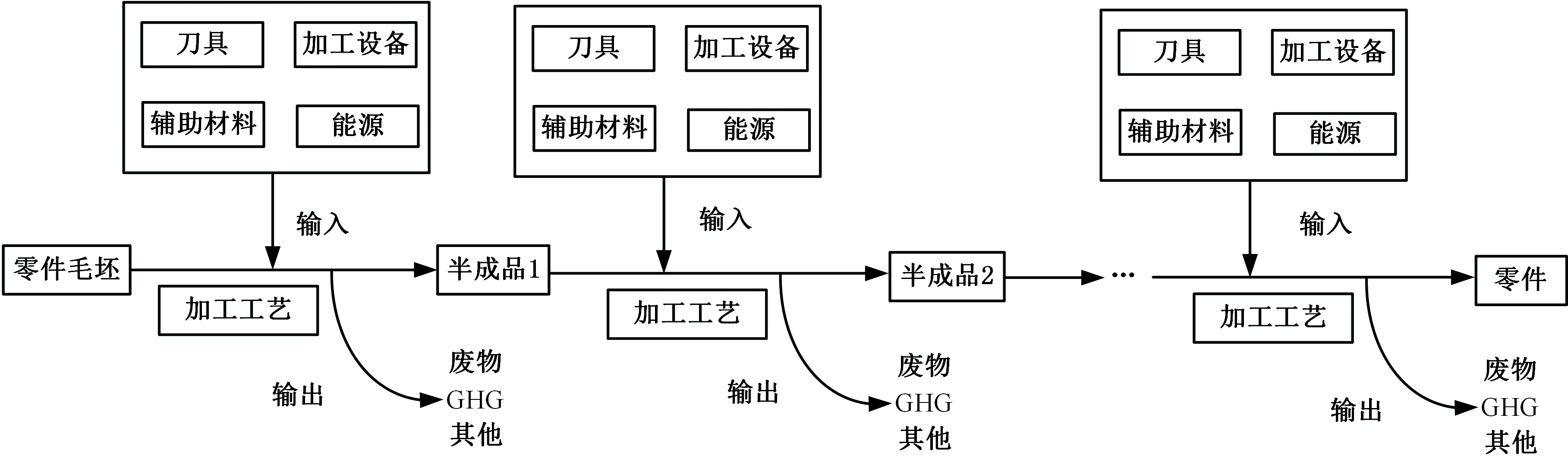

零件机械加工工艺包括车削、铣削、刨削、磨削等,其加工过程碳足迹如图1所示,其中GHG(greenhouse gas)表示温室效应气体。本文将机械加工过程看作一个输入-输出系统,在加工过程中输入流包括毛坯、切削液、驱动机床的电能、刀具和夹具等辅助工具,输出流包括切屑、切削液和刀具的损耗。输出流引起碳排放主要是物料碳排放与能耗碳排放,可表示为

(5)

式中:GMi、GEi分别为第i个加工工步的物料碳排放和能耗碳排放。

图1 零件机加工过程碳足迹模型

Fig.1The carbon footprint model of components machining process

1.2.1物料碳排放

对于车削、铣削、磨削等典型机械加工工艺,其物料碳排放主要包括切屑、切削液和刀具的损耗。故物料碳排放可表示为

(6)

式中,![]() 分别为第i个加工工步中切屑处理引起的碳排放、切削液消耗引起的碳排放和刀具损耗引起的碳排放。

分别为第i个加工工步中切屑处理引起的碳排放、切削液消耗引起的碳排放和刀具损耗引起的碳排放。

(1)切削。在机械加工过程中,大多数金属切屑可回收再利用,由于材料回收后其性能会降低,故只能代替部分新材料使用或降级使用,该部分排放难以核算,因此,本文不考虑切屑回收产生的碳排放收益。故切屑引起的碳排放可表示为

(7)

式中,![]() 分别为第i个加工工步中切屑的密度(kg/m3)、切屑的体积(m3)和切屑回收过程的碳排放因子(CO2-Eq.,CO2当量);μ为切屑的回收率。

分别为第i个加工工步中切屑的密度(kg/m3)、切屑的体积(m3)和切屑回收过程的碳排放因子(CO2-Eq.,CO2当量);μ为切屑的回收率。

(2)切削液。在机械加工过程中,不同加工工艺所用的切削液种类不同,且不同切削液的碳排放因子和更换周期也不相同,因此,某一加工工艺使用不同的切削液种类,其碳排放量是不同的。对于单工步系统,消耗切削液所产生的碳排放可表示为

(8)

式中,![]() 分别为第i个加工工步中切削液的密度(g/mm3)、加工时间(s)和切削液的碳排放因子(CO2-Eq.);qV为切削液的流量(mm3/s)。

分别为第i个加工工步中切削液的密度(g/mm3)、加工时间(s)和切削液的碳排放因子(CO2-Eq.);qV为切削液的流量(mm3/s)。

(3)刀具。刀具损耗引起的碳排放是指切削过程使用的刀具在其制造过程中产生的碳排放在每个工步上的分摊。根据文献[7],刀具的损耗引起的碳排放可表示为

(9)

式中,![]() 分别为第i个加工工步中的加工时间、所使用刀具的寿命、刀具质量和刀具的碳排放因子。

分别为第i个加工工步中的加工时间、所使用刀具的寿命、刀具质量和刀具的碳排放因子。

1.2.2能耗碳排放

为了简化评估流程,可将机床的机加工过程划分为空载状态、负载状态、附件状态及换刀状态,再根据机床各功能部件在这4个阶段的运行状态,将机械加工过程的能耗分为空载能耗、负载能耗、附件能耗和换刀能耗。

刘飞等[8]通过机床动态运行时的功率平衡方程推导出了机床动态运行时的能量近似平衡方程:

Ee=![]() P(t)dt=

P(t)dt=![]() Pu(t)dt+

Pu(t)dt+![]() Pe(t)dt+

Pe(t)dt+![]() (Pu(t)+Pa(t)+Pc(t))dt

(Pu(t)+Pa(t)+Pc(t))dt

(10)

式中,Pu、Pc、Pa、Pe分别为空载功率、负载功率、附件功率和换刀功率;T为总时间;tp、te、tm分别为空行程时间、换刀时间和加工时间。

对于同一台机床而言,当以固定速度稳态运行时,其空载功率、负载功率、附件功率和换刀功率波动很小,可以认为是恒定值, 故总能耗Ee可以表示为

Ee=tpPu+tePe+tm(Pu+Pc+Pa)

(11)

而能量碳排放可表示为

GEi=FeleEe

(12)

式中,Fele为电能碳排放因子。

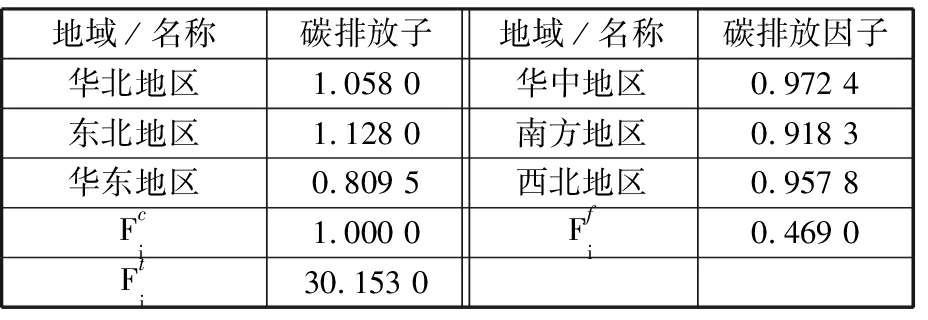

依据数据查阅软件Gabi 6.0数据库和文献[9],上文所述的碳排放因子见表1。

从零件的全生命周期环境影响来看,其制造过程中环境影响所占比重较大,且可优化的空间也较大,若在制造过程中只考虑环境因素,必然会增加加工成本,故在进行工艺设计时应综合考虑环境、成本等多种因素。

表1 碳排放因子

Tab.1 The carbon emission factor

地域/名称碳排放子地域/名称碳排放因子华北地区1.058 0华中地区0.972 4东北地区1.128 0南方地区0.918 3华东地区0.809 5西北地区0.957 8Fci1.000 0Ffi0.469 0Fti30.153 0

在数控机床加工零件过程中可近似获取刀具的轨迹长度,利用其轨迹长度![]() 和单位时间内的刀具进给量

和单位时间内的刀具进给量![]() 估算出工步i的实际加工时间:

估算出工步i的实际加工时间:

(13)

同理,令![]() 为第i个工步在加工过程中空行程上的长度,

为第i个工步在加工过程中空行程上的长度,![]() 为空行程中的刀具移动速度,则工步i上的空行程时间为

为空行程中的刀具移动速度,则工步i上的空行程时间为

(14)

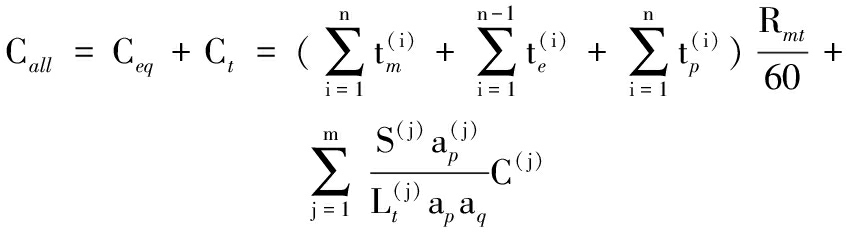

在机械加工过程中,机床加工费用包括机床折旧、换刀成本、能耗和其他费用,机床加工费用可由加工总时间乘以折旧费计算,即

(15)

式中,![]() 分别表示第i个工步的加工时间、换刀时间和空行程时间;Rmt为折旧费。

分别表示第i个工步的加工时间、换刀时间和空行程时间;Rmt为折旧费。

刀具损耗费用可依据实际切削长度和刀具的背吃刀量来计算。假设刀具寿命与所切除切屑的体积成线性比例关系,因此可依据切屑体积来估算刀具的使用成本:

(16)

式中,![]() 分别为第j个刀具在工件上切除的有效面积、吃刀量、刀具额定寿命和刀具购买成本;ap、aq分别为刀具的推荐背吃刀量和轴向吃刀量。

分别为第j个刀具在工件上切除的有效面积、吃刀量、刀具额定寿命和刀具购买成本;ap、aq分别为刀具的推荐背吃刀量和轴向吃刀量。

综上所述,机械加工总成本可表示为

(17)

本文主要从减少机械加工过程中碳排放和加工成本的角度入手,在进行工艺设计时综合考虑碳排放和加工成本因素,构造零件制造过程的低碳低成本目标函数。

(1)低碳目标函数。低碳目标函数主要体现在整个加工过程和合理的加工工艺的基础上进行优化,进而达到碳排放量最少。根据上一节构建的零件加工过程碳排放量化模型,得到低碳目标函数见式(5)。

(2)低成本目标函数。低成本目标函数主要体现在整个加工过程中产生机加工成本最小。根据上一节中构建的加工过程成本量化模型,得到低成本目标函数见式(17)。

多色集理论(polychromatic sets theory,PST)是一种新的系统理论和信息处理的数学工具,其核心思想是使用相同的数学模型仿真不同的对象。PST的数学模型能方便地描绘复杂机械系统的各种性质、属性、特征、参数等技术指标间的相互关系,且能很方便地用于计算机编程[3]。

传统的集合A表示元素的全体,即

A={a1,a2,…,ai,…,an}

(18)

集合A只能表达出其任意2个元素(ai,aj∈A)的名称不同,并不能表现出它们的任何性质。在PST中,将集合整体及其组成元素涂上不同的“颜色”,用来表示研究对象和元素之间的性质。集合A的颜色集合可表示为

F(A)={F1(A),F2(A),…,Fj(A),…,Fn(A)}

(19)

式中,Fj(A)为集合A中第j个统一颜色。

同理,与每一个组成元素ai对应的颜色集合可表示为

F(ai)={f1(ai),f2(ai),…,fj(ai),…,fn(ai)}=

{f1,f2,…,fi,…fn}

(20)

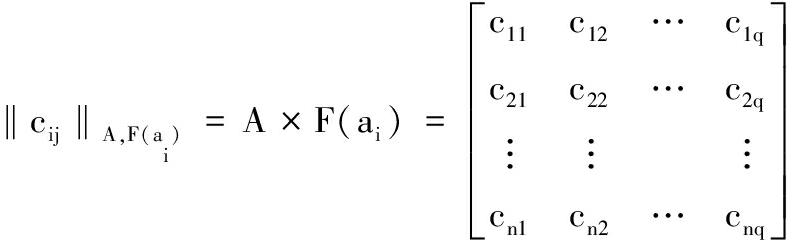

多色集合所有元素的个人着色可用围道布尔矩阵表示为

(21)

其中,若fi∈F(ai),则cij=1;若fi∉F(ai),则cij=0。

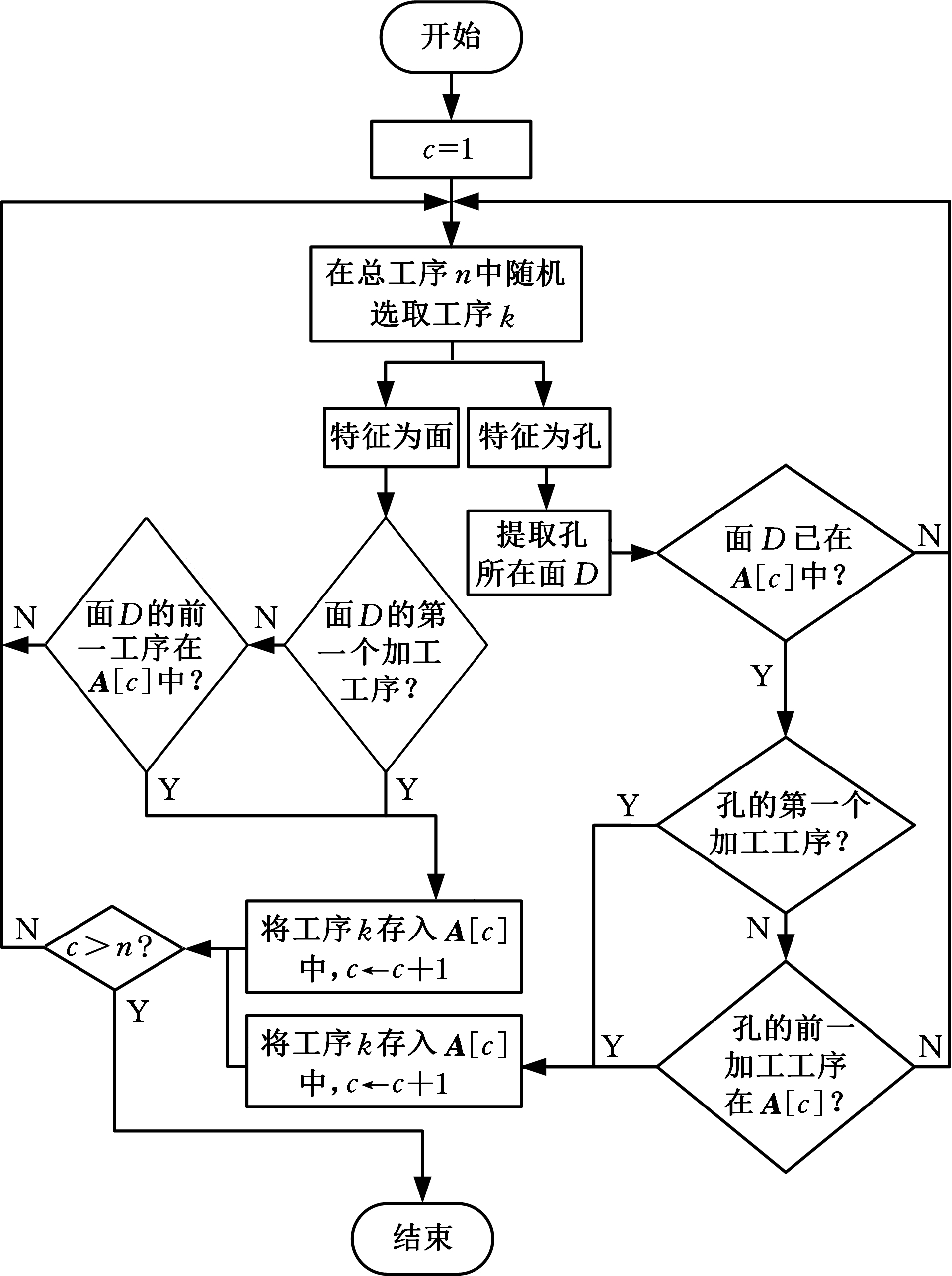

2.3.1基因编码

编码是应用遗传算法时要首先解决的问题,总的来说,可分为三类:二进制编码方法、符号编码方法和浮点数编码方法。通常二进制编码适应于自变量为数值量的优化问题,且自变量之间的相互影响较小,但二进制编码无法表达工艺排序问题[10],故本文采用实数进行编码。

设有n个工步,则基因值在[1,n]范围内随机取值,将最终的基因值放入矩阵A[n]。假设有u个特征,v种加工方法,依据多色集理论构建“特征-工步”及“特征-面孔”围道布尔矩阵,分别表示为a[v,u]和b[2,u],基因具体编码流程见图2。

图2 编码流程图

Fig.2Coding flow chart

2.3.2多目标函数的转化

本文涉及碳排放和成本2个优化目标,由于多目标优化问题的各目标函数相互制约,故很难找到目标函数的最优解。在求解优化问题时,通常利用权重法将多目标问题转换为单目标问题。

为避免碳排放函数和成本函数的量纲不同,先对各个独立的目标函数求最大值和最小值, 再将实际的目标函数转换为[0,1]之间的一个量纲一量,处理方法如下[11]:

(22)

(23)

式中,![]() 分别为碳排放的目标函数值和转化后的量纲一量;

分别为碳排放的目标函数值和转化后的量纲一量;![]() 分别为成本的目标函数值和转化后的量纲一量。

分别为成本的目标函数值和转化后的量纲一量。

简化后的单目标函数为

(24)

式中,μ1、μ2分别为碳排放和成本相关的权系数,通过层次分析法确定μ1=0.5、μ2=0.5。

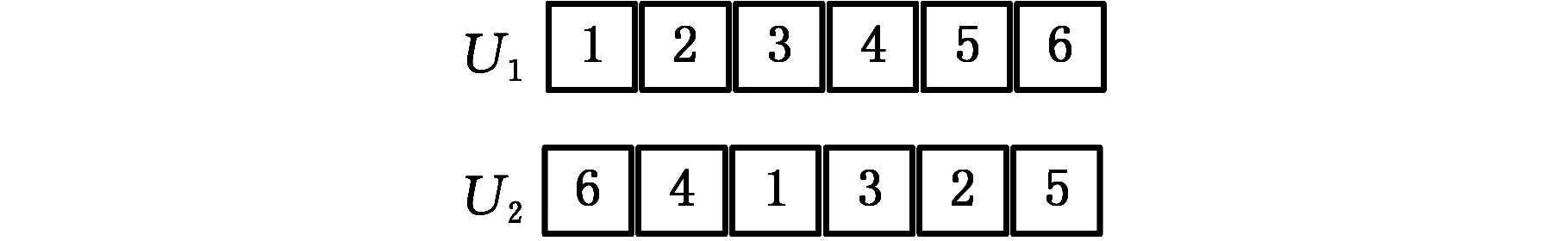

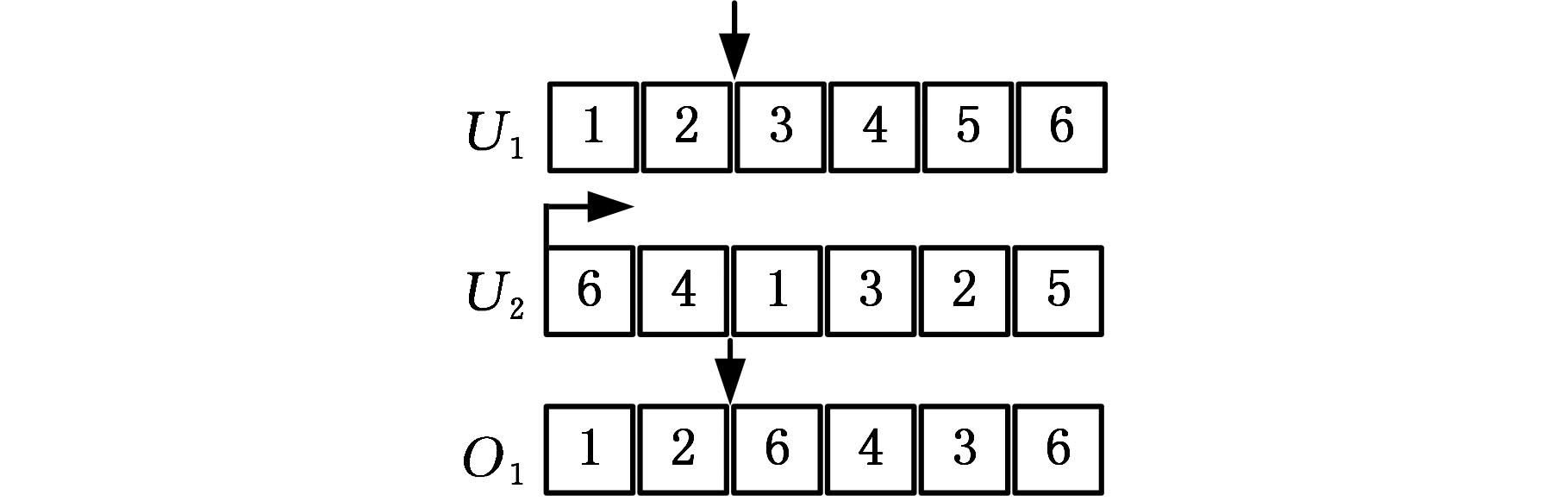

2.3.3交叉操作

交叉运算是指对2个相互配对的染色体按某种方式交换部分基因,从而形成新的个体。在OldChrom中随机选择图3所示的2个顺序串U1和U2,运用单点交叉法进行交叉操作,步骤如下:①在区间[1,5]取一个均匀分布的随机数x作为交叉点,设x=2;②将交叉点之前的基因按照在父辈U1串中的顺序复制到子辈O1中;③在子辈O1交叉点后的基因要从另一个父辈U2中依次进行扫描,若该基因在子辈O1中,则对下一基因进行扫描,若该基因不在子辈O1中,则将该基因按照顺序存放到子辈O1中,具体操作见图4。

图3 父辈染色体

Fig.3Parental chromosomes

图4 交叉后的染色体

Fig.4Crossed chromosomes

2.3.4变异操作

变异是指将个体染色体编码串中某些基因座上的基因值用该基因座的其他等位基因来代替,从而形成一个新的个体,具体方法如下:①根据变异概率Pm随机在种群中选择若干染色体;②设基因的长度为l,在[1,l]范围内随机选择一个基因位置q,并判断q和q+1这2个基因所对应的工步是否属于同一个特征,若不是,则进入下一个步骤,若是则返回步骤②;③计算变异前后和假设变异后的换刀时间和转位时间之和分别为T1、T2,若T2≤T1且满足相互约束,则交换两基因值的位置,否则返回步骤②。

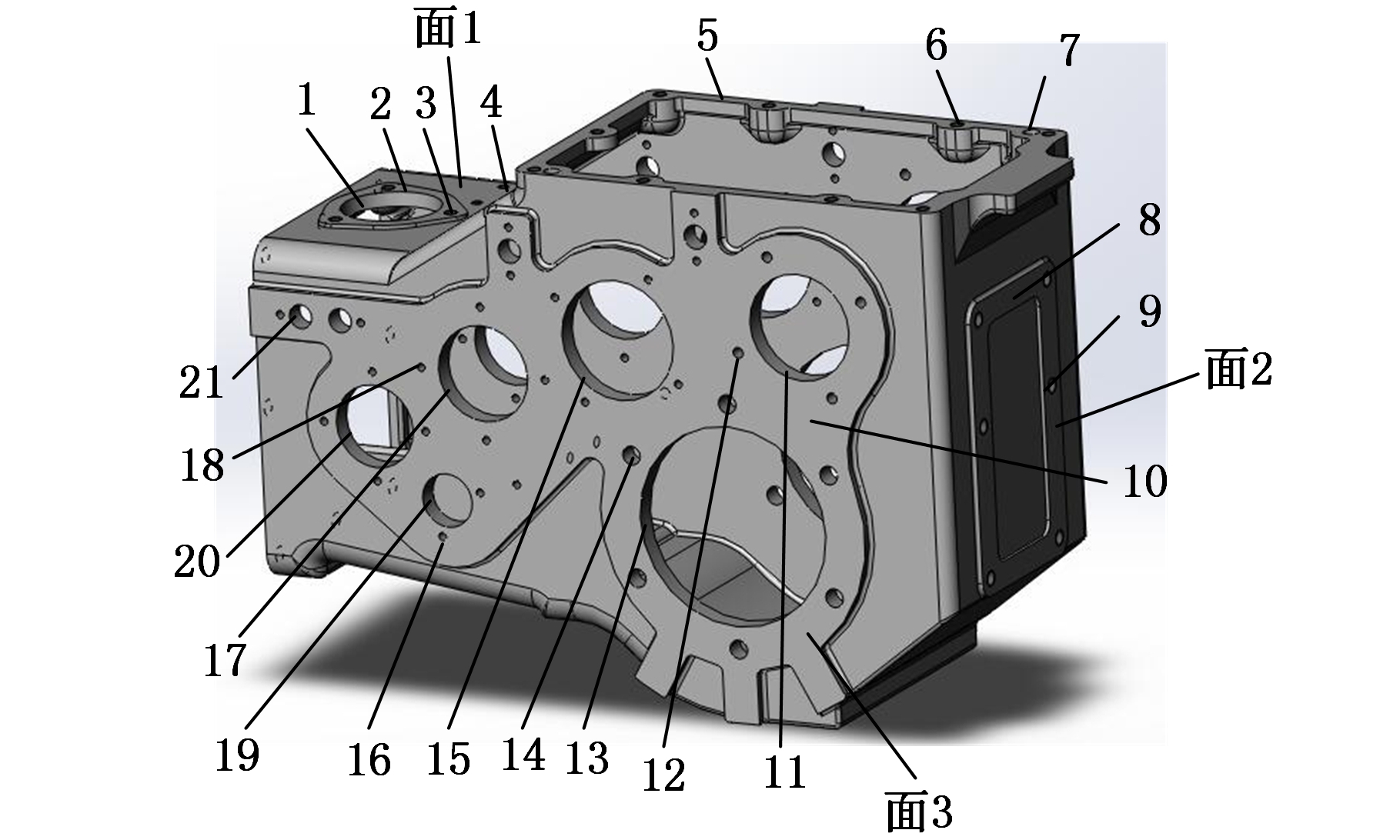

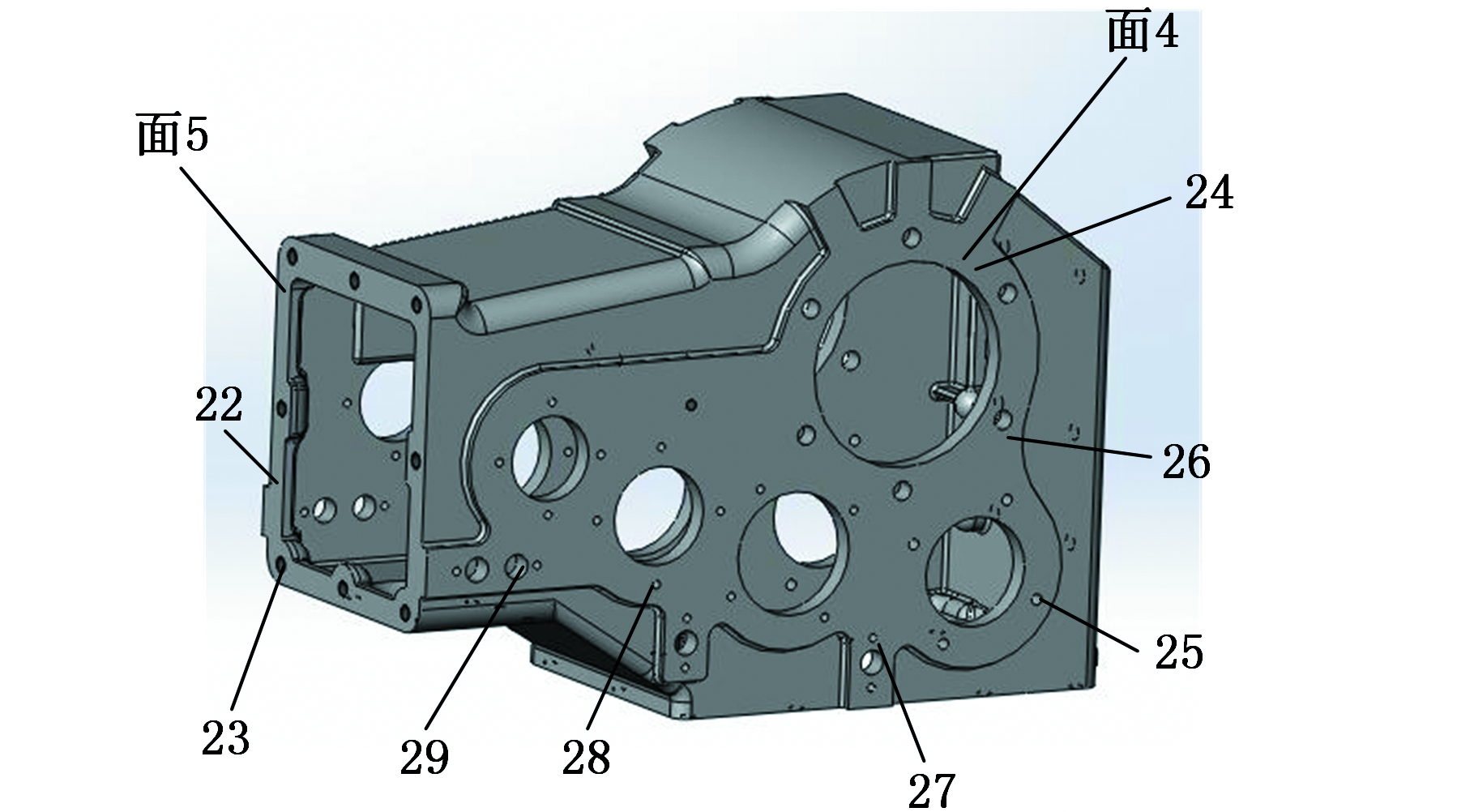

以某型号箱体类零件在数控加工中心上加工为例进行分析,验证上述机加工低碳低成本多目标优化模型的有效性,箱体类零件的三维模型如图5所示,其中1~29为特征编号。

(a)特征展示图A

(b)特征展示图B

图5 箱体类零件三维模型

Fig.5The model of housing parts

由于图5所示的某型号箱体类零件在一次装夹下的制造特征较多,为简化问题,在零件制造特征识别过程中,将其制造特征进行聚类处理(即将同一加工方位上相同精度、相同几何尺寸的聚类为一个特征)。

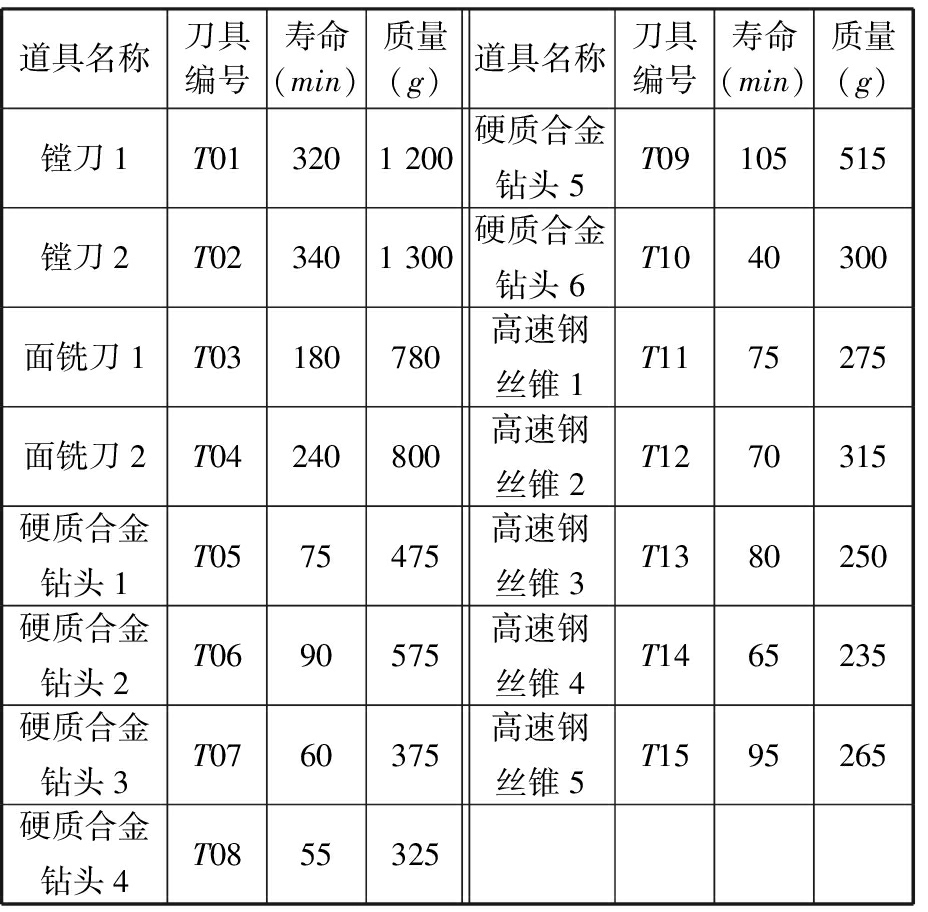

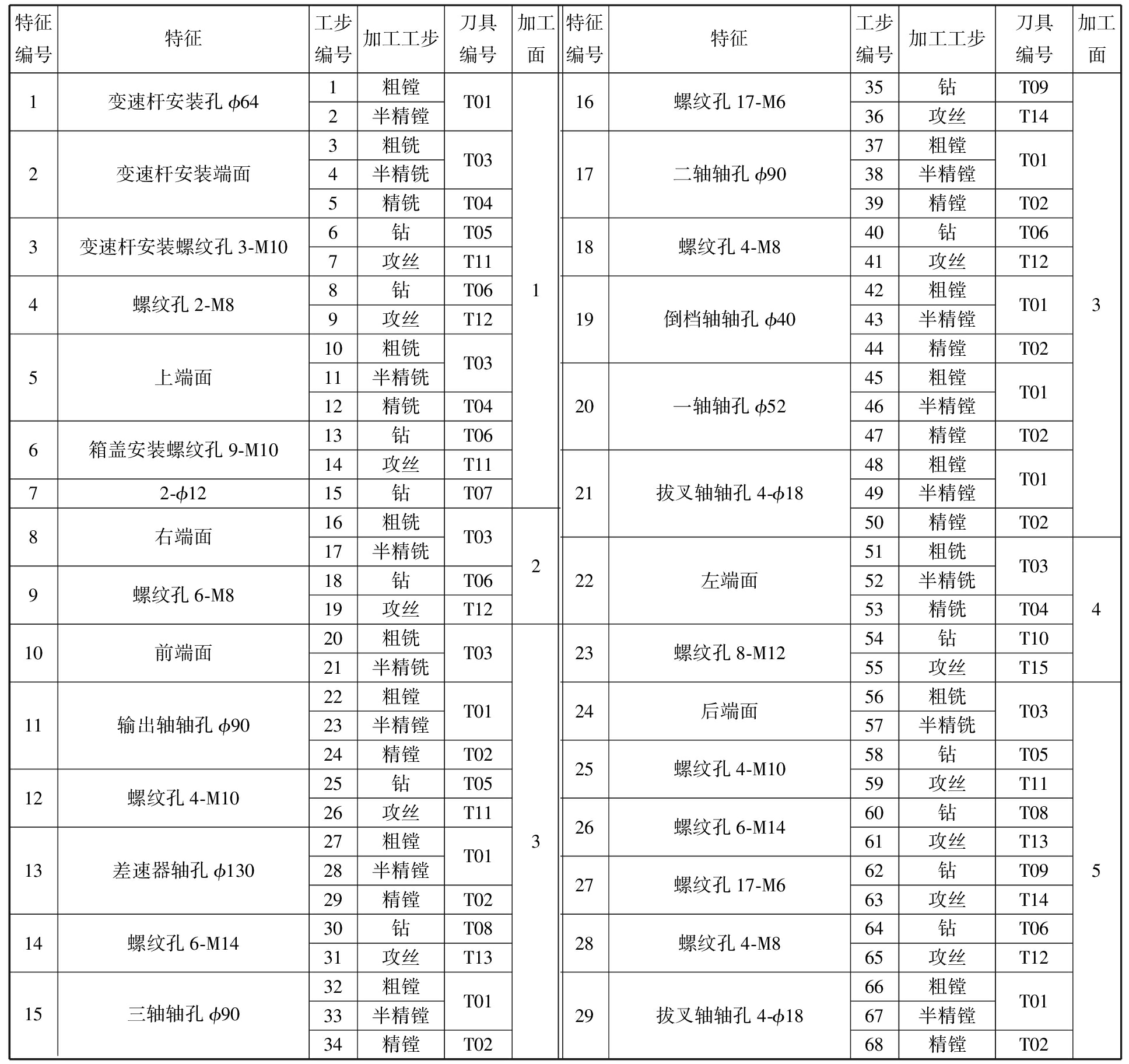

根据对箱体类零件的工艺分析以及机床、机加工参数[12-13],其零件特征描述和刀具信息分别见表2和表3。

表2 刀具信息

Tab.2 Too linformation

道具名称刀具编号寿命(min)质量(g)道具名称刀具编号寿命(min)质量(g)镗刀1T013201 200硬质合金钻头5T09105515镗刀2T023401 300硬质合金钻头6T1040300面铣刀1T03180780高速钢丝锥1T1175275面铣刀2T04240800高速钢丝锥2T1270315硬质合金钻头1T0575475高速钢丝锥3T1380250硬质合金钻头2T0690575高速钢丝锥4T1465235硬质合金钻头3T0760375高速钢丝锥5T1595265硬质合金钻头4T0855325

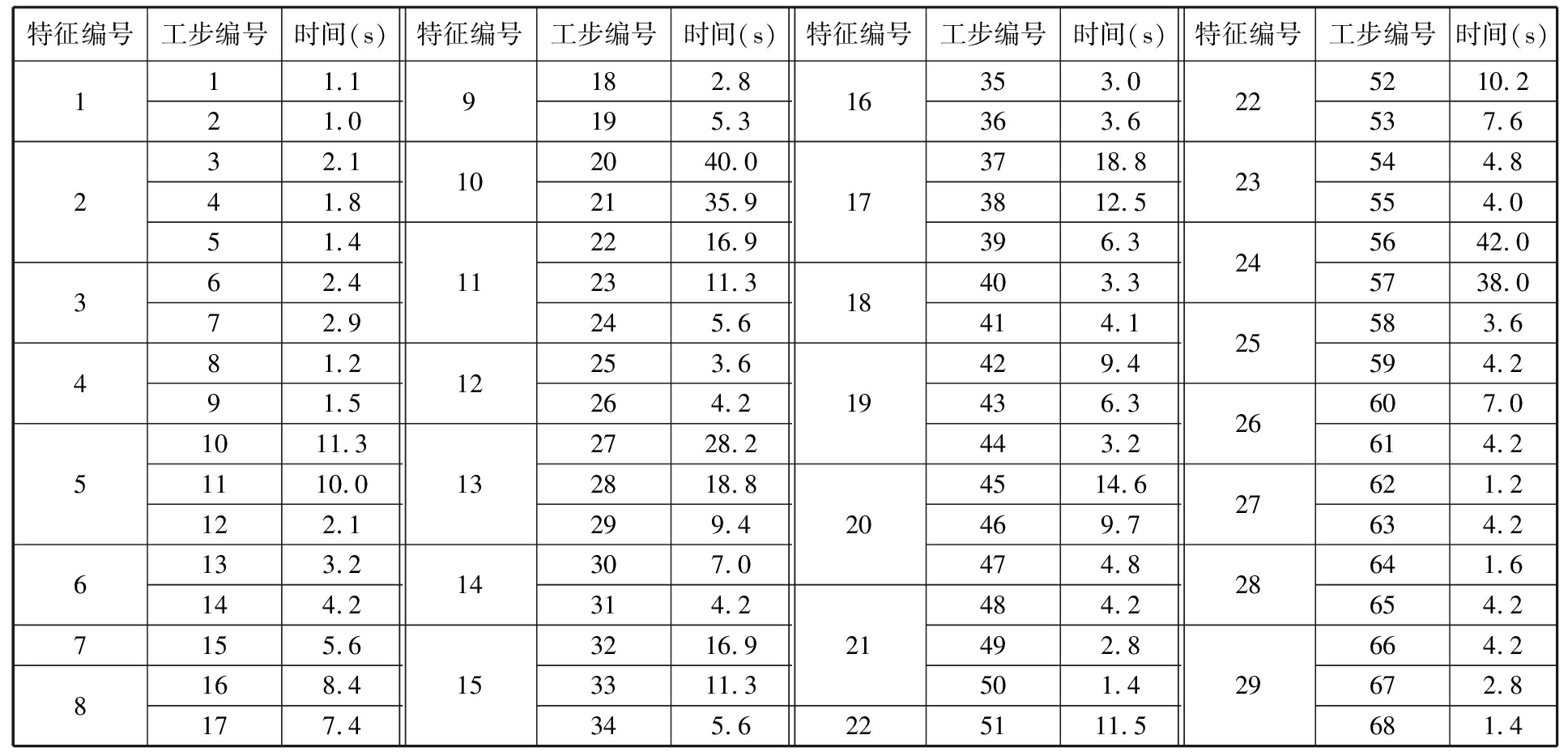

通过上述对箱体类零件加工特征的分析,根据机械加工参数[14]可得到该零件加工时间表,见表4。

表3 零件特征描述

Tab.3 The description of part feature

特征编号特征工步编号加工工步刀具编号加工面特征编号特征工步编号加工工步刀具编号加工面1变速杆安装孔ϕ642变速杆安装端面3变速杆安装螺纹孔3-M104螺纹孔2-M85上端面6箱盖安装螺纹孔9-M1072-ϕ121粗镗2半精镗3粗铣4半精铣5精铣6钻7攻丝8钻9攻丝10粗铣11半精铣12精铣13钻14攻丝15钻T01T03T04T05T11T06T12T03T04T06T11T0718右端面9螺纹孔6-M816粗铣17半精铣18钻19攻丝T03T06T12210前端面11输出轴轴孔ϕ9012螺纹孔4-M1013差速器轴孔ϕ13014螺纹孔6-M1415三轴轴孔ϕ9020粗铣21半精铣22粗镗23半精镗24精镗25钻26攻丝27粗镗28半精镗29精镗30钻31攻丝32粗镗33半精镗34精镗T03T01T02T05T11T01T02T08T13T01T02316螺纹孔17-M617二轴轴孔ϕ9018螺纹孔4-M819倒档轴轴孔ϕ4020一轴轴孔ϕ5221拔叉轴轴孔4-ϕ1835钻36攻丝37粗镗38半精镗39精镗40钻41攻丝42粗镗43半精镗44精镗45粗镗46半精镗47精镗48粗镗49半精镗50精镗T09T14T01T02T06T12T01T02T01T02T01T02322左端面23螺纹孔8-M1251粗铣52半精铣53精铣54钻55攻丝T03T04T10T15424后端面25螺纹孔4-M1026螺纹孔6-M1427螺纹孔17-M628螺纹孔4-M829拔叉轴轴孔4-ϕ1856粗铣57半精铣58钻59攻丝60钻61攻丝62钻63攻丝64钻65攻丝66粗镗67半精镗68精镗T03T05T11T08T13T09T14T06T12T01T025

表4 箱体机加工时间

Tab.4 Housing processing time

特征编号工步编号时间(s)特征编号工步编号时间(s)特征编号工步编号时间(s)特征编号工步编号时间(s)1234567811.121.032.141.851.462.472.981.291.51011.31110.0122.1133.2144.2155.6168.4177.49101112131415182.8195.32040.02135.92216.92311.3245.6253.6264.22728.22818.8299.4307.0314.23216.93311.3345.616171819202122353.0363.63718.83812.5396.3403.3414.1429.4436.3443.24514.6469.7474.8484.2492.8501.45111.522232425262728295210.2537.6544.8554.05642.05738.0583.6594.2607.0614.2621.2634.2641.6654.2664.2672.8681.4

加工工序排序是在保证零件加工质量的前提下进行,否则脱离了加工质量单纯谈工序排序就变得毫无意义,而要保证零件加工质量就需在进行工艺决策时加入一定的约束条件。在工艺规划中需要考虑的主要约束有:①基准先行;②先主后次;③先面后孔;④先粗后精;⑤工序集中。根据上述描述约束①~④为工序间的优先级约束;约束⑤为工序聚类约束,也为加工效率约束。

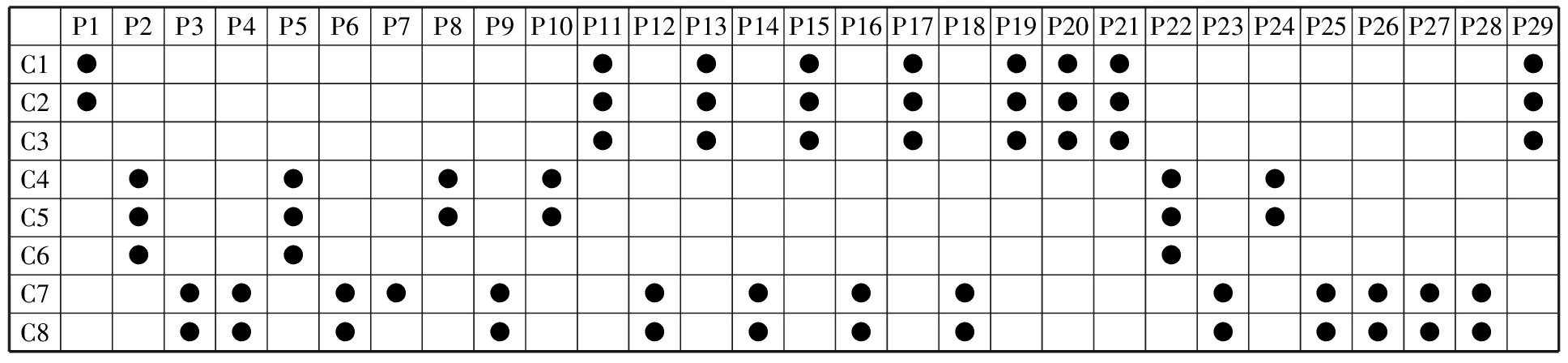

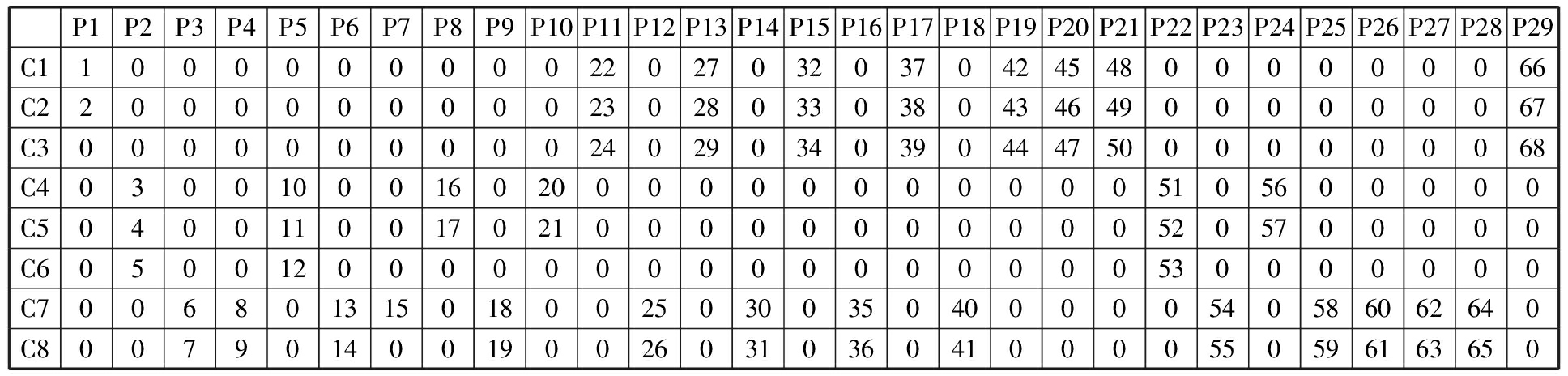

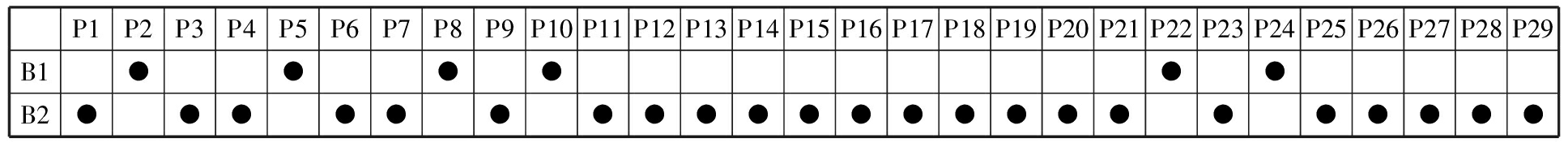

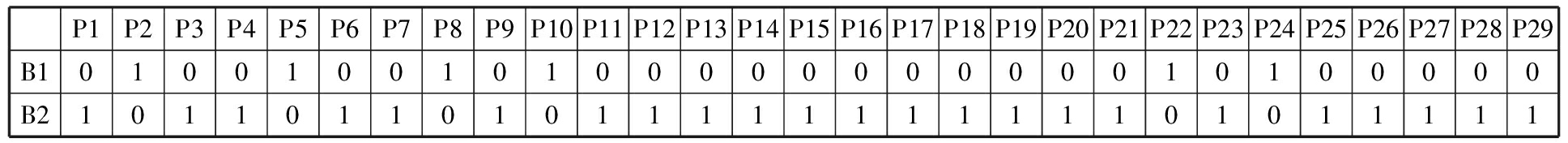

根据上述方法,使用多色集合理论分别建立“特征-工步”及“特征-面孔”围道布尔矩阵。在表5中,统一颜色P1~P29分别代表1~29个特征,个人着色C1~C8分别代表粗镗、半精镗、精镗、粗铣、半精铣、精铣、钻、攻丝8个加工工步。黑圆处代表黑圆所在列对应的加工特征包含黑圆所在行对应的工步。对表5的围道矩阵所描述的工步进行编码,具体编码见表6。在表7中,统一颜色P1~P29分别代表1~29个特征,个人着色B1、B2分别代表面和孔。在表8中,用1代表黑点,用0代表非黑点。

表5 “特征-工步”围道矩阵

Tab.5 The feature-step contour matrix

P1P2P3P4P5P6P7P8P9P10P11P12P13P14P15P16P17P18P19P20P21P22P23P24P25P26P27P28P29C1●●●●●●●●●C2●●●●●●●●●C3●●●●●●●●C4●●●●●●C5●●●●●●C6●●●C7●●●●●●●●●●●●●●C8●●●●●●●●●●●●●

表6 “特征-工步”围道矩阵工步编号及位置

Tab.6 Step number and location of feature-step contour matrix

P1P2P3P4P5P6P7P8P9P10P11P12P13P14P15P16P17P18P19P20P21P22P23P24P25P26P27P28P29C11000000000220270320370424548000000066C22000000000230280330380434649000000067C30000000000240290340390444750000000068C40300100016020000000000005105600000C50400110017021000000000005205700000C60500120000000000000000530000000C700680131501800250300350400000540586062640C80079014001900260310360410000550596163650

表7 “特征-面孔”围道矩阵

Tab.7 The feature-face contour matrix

P1P2P3P4P5P6P7P8P9P10P11P12P13P14P15P16P17P18P19P20P21P22P23P24P25P26P27P28P29B1●●●●●●B2●●●●●●●●●●●●●●●●●●●●●●●

表8 “特征-面孔”围道矩阵工步编号

Tab.8 Step number of feature-face contour matrix

P1P2P3P4P5P6P7P8P9P10P11P12P13P14P15P16P17P18P19P20P21P22P23P24P25P26P27P28P29B101001001010000000000010100000B210110110101111111111101011111

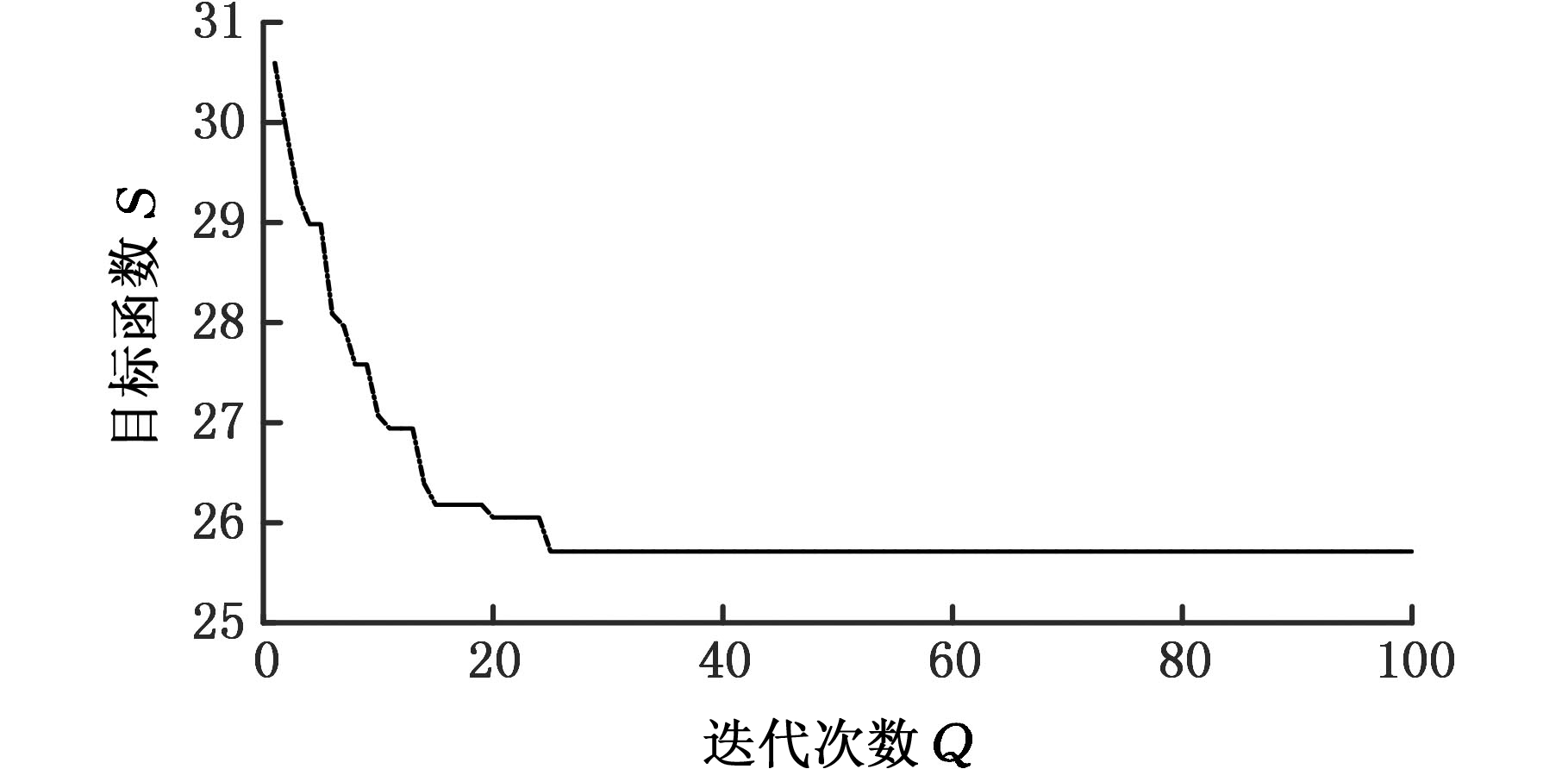

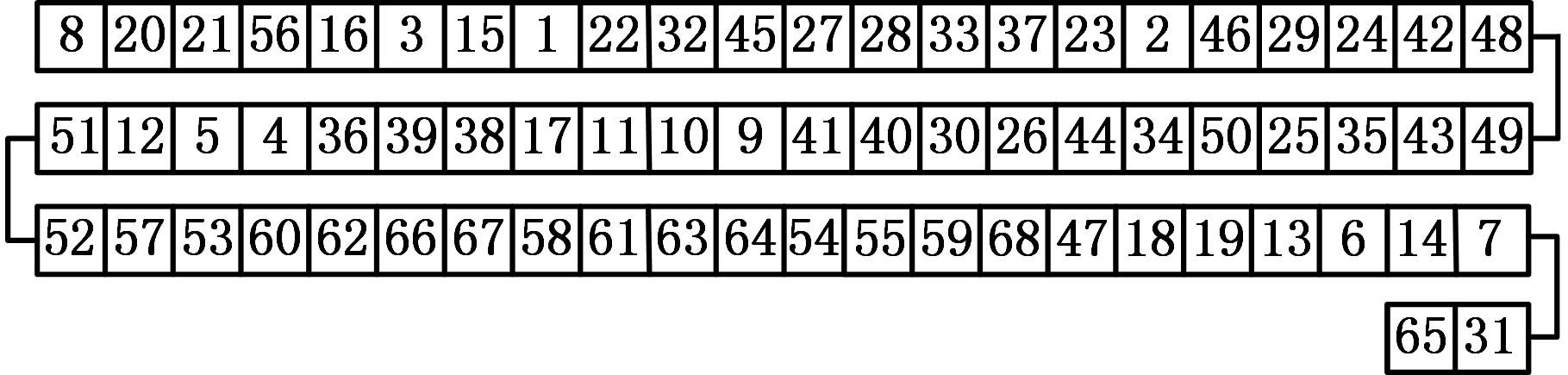

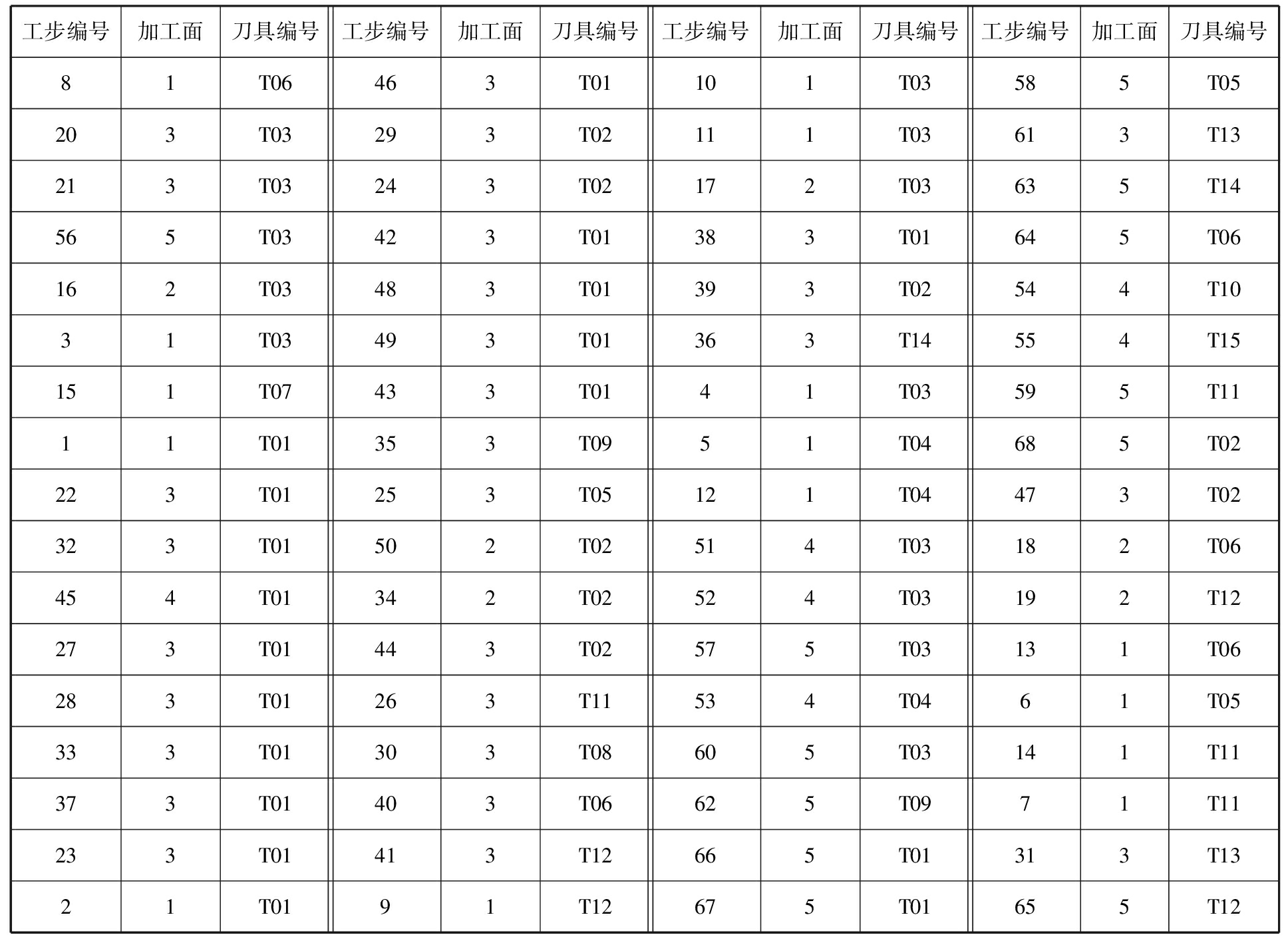

在进行遗传算法求解时,算法参数的设置如下:种群规模为50,算法的最大迭代次数为100,代沟为0.9。其中, 机床折旧费按200元/h计算,为了简化问题,设置换刀时间为固定值4 s,转位时间为2 s。采用MATLAB软件分别以低碳、低成本和低碳低成本为目标进行优化,其对比优化结果见表9。在用低碳低成本对加工序列进行优化时,用基于多色集理论的遗传算法迭代收敛图见图6。以低碳低成本为目标进行优化时,加工序列的最优染色体基因表现形式见图7。根据表2和表3可以得到最优染色体基因所对应的刀具和加工面,见表10。

表9 优化结果

Tab.9 Optimization results

优化结果低碳低成本低碳低成本碳排放量(kg(CO2-Eq.))8.1710.359.83成本(元)43.0340.3541.59

由图6可以看出,用MATLAB进行优化时遗传算法在迭代次数为25时收敛,其收敛速度较快。由表9可以看出,当以低碳为目标函数时,所得的碳排放量虽少,但机加工的成本高;以低成本为目标函数时,与以低碳为目标函数相比,其优化结果的成本低,但碳排放量有所增加;以低碳和低成本2个目标函数同时进行优化时,用权重系数将两者整合在一起,得到的结果更加符合本文的要求。由表10可以看出,所得最优加工序列的刀具、加工面较为集中,减少了加工过程中的碳排放量和加工成本,从而证明了本文所提优化模型及遗传算法的有效性。

图6 优化收敛图

Fig.6 Optimization convergence chart

图7 最优染色体基因

Fig.7 Optimal chromosomal gene

表10 最优加工序列的加工面和刀具

Tab.10 Machining surfaces and tools for optimal machining sequences

工步编号加工面刀具编号工步编号加工面刀具编号工步编号加工面刀具编号工步编号加工面刀具编号81T06463T01101T03585T05203T03293T02111T03613T13213T03243T02172T03635T14565T03423T01383T01645T06162T03483T01393T02544T1031T03493T01363T14554T15151T07433T0141T03595T1111T01353T0951T04685T02223T01253T05121T04473T02323T01502T02514T03182T06454T01342T02524T03192T12273T01443T02575T03131T06283T01263T11534T0461T05333T01303T08605T03141T11373T01403T06625T0971T11233T01413T12665T01313T1321T0191T12675T01655T12

(1)通过分析箱体类零件加工成本和碳排放的影响因素,建立了以最低碳排放量和最低加工成本为目标的优化模型。

(2)根据箱体类零件在加工中心上工步排序原则,采用多色集理论建立了“特征-工步”和“特征-面孔”围道布尔矩阵。

(3)以低碳低成本为优化目标函数,改进遗传算法的编码、交叉和变异方式,对加工工序进行优化,并得到最优加工工序。

[1] 尹瑞雪,曹华军,李洪丞,等.砂型铸造生产系统碳排放量化方法及应用[J].计算机集成制造系统, 2012, 18(5):1071-1076.

YIN Ruixue, CAO Huajun, LI Hongcheng, et al. Carbon Emission Quantification Method of Sand Casting Process and Its Application[J]. Computer Integrated Manufacturing Systems, 2012, 18(5):1071-1076.

[2] 李聪波,李鹏宇,刘飞,等.面向高效低碳的机械加工工艺路线多目标优化模型[J].机械工程学报, 2014,50(17):133-141.

LI Congbo, LI Pengyu, LIU Fei, et al. Multi-objective Machining Process Route Optimization Model for High Efficiency and Low Carbon[J]. Journal of Mechanical Engineering, 2014, 50(17):133-141.

[3] 尹瑞雪.基于碳排放评估的低碳制造工艺规划决策模型及应用研究[D].重庆:重庆大学,2014.

YIN Ruixue. The Study and Application of Process Planning Decision Model for Low Carbon Manufacturing Based on Carbon Emissions Evaluation[D]. Chongqing :Chongqing University, 2014.

[4] 程海琴,曹华军,李洪丞,等.基于碳效益的零部件制造工艺决策模型及应用[J].计算机集成制造系统,2013,19(8):2018-2025.

CHENG Haiqin, CAO Huajun, LI Hongcheng, et al. Decision-making Model of Mechanical Components Based on Carbon Benefit and Its Application[J]. Computer Integrated Manufacturing Systems, 2013, 19(8):2018-2025.

[5] 刘雪梅,孟飞飞,李爱平,等.基于多色集合理论和遗传算法的加工中心工步排序研究[J]. 中国机械工程,2013,24(18):2437-2442.

LIU Xuemei, MENG Feifei, LI Aiping, et al. Research on Machining Step Sequencing of Machining Center Based on Polychromatic Sets Theory and Genetic Algorithm[J]. China Mechanical Engineering, 2013, 24(18):2437-2442.

[6] 扈晓燕.基于多色集合理论的轴类零件数控加工工艺规划建模技术研究[D].石家庄:河北科技大学, 2011.

HU Xiaoyan. Research on Modeling Technology of NC Machining Process Planning Based on Multicolor Set Theory[D]. Shijiazhuang: Hebei University of Science & Technology, 2011.

[7] 张雷,张北鲲,鲍宏.面向低碳低噪的螺纹车削工艺参数优化[J].计算机集成制造系统,2018,24(3):639-648.

ZHANG Lei,ZHANG Beikun, BAO Hong. Cutting Parameters Optimization of Thread Turning Oriented to Low Carbon and Low Noise[J]. Computer Integrated Manufacturing Systems, 2018,24(3):639-648.

[8] 刘飞,徐宗俊,但斌.机械加工系统能量特性及其应用[M].北京:机械工业出版社, 1995.

LIU Fei, XU Zongjun, DAN Bin. Energy Performance of Mechanical Processing System and Application[M]. Beijing: China Machine Press,1995.

[9] NARITA H, FUJIMOTO H. Analysis of Environmental Impact Due to Machine Tool Operation[J]. Int. J. of Automation Technology,2009, 3(1):49-55.

[10] 田锡天,杜娟,张振明.STEP-CAPP系统中的非线性工艺设计和工艺优化技术[J].计算机集成制造,2007,13(2):228-233.

TIANXitian, DU Juan, ZHANG Zhenming, et al. Non-linear Process Planning & Optimization Technique in STEP-NC-based CAPP[J]. Computer Integrated Manufacturing Systems, 2007, 13(2):228-233.

[11] 章永年,王美思,吴阳,等.五连杆足式机器人腿部机构多目标优化算法[J].农业机械学报,2016,47(10):398-404.

ZHANG Yongnian, WANG Meisi, WU Yang, et al. Multi-objective Optimization Algorithm of Robot Leg Based on Planar Five-bar Mechanism[J].Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(10):398-404.

[12] 郑永前,王阳.基于遗传算法的加工工艺决策与排序优化[J].中国机械工程,2012, 23(1):59-65.

ZHENG Yongqian, WANG Yang. Optimization of Process Selection and Sequencing Based on Genetic Algorithm[J]. China Mechanical Engineering, 2012, 23(1):59-65.

[13] 崔长华,左会峰,崔雷.机械加工工艺规程设计[M]. 北京:机械工业出版社,2009.

CUI Changhua, ZUO Huifeng, CUI Lei. Technical Specification Design of Mechanical Processing[M]. Beijing: China Machine Press,2009.

[14] 张耀宸,樊其瑾,王有福.机械加工工艺设计手册[M].北京:航空工业出版社,1987.

ZHANG Yaochen, FAN Qijin, WANG Youfu. Manual of Machining Process Design[M]. Beijing:Aeronautical Industry Press,1987.